- •Методы ротационного холодного объемного деформирования .

- •Методы изготовления наружних резьб пластическим деформированием .

- •1. Накатывание инструментом ролик-сегмент .

- •2. Накатывание резьбы затылованными роликами осуществляется по двум схемам : один ролик затылованный а другой обычный или оба ролика в комплекте затылованные .

- •Методы образования внутренних резьб пластическим деформированием .

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

- •Изготовление неразъемных соединений деталей холодной объемной штамповкой .

- •Гидродорнование.

- •Метод изготовления вырубных штампов в условиях гибкого производственного процесса.

- •1.3. Схема износа режущей кромки вырубной матрицы.

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

1. Накатывание инструментом ролик-сегмент .

Это наиболее производительный метод осуществляемый на резьбонакатных станках ( до 1500 дет/мин ) . Заготовка прокатывается между вогнутой частью неподвижного резьбового сегмента и непрерывно вращающимся резьбонакатным роликом .Заготовки подающиеся из бункера , периодически подаются так , что в зане накатывания находится одновременно несколько заготовок , параллельно проходящих все этапы формирования резьбы . Предел прочности обрабатываемых заготовок – до 1400 МПа , точность накатанной резьбы – до 6g . Факторы , ограничивающие применение способа :

- узкий диапазон обрабатываемых деталей ( 1,6…16 мм );

- длина – до 80 мм ;

- шаг резьбы – до 2 мм;

- сложность конструкции и технологии изготовления резьбовых сегментов ;

- сложность конструкции оборудования – планетарных автоматов .

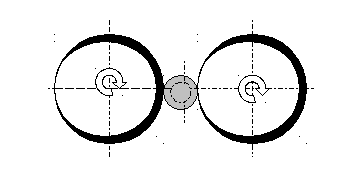

2. Накатывание резьбы затылованными роликами осуществляется по двум схемам : один ролик затылованный а другой обычный или оба ролика в комплекте затылованные .

В отличии от обычных цилиндрических роликов , затылованные ралики представляют собой как бы свернутую в дугу плоскую плашку и состоит из следующих частей : загрузочной , заборной ,затылованной по наружному диаметру ; калибрующей с полным профилем резьбы и сбрасывающей затылованной по среднему диаметру резьбы .

Когда выемки роликов находятся напротив друг друга , из бункера подается заготовка , на которой затем накатывается резьба за один оборот ролика .

Основные преимущества применения затылованных роликов заключаются в более благоприятном формообразовании накатываемой резьбы .. Так предел выносливости такой резьбы повышается на 12…18% по сравнению с накатанной по обычной схеме и на 50…94% по сравнению со шлифованной резьбой .

Накатывание неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок , устанавливаемых на суппортах универсального оборудования : токарных, токарно-револьверных ; одно и многошпиндельных автоматах .

Скорость накатки составляет 30…50 м/мин .Машинное время при накатывании головками сокращается в 5…7 раз по сравнению с нарезанием плашками при значительном повышении качества резьбы .

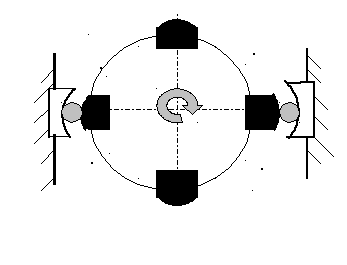

Накатывание резьбы головками может производится тремя способами :

- с продольной подачей тремя роликами с кольцевой нарезкой ;

- с тангенциальной подачей двумя роликами с винтовой нарезкой ;

-с радиальной подачей двумя или тремя затылованными роликами .

1- головка ; 2 – заготовка ; 3 –державка ; 4 – ось компенсирующего устройства .

Накатываемые материалы . Наиболее пригодными для накатывания являются вязкие углеродистые стали с повышенным содержанием серы .Легированные конструкционные стали с содержанием 1…4% никеля и 0,5…1,75 % хрома накатываются удовлетворительно . Накатывание не может быть применено на хрупких материалах : Чугунах , некоторых видах латуней , закаленных сталях . Накатыванием невозможно получать прямоугольные и ленточные резьбы , а также резьбы с несимметричными профилями.

Концы заготовки должны быть коническими , меньший диаметр конусной поверхности должен быть 0,15…0.30 мм , меньше внутреннего диаметра готовой резьбы . Угол конуса определяется из следующих рекомендаций :

-

α (град)

Р (мм)

20

0,45…1,6

25

1,75…2,5

30

2,5….6

Рекомендуемое значение радиуса по впадинам профиля :

R = 0,144Р .

Диаметр заготовки определяется как :

D = {tgα/(6Р) [3d2(d2 –d12) – 2(d3 –d13) ] +0,5 (d2 + d12)}0,5 ;

Где d – наружний диаметр резьбы; d2 – средний диаметр резьбы;

d1 – внутренний диаметр резьбы .

Предельные отклонения и допуск на диаметр заготовки должны быть выбраны в зависимости от точности накатываемой резьбы ( ГОСТ 16093 – 81 ).

Усилие действующее на ролик находится как :

Ро= роL ;

где ро- усилие вдавливания на 1мм длины резьбы ; L – длина накатываемой резьбы на заготовке .

ро = 50 nо ( Н );

где nо - число оборотов заготовки до образования полного профиля .;

nо = 5Р(Сm)0,5

Сm = С + zР ;

С = НВ/4δ – первоначальный коэффициент материала ; z=(0,1…5)– экспериментальный коэффициент упрочнения .

Суммарный крутящий момент Мкр , передаваемый общим двигателем станка через коробку скоростей обоим накатным роликам :

Мкр= РтDр ;

Рт = 0,02 Ро - тангенциальная составляющая усилия действующего на ролик ; Dр – диаметр роликов .

Для изготовления накатных инструментов применяют следующие материалы :

- Х12М , Х12Ф закаленные на НRС=61…63 в масло с низким отпуском (традиционные схемы ) ;

- 6Х6В3МФС (ЭП569), 6Х4М2ФС (ДИ55) , 8Х4В3М3Ф2 (ЭП570) , 8Х4В2С2МФ (ЭП761) закаленные на НRС=59…61 в масло с высоким отпуском ( для обработки твердых материалов );

- 7ХГ2ВМ , 7ХГНМ – закаленные на НRС=60…61 на воздухе с низким отпуском (для роликов большого диаметра и нешлифованных роликов ) .