- •1.1 Введение

- •2. Понятие об асутп (автоматический системе управления технологическими процессами)

- •3. Классификация асутп по типу функционирования

- •4. Асутп информационного типа

- •5. Понятие об автоматизации производства

- •6. Автоматизация загрузки металлорежущих станков.

- •6. Автоматизация контроля размеров в машиностроении.

- •7. Второй уровень автоматизации производства

- •8. Гпс – гибкая производственная система (fms)

- •9. Промышленные роботы

- •10. Понятие о системе управления комплексно-автоматическим производством

- •11. Подсистемы комплексной автоматизации производства

- •11.1 Подсистема автоматизированной технологической подготовки производства (тпп).

- •11.2 Подсистема планирования

- •11.3 Подсистема диспетчирования.

- •11.4 Транспортно–складская подсистема.

- •11.5 Подсистема оборудования с чпу.

- •11.6 Подсистема контроля исполнения.

- •11.7 Подсистема контроля качества.

- •11.8 Робототехнические комплексы (ртк).

- •11.9 Промышленные роботы (пр).

- •11.10 Технологическая оснастка.

- •11.11 Вспомогательное оборудование.

- •11.12 Система диагностики.

- •Список литературы

- •Содержание

6. Автоматизация загрузки металлорежущих станков.

Классификация автоматизированных загрузочных приспособлений позволяет дать оценку с точки зрения конструкции, технологичности и экономичности. Для автоматизации операции питания используются различные автоматические загрузочные приспособления, которые можно разделить на 3 класса:

1) загрузочные приспособления магазинного типа

В этих приспособлениях запас деталей в емкости располагается в один ряд. Деталь выйдя из лотка захватывается питателем и подойдя к станочному приспособлению, находится в рабочей зоне станка.

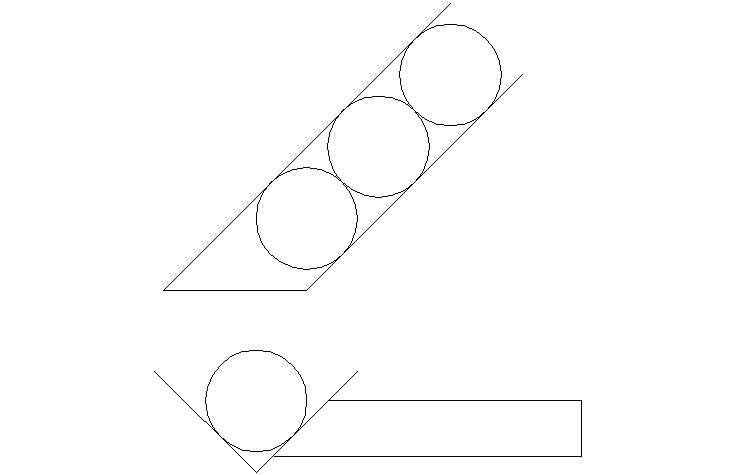

Рисунок 3

2) штабельные загрузочные приспособления

В штабельных приспособлениях запас деталей в емкости или таре размещается штабелем в раскладку или накладку.

Рисунок 4

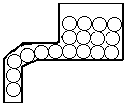

3)бункерные загрузочные приспособления.

Рисунок 5

В бункерных загрузочных приспособлениях запас деталей размещается беспорядочно или навалом Бункер представляет собой устройство с направляющими по которым перемещаются заготовки. Бункеру сообщается вибрирующее движение и за счет этого заготовка перемещается по направляющим. Широкое применение в бункерных загрузочных приспособлениях находят промышленные роботы.

Эти приспособления (3) имеют устройство (7) сбрасыватель, (2) – захват. Захват совершает поступательно возвратные движения забирая из кучи несколько деталей, поднимаясь вверх подносит к сбрасывателю, который правильно ориентированные детали пропускает в латок, а неправильно ориентированные сбрасывает в бункер (1).

6. Автоматизация контроля размеров в машиностроении.

Контроль является важнейшей и неотъемлемой частью технологического процесса. Основная цель технологического контроля во всех его разновидностях:

следить за ходом технологического процесса

регулировать качество продукции

Контроль выявляет нарушения нормального хода процесса, проявляющегося в выходе контрольных параметров объектов до установленной границы. На основе полученной информации происходит подналадка технологического процесса.

В автоматизированном производстве оборудование оснащено средствами технологического контроля двух видов:

1. системы пассивного контроля

Результаты контроля используются только для разбраковки продукции и отсутствует регулирующее воздействие на процесс.

2. системы активного контроля

По результатам контроля вырабатывается регулирующее воздействие на процесс.

Средства пассивного автоматического контроля проводят приемку и разбраковку деталей с большим сдвигом после их изготовления. Эти средства не оказывают непосредственного воздействия на ход технологического процесса. Полученная информация от средств пассивного контроля используется для регулирования технологического процесса при длительном периоде подналадки. Пассивный контроль не предупреждает появления брака.

Активный автоматический контроль непосредственно влияет на ход технологического процесса и активно вмешивается, регулируя параметры обрабатываемых деталей. Они управляют движением исполнительных органов технологического оборудования по результатам качества продукции контролируемой в процессе, до и после обработки. Активный контроль предупреждает появления брака.

Оператор и наладчик при активном автоматизированном контроле освобождены от непрерывного контроля за технологическим процессом, и становится возможным многостаночным оборудованием следовательно повышается производительность труда за счет сокращения вспомогательного времени и точность обработки.

Трудности для внедрения активного автоматического контроля:

низкая автоматизация технического оборудования

необходимость дополнительных затрат на оснащения оборудования средствами активного контроля

необходимо соответствующее программное оснащение для обработки информации

Средства автоматического контроля по степени автоматизации делятся на три типа:

не автоматические: – контрольное приспособление

полуавтоматические: – т.е. процесс контроля и сортировки происходят

автоматически, а загрузка деталей не автоматически

автоматические

Полуавтоматические и автоматические средства контроля представляют собой измерительные системы.

Измерительные системы – совокупность средств измерения (измерительные приборы, измерительные преобразователи) и вспомогательных устройств соединенных между собой каналами связи и предназначенных выработки сигналов измерительной информации в форме автоматической обработки, передачи и использования в автоматической системе управления.

К средствам контроля относятся:

измерительные приборы – это средства измерений вырабатывающие сигналы измерительной информации в форме доступной для восприятия и наблюдения

измерительные преобразователи – это средства измерений вырабатывающие сигналы измерительной информации удобной для передачи преобразования обработки и хранения, но не поддающиеся к восприятию и наблюдению.

Проблема контроля качества изделий связана с наличием необходимых датчиков. Во многих случаях необходимые датчики отсутствуют и тогда пытаются оценивать показатели качества по результатам косвенных измерений.

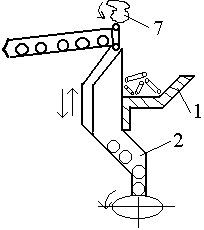

Пример системы пассивного контроля:

Рисунок 6

МП – механизм подачи который подает детали из загрузочного устройства на позицию контроля. Контролируемые параметры измеряются датчиком Д и измеренная величина в устройстве сравнения УС сравнивается с допустимым значением, поступающим от задатчика З. Разность этих значений усиливается усилителем У, который воздействует на сигнальные лампочки и электромагнит ЭМ, который передвигает заслонку, сбрасывая деталь в годные или брак. Система логического управления СЛУ вырабатывает команды, синхронизирующие моменты срабатывания соответствующих механизмов. Эта система – автоматический сортировщик.

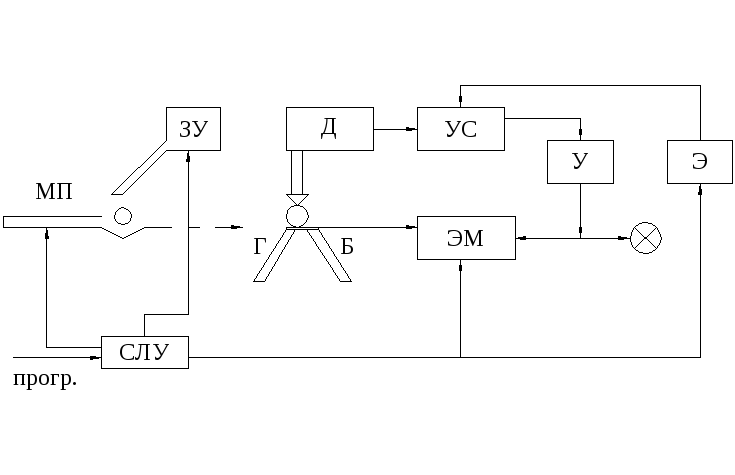

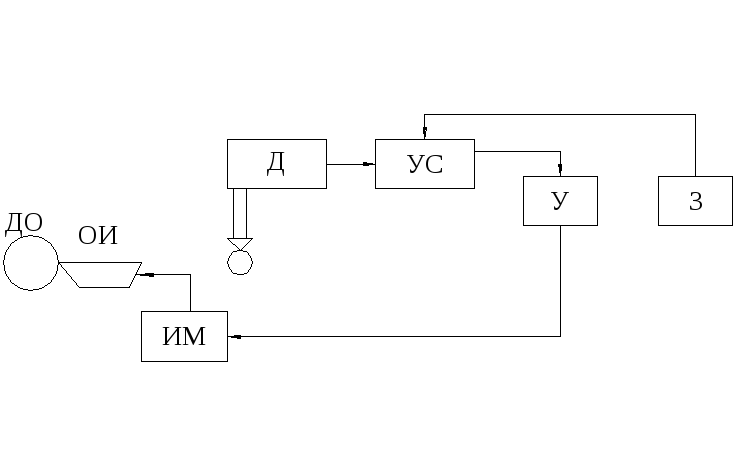

Пример системы активного контроля (автоподналадчик):

Рисунок 7

ДИ – деталь измеряемая

ОИ – обрабатывающий инструмент

ИМ – исполнительный механизм

ДО – деталь обрабатываемая

Сигнал равный разности фактического и заданного значениями параметра усиливается усилителем У и воздействует на исполнит. механизм ИМ, который регулирует положение обрабатывающего инструмента ОИ, осуществляя тем самым компенсацию размерного износа инструмента. Такого рода системы контроля, подналадки и автоматической смены инструмента имеются в станках типа: «обрабатывающий центр».