Для машиностроения Мех.мат / Лекция №25-механика

.docЛекция №25

ТЕМА: «ПРОВЕРКА ПРОЧНОСТИ МАТЕРИАЛОВ ПРИ ЦИКЛИЧЕСКИХ НАПРЯЖЕНИЯХ»

Вопросы:

1. Механизм усталостного разрушения

2. Характеристики циклов напряжений

3. Кривая усталости и предел выносливости

4. Влияние различных факторов на предел выносливости

1. Механизм усталостного разрушения

С появлением первых машин стало известно, что под воздействием напряжений, переменных во времени, детали машин разрушаются при нагрузках меньших тех, которые опасны при постоянных напряжениях. С развитием техники, созданием быстроходных машин и механизмов стали обнаруживаться изломы осей вагонов, колес, рельсов, валов, шатунов и т.д. Изломы деталей происходили не сразу, а иногда после длительной работы машины или механизма. Возникло предположение, что под влиянием переменных напряжений материал с течением времени перерождается, как бы "устает" и вместо пластического становится хрупким.

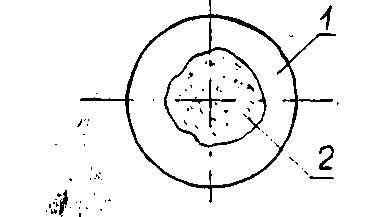

На самом деле это не так. Сущность разрушения при переменных напряжениях заключается в том, что из-за неоднородности строения материала в каком-то месте появляется микротрещина. Она становится концентратором напряжений и с каждой сменой напряжений (циклом) увеличивается в размерах. Трещина уменьшает сопротивляющееся нагрузкам сечение детали до тех пор, пока деталь не разрушается от внешней нагрузки. В месте разрушения четко просматривается две зоны (см. рис. 1): 1 .зона постепенного развития трещины, 2.зона окончательного разрушения. Первая зона гладкая, притертая, так как в процессе развития трещины, частицы, находящиеся по разные стороны трещины, многократно соударялись при смене напряжений. Вторая зона шероховатая, потому что она образовалась из-за внезапного разрушения детали.

Способность материала сопротивляться переменным напряжениям (усталостному разрушению) называется выносливостью. Выносливость является важной характеристикой материала.

Рис. 1

2. Характеристики циклов напряжений

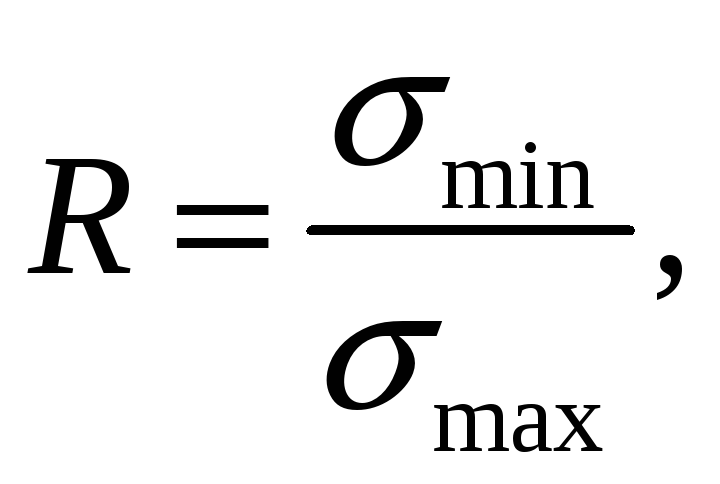

Циклом называется однократная смена напряжений. Цикл характеризуется следующими величинами (см. рис. 2):

1 .максимальным напряжением max;

2.минимальным напряжением min;

3.средним напряжением:

![]()

4.амплитудой:

![]()

5.коэффициентом асимметрии:

Рис. 2

Циклы, имеющие одинаковое значение R, называют подобными.

Рассмотрим частые случаи.

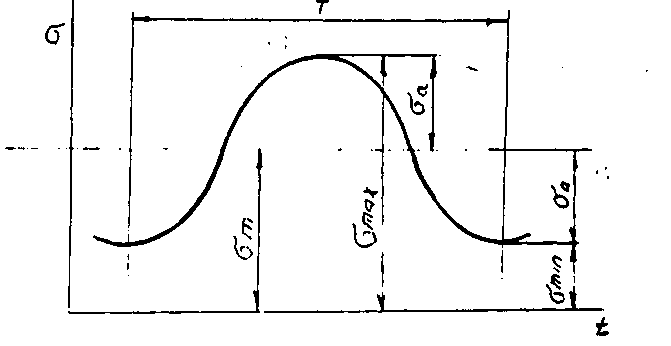

1. Если max = , а min = - то цикл называют симметричным (см. рис. 3, а).

У симметричного цикла:

m = 0, а = , R=-1.

2. Если max = , а min = 0 или max = 0, а min = - то цикл называют отнулевым (см. рис. 3, б).

У отнулевого цикла:

![]()

Рис. 3

3. Кривая усталости и предел выносливости

Для определения

предела выносливости материала строят

кривую усталости. Для этого берут 10 или

более одинаковых тщательно отполированных

образцов и при разной нагрузке

(максимальных напряжениях) подвергают

их испытанию вплоть до разрушения.

Наиболее распространенным является

испытание при симметричном цикле, так

как оно легко осуществимо. Для этого

образец подвергается изгибу и вращается.

Каждый поворот образца обеспечивает

однократную смену напряжений, т.е. цикл.

Первый образец нагружают значительной

нагрузкой max

![]() 0,6в

и по счетчику оборотов определяют

количество циклов, которые он выдержал

до разрушения N1.

Для второго образца несколько снижают

нагрузку, а следовательно, и max

определяют количество циклов N2.

Для третьего образца опять снимают

нагрузку, определяют N3

и т.д. для всех образцов. При снижении

нагрузки образец может выдержать большее

количество циклов, поэтому N1

0,6в

и по счетчику оборотов определяют

количество циклов, которые он выдержал

до разрушения N1.

Для второго образца несколько снижают

нагрузку, а следовательно, и max

определяют количество циклов N2.

Для третьего образца опять снимают

нагрузку, определяют N3

и т.д. для всех образцов. При снижении

нагрузки образец может выдержать большее

количество циклов, поэтому N1

![]() N2

N2

![]() N3.

После испытаний строят кривую усталости

(кривая Велера). По оси ординат откладывают

максимальное напряжение, по оси абсцисс

- количество циклов (см. рис. 17.4) и соединяют

плавной кривой. Эта кривая характерна

тем, что начиная с какого-то напряжения,

она идет практически горизонтально.

Это означает, что при этом напряжении

образец может, не разрушаясь, выдержать

бесконечно большое число циклов. Это

напряжение называют пределом выносливости.

При симметричном цикле предел выносливости

обозначают -1,

(так как коэффициент асимметрии R=-1),

а при отнулевом - 0

(R=0).

N3.

После испытаний строят кривую усталости

(кривая Велера). По оси ординат откладывают

максимальное напряжение, по оси абсцисс

- количество циклов (см. рис. 17.4) и соединяют

плавной кривой. Эта кривая характерна

тем, что начиная с какого-то напряжения,

она идет практически горизонтально.

Это означает, что при этом напряжении

образец может, не разрушаясь, выдержать

бесконечно большое число циклов. Это

напряжение называют пределом выносливости.

При симметричном цикле предел выносливости

обозначают -1,

(так как коэффициент асимметрии R=-1),

а при отнулевом - 0

(R=0).

Рис. 4

Если стальной образец выдержал N=107 циклов, то считается, что он может выдержать их бесконечное количество. Поэтому при достижении N=107, опыт прекращают.

Кривые усталости для цветных металлов не имеют асимптот, и ординаты их с ростом числа циклов падают, хотя и не пересекаются с осью абсцисс. Для них базовым является N=108 циклов, а определяемый предел называют пределом ограниченной выносливости.

4. Влияние различных факторов на предел выносливости

На предел выносливости материала оказывают влияние многие факторы, в том числе концентрация напряжений, масштабный фактор, качество обработки поверхности, внешняя среда и др. Рассмотрим влияние каждого из них в отдельности.

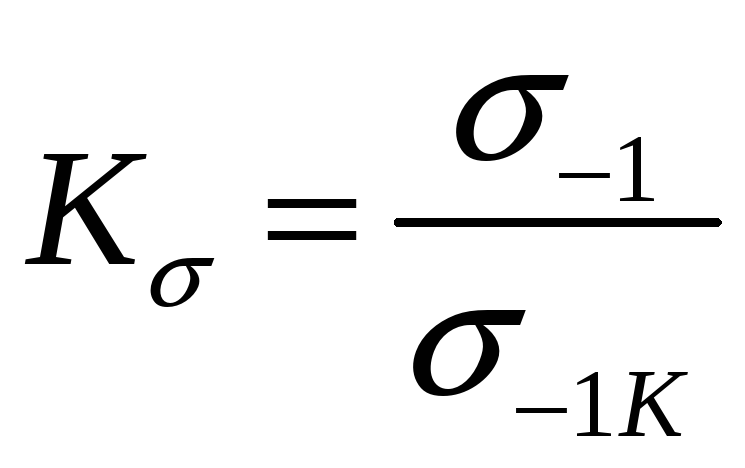

Концентрация напряжений. Концентрация напряжений при циклическом изменении нагрузки вызывает в зоне очага концентрации зарождение и последующий рост трещины, который завершается усталостным разрушением. Для учета влияния концентрации напряжений вводится эффективный коэффициент концентрации напряжений К

,

,

где

![]() – предел выносливости образца с

концентратором напряжений,

– предел выносливости образца с

концентратором напряжений,

![]() – предел выносливости

стандартного образца.

– предел выносливости

стандартного образца.

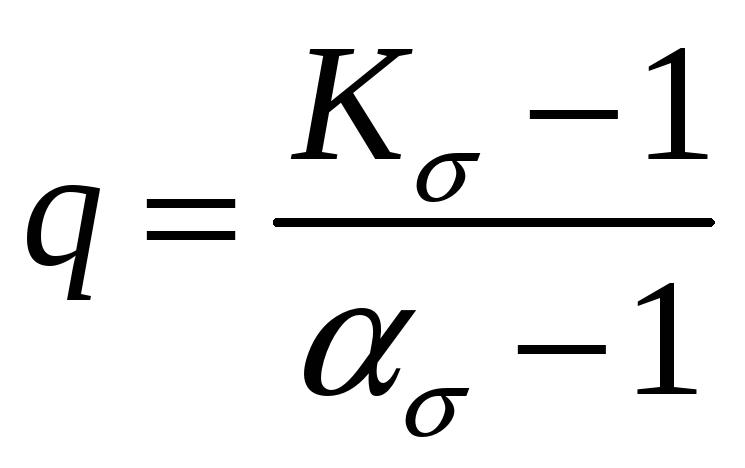

Эффективный коэффициент концентрации напряжений К, учитывающий реальные особенности материала, меньше теоретического . Снижение эффекта концентрации напряжений за счет реальных свойств материала при циклических нагрузках оценивается так называемым коэффициентом чувствительности q который равен:

,

где

,

где

![]() ,

,

![]() – максимальное

местное напряжение.

– максимальное

местное напряжение.

Чем выше механические

свойства стали, тем больше коэффициент

чувствительности. Для высокопрочных

сталей

![]() .

Это значит, что нет разницы между

теоретическим и эффективным коэффициентом

концентрации напряжений. В этом случае

прочность детали снижается пропорционально

.

Это значит, что нет разницы между

теоретическим и эффективным коэффициентом

концентрации напряжений. В этом случае

прочность детали снижается пропорционально

![]() .

Для углеродистых сталей

.

Для углеродистых сталей

![]() 0,6...0,8, для чугуна q

=0.

0,6...0,8, для чугуна q

=0.

Абсолютные размеры детали. Многочисленными испытаниями установлено, что усталостная прочность образцов при всех прочих рапных условиях снижается с увеличением их поперечного сечения. Как правило, зависимость между пределом выносливости материала и размерами поперечного сечения имеют асимптотический характер, из чего следует, что для очень больших образцов предел выносливости оказывается неизменным. На сопротивление усталости оказывает влияние также длина образца, хотя она менее ярко проявляется по сравнению с влиянием размеров поперечного сечения.

Снижение усталостной прочности с увеличением размеров детали получило название масштабного фактора.

Качество поверхности. Результаты испытаний образцов, поверхность которых имеет разную степень чистоты обработки, свидетельствуют о том, что предел выносливости, полученный для образца с полированной поверхностью выше, чем для образца со шлифованной, а у того выше, чем у образца, обработанного резцом и т.п.

Это обстоятельство объясняется тем, что при грубой обработке на поверхности образца остаются надрезы, царапины и т.п., которые способствуют появлению трещины усталости.

Для повышения усталостной прочности деталей используются технологические методы упрочнения их поверхности (закалка токами высокой частоты, наклеп путем обдувки дробью, цементация и др.).

Влияние технологических факторов на усталостную прочность оценивается коэффициентом поверхностного упрочнения.

Внешняя среда. Резкое снижение предела выносливости вызывает коррозия металлов. При этом в поверхностных слоях возникают трещины коррозийной усталости. Около небольших метших коррозийных повреждений возникает концентрация напряжений, причем на дне коррозионной полости появляются максимальные напряжения. Это приводит к постепенному углублению трещин усталости. Снижение предела выносливости вследствие коррозии более существенно для высокопрочных сталей. В целях защиты конструкции от коррозии применяют различные защитные (антикоррозийные) покрытия поверхностей, например, их окраску.