Лекция №6

Тема: «Механические свойства материалов»

Вопросы:

1. Диаграмма растяжения малоуглеродистой стали. Условный предел текучести

2. Характеристики пластичности

3. Диаграмма растяжения хрупких материалов

1. Диаграмма растяжения малоуглеродистой стали

Для определения механических свойств материалов проводят механические испытания образцов, форма и размеры которых устанавливаются стандартами (ГОСТами). Наиболее распространенными являются испытания на растяжение, так как они легко осуществимы и дают важнейшие характеристики материала.

Разрывные

испытательные машины рисуют графики

(диаграммы) зависимости между усилием

F

и абсолютным удлинением

![]() .

Такая диаграмма имеет один существенный

недостаток

она не позволяет сравнивать результаты

испытания образцов различной площади

сечения А. Поэтому полученную на машине

диаграмму перерисовывают в условных

осях: по оси абсцисс откладывают

относительное удлинение:

.

Такая диаграмма имеет один существенный

недостаток

она не позволяет сравнивать результаты

испытания образцов различной площади

сечения А. Поэтому полученную на машине

диаграмму перерисовывают в условных

осях: по оси абсцисс откладывают

относительное удлинение:

![]() ,

,

а по оси ординат нормальное напряжение:

![]() ,

,

где l и A0 начальная длина и площадь поперечного сечения образца.

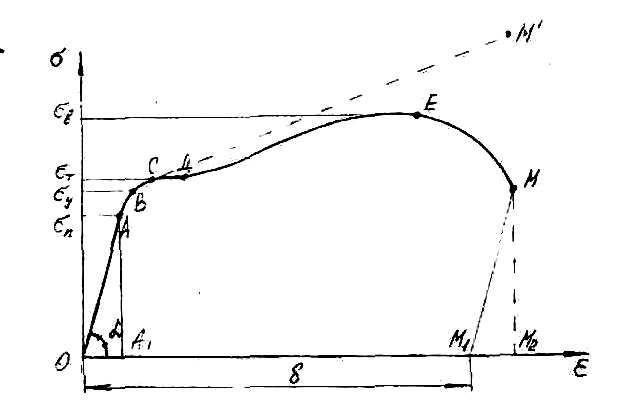

Для низкоуглеродистой строительной стали марки Ст.3 (содержание углерода не более 0.22%) диаграмма имеет вид, представленный на рис.1.

В начальной стадии

нагружения, на участке ОА, зависимость

между

![]() и

и![]() носит линейный характер, деформация

прямо пропорциональна напряжению, т.е.

следует закону Гука. Наибольшее

напряжение, до которого соблюдается

этот закон (точка А на диаграмме),

называется пределом пропорциональности

носит линейный характер, деформация

прямо пропорциональна напряжению, т.е.

следует закону Гука. Наибольшее

напряжение, до которого соблюдается

этот закон (точка А на диаграмме),

называется пределом пропорциональности![]() .

Обозначения механических характеристик

материала стандартизованы с тем, чтобы

можно было пользоваться технической

литературой без пояснений. Однако в

СССР и в странах Запада обозначения

отличались. Поэтому мы будем приводить

обозначения, которые были приняты в

СССР, (так как почти вся выпушенная

техническая литература имеет такие

обозначения), а в скобках давать

обозначения, принятые в странах Запада.

.

Обозначения механических характеристик

материала стандартизованы с тем, чтобы

можно было пользоваться технической

литературой без пояснений. Однако в

СССР и в странах Запада обозначения

отличались. Поэтому мы будем приводить

обозначения, которые были приняты в

СССР, (так как почти вся выпушенная

техническая литература имеет такие

обозначения), а в скобках давать

обозначения, принятые в странах Запада.

Рис. 1

Из рисунка нетрудно видеть, что:

![]() ,

,

т.е. модуль продольной упругости Е графически представляет собой тангенс угла наклона прямолинейного участка диаграммы к оси абсцисс.

При нагружении

образца до точки В в нем не появляется

остаточных деформаций. Если его

разгрузить, то он примет исходные

размеры. Наибольшее напряжение, до

которого в образце не возникает остаточных

деформаций называется пределом упругости

и обозначается

![]() .

.

Точки А и В лежат

столь близко друг к другу, что на практике

их обычно считают совпадающими, полагая

![]() .

К тому же следует иметь в виду, что

выявление обоих пределов представляет

немалые трудности. Даже при достаточно

точных измерениях далеко не все точки

ложатся на прямую ОА вследствии неизбежной

неоднородности материала и конструктивных

несовершенств испытательной машины.

Отчасти по этим же причинам и деформация

при разгрузке полностью не исчезает.

Поэтому опытным путем устанавливают

лишь условные, технические значения

указанных пределов.

.

К тому же следует иметь в виду, что

выявление обоих пределов представляет

немалые трудности. Даже при достаточно

точных измерениях далеко не все точки

ложатся на прямую ОА вследствии неизбежной

неоднородности материала и конструктивных

несовершенств испытательной машины.

Отчасти по этим же причинам и деформация

при разгрузке полностью не исчезает.

Поэтому опытным путем устанавливают

лишь условные, технические значения

указанных пределов.

После точки В

продолжается дальнейшее искривление

диаграммы и в точке С она переходит в

горизонтальный участок

площадку текучести. Стрелка

силоизмерительного аппарата машины

останавливается, т.е. образец удлиняется

при постоянной нагрузке. Соответствующее

напряжение называют пределом текучести

![]() .

Он является одной из основных характеристик

материала. Для стали Ст. 3

.

Он является одной из основных характеристик

материала. Для стали Ст. 3![]() =215—255

МПа в

зависимости от способа раскисления

(кипящая, полуспокойная, спокойная),

вида поката (листовой, фасонный) и его

толщины.

=215—255

МПа в

зависимости от способа раскисления

(кипящая, полуспокойная, спокойная),

вида поката (листовой, фасонный) и его

толщины.

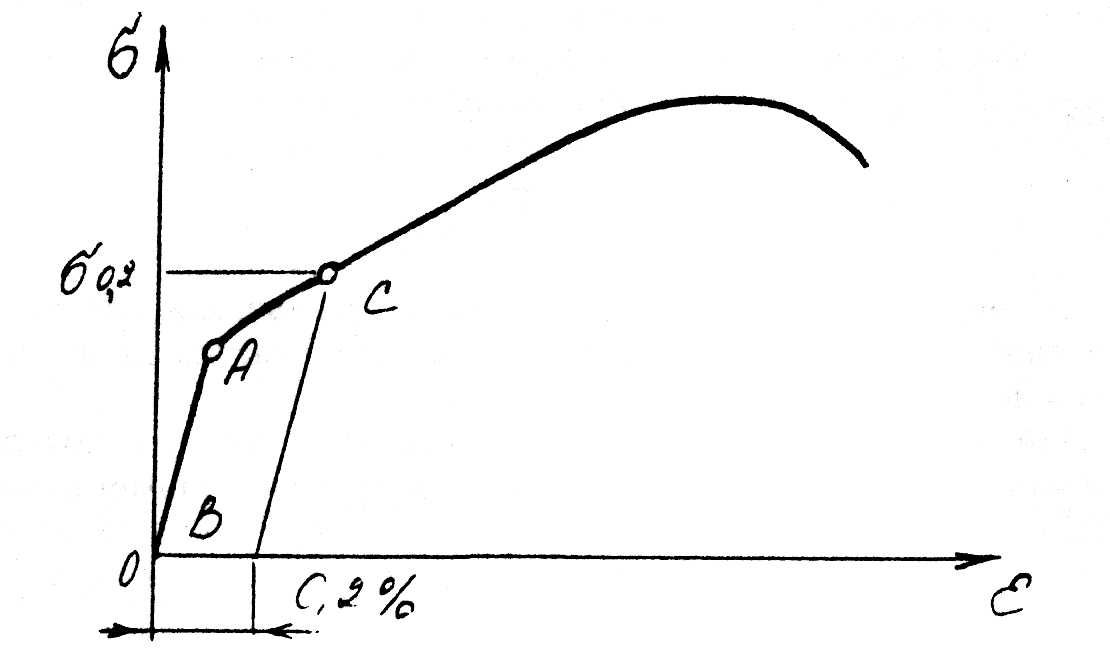

Ряд материалов

при растяжении дает диаграмму без

выраженной площадки текучести (см.

рис. 2.). Для них устанавливается так

называемый условный предел текучести

![]() .

За него принято напряжение, при котором

остаточная деформация составляет 0,2%.

Для его нахождения на оси абсцисс

откладывают 0,2% и проводят прямую ВС,

параллельную участку ОА до пересечения

с диаграммой.

.

За него принято напряжение, при котором

остаточная деформация составляет 0,2%.

Для его нахождения на оси абсцисс

откладывают 0,2% и проводят прямую ВС,

параллельную участку ОА до пересечения

с диаграммой.

Рис. 2

Точку пересечения

сносят на ось ординат. Это и будет

условный предел текучести

![]() .

Площадка текучести отсутствует для

сталей с содержанием углерода менее

0,1% и более 0,3%, а также в алюминиевых

сплавах, бронзе и некоторых других

материалах.

.

Площадка текучести отсутствует для

сталей с содержанием углерода менее

0,1% и более 0,3%, а также в алюминиевых

сплавах, бронзе и некоторых других

материалах.

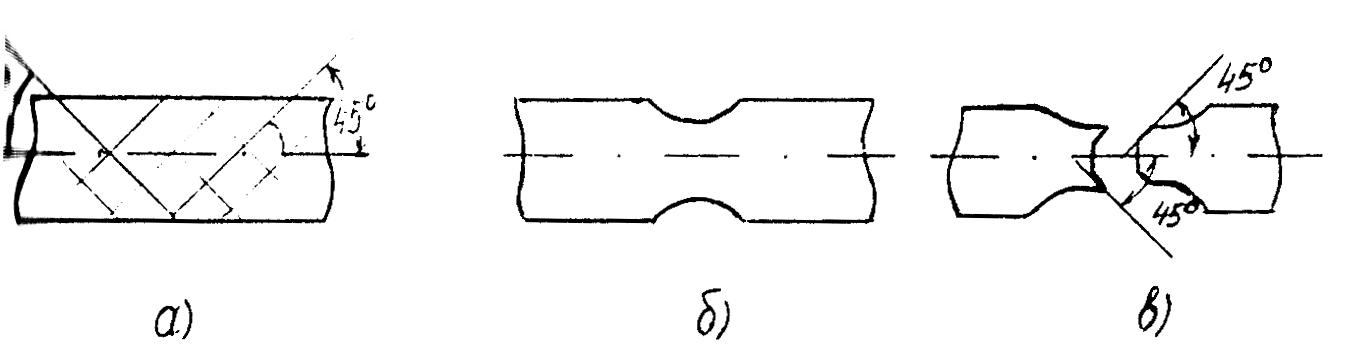

Как показывают исследования образцов из сталей, текучесть сопровождается значительными взаимными сдвигами кристаллов, в результате чего на поверхности образца появляются линии (так называемые линии Людерса-Чернова), наклоненные к оси образца под углом 45° (см. рис. 3,а.).

Рис. 3

Рис. 3

После прекращения текучести сталь снова способна противостоять деформированию она как бы самоупрочняется. В стадии самоупрочнения материал работает упруго-пластически. Зависимость между напряжением и деформациями подчиняется, как на участке ДЕ (см. рис. 1.), криволинейному закону; но с большим нарастанием деформаций, т.е. диаграмма имеет более пологий характер.

Точка Е диаграммы соответствует наибольшему условному напряжению, называемому пределом прочности или временным сопротивлением . Предел прочности это некоторая условная характеристика, она не является напряжением, при котором материал разрушается, так как при разрушении площадь сечения образца значительно меньше первоначальной.

До достижения предела прочности продольные и поперечные деформации образца равномерно распределяются по его длине. После достижения точки Е диаграммы эти деформации концентрируются в наиболее слабом месте, где начинает образовываться шейка местное значительное сужение (см. рис. 3, б), которое быстро прогрессирует.

С этого момента продольная деформация зависит уже не столько от длины образца, сколько от его диаметра. Этим объясняется необходимость иметь для нормальных образцов определенное отношение между длиной и диаметром для сравнимости результатов испытаний.

С образованием шейки (после точки Е) нагрузка падает и в точке М происходит разрушение образца (см. рис. 1).

При разрыве образца образуется поперечная трещина в центре поперечного сечения в самом узком месте шейки, а остальное сечение скалывается под углом в 45° к оси стержня, так что на одной части разорванного образца образуется выступ, на другой кратер (рис. 3.в). Такая форма разрушения образцов из малоуглеродистой стали показывает, что разрушение связано со сдвигом по площадкам, наклонным под углом 45° к оси стержня, где касательные напряжения будут наибольшими.

С удлинением образца его поперечное сечение уменьшается. Поэтому истинное напряжение, определяемое как отношение силы F к действительной площади поперечного сечения А, будет выше, условного (на диаграмме показано пунктирной линией), что особенно различается для точки разрыва М (см. рис. 1).