Для машиностроения Мех.мат / Лекция №7-механика

.docЛекция №7

Тема: «Механические свойства материалов»

Вопросы:

1. Наклеп

2. Диаграмма сжатия материалов

3. Влияние различных факторов на механические свойства материалов

1. Наклеп

Если при нагружении

образца не был превышен предел упругости

![]() ,

то при разгружении все деформации

полностью исчезнут и при повторном

нагружении этот образец будет вести

себя так же, как и при первом нагружении.

,

то при разгружении все деформации

полностью исчезнут и при повторном

нагружении этот образец будет вести

себя так же, как и при первом нагружении.

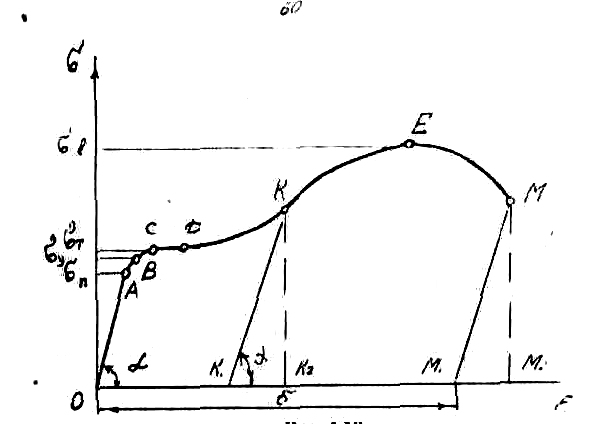

Если же образец

был нагружен до напряжения, большего

предела упругости, например, до напряжения

соответствующего точке К диаграммы

растяжения (см. рис. 1), то разгрузка

произойдет по прямой КК1,

параллельной линии ОА. Упругая деформация

для точки К исчезнет (отрезок К2К1),

а останется остаточная деформация

(отрезок ОК1).

Линия КК1

параллельна ОА потому, что упругие

деформации изменяются по закону Гука,

по прямой под углом

![]() к оси абсцисс.

к оси абсцисс.

ОА

Рис. 1

При повторном нагружении образца диаграмма пойдет по прямой К1К и далее как у обычной диаграммы, т.е. точки Е и М. У диаграммы предел пропорциональности возрастает до точки К, точки предварительного нагружения образца; относительное остаточное удлинение одна из характеристик пластичности уменьшится и будет определяться отрезком К1М1.

Явление повышения предела пропорциональности и снижения пластичности материала при повторных нагружениях носит название наклепа (нагартовки).

Hаклеп при растяжении элементов следует считать явлением отрицательным вследствии снижения пластических свойств стали.

Наклеп при сжатии может быть полезным, как повышающий твердость и сопротивляемость вибрационным воздействиям. Однако такое мероприятие оказывается достаточно дорогостоящим и как правило, не используется.

Наклеп может возникнуть при холодной обработке в процессе изготовления конструкций. Так, например, при продавливании отверстий под заклепки или болты материал у краев отверстия получает наклеп и связанную с этим хрупкость. В результате при действии повторно переменных нагрузок, этих местах возможно появление трещин. По этой причине, отверстия целесообразно пробивать на меньший диаметр, а затем рассверливать до проектного размера, удаляя наклепанный материал.

К наклепу прибегают и в тех случаях, когда необходимо снизить величину деформации элементов конструкции. Например, цепи грузоподъемных механизмов подвергают наклепу с целью уменьшения их вытяжки при эксплуатации.

2. Диаграмма сжатия материалов

Если испытанию на сжатие подвергается пластичный материал, то по мере укорочения образец расширяется в поперечном направлении и приобретает характерную бочкообразную форму (см. рис. 2).

Рис. 2

При сильном сжатии

такой материал плющится, но не разрушается.

Поэтому для очень пластичных материалов

отсутствует понятие предела прочности

при сжатии. Пределы пропорциональности

![]() ,

упругости

,

упругости

![]() и текучести

и текучести

![]() получаются такие же, как и при растяжении.

Предел прочности

получаются такие же, как и при растяжении.

Предел прочности

![]() берут тоже такой же, как и при растяжении.

Диаграмма сжатия имеет следующий вид

(см. рис. 3).

берут тоже такой же, как и при растяжении.

Диаграмма сжатия имеет следующий вид

(см. рис. 3).

Рис. 3

Таким образом, для этих материалов испытание на сжатие не дает никаких новых характеристик материала и поэтому обычно не проводится. Основной характеристикой очень пластичного материала при расчете его на сжатие является предел текучести (физический или условный), равный пределу текучести этого же материала при растяжении.

Для чугуна диаграмма

сжатия (см. рис. 4) по форме похожа на

диаграмму растяжения, однако предел

прочности при сжатии

![]() в 4 – 5 раз выше, чем предел прочности

при растяжении

в 4 – 5 раз выше, чем предел прочности

при растяжении

![]() .

.

Рис. 4

Поэтому у предела прочности ставится второй индекс: p(t) растяжение, с (с) сжатие. Поскольку чугун значительно лучше сопротивляется сжатию, чем растяжению, его используют в элементах конструкции, испытывающих сжатие. Образец из чугуна разрушается под углом 45° к оси (см. рис. 5), принимая чуть бочкообразную форму.

Рис. 5

Большинство хрупких материалов, применяемых в строительстве (бетон, камень, кирпич) разрушаются при сжатии также, как чугун, и имеют аналогичную диаграмму сжатия. Предел прочности этих материалов на сжатие значительно больше, чем на растяжение (для бетона примерно в 20 раз). Все хрупкие материалы плохо работают на растяжение. При раздавливании бетонных или цементных кубиков, они принимают вид двух усеченных пирамид (см. рис. 6, а) с выкрашиванием боковых участков.

а) б)

Рис. 6

Если исключить влияние трения гранями кубика и поверхностями сжимающих плит пресса, бетонный кубик разрушается по плоскостям, параллельным действующему усилию (см. рис. 6, б).

При испытании дерева на сжатие приходится учитывать, что дерево материал анизотропный и его свойства различны вдоль и поперек волокон. Все породы дерева при сжатии вдоль волокон выдерживают значительно большие напряжения, чем при сжатии поперек волокон, например, для сосны соответственно 40 и 5 МПа. Существенo различается и модуль продольной упругости (соответственно 11103 и 0,5103МПа), т.е. в 22 раза.

3. Влияние различных факторов на механические свойства материалов

Для большинства

материалов характеристики прочности

(предел прочности

![]() ,

предел текучести

,

предел текучести

![]() и предел пропорциональности

и предел пропорциональности

![]() ) при повышении

температуры уменьшаются, а при понижении

температуры увеличиваются. Характеристики

же пластичности (относительное остаточное

удлинение

) при повышении

температуры уменьшаются, а при понижении

температуры увеличиваются. Характеристики

же пластичности (относительное остаточное

удлинение

![]() и относительное остаточное сужение

и относительное остаточное сужение

![]() ),

наоборот, с повышением температуры

увеличиваются, а с понижением

уменьшаются. С ростом температуры

уменьшается модуль упругости Е и

увеличивается коэффициент поперечной

деформации

),

наоборот, с повышением температуры

увеличиваются, а с понижением

уменьшаются. С ростом температуры

уменьшается модуль упругости Е и

увеличивается коэффициент поперечной

деформации

![]() ,

при снижении температуры наблюдается

обратное явление.

,

при снижении температуры наблюдается

обратное явление.

Некоторые материалы

являются исключением из этих правил,

другие же имеют свои характерные

особенности. Так, например, при нагревании

углеродистых сталей предел прочности

их сначала увеличивается и становится

наибольшим при температуре 300°С

![]() ,

после чего начинает интенсивно падать

,

после чего начинает интенсивно падать

![]() .

Предел текучести с ростом температуры

понижается, площадка текучести уменьшается

и к 300°С совершенно исчезнет. Охлаждение

сталей увеличивает их прочностные

характеристики.

.

Предел текучести с ростом температуры

понижается, площадка текучести уменьшается

и к 300°С совершенно исчезнет. Охлаждение

сталей увеличивает их прочностные

характеристики.

Характеристики

пластичности при нагревании сталей

сначала уменьшаются, достигая минимума

при температуре 300°С. Нагретую до такой

температуры сталь не рекомендуется

сильно деформировать или подвергать

ударным воздействиям, так как она

проявляет склонность к хрупкому

разрушению, называемому синеломкостью.

С повышением температуры пластичность

стали резко возрастает. Модуль продольной

упругости Е сталей уменьшается сначала

медленно, потом интенсивно

![]() ,

а при охлаждении увеличивается.

,

а при охлаждении увеличивается.

Отрицательные температуры несколько повышают прочность стали, но увеличивают ее хрупкость. При температуре –10°С пластические свойства стали Ст 3 начинают заметно ухудшаться, а при –45°С сталь становится хрупкой. Это свойство называется холодноломкостъю. Цветные металлы и алюминиевые сплавы не обнаруживают холодноломкосги.

Термическая обработка стали в значительной степени меняет ее механические свойства. Так при закалке предел прочности и предел текучести возрастает в 2–3 раза, но при этом примерно на эту же величину снижается пластичность.

Механические характеристики материала зависят также от скорости нагружения. Рассмотрим диаграммы (см. рис. 7) растяжения стали Ст 3 при медленном (линия 1) и быстром (линия 2) нагружении. При быстром нагружении несколько возрастает предел прочности, исчезает площадка текучести, резко уменьшается пластичность материала (отрезок OL1 против OM1).

Рис. 7

У пластмасс с течением времени предел прочности уменьшается. Это характеризуется кривой длительного сопротивления (см. рис. 8) изменением предела прочности от времени.

Рис. 8

Здесь

![]()

предел сопротивления мгновенным

деформациям,

предел сопротивления мгновенным

деформациям,

![]()

предел длительного сопротивления. На

этом графике можно отметить три области:

в области I

пластмасса разрушается, в области II

напряжения могут восприниматься какое-то

определенное время, в области III

разрушения не происходит.

предел длительного сопротивления. На

этом графике можно отметить три области:

в области I

пластмасса разрушается, в области II

напряжения могут восприниматься какое-то

определенное время, в области III

разрушения не происходит.