Для машиностроения Мех.мат / Лекция №8-механика

.docЛекция №8

Тема: «Механические свойства материалов»

Вопросы:

1. Ползучесть и релаксация

2. Длительная прочность материалов

1. Ползучесть и релаксация

Способность материала деформироваться во времени при действии постоянных нагрузок называется ползучестью, иначе крипом.

Явление ползучести присуще таким материалам, как бетон, кирпич, полимеры, древесина, естественный камень, грунт и т.п. Металлы также обнаруживают это свойство деформирования, которое становится особенно заметным при высокой температуре, а в цветных металлах (свинце, меди и т.п.) даже при комнатной температуре.

Фактор ползучести имеет существенное значение для работы конструкций. Достаточно отметить, что напряжения в арматуре железобетонных конструкций могут в процессе ползучести увеличиваться в 2–2,5 раза, а перемещения в 3–4 раза. В машиностроении известны случаи, когда стальные котельные трубы разрушались под действием внутреннего давления вследствии ползучести материала (труба увеличивалась в диаметре, становясь тоньше, вплоть до разрыва).

Опыты по изучению ползучести показали, что она наблюдается при любых напряжениях, даже таких, которые при кратковременном действии нагрузки вызывают только упругие деформации. С увеличением времени t наблюдается возрастание деформаций, характер которого определяется скоростью деформации.

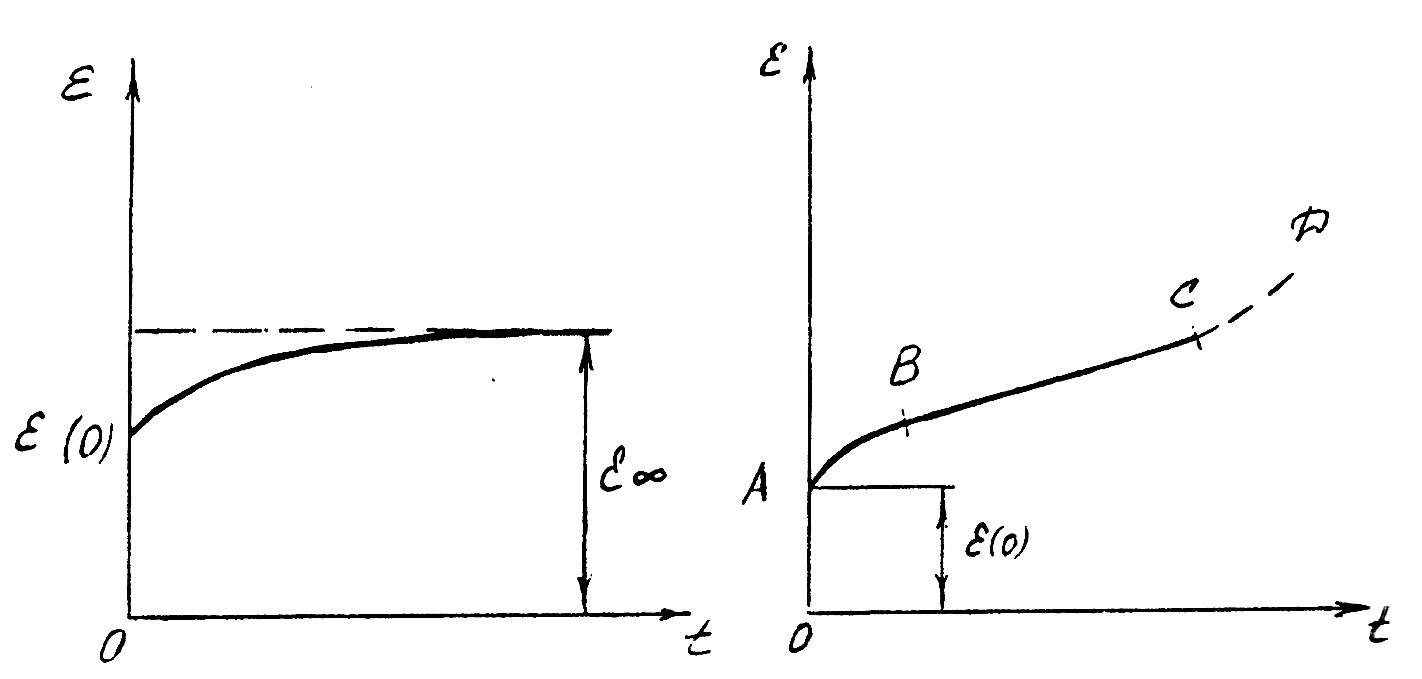

Возможны два случая возрастания деформации: постоянное снижение скорости деформирования со стремлением ее к нулю (см. рис. 1) и изменение скорости деформирования с последующим нарушением материала (см. рис. 2).

На графике (рис. 1)

скорость деформирования снижается и

со временем стремится к нулю, а деформация

стремится к окончательной величине

![]() Деформация

Деформация

![]() представляет собой начальную деформацию,

равную упругой деформации или сумме

упругой пластической сразу после

нагружения. Для этого случая разрушения

материала не произойдет.

представляет собой начальную деформацию,

равную упругой деформации или сумме

упругой пластической сразу после

нагружения. Для этого случая разрушения

материала не произойдет.

На графике (рис. 2) можно выделить три зоны: АВ. ВС и СД.

Рис. 1 Рис. 2

Участок АВ

характеризуется уменьшением скорости

деформирования и соответствует фазе

неустановившейся ползучести. На участке

ВС скорость деформирования постоянна

и участок представляет собой наклонную

прямую. Это фаза установившейся

ползучести. С увеличением

![]() продолжительность этой фазы уменьшается.

продолжительность этой фазы уменьшается.

Испытание заканчивается либо хрупким разрушением образца в момент, соответствующий точке С, либо вязким разрушением, которое происходит с образованием шейки. В последнем случае появляется участок СД.

Увеличение напряжений приводит к возрастанию деформаций ползучести. При этом возможна линейная ползучесть, когда увеличение деформаций пропорционально увеличению напряжений (бетон, пластмассы) и нелинейная ползучесть, когда нет этой пропорциональности (металлы).

Температура нагрева оказывает значительное влияние на ползучесть. С ее увеличением ползучесть возрастает.

На ползучесть различных материалов оказывают влияние помимо перечисленных и некоторые другие факторы. Например, на ползучесть бетона оказывает влияние влажность, xapактер заполнителя, водоцементное отношение, вид цемента и т.п.

Для оценки прочности

материала при ползучести используется

понятие предела ползучести

![]()

от слова creep),

зa

который принимается напряжение, при

котором скорость деформации при заданной

температуре и постоянной нагрузке

составляет определенную, наперед

заданную величину, например, 0,0001% в час.

от слова creep),

зa

который принимается напряжение, при

котором скорость деформации при заданной

температуре и постоянной нагрузке

составляет определенную, наперед

заданную величину, например, 0,0001% в час.

Частным случаем ползучести является релаксация, представляющая собой явление медленного уменьшения напряжений при постоянной деформации. При релаксации упругие деформации переходят в пластические. Из-за релаксации ослабевают посадки деталей, уменьшаются усилия в болтах и шпильках. Поэтому релаксация нежелательное явление. Однако в некоторых случаях явление релаксации используют для разъема напрессованных деталей, например, для снятия шкива или звездочки с вала. Для этого соединение нагревают выше 300°С (например, в кузнечном горне) и при этой температуре выдерживают определенное время, после чего посадка деталей ослабевает и детали легко разнимаются.

2. Длительная прочность материалов

При анализе работы конструкций, материалу который обладает свойством ползучести, приходится считаться с двумя факторами: с одной стороны, с возможностью появления недопустимо больших деформаций и перемещений, с другой с возможностью разрушения через какой-то промежуток времени.

Для оценки длительной прочности материала при ползучести используется понятие предела длительной прочности.

Пределом длительной

прочности называется напряжение,

вызывающее разрушение образца после

заданного срока непрерывного действия

этого напряжения при определенной

температуре. Обозначается он буквой

![]() с двумя числовыми индексами Верхний

индекс дает температуру испытания С,

нижний — заданную продолжительность

испытания до разрушения, ч. Например,

с двумя числовыми индексами Верхний

индекс дает температуру испытания С,

нижний — заданную продолжительность

испытания до разрушения, ч. Например,

![]()

предел длительной прочности за 1000 ч

испытания при температуре С.

предел длительной прочности за 1000 ч

испытания при температуре С.

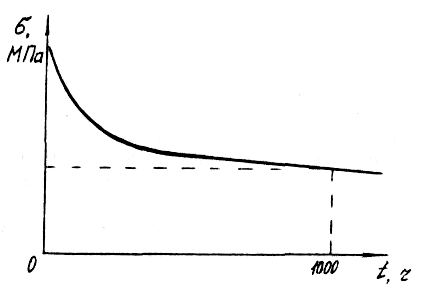

Испытания на длительную прочность заключаются в том, что образцы подвергают различным напряжениям при определенной температуре и узнают время до их разрушения. Результат представляют в виде графика (см. рис. 3).

Имея кривую длительной прочности, можно определить разрушающее напряжение по заданной продолжительности службы детали при данной температуре или, наоборот, по напряжению определить срок службы.

Рис. 3

Обычно график

длительной прочности представляют в

логарифмических координатах

![]() ,

где они достаточно хорошо аппроксимируются

прямыми (см. рис. 10).

,

где они достаточно хорошо аппроксимируются

прямыми (см. рис. 10).

Прямая с меньшим углом наклона соответствует вязким разрушениям, а прямая с большим углом наклона хрупким разрушениям.

Для строительных материалов особенно важно определение долговечности материала при комнатной температуре.

Если говорить о

длительной прочности бетона, то считается,

что он определяется характером структурных

дефектов, вызванных длительно действующей

нагрузкой. Если дефекты не возникают,

то это означает, что действующее

напряжение не превосходит предела

длительной прочности. Для достаточно

большого времени нагружения, равного

времени эксплуатации сооружения

(~50...70 лет), предел длительной прочности

бетона принимается равным ~0,8![]() где

где

![]()

кратковременная прочность бетона.

кратковременная прочность бетона.

Особенно заметно снижение прочности с течением времени у древесины. Так у сосны предел прочности при сжатии и растяжении вдоль волокон составляет соответственно ~76 и ~115МПа, а предел длительной прочности при тех же нагружениях ~44 и ~56МПа. Отсюда видно, что пределы длительной прочности древесины могут быть меньше половины предела кратковременной прочности.

Подобная картина наблюдается для полимеров, стеклопластиков, композитов и др. материалов.

Следует отметить, что с повышением температуры долговечность материалов резко снижается. Длительная прочность и долговечность зависят также от других факторов: влажности, «возраста» материала, состава (например, бетона) и др.