842

.pdfПо степени автоматизации различают дозаторы с ручным управлением, автоматизированные и автоматические [4]. Под дозаторами с ручным управлением понимаются дозаторы, в которых процессом дозирования управляет непосредственно оператор. В автоматизированных дозаторах часть действий оператора при дозировании выполняется в автоматическом режиме, например, подача материала в дозатор, а часть – непосредственно оператором: открытие шиберной заслонки и т.д. Автоматические дозаторы включают в себя группу дозаторов, процессы в которых полностью автоматизированы и действия оператора сведены к минимуму, – выбору режима работы. Выбор той или иной степени автоматизации чаще всего связан с объемами производства и зависит от экономической целесообразности внедрения в процесс той или иной схемы.

По типу рабочих органов наиболее часто встречающиеся исполнения дозаторов: барабанные, тарельчатые, ленточные, скребковые, гравитационные, вибрационные, плунжерные, секторные, грейдерные, штифтовые, платформенные, шнековые и спирально-винтовые. [1 - 3, 6 - 9].

В линиях для приготовления и раздачи кормов одним из самых распространенных видов питателей является шнековое дозирующее устройство, его разновидность может быть представлена в виде спирально-винтового дозатора, что обусловлено надежностью, простотой конструкции, а также универсальностью данного вида. Спирально-винтовые дозаторы хорошо работают при дозировании как сыпучих, так и связных кормовых смесей (влажностью 50 – 75 %). Они надежны в работе, могут работать в дискретном и непрерывном режимах, в горизонтальном и наклонном положениях.

За рубежом более 90 % стационарных кормораздатчиков оборудованы шнековыми рабочими органами, которые могут быть заменены на спиральновинтовой дозатор.

Преимущества спирально-винтового рабочего органа:

универсальность (возможность работы на разных по виду кормах);

герметичность конструкции;

низкий шум при работе;

удобство регулирования;

возможность автоматизации.

Недостатком является высокая неравномерность дозирования (±15%), обусловленная нарушением заполнения межвиткового пространства рабочего органа

взоне загрузочного окна [9].

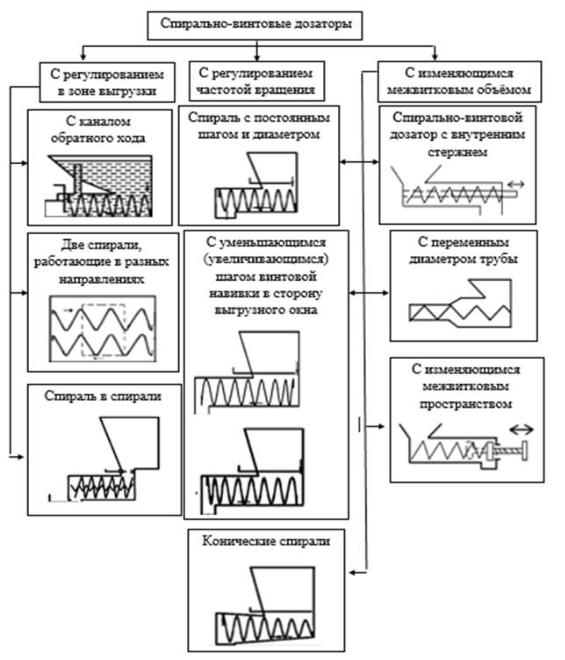

Входе проведенного анализа спирально-винтовых дозаторов разработана классификация (рис.2), из которой следует что, спирально-винтовые дозаторы можно разделить на три большие группы по способу регулирования: с регулированием частоты вращения спирали, регулированием в зонах выгрузки и загрузки, регулированием объѐма межвиткового пространства.

Спирально-винтовые дозаторы с регулируемой частотой вращения чаще всего имеют спираль с постоянными конструктивными параметрами, регулирование нормы выдачи осуществляется за счет изменения частоты вращения спирали, что требует сложной и дорогостоящей системы управления привода.

331

Спирально-винтовые дозаторы с регулированием в зоне выгрузки,для которых основная задача заключается в подаче материала и его перемешивании, могут использоваться как для жидких и полужидких, так и сухих смесей[2].

В спирально-винтовых дозаторах с изменяющимся межвитковым объѐмом

можно выделить следующие характерные черты: увеличение диаметра спирали в сторону выгрузного окна [3], изменение шага винтовой навивки путем поджимания или растяжения спирали и замена диаметра трубы, что приводит к более равномерному заполнению межвиткового пространства и стабилизации потока корма, уменьшению пульсации в процессе дозирования.

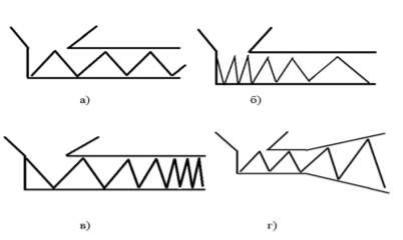

По конструктивным параметрам рабочего органа (рис.3) можно выделить четыре вида спиралей: с постоянным шагом (а), с увеличением или уменьшением шага в сторону выгрузного окна (б, в), с изменяющимся диаметром спирали (г).

Рис. 2. Классификация СВД по способу дозирования

332

Рис. 3. Классификация по конструкциям спирали

Спираль с постоянным шагом, предназначена для равномерной подачи кормового материала с изменением объема подачи за счет изменения частоты вращения приводного вала, технологический процесс протекает без изменения конструктивных особенностей. [ 5]

Для спирали с увеличением шагав сторону выгрузного окна, характерно разрыхление материала, так как шаг спирали в зоне загрузки меньше чем в зоне разгрузки.

Спираль с уменьшающимся шагом приводит к уплотнению и сминанию кормовой массы, в следствии чего происходит увеличение нагрузки на спираль.

При увеличении диаметра спирали, наблюдается разрыхление материала, как и в спирали с увеличивающимся шагом. Недостатком является, сложность изготовления спирали.

Выводы. Согласно приведенным классификациям и проведенному анализу, можно отметить большое разнообразие типов и конструкции спирально-винтовых дозаторов.

Спирально-винтовые дозаторы не в полной мере удовлетворяют зоотехническим требованиям.

В целях повышения качества дозирования требуется дальнейшее исследование режимов работы и совершенствование конструкции спирально-винтовых дозаторов.

Литература

1.Алешкин В. Р. Механизация животноводства / В. Р. Алешкин П. М. Рощин; под ред. С. В. Мельникова. М.: Агропромиздат, 1985. 136 с.

2.Ведищев С.М. Барабанный дозатор / С.М. Ведищев, В.Т. Щедрин // Техника в сельском хоз-ве. – 1999. – № 1. – С. 13 – 15.

3.Ведищев С.М. Кормораздатчик с изменяющейся захватывающей способностью выгрузного шнека / С.М. Ведищев А.В. Прохоров // Техника в сельском хоз-ве. – 2007. – № 4. – С. 36–37.

4.Видинеев Ю.Д. Автоматическое непрерывное дозирование сыпучих материалов / Ю.Д. Видинеев. – 2-е изд., перераб. М.: Энергия, 1974. 120 с.

5.Глушко К.Б. Шнековый дозатор с переменным объемом межвиткового пространства / К.Б. Глушко, И. А. Бостан // Механизация и электрификация сельского хоз-ва. – 1981. – № 6 – С. 23 – 25.

6.Механизация и технология производства продукции животноводства /В.Г. Коба [и др.]. М.: Колос, 1999. 528 с.

333

7.Обоснование параметров спирально-шнекового питателя концкормов /В.В. Коновалов [и др.] // Вестн. Всерос. науч.-исслед. ин-та механизации животноводства. – 2011. – Т. 22,

№3. – С. 68 – 73.

8.Кононов Б.В. Классификация дозирующих устройств для сыпучих материалов / Б.В. Кононов, И.К. Пульчев // Механизация животноводческих ферм :сб. науч. работ / Саратов.ин-т механизации сел. хоз-ва им. М.И. Калинина. –Саратов, 1978. – С. 44 – 51.

9.Ведищев С.М. Анализ дозаторов кормов /С.М. Ведищев, А.Ю. Глазков, А.В. Прохоров// Вопросы современной науки и практики: сб. науч. работ / Тамбовский государственный технический университет им. В.И. Вернадского. – Тамбов, 2014. – С. 103 – 108.

УДК 631.362.

Е.А. Лялин – аспирант; Д.А. Красносельских – студент;

М.А. Трутнев – научный руководитель, канд. техн. наук, доцент, ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ПРОГРАММА, МЕТОДИКА И РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ СПИРАЛЬНО-ВИНТОВОГО ДОЗАТОРА

Аннотация. В сельском хозяйстве качественное и равномерное дозирование является важным аспектом. При исследовании вопроса дозирования спираль- но-винтовыми дозаторами выявлено, что некоторые характеристики нет возможности просчитать теоретически, поэтому необходимы экспериментальные исследования. Предлагается программа и методика экспериментальных исследований спирально-винтового дозатора, представлены некоторые результаты.

Ключевые слова: спирально-винтовой дозатор, методика экспериментального исследования, результаты.

Введение. В сельском хозяйстве, как и в ряде отраслей промышленности, непрерывная и постоянная подача хорошо сыпучих зернистых материалов в виде непрерывного потока, либо в виде порций является важной составляющей технологических операций. Надежное питание (дозирование) с регулируемой производительностью выступают определяющими в случае выбора технического устройства, позволяющего реализовать соответствующее отдельное звено технологического процесса. Для регулярного и равномерного питания машин применяются дозаторы, представляющие собой устройства для контролируемого и перманентногодозирования сыпучих и штучных материалов из емкостей бункерного и силосного типов, загрузочных лотков к транспортирующим или перерабатывающим машинам[1].

Исследование вопросов о процессах дозирования концентрированных кормов и работы устройств дозированной выдачи позволили выявить основные факторы, влияющие на эффективность и качество работы, а также установить аналитическим путем их основные конструктивно-режимные и технологические параметры.[2,3]

Некоторые величины, входящие в полученные зависимости, определить теоретически сложно, что обусловлено недостаточной изученностью данных вопросов.

Методика. Настоящими экспериментальными исследованиями предусматривается проверка и уточнение полученных аналитических зависимостей предложенной конструкции устройства для дозированной выдачи сухих кормов, уточнение режимных и энергетических показателей процесса для разработки методики расчета установки, а также определение величин, которые не выявились теоретическими исследованиями[4]:

334

-физико-механических свойств комбикормов, влияющих на дозирова-

ние[5];

-рабочего процесса и качественных показателей экспериментальной установки [6];

-математических моделей процесса дозирования.

Построение модели функционирования разработанного технологического средства позволит выявить группу факторов, непосредственно влияющих на энергетические, технологические и эксплуатационные показатели машины.

Анализ и исследование большого числа факторов дает возможность отследить и конкретизировать критерии оптимизации, спланировать конкретную схему дальнейшего совершенствования конструкции, улучшение кинематических, прочностных и др. показателей, решить вопросы дальнейшей эксплуатации по наиболее эффективному в технико-экономическом плане варианту.

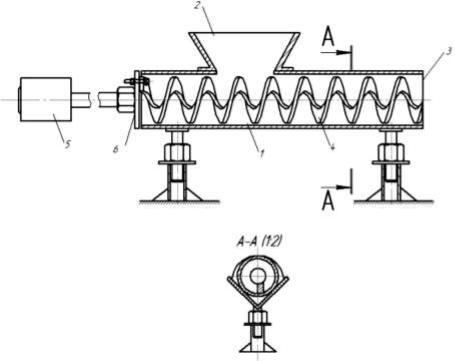

На рисунке 1 изображен экспериментальный дозатор.

Рис.1. Принципиальная схема спирально-винтового дозатора 1 – цилиндрический корпус; 2 – загрузочная горловина;3 –разгрузочной

горловина; 4 –спираль; 5 – привод; 6 – муфта

Для исследования и анализа процесса дозирования разработаны и изготовлены различные типоразмеры спиралей и подобраны соответствующие трубы, технические характеристики, которых сведены в таблицу 1.

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

|

Техническая характеристика дозатора |

|

||||

|

|

|

|

|

|

|

|

|

Тип спирали |

Dспир., мм |

Шаг спирали S, |

Dтр., |

Зазор |

Длина спирали L, |

|||

Dнар |

Dвн |

мм |

мм |

δ, мм |

мм |

|||

|

|

|||||||

1. |

Малый |

40 |

20 |

40 |

43 |

3 |

100 |

|

2. |

Средний |

50 |

27 |

37 |

53 |

3 |

100 |

|

3. |

Большой |

70 |

46 |

60 |

75 |

5 |

100 |

|

335

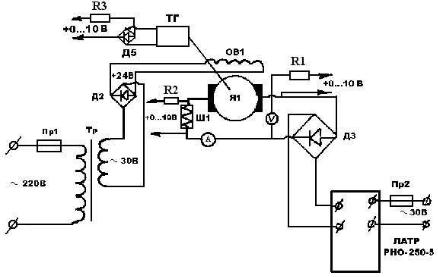

Для снятия и контроля показателей работы дозатора, а также с целью централизованного управления отдельными приборами и дозатором использовались щиты управления. Каждый щит включает в себя пускорегулирующую аппаратуру и комплект контрольно-измерительных приборов. Схема подключения приведена на рисунке 2.

Рис. 2. Принципиальная электрическая схема привода дозатора

Для питания электропривода использовался выпрямитель ВСА-5К. Соответствующее напряжение на обмотках ротора контролировалось ана-

логовым мультиметром.

Настройка дозатора на заданную подачу осуществляется изменением диаметра спирали и трубопровода, а также изменением частоты вращения электродвигателя постоянного тока.

Взвешивание проб материала осуществлялось с помощью лабораторных весов SW-5. Перечень приборов и аппаратуры, используемых при экспериментальных исследованиях, приведѐн в таблице 2.

Таблица 2

Приборы и аппаратура для экспериментальных исследований

Наименование |

Марка |

Кол- |

Назначение |

|

во |

||||

|

|

|

||

Весы лабораторн. |

SW-5 |

1 |

Определение массы проб материала |

|

Трансформатор |

EVM 723 |

1 |

Изменение подаваемого напряжения |

|

Выпрямитель |

ВСА-5К |

1 |

Питание электропривода дозирующего устрой- |

|

ства |

||||

|

|

|

||

Счетчик импульсов |

СБ -1М/100 |

1 |

Определение количества выданных доз |

|

Блок питания |

24B |

1 |

Питание счетчика импульсов |

|

Секундомер |

СОПпр-2а-3-000 |

1 |

Замер времени опыта |

Изменение частоты вращения спирали дозатора осуществлялось изменением частоты вращения приводного вала электродвигателя постоянного тока за счет повышения либо понижения выходного напряжения из сети 220В при помощи трансформатора EVM 723.

Визуальный контроль напряжения и силы тока во время проведения опытов проводился по образцовым приборам - вольтметру и амперметру.

336

Опыт проводился следующим образом: дозатор выводили на определенную частоту вращения спирали, далее в бункер 2 (рис. 1) загружался дозируемый материал, установка включалась на определенное время (60 с.), за это время считывалось количество оборотов спирали, затем объем материала, выданного дозатором за 60 с. взвешивался на весах, все показатели вносились в журнал. Опыт проводили в трехкратной повторности.

Результаты эксперимента сведены в таблицу3.

|

|

|

|

|

|

Таблица 3 |

|

|

Результаты проведения эксперимента |

|

|||

|

|

|

|

|

|

|

№ опыта |

n, об/мин |

Q, г/мин |

n, об/мин |

Q, г/мин |

n, об/мин |

Q, г/мин |

Малая спираль |

|

|

|

|

|

|

1 |

32 |

584 |

58 |

1122 |

128 |

2446 |

2 |

32 |

606 |

59 |

1132 |

130 |

2514 |

3 |

33 |

636 |

60 |

1134 |

130 |

2484 |

Средняя спираль |

|

|

|

|

|

|

1 |

37 |

1190 |

63 |

2072 |

104 |

3468 |

2 |

37 |

1192 |

62 |

2052 |

106 |

3536 |

3 |

37 |

1212 |

63 |

2092 |

106 |

3532 |

Большая спираль |

|

|

|

|

|

|

1 |

34 |

4168 |

60 |

7360 |

120 |

14512 |

2 |

33 |

4068 |

62 |

7520 |

112 |

13840 |

3 |

34 |

4196 |

60 |

7408 |

116 |

13936 |

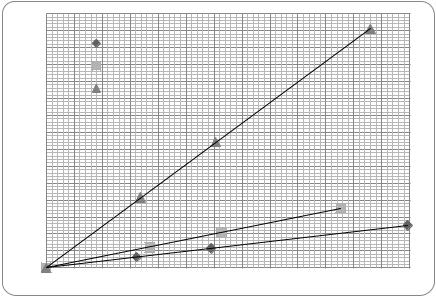

На основании опытных данных построим график зависимости подачи спираль- |

||

но-винтового дозатора от частоты вращения приводного вала спирали (рис. 3). |

||

Q, г/мин |

|

|

Малая |

y = 121,8x |

|

R² = 1 |

||

|

||

Средняя |

|

|

Большая |

|

|

|

y = 33,195x |

|

|

R² = 0,9998 |

|

|

y = 19,161x |

|

|

R² = 1 |

|

|

n, об/мин |

|

Рис. 3. График зависимости подачи спирально-винтового дозатора |

||

от частоты вращения приводного вала спирали |

||

Выводы:

1.Из графика видно, что подача спирального дозатора имеет линейную зависимость от частоты вращения спирали.

2.Получены уравнения определения подачи дозатора о частоты вращения спирали при конкретных параметрах дозатора.

337

3.Замечено измельчение и дробление гранулированного дозируемого ма-

териала.

4.При дозировании смеси из твердых материалов и небольших зазорах между спиралью и кожухом оказывается большое сопротивление на транспортирующую спираль, что в некоторых случаях приводит к заклиниванию дозатора.

Литература

1.Золотарев П.С. Спирально-винтовой транспортер для сыпучих материалов. // Техника и оборудование для села. – 2009. – № 12, С. 25-26.

2.Лялин Е.А. Направление совершенствования спирально-винтовых питателей. /Лялин Е.А., Трутнев М.А. // Актуальные проблемы науки и агропромышленного комплекса в процессе европейской интеграции, Международная науч.-практическая конференция (2013 Пермь). –2013. С.11-15

3.Лялин Е.А. Теоретическое описание процесса подачи спирально-винтового дозатора/ Лялин Е.А., Трутнев М.А. // Молодежная наука 2014: технологии, инновации, Всероссийская науч.-практическая конф. (2014; Пермь). – 2014. С. 25-28.

4.Трутнев Н.В. Совершенствование рабочего процесса и обоснование основных параметров устройства для дозированной раздачи комбикормов в животноводстве: дис. на соискание ученой степени кандидата технических наук. Пермь, 2004. – 143 с.

5.Пфеффер А. Идеальная добавка с точки зрения технологических свойств // Комбикорма. – 2014. – №10, С.65-68.

6.Коньшин С.В. Лабораторная установка для исследования рабочего процесса спиральновинтового дозатора гранулированных и рассыпных кормов / Коньшин С.В., Лялин Е.А. // Молодежная наука 2014: технологии, инновации, Всероссийская науч.-практическая конф. (2014; Пермь). – 2014. С. 24-25.

УДК 631.3

Н.К. Мянд – студентка; В.Ф. Миллер – научный руководитель, канд. техн. наук, доцент,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ИССЛЕДОВАНИЕ ПАРАМЕТРОВ ПНЕВМОТРАНСПОРТА

Аннотация. В статье рассмотрена зависимость производительности пневмотранспортера от массовой концентрации транспортируемого материала и скорости воздуха. Определены рекомендуемые значения скорости воздуха и массовая концентрация транспортируемого материала.

Ключевые слова: пневмотранспортер, производительность, массовая концентрация, скорость воздуха, трубопровод, скорость витания частиц.

Пневмотранспортные установки работают на основе движущегося воздуха в силу разности давлений в начале и в конце трубопровода. По способу создания воздушного потока в данной работе рассмотрена установка нагнетательного дей-

ствия [1, 2].

При конструировании пневмотранспортной установки задаются основными характеристиками:

- коэффициент массовой концентрации смеси воздуха с транспортируемым грузом;

р - скорость движения аэросмеси; Q - производительность установки.

338

УДК 631.362

А.О. Найданов – студент; В.Д. Галкин – научный руководитель, профессор,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ТЕНДЕНЦИИ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИЙ ПОДГОТОВКИ ЗЕРНА К ХРАНЕНИЮ И СКАРМЛИВАНИЮ ЖИВОТНЫМ

Аннотация. Приведен обзор технологий подготовки зерна к хранению, приведены энергозатраты на их реализацию, энергетические оценки процесса экструдирования зерна.

Ключевые слова: технологии, хранение зерна, экструдирование, энергоза-

траты.

Технологии и технические средства для доведения зерна до состояния, приспособленного к хранению, оказывают влияние на количество клейковины в зерне, на жизнеспособность, лабораторную всхожесть и другие свойства зерна, а также затраты энергии на доведение его до требуемой влажности.

Целью работы является выявление направлений совершенствования основных технологических процессов послеуборочной обработки зерна, и подготовки его к скармливанию животным. Для достижения цели были поставлены следующие задачи:

-выявить направления совершенствования технологий доведения зерна до состояния, приспособленного к хранению;

-провести анализ исследований по подготовке концентрированных кормов методом экструдирования.

Впослеуборочной обработке зерна основными операциями, от которых зависит качество материала и затраты на его получение, является методы доведения зерна до состояния, приспособленного к хранению[1,2].

Втаблице 1 представлены технологии подготовки зерна к хранению и их преимущества и недостатки, а в таблице 2 приведены затраты энергии на их осуществление.

|

|

|

|

Таблица 1 |

|

|

|

Технологии подготовки зерна к хранению |

|||

|

|

|

|

|

|

№ |

Технологии |

Основное |

|

|

|

подготовки зерна |

Преимущества |

Недостатки |

|||

п/п |

назначение |

||||

к хранению |

|

|

|||

|

|

|

|

||

1 |

Термическая суш- |

Семена, продо- |

Широкий диапазон |

Большие затраты теп- |

|

|

ка на традицион- |

вольственное и |

влажности, ско- |

ловой энергии, сни- |

|

|

ных энергоноси- |

кормовое зерно |

рость процесса, ми- |

жение качества при |

|

|

телях |

|

нимальные потери |

нарушении техноло- |

|

|

|

|

|

гии |

|

2 |

Активное венти- |

Семена, продо- |

Энергосбережение, |

Ограниченный диапа- |

|

|

лирование |

вольственное и |

высокое качество |

зон влажности, дли- |

|

|

|

кормовое зерно |

продукции |

тельность процесса |

|

3 |

Охлаждение |

Продоволь- |

Энергосбережение, |

Длительность процес- |

|

|

|

ственное и |

защита от вредите- |

са специальное осна- |

|

|

|

кормовое зерно |

лей и болезней |

щение, регулярный |

|

|

|

|

|

сервис |

|

340