842

.pdfмов, так и в процессе эксплуатации существующих построек, причем размещение теплоизоляционного материала по периметру здания позволяет не только защитить грунт от промерзания, но и утеплить подвальные помещения (рис. 5).

Грунт вокруг дома выкапывают на глубину 0,5-0,6 м. Размеры выемки должны обеспечить укладку утеплителя шириной не менее 1,2 м. После этого на дно траншеи насыпают слой промытого песка толщиной не менее 200 мм, устраивают небольшой уклон песчаной подушки в сторону от фундамента и тщательно утрамбовывают.

На песок укладывают теплоизоляционные плиты из экструдированного пенополистирола. Толщина плит принимается в зависимости от коэффициента теплопроводности утеплителя.

Анкеровка

Для обеспечения устойчивости боковой поверхности подземных сооружений и восприятия горизонтальных сил устраиваются грунтовые анкера. Анкера воспринимают значительные растягивающие усилия и передают их на безопасное расстояние на грунт. Применяют металлические, железобетонные и полимерные анкеры. Стальные анкеры распорного типа обладают высокой несущей способностью, но недолговечны вследствие коррозии в грунте. Железобетонные инъекционные анкеры долговечны и обладают высокой несущей способностью. Анкеры выполняются набивными или перфорированными, которые более универсальны. Инъекционные анкеры размещаются в горизонтальных или наклонных буровых скважинах. Как правило, анкеры состоят из головки, тяжа и заделки в грунт. Головка может крепиться к сборному элементу конструкции, к арматуре монолитного сооружения или к вспомогательным горизонтальным балкам. Тяжи выполняются из стальной высокопрочной проволоки. Форма заделки анкера зависит от свойств грунта. В глинистых грунтах форма заделки обычно неправильная с ребрами по полостям грунта. Полимерные анкеры имеют на конце стержня ампулу со смолой и отвердителем. Ампула раздавливается стержнем о дно скважины и ее состав перемешивается вращением стержня. Анкер закрепляется в массиве за счет отверждения смолы. Анкеры и тяги из минеральных материалов, например таких, как базальт, благодаря высокой прочности на растяжение и коррозионной стойкости перспективны для работы в различных грунтах.

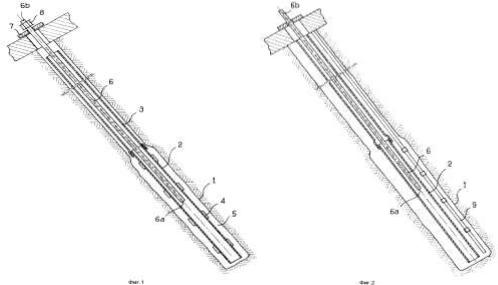

Примером применения анкеров в грунте является анкерная связь, изображенная на рисунке и подробно описанная в патенте: «Способ извлечения арматуры анкерной связи и соответствующая анкерная связь» касается предварительно напряженной анкерной связи и способа извлечения арматуры анкерной связи. Продольно расположенная арматура анкерной связи замуровывается в землю при помощи затвердевающего фиксирующего раствора, в массе которого вокруг арматуры располагается труба, способная выдерживать тянущее усилие предварительного напряжения, но разрушающаяся при воздействии приложенного к арматуре тянущего усилия, превышающего по величине усилия предварительного напряжения, но недостаточного для разрушения самой арматуры.

Анкерная связь включает в себя предварительно напряженную арматуру 6, погруженную в пробуренную в земле скважину и закрепленную в грунте с помощью твердеющего раствора, и трубу 2, расположенную в твердеющем растворе вокруг арматуры. Труба из стекловолокна 2 находится в состоянии натяжения под воздействием предварительного напряжения арматуры и разрушается при приложении к арматуре выдергивающего усилия, превышающего усилие предваритель-

291

ного напряжения, но меньшего усилия разрушения арматуры 5. На рис. 1 и 2 показаны два способа практической реализации изобретения. В первом случае (рис. 1) труба из стекловолокна 2 занимает не всю длину скважины, а только ее нижнюю часть и продолжается вверх защитной трубой 3. В трубу 2 подается под давлением жидкий цементный раствор таким образом, что этот раствор заполняет свободное пространство 4, существующее между трубой и стенками скважины. Предварительно в скважину 1 погружается арматура 5. Цементный раствор обеспечивает крепление арматуры к этой трубе таким образом, что эта арматура прикрепляется к стенкам скважины при помощи цементного блока, содержащего вокруг этой арматуры цилиндр меньшей прочности на растяжение, образованный трубой из стекловолокна.

Во втором случае (рис. 2) труба из стекловолокна 2 прикреплена к арматуре 3 предварительно до введения трубы с арматурой в скважину. Фиксирующий цементный раствор для крепления трубы к стенкам скважины уже не может подаваться через внутреннюю полость этой трубы, подается в скважину через специальную инжекционную трубу 4, проходящую рядом с трубой 2.

Арматура предложена из металлического стержня или каната.

Из перечисленных выше методов наиболее эффективным является анкеровка фундаментов, преимущества которого заключается в:

исключении необходимости в разбивке работ на несколько этапов, поскольку процессы бурения скважин, создания тела анкера и армирования осуществляются одновременно;

увеличении производительности в 5-10 раз по отношению к технологии

сиспользованием традиционных анкерных конструкций либо обычных буроинъекционных свай;

возможности использования в неустойчивом грунте без использования обсадочных труб;

минимизации ручного труда;

292

Можно применять малогабаритные буровые установки для выполнения мероприятий по усилению фундаментов в стесненных подземных условиях, из подвалов существующих строений

Литература

9.СП22.13330.2011 "Основания зданий и сооружений"

10.ГОСТ 27217-87 "Грунты. Метод полевого определения удельных касательных сил морозного пучения"

11.Руководство по проектированию оснований и фундаментов на пучинистых грунтах. - Москва. Стройиздат. 1979;

12.Ролан Стен. Способ извлечения арматуры анкерной связи и соответствующая анкерная связь. Патент RU 2101418. 1998

УДК 666.971.001.4:006.354

Л.И. Шлякова, А.М. Дубровских; В.А. Березнев – научный руководитель,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

НЕКОТОРЫЕ АСПЕКТЫ ИСПОЛЬЗОВАНИЯ МЕСТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ОТХОДОВ ПРОИЗВОДСТВА

Аннотация. Рассмотрены возможности использования отходов гипсового производства в качестве вяжущего в производстве строительных материалов. Сделан вывод о соответствии этих отходов по химическому и минералогическому составу гажи, месторождения, которой широко распространены в Средней Азии и Закавказье.

Ключевые слова: гипсосодержпщие отходы, гажа, глиногипсы, сопротивление одноосному сжатию, вяжущие материалы.

Необходимость удешевления возводимых жилых и производственных зданий приводит к использованию нетрадиционных материалов в строительстве. Настоящая статья посвящена использованию отходов гипсового производства в Пермском крае в качестве вяжущего.

На Ергачинском гипсовом заводе в результате технологического процесса образовались отходы гипсового производства, которые вместе со вскрышными породами образуют отвал объемом 5 млн. тонн. Гипсосодержащие отходы в таких количествах представляют определенный интерес для строительной индустрии с одной стороны, а их использование могло бы снизить экологическую нагрузку на окружающую среду- с другой.

Из отходов гипсового производства было отобрано три пробы весом 300 кг каждая: первая – из подошвы конуса отходов, вторая – с верхушки и третья, представляющая собой пробу со статистически средним содержанием гипсового камня. Из каждой пробы была взята килограммовая навеска на минералогический анализ по десяти размерным фракциям в мм: больше 10; 10-7; 7-5; 5-3; 3-2; 2-1; 1-0,63; 0,63-0,25; 0,25-0,1 и меньше 0,1. Предварительно каждая навеска была подвергнута отмучиванию, т.е. отделению пылевато-глинистой фракции от более крупнойпесчанистой.

Отбор проб вскрышных пород был произведен поинтервально через 1,5 м в объеме 450 кг. Вскрышные породы представлены переслаиванием аргиллитов,

293

алевролитов и глин с небольшими и невыдержанными по разрезу прослойками карбонатов.

В верхней глинистой толще содержание глинистой фракции равно 82%, песчаной – 18%. Аргиллито-алевролитовая толща условно может быть подразделена на алевролитовую, в которой содержание глины равно 34%, а песка – 66% и аргиллитовую, в которой среднее содержание глинистой фракции 72%, а песчаной – 28%.

Минералогически глинистая фракция представлена карбонатными породами с высоким содержанием мела, а песчаная – зернами гипса и ангидрида, кальцита, доломита и кварца.

По результатам минералогических анализов можно сделать следующие выводы: 1 – содержание карбонатной глины в отходах гипсового производства составляют 36%; 2 – содержание гипсового камня (гипс + ангидрит) равно 48%; 3 – содержание карбонатных пород (известняк + доломит)равно 9,5%; 4 –содержание аргиллитов + алевролитов – 6,5%; суммарное содержание карбонатной глины, известняка и доломита + аргиллитов равно 52%. Эти анализы позволяют сделать заключение о том, что эти отходы по своему составу соответствуют такому природному материалу, как глиногипсы, которые получили свое названиегажа.

Месторождения гажи находятся практически везде во всех регионах страны, однако наибольшее применение в строительстве материалов на основе гажи связано с государствами Закавказья и Средней Азии. Гажевый сырец – это осадочная порода из группы сульфатов. По минералогическому составу гажа имеет сходные характеристики с глиногипсом. Гажа представляет тонкодисперсную смесь по своей структуре или рыхлую слабоцементированную массу желтоватого, серого, бурого или зеленоватого оттенка.

Истинная плотность материала составляет около 2,4 т/м3. Средняя плотность кусковой гажи в воздушно-сухом состоянии 1,4….1,8 т/м3. Насыпная плотность составляет 0,9–1,0 т/м3, а твердость по шкале Мооса до 1. Через 28 суток твердения прочность образцов на разрыв составляет более 0,3…14 МПа.

Так называемые средние показатели химического состава сырой и обожженной гажи приведены в таблице 1 [2].

|

|

|

Таблица 1 |

Химический состав сырой и обожженной гажи |

|||

Состав и показатели |

|

Месторождения |

|

|

Грузия |

|

Армения |

Нерастворимые вещества |

11,16/(13,44) |

|

8,88/(10,4) |

HCl, % |

|

|

|

Fe2O 3 + Al 2O 3, % |

2,85/(3,04) |

|

- |

CaSO4, % |

60,98/(66,47) |

|

84,6/(82,6) |

CaO, % |

28,7/(34,99) |

|

30,25/(46,67) |

SO3, % |

35,87/(39,1) |

|

39,36/(46,67) |

СаO |

1,34/ (6,2) |

|

2,62 |

Влага при 100ºС |

11,44/(3,33) |

|

17,7 |

Потеря при прокаливании, |

21,26/(9,96) |

|

21,14 |

% |

|

|

|

Примечание. В числителе данные для необожженной, а в знаменателе для обожженной гажи.

Гажа содержит такие минералы, как карбонат кальция – 2,5…35%, кремнезем – 3,5…30%, глинистые субстанции – 3,5…35% и гипс от 15 до 90%.

294

Гажа – это один из лучших материалов для проведения штукатурных работ

ипревосходит по своим эксплуатационным качествам такие штукатурные смеси, как известковую, гипсовую, цементную и другие.

Штукатурка на основе гажи обладает равномерной окрашиваемостью, более высокими тепло- и звукоизоляционными свойствами, морозостойкостью, зеркальной поверхностью, эластичностью, малой стоимостью, жаростойкостью, водостойкостью (в сравнении с гипсовым раствором).

Растворы на основе гажи используют при изготовлении стеновых пустотелых блоков, при устройстве монолитных полов в домах различного назначения.

Использование сухой смеси на основе гажи толщиной в 45 миллиметров, позволяет сократить толщину кирпичной стены на 35 сантиметров. Использование штукатурных растворов из сухих смесей на основе строительного гипса с добавлением вспученного перлитового песка и армирующего материала из асбеста 6 сорта, снижает проникновение посторонних шумов в помещение.

Такая звукопоглощающая штукатурка стен приобретает в последние годы большую популярность среди жителей шумных городов и застройщиков частных домов.

Авторы статьи решили исследовать свойства отходов гипсового производства (ОГП) при высокотемпературном обжиге [1].

Отходы гипсового производства – гажи – глиногипсы подвергались обжигу в муфельных печах при температуре 800-1100ºС. При этом использовали пробы различной концентрации сульфата кальция: проба № 1 с содержанием сульфата кальция 57-58%, проба № 2 – 32%, проба № 3 – 45%.

Первая проба была отобрана с подошвы конуса отходов, вторая – с верхушки и третья представляет собой пробу со статистически средним содержанием сульфата кальция.

Все пробы перед обжигом были высушены в печи при температуре 50-60ºС

иразмолоты в шаровой мельнице до крупности 0,08мм.

Пробы обжигались в муфельной печи при избранной температуре в течение 1,5-2 часов с постоянным режимом нагревания и остывания.

Изменение химического состава смеси видно из таблицы 2, где приведены результаты валового химического состава ОГП, обедненного CaSO4, за счет отсева фракций больше 5 мм до и после обжига.

Химический состав этих проб при обжиге изменяется незначительно за счет уменьшения содержания воды и перераспределения содержания SiO2, CaO, SO3 и в меньшей степени других окислов.

Полученный после обжига материал испытывался как вяжущее. Испытание проводили на сжатие кубиков размерами 4х4х4 см. твердение кубиков происходило во влажной среде в воздушно-сухом состоянии.

Таблица 2

|

2 |

2 |

3 |

3 |

MgO |

CaO |

|

MnO |

O |

O |

|

O |

|

|

|

O |

O |

FeO |

3 |

2 |

|||||||||

|

SiO |

TiO |

Al |

Fe |

Na |

K |

SO |

H |

CO |

|||||

|

|

|

2 |

2 |

|

|

|

|

2 |

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ОГП до |

10,9 |

0,14 |

2,58 |

1,38 |

8,02 |

28,89 |

0,07 |

0,05 |

0,45 |

0,48 |

22,8 |

8,16 |

1,84 |

|

обжига |

2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

ОГП |

15,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

после |

0,20 |

3,85 |

1,68 |

10,28 |

37,19 |

0,07 |

0,08 |

0,51 |

0,54 |

27,7 |

1,79 |

1,79 |

||

2 |

||||||||||||||

обжига |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

295

Температура обжига значительно влияет на прочность образцов. Так, при изменении обжига пробы №1 от 1100 до 800º сопротивление сжатию образцов на 21-е сутки твердения изменяется от 110 до 60 кг/см2. Наблюдения за образцами показывают, что они набирают прочность в течение длительного времени. Так, при температуре обжига 920º образцы достигали прочности 229 кг/см2 на 72-е сутки твердения.

Учитывая возможности муфельных печей, а также энергоемкость технологии производства, нами был избран режим обжига ОГП 920º-950º в течение 1,5 часов с постепенным набором температуры и охлаждением.

Таблица 3

Сопротивление сжатию Rсжобразцов, приготовленных из ОГП (пробы №1, №2)

Проба |

|

|

Rсжкг/см2 |

|

|

в/ц |

Время схватывания |

||

1 |

60 |

77 |

|

109 |

141 |

229 |

0,44 |

2ч30мин |

6ч30мин |

2 |

28 |

35 |

|

51 |

86 |

181 |

0,47 |

8ч55мин |

3ч10мин |

Время тверд., сут. |

7 |

14 |

|

21 |

28 |

72 |

|

|

|

Прочность образцов пробы №1 в любой день твердения выше на 4060 кг/см2.

Все дальнейшие исследования проводили с пробой №3, средней по содержанию сульфата кальция между пробами №1 и №2.

Таким образом, по результатам исследований отходов гипсового производства можно сделать следующие выводы: 1) отходы гипсового производства при соответствующей термической обработке (900-1000º)в течение 1,5 – 2 часов приобретают новые качества, которые позволяют отнести обожженное сырье к разряду вяжущих – типа гипсо-глиноземистого цемента; 2) повышение содержания гипсового камня до 57% в отходах увеличивает прочностные свойства гипсоглиноземистого цемента.

С целью уменьшения времени схватывания в состав может быть введено 5- 10% портландцемента. Вяжущее может быть использовано в качестве кладочного раствора марки 25 в смеси с песком 1:3,5, который по основным показателям удовлетворяет ГОСТ 5802-86 (2000) «Растворы строительные» и ГОСТ 125-71 (с поправками 1984) «Вяжущие гипсосодержащие».

Литература

1.Гипсосодержащие отходы в сельском строительстве Пермской области. Уткин В.Е., Березнев В.А. Учебное пособие; Пермский с.-х. институт, Пермь, 1989.

2.http://stroivagon.ru

296

МЕХАНИЗАЦИЯ СЕЛЬСКОГО ХОЗЯЙСТВА И ТЕХНИЧЕКИЙ СЕРВИС В АПК

УДК 621.8

А.А. Баранова – студентка; В.Ф. Миллер – научный руководитель, канд. техн. наук, доцент,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ИССЛЕДОВАНИЕ ПОЛИСПАСТА МЕХАНИЗМА ПОДЪЕМА СТРЕЛОВОГО КРАНА

Аннотация. В статье рассмотрены основные характеристики полиспаста стреловых кранов и их влияние на расчет механизма подъема. Рекомендуется применять полиспасты с кратностью до четырех и для большой грузоподъемности – сдвоенные полиспасты.

Ключевые слова: полиспаст, кратность полиспаста, канат, блок, барабан, КПД полиспаста.

Исторически полиспасты использовались на грузоподъемные устройствах, но с увеличением грузоподъемности стали применяться как элементы механизма подъема кранов. Полиспаст снижает усилие в канате, что позволяет уменьшить диаметр каната, а в результате и размеры всего механизма подъема.

Так как в полиспасте имеется система блоков, то при их большом количестве работа полиспаста сопровождается механическими потерями. Потери связаны с трением каната о блоки, деформацию каната при изгибе на поверхности блоков и трением в подшипниковых опорах.

В работе [1] для общего случая коэффициент полезного действия полиспа-

ста ( n ) рекомендуется определять по зависимости

|

|

n |

|

n б 1 б /m 1 - б , |

|||

или в упрощенном варианте при m n |

|

|

|

|

n |

|

б |

|

|

||

где n -КПД полиспаста, |

|

|

|

б -КПД блока, б =0,97 для подшипников скольжения и |

|||

б

=0,99-качения;

(1)

(2)

m -кратность полиспаста, n - число блоков.

Зависимость (2) имеет погрешность

n

4... |

5% |

, что является допусти-

мой для инженерных расчетов.

Таблица 1

m

КПД полиспаста при различной кратности

2 |

4 |

6 |

8 |

10 |

12 |

0,98 |

0,96 |

0,94 |

0,92 |

0,9 |

0,87 |

|

|

|

|

|

|

По таблице 1 видно, что при больших кратностях потери энергии составляют до 10%, но при этом необходимо учитывать, что значительно возрастают

297

затраты времени навивки каната на приводной барабан, так как длина барабана увеличивается.

Известно, что длина рабочей части барабана равна

L |

z t H K |

d |

к |

/ Д |

к |

б |

t |

|

|

где |

z -количество витков каната на рабочей, |

t -шаг нарезки канавок на барабане под канат, t Кt dк ;

Кt -коэффициент, учитывающий расстояние между канавками, Кt =0,08…0,1; dк -диаметр каната,

Дб -диаметр барабана по среднему диаметру канавок,

Н -высота подъема груза.

Изменение жесткости барабана можно оценить соотношением

(3)

КД

КА

nб -р

L |

/ Д |

|

|

|

|

|

|

Н К |

t |

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

||||

б |

|

|

|

|

|

|

|

4Q n |

|

|

|

|

||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

||

|

|

|

К |

|

|

|

|

|

б |

|

|

|

||

|

|

|

д |

К |

|

|

m |

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

А |

n |

p |

||||||

|

|

|

|

|

|

|

|

|

|

|

||||

-коэффициент пропорциональности, |

К |

Д |

=25…30; |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- коэффициент металлического сечения каната; |

|

|

|

|

||||||||||

коэффициент запаса прочности каната, |

nб -4,5…6; |

|

|

|

||||||||||

-допустимое напряжение на растяжение материала каната. |

||||||||||||||

(4)

При прочих равных условиях отношение

L |

/ Д |

б |

б |

|

с увеличением значений m

(таблица 2) приближается к условию

L |

/ |

б |

|

Дб

≤3 проверки барабана на совместное

действие изгиба и кручение, а также жесткости. Это вносит дополнительные сложности при проектировании механизма подъема крана.

m

L |

/ Д |

б |

б |

|

|

|

|

|

|

|

Таблица 2 |

|

Зависимость Lб / Дб |

|

|

|

||

2 |

|

|

6 |

|

8 |

|

|

4 |

|

|

|||

1,4 |

|

2 |

|

2,6 |

|

2,8 |

|

|

|

|

|

|

|

Выражение (4) получено при использовании зависимостей для определения диаметра барабана, усилия в канате и диаметра каната.

Выводы:

1. Для механизма подъема кранов целесообразно применять полиспасты кратностью m ≤4.

2. Дальнейшее снижение усилий в канате при m ≤4 достигается сдвоенным полиспастом, что позволит компенсировать недостатки полиспастов большой кратности.

Литература

1.Подъемно-транспортные машины / М.Н. Ерохин, С.П. Казанцев [и др.]. М.: Колос С, 2010. 335 с.

298

УДК 621.01

Д.В. Белозеров – студент; И.П. Уржунцев – научный руководитель, канд. техн. наук, доцент,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

КОНТУРНЫЕ ИЗБЫТОЧНЫЕ СВЯЗИ В МЕХАНИЗМАХ И ИХ ИСКЛЮЧЕНИЕ

Аннотация. Если из-за непараллельности осей шарниров плоский механизм стал фактически пространственным, то это может привести к заклиниванию механизма или к его поломке из-за появления в нем избыточных связей, выявление которых на стадии структурного анализа имеет важное практическое значение.

Ключевые слова: механизм, звено, шарнир, степень свободы, подвижность,

связь.

Целью работы является знакомство с методикой определения и устранения избыточных связей в механизмах.

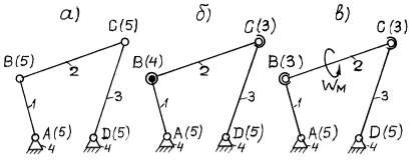

Данную тему рассмотрим на примере плоского шарнирного четырехзвенника ABCD со звеньями 1,2,3,4 (рис. 1а).

|

Рис. 1. Варианты структурных схем механизма |

|

|

Число избыточных контурных связей |

q в механизме определяется из соотноше- |

||

ния [1]. |

|

|

|

|

q wo 6n 5 p5 |

4 p4 3p3 2 p2 p1 , |

(1) |

где wo |

- заданное число степеней свободы механизма (основная подвижность); |

n - |

|

число подвижных звеньев; p1 ,p2 , p3 , p4 , p5 - число кинематических пар соответ-

ственно первого, второго, третьего, четвертого и пятого классов.

Схема механизма, отражающая только заданное число степеней свободы ( wo ) при отсутствии избыточных связей ( q =0) называется основной структурной схемой. Если механизм выполнен по плоской основной структурной схеме, то он

имеет подвижность, определяемую по формуле Чебышева [1] (рис.1.а) |

|

wo 3n 2 p5 p4 3 3 2 4 1 |

(2) |

В реальных механизмах из-за неизбежных неточностей изготовления и монтажа, деформаций звеньев при действии эксплуатационных нагрузок и износа поверхностей элементов кинематических пар в процессе эксплуатации оси шарниров могут быть непараллельны. Теперь звенья механизма могут двигаться в параллельных плоскостях только при условии их деформации. Если значения де-

299

формации превысят допускаемые, то это приводит к заклиниванию механизма либо к его поломке. Все это происходит из-за появления в механизме избыточных связей, которые не дают ему нормально работать и выявление которых на стадии структурного анализа имеет важное практическое значение, так как позволяет правильно выбрать класс кинематических пар, соединяющих звенья механизма, и сделать конструкцию более работоспособной.

Если из-за непараллельности осей шарниров рассматриваемый нами плоский механизм стал фактически пространственным, то число избыточных связей в нем по формуле (1)

q w |

o |

6n 5 p |

5 |

|

|

1 6 3 5 4

3

.

Степень подвижности данного механизма по формуле СомоваМалышева [1], применяемой для пространственных механизмов, равна

w 6n - 5p |

5 |

4 p |

4 |

3p |

3 |

2 p |

2 |

p |

|

|

|

|

1 |

6 3 5 4

2

.

(3)

В итоге получается не механизм, а дважды статически неопределимая ферма, и его звенья будут двигаться только за счет деформаций, которые могут привести, как указывалось выше, к заклиниванию механизма либо к его поломке.

Для исключения этих трех избыточных связей следует увеличить подвижность кинематических пар, то есть применить двухподвижные цилиндрические и трехподвижные сферические пары.

Для исключения избыточных связей можно использовать различные вари-

анты.

Вариант 1 (рис. 1,б.). Пара В- цилиндрическая, пара С- сферическая.

q w |

o |

6n 5 p |

5 |

4 p |

4 |

3 p |

3 |

1 6 3 5 2 4 1 3 1 0. |

|||

|

|

|

|

|

|

|

|

||||

w 6n 5 p |

5 |

4 p |

4 |

3 p |

3 |

6 3 5 2 4 1 3 1 1. |

|||||

|

|

|

|

|

|

|

|

|

|||

При q =0 механизм называется рациональным, то есть этот вариант структурной схемы оптимальный.

Вариант 2 (рис.1,в). Пары В и С- сферические.

q w |

o |

6n 5 p |

5 |

3 p |

3 |

1 6 3 5 2 3 2 1. |

|||

|

|

|

|

|

|

|

|||

w 6n 5 p |

5 |

3 p |

3 |

6 3 5 2 3 2 2. |

|||||

|

|

|

|

|

|

|

|

||

При q 1 появится местная подвижность wм 1, выразившаяся в том,

что шатун 2 может дополнительно независимо вращаться вокруг своей оси. Эта подвижность не влияет на основной закон движения механизма и может быть даже полезна с точки зрения выравнивания износа шарниров.

Итак, при q =0 механизм называется рациональным, если q > 0, то меха-

низм имеет избыточные связи, если

q

< 0, то –избыточные подвижности. Для

удаления избыточной связи понижается класс соответствующей кинематической пары, принятой в плоской схеме. При устранении избыточных связей можно снизить точность изготовления при одновременном уменьшении дополнительных нагрузок на звенья механизма.

Литература

1.Теория механизмов и механика машин: учебник для втузов / К.В. Фролов, С.А. Попов, А.К. Мусатов [и др.]; под ред. К.В. Фролова.- 3-е изд., стер.- М.: Высш.шк., 2001.496 с.

300