842

.pdfПервичная очистка

1)t=255,5(т/год)/25(т/ч)=10,22 ч/год - время работы установки в год

2)П=10,22(ч/год)*7,7(кВт)=78,694 кВт/год – затраты электричества на обработку зерна

3)G=78,694(кВт/год)*4(руб)=314,776 руб – затраты на электричество

Вторичная очистка

1)t=255,5(т/год)/4,5(т/ч)=56,78 ч/год - время работы установки в год

2)П=56,78(ч/год)*5,2(кВт)=295,24 кВт/год – затраты электричества на обработку зерна

3)G=295,24(кВт/год)*4(руб)=1 180,96 руб – затраты на электричество

Сушка

1)t=255,5(т/год)/30(т/ч)=8,52 ч/год - время работы установки в год

2)П=8,52(ч/год)*130(кВт)=1107,2 кВт/год – затраты электричества на обработку

3)G=1107,2(кВт/год)*4(руб)=4 428,8 руб – затраты на электричество

Дробление

1)t=255,5(т/год)/0,2(т/ч)=1277,5 ч/год - время работы установки в год

2)П=1277,5(ч/год)*2,5(кВт)=3193,8 кВт/год – затраты электричества на обработку зерна

3)G=3193,8(кВт/год)*4(руб)=12 775,2 руб – затраты на электричество

Экструдирование

1)t=255,5(т/год)/0,324(т/ч)=788,58 ч/год - время работы установки в год

2)П=788,58(ч/год)*54,1(кВт)=42662,2 кВт/год – затраты электричества на обработку зерна

3)G=42662,2(кВт/год)*4(руб)=170 648,8 руб – затраты на электричество

По результатам расчетов представленных выше, рассчитываем затраты на производство концентрированных кормов(Z):

Z Ц |

З |

G |

G |

экстр |

1 |

|

предв |

– для озимой ржи

Z2 ЦЗ Gпредв Gпервич Gвторич Gсушки Gизмельч Gэкстр – для пшеницы

Z1 |

=1 022 000+153,3+170648,8=1 192 800руб |

Z2 |

=2 044 000+153,3+314,776+1 180,96+4 428,8+12 775,2+170648,8= |

=2 233 500 руб Исходя из полученных расчетов, мы получаем следующие выводы:

Одним из самых эффективных методов производства концентрированных кормов для крупнорогатого скота является экструзия.

Скармливание концентрированных кормов, производимых с помощью экструдирования, ведет к ускорению роста животных и повышение качества получаемой от них продукции.

В ходе работы удалось выяснить, что применение предложенного метода позволяет снизить затраты на производство кормов в 2 раза (53,4%), при этом качество полученного продукта отличается не существенно.

311

УДК. 631. 362

С.Ю. Деткин – студент; В.Д. Галкин – научный руководитель, профессор;

В.А. Хандриков – научный руководитель, доцент, ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ЛИНИЯ ОЧИСТКИ МАЛЫХ ПАРТИЙ СЕМЯН

Аннотация. Целью работы является повышение качества очистки семян и увеличение их выхода из зернового вороха с трудноотделимыми примесями при снижении затрат энергии. Представлена линия очистки семян цеха первичного семеноводства Пермского НИИСХ с применением фракционного способа очистки семян, имеющих в своѐм составе трудноотделимые примеси. Дано описание технологического процесса очистки семян в линии.

Ключевые слова: линия очистки, вибропневмосепаратор, воздушно-решѐтно- триерная машина.

Линия послеуборочной обработки семян включает: аэрожелоб приѐма влажного зернового вороха, машину предварительной очистки МПО-30Р, колонковую сушилку, бункер активного вентилирования, бункер фуражного зерна, две воздушно-решѐтно-триерные машины Петкус Гигант К-531А и бункер готового зерна.

При очистке высушенного зерна в период работы на практике были выявлены следующие недостатки:

-линия имеет низкую производительность и недостаточно эффективно отделяет такие примеси как овсюг, членики редьки дикой и др; -существующая линия имеет высокие затраты энергии и травмирует семенав

следствии того, что часть семенного материала приходится очищать дважды. Поэтому целью работы является повышение качества очистки семян и увеличение их выхода из зернового вороха с трудноотделимыми примесями при снижении затрат энергии.

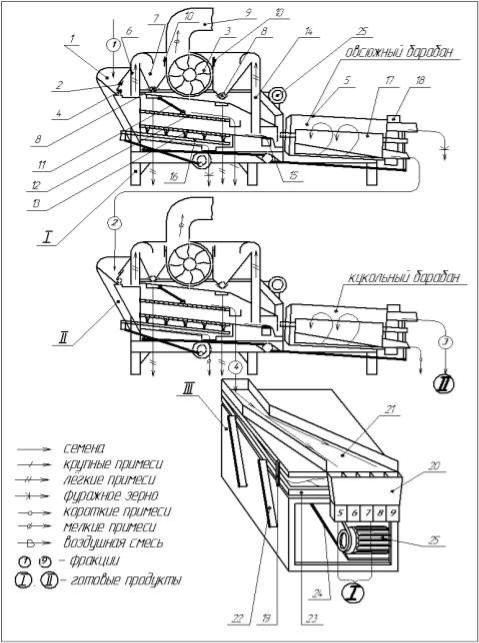

Для достижения цели предлагается использовать на линии фракционный метод очистки, который предусматривает разделение очищаемого зернового потока в виброожиженном слое на две фракции и раздельную очистку каждой из них. Схема линии представлена на рис.1.

312

Рис. 1. Схема модернизированной линии очистки семян цеха первичного семеноводства Пермского НИИСХ производительностью 2,0…2,5 т/ч

Линия очистки семян состоит из воздушно-решѐтно-триерных машин Ι и IΙ и вибропневмосепаратора – IΙI.

Технологический процесс очистки семян в линии происходит следующим образом.

Зерновая смесь из бункера активного вентилирования подаѐтся в загрузочный ковш 1 воздушно-решѐтно-триерной машины Ι первичной очистки– фракция 1. Подлежащие очистке семена захватываются равномерно питательным валиком 4 из загрузочного ковша 1 и направляются на очистку в воздушный канал предварительной сепарации 6, где поток всасывающего воздуха приподнимает их и очищает от пыли и легких примесей. После предварительной сепарации семена

313

попадают в решетный стан на решето 12, затем 13 для разделения по размерам компонентов.

С верхнего решета 12 сходят крупные примеси, далее через нижнее решето проходит часть зерна с содержанием мелких примесей и отправляется на фураж. Нижнее решето содержится постоянно чистым с помощью щеточного механизма очистки 16. Засорения отверстий верхних решет устраняются ударами двух колотушек 11.Сходом с решета 13 движутся очищенные от мелких примесей семена, которые поступают

в главный воздушный сепаратор 14. Удаленные, во время процесса сепарирования в предварительной и главной шахтах легкие примеси отделяются от воздуха в осадительных камерах 7 и направляются через качающиеся заслонки 8 наружу. Отходящий воздух с пылью, направляется вентилятором 3 через выходной трубопровод 9 в пылеосадочную камеру или непосредственно наружу. Скорость потока воздуха в шахтах сепараторов 6 и 14 регулируется бесступенчато с помощью двух регулирующих заслонок 10.Далее семена направляются в триеры для очистки от длинных примесей. Длинные примеси, такие как овсюг, не попадая в ячейки вращающегося ячеистого барабана 5, движутся вдоль цилиндра в лопастное колесо 18, поднимаются им наверх и сбрасывается в верхний лоток (фуражная фракция).

Семена основной культуры с короткими примесями забрасываются ячейками цилиндра в желоб 17 из которого пневмотранспортѐром подаются в бункер-дозатор машины вторичной очистки IΙ.

На верхнем решете с отверстиями круглой формы диаметром 4,5…5,0 мм компоненты зерновой смеси, движущиеся в виброожиженном слое, перераспределяются по плотности. Проходовая фракция этого решета, после очистки на нижнем решете, подается в воздушный канал, а затем в кукольный триерный барабан для очистки от коротких примесей[3]. Фракция семян 4 с трудноотделимыми примесями сходит с верхнего-фракционного решета и поступает на вибропневмосепаратор, где под воздействием колебаний деки 21 за счѐт эксцентрикового механизма, соединѐнного с помощью двух шатунов с колеблющейся рамкой 23 и клиноремѐнным приводом 24 электродвигателя 25, зерновая смесь очищается до требований стандарта по засоренности и всхожести к семенам [2]. На выходе из линий получают готовые продукты (семена I, семена II) [1].

Предлагаемая модернизация линии позволяет повысить качество очистки семян от трудноотделимых примесей, снизить потребление электроэнергии машинами на 48,2 кВт·ч за сутки и сократить время на обработку семян в 1,4 раза.

Литература

1.Пат. № 2340410 Российская Федерация Способ разделения зерновых смесей [Текст] / № 2006143511/03; заявл. 07.12.2006; опубл. 10.12.2008, Бюл. № 34.

2.Галкин В. Д. Вибропневмосепараторы и их использование в линиях очистки семян: учебное пособие. / В. Д. Галкин [и др.]; под общ. ред. В. Д. Галкина; М-во с.-х. РФ; федеральное гос. бюджетное образов. учреждение высш. проф. образов. «Пермская гос. с.-х. акад. им. акад. Д. Н. Прянишникова» - 2-е изд. перераб. и доп. – Пермь: ИПЦ «ПрокростЪ», 2014. 102 с.

3.Галкин В. Д. Агрегаты и комплексы для послеуборочной обработки и хранения зерна и семян: учебное пособие / А. В. Авдеев, В. С. Сечкин, В. Д. Галкин, М. А. Новиков, А. Ф. Кошурников, А. Д. Галкин, Л. И. Ерошенко; под общ. ред. В. Д. Галкина. С-Пб.: СПГАУ, 2005.130 с.

314

УДК 621.81:004.92

А.С. Жданов – студент; В.И. Соколова – научный руководитель, доцент,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ШТАМПОВКА ЛИСТОВОГО ТЕЛА В СРЕДЕ КОМПАС 3D

Аннотация. В машиностроении при изготовлении деталей из листового материала нередко выполняется операция штамповки. Программа КОМПАС3D предлагает способ создания деталей из листового материала с помощью листового тела. Этим способом обеспечивается высокая точность и скорость выполнения чертежей штампованных деталей.

Ключевые слова: КОМПАС-3D, трехмерное моделирование, листовое тело, штамповка, жалюзи, буртик.

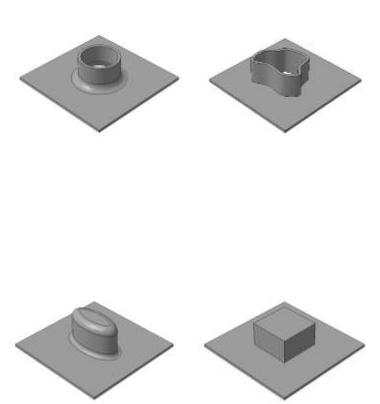

При работе в среде КОМПАС желательно ограничивать количество операций при создании 3D моделей. Поэтому важно правильно выбрать способ и последовательность создания детали. Программа позволяет одной операцией создать из листового материала открытую или закрытую штамповку, жалюзи или буртик.

Открытая штамповка. Эскиз создается любым замкнутым контуром (окружность, эллипс, многоугольник или любая другая замкнутая кривая) (Рис. 1). У детали можно увеличивать высоту прямолинейного участка, изменять радиус скругления основания или создавать модель без скругления (Рис. 2).

Рис. 1 |

Рис. 2 |

Закрытая штамповка. |

Эскиз создается любым замкнутым контуром |

(окружность, эллипс, многоугольник или любая другая замкнутая кривая). Создается равномерная тонкая стенка равная по толщине первоначальному листовому телу со скруглением основания и дна (Рис. 3). Возможен вариант без скруглений основания и дна (Рис. 4).

Рис. 3 |

Рис. 4 |

315

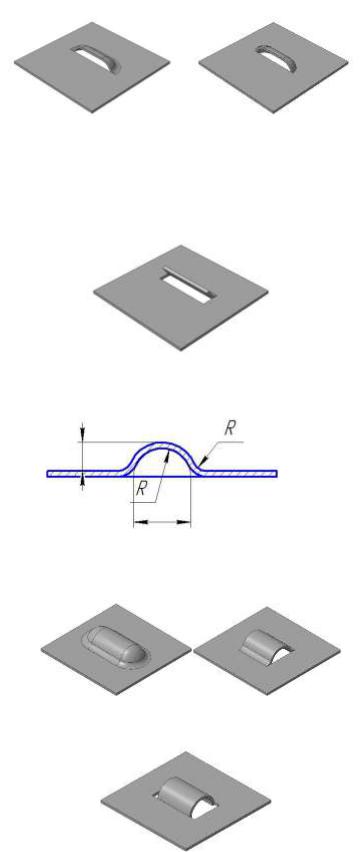

Жалюзи можно создать двумя способами. Эскизом будет являться отрезок прямой линии. Жалюзи способом вытяжки со скруглением в основании (Рис. 5). Жалюзи способом вытяжки без скругления основания (Рис. 6).

Рис. 5 |

Рис. 6 |

Жалюзи способом подрезки. Также как в предыдущем способе эскизом является прямая линия. Кромка может быть снята как по направлению подрезки, так и по нормали к толщине (Рис. 7).

Рис. 7 Буртик круглый. Три варианта размерностей: по высоте и ширине осно-

вания, по высоте и радиусу, по радиусу и ширине основания (Рис. 8).

Рис. 8 Буртик круглый закрытый (Рис. 9). Буртик круглый открытый со скруг-

ленным основанием (Рис. 10).

Рис. 9 Рис. 10 Буртик круглый рубленый с зазором без скругления основания (Рис. 11).

Рис. 11

316

Буртик U-образный. Четыре варианта размерностей: по высоте углу и ширине основания, по ширине основания, высоте и ширине дна, по ширине основания, углу и ширине дна, по углу, высоте и ширине дна (Рис. 12).

Рис. 12

Буртик U-образный закрытый со скруглением основания и дна (Рис. 13).

Рис. 13

Буртик V-образный. Четыре варианта размерностей: по высоте, углу и ширине основания, по высоте, углу и радиус, по радиусу, углу и ширине основания, по высоте, радиусу и ширине основания (Рис. 14).

Рис. 14

Буртик V-образный закрытый со скруглением основания (Рис. 15).

Рис. 15 Вариаций по форме и выбору параметров значительно больше. Таким

образом, многообразие способов штамповки простота и удобство выполнения листового тела, доказывает, что это самый рациональный способ построения трехмерной модели детали из листового материала.

Литература

1.Лицензионный пакет программы КОМПАС – 3D V15.

2.Самсонов В.В. Автоматизация конструкторских работ в среде Компас 3D: учебное пособие.

– 2 е изд., стер. – М.: Издательский центр «Академия», 2009. – 224 с.

317

УДК 636.084:631.363.5

А.В. Киселев – студент; А.С. Николаев – студент;

М.А. Трутнев – научный руководитель, канд. техн. наук , доцент, ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ ГИДРОЛИЗНЫХ КОРМОВ В РАЦИОНЕ ДОЙНОГО СТАДА КОРОВ

Аннотация. Приведены результаты внедрения технологии гидролиза зерновых кормов в СХПК «Россия» Кудымкарского района. Скармливание гидролизного зерна озимой ржи дойным коровам способствовало повышению удоев молока, улучшению его качества, снижению себестоимости рациона. Расчетный срок окупаемости менее одного года.

Ключевые слова: гидролиз зерна, скармливание, эффективность.

Внастоящее время существует проблема недостатка содержания в рационах животных сахара и крахмала, что служит причиной нарушения обмена веществ и различных болезней. При этом резко снижается деятельность рубцовой микрофлоры, ухудшается усвоение питательных веществ, особенно протеина и минеральных веществ, снижается продуктивность животных, нарушается половой цикл, удлиняется сервис-период, телята рождаются ослабленными, подверженными многим заболеваниям.

Есть множество способов решения этой проблемы. Одним из них является применение гидролизатов в рационе животных. Предложен способ гидролиза растительных кормов, включающий дозирование, перемешивание в смесителе зернового сырья, его гидробаротермическую обработку (гидролиз) при температуре 120-134°С в течение 20-35 мин при давлении 1,8-2,3 атм с последующим выпариванием до 10-30% влажности. Использование данного способа позволяет повысить содержание сахара в получаемом корме, его энергетическую и кормовую ценность[1].

С 2014 года на базе СХПК «Россия» Кудымкарского района Пермского края работает установка по гидробаротермической обработке зерна (гидролизер). Схема цеха и состав оборудования приведены в нашей статье[2].

Втаблице 1 представлены результаты биохимического анализа концентрированных кормов, используемых в СХПК «Россия» (в расчете на абсолютно сухое вещество)[3].

Таблица 1

Биохимический состав концентрированных кормов

|

Обменная |

Сырой |

Сырой |

Сырая |

|

|

|

|

Вид зерна |

энергия, |

протеин, |

Сахар,г |

Са, г |

Р, г |

|||

жир, г |

клетчатка, г |

|||||||

|

МДж |

г |

|

|

|

|||

|

|

|

|

|

|

|||

Пшеница |

12,63 |

167,6 |

24,3 |

43,1 |

30,3 |

0,80 |

5,13 |

|

Гидролизат пшеницы |

12,51 |

167,0 |

20,0 |

26,0 |

184,8 |

1,07 |

6,41 |

|

Рожь |

13,00 |

127,9 |

36,0 |

28,9 |

40,2 |

0,90 |

4,25 |

|

Гидролизат ржи |

12,15 |

111,4 |

35,1 |

28,0 |

107,2 |

1,03 |

4,25 |

|

Зерносмесь |

12,50 |

123,0 |

37,7 |

86,2 |

37,7 |

0,61 |

3,92 |

|

Гидролизат зерносмеси |

12,34 |

122,3 |

36,8 |

74,7 |

73,4 |

0,70 |

4,46 |

|

Пшеничные отруби |

11,16 |

15,95 |

- |

9,41 |

54,0 |

1,37 |

10,07 |

|

Гидролизат пшеничных |

10,77 |

15,9 |

- |

9,4 |

184,0 |

3,22 |

10,38 |

|

отрубей |

|

|

|

|

|

|

|

318

Как следует из данной таблицы, в зерновом материале после гидробаротермической обработки произошли изменения его биохимического состава, выразившиеся в увеличении содержания сахара более чем в 2 раза.

После 7 месяцев кормления дойного стада гидролизатом зерна озимой ржи и использования его в рационе молочных коров до 100%, можно подвести некоторые итоги.

Скармливание гидролизата озимой ржи привело:

1.К увеличение среднесуточного надоя на голову по сравнению с другими годами на 4 литра. Среднесуточный надой по опытной ферме в июле 2014г. составил 21 литр при надое на других фермах 17 литров. В декабре 2014г. составил 18 литров при надое на других фермах 14 литров.

2.К улучшение качества молока: массовая доля жира З,81%, массовая доля белка 3,25%, содержание лактозы 8,64%.

За 7 месяцев скармливание гидролизата ржи на опытной МТФ привело к улучшению показателей крови: сахар, кальций, витамин Е, каротин, фермент АЛАт вошли в норму[3].

Произведем некоторые экономические расчеты эффективности применяемой технологии. Итоги расчетов приведем в виде таблиц.

Прежде всего рассчитаем затраты на приготовление гидролизного корма (таблица 2). При расчетах принято 4 кг зерна озимой ржи на одну голову, количество голов – 180 коров, количество варок в сутки – 4, цены исходных материалов приведены в таблице.

|

|

|

Таблица 2 |

Расчет затрат на приготовление гидролизного корма |

|

||

|

|

|

|

Вид затрат |

Расход |

Цена, руб. |

Итого, руб. |

Количество процессов на переработку зерна |

4 |

|

|

(400кг на процесс) |

|

|

|

|

|

|

|

Расход эл. энергии, макс., 24 кВт*час |

6 |

4,00 |

1632,00 |

Зарплата (с налогами в сутки) |

1 |

350,00 |

350,00 |

Вода, до, куб. (100 л. На процесс) |

0,4 |

5,00 |

2,00 |

Зерно Рожь, кг/цена зерна с поля |

1610,00 |

4,80 |

7 728,00 |

Итого |

|

|

9 712,00 |

Произведем расчет стоимости рациона на 1 голову за 1 сутки. Для сравнения приведен расчет стоимости обычного рациона с использованием измельченного зерна. Результаты приведены в таблице 3.

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

Расчет стоимости рациона на 1 голову за 1 сутки |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Обычный рацион |

|

С применением гидролизата |

|||||

|

|

|

|

|

|

|

|

|

|

|

Вес, кг |

|

Цена, р/кг |

|

Итого, р |

Вес, кг |

Цена, р/кг |

|

Итого, р |

|

|

|

|

|

|

|

|

|

|

Зерно |

7,00 |

|

7,50 |

|

63,00 |

7,00 |

4,80 |

|

42,23 |

|

|

|

|

|

|

|

|

|

|

Переработка зерна |

|

|

1,50 |

|

1,50 |

|

1,23 |

|

1,23 |

Франшиза |

- |

|

- |

|

- |

- |

1,15 |

|

8,05 |

|

|

|

|

|

|

|

|

|

|

Итого |

|

|

|

|

64,50 |

|

|

|

51,51 |

|

|

|

|

|

|

|

|

|

|

Данные таблицы 3 свидетельствуют, что себестоимость рациона с применением гидролизного зерна озимой ржи меньше на 12,99 руб. В этом случае годовая экономия от внедрения технологии составит на все поголовье более одного миллиона рублей (таблица 4).

319

|

|

|

Таблица 4 |

|

Экономия от внедрения технологии |

|

|

|

|

|

|

|

Показатель |

|

Сумма, руб. |

|

|

|

|

На 1 корову в 1 сутки |

|

12,99 |

|

|

|

|

|

На стадо в 1 |

сутки |

|

2 988,60 |

|

|

|

|

На стадо в 1 |

мес (30 дн) |

|

89 658,00 |

|

|

|

|

На стадо в 1 |

год (365 дн) |

|

1 090 839,00 |

|

|

|

|

Опыт скармливания гидролизного зерна озимой ржи показал, что произошло увеличение удоев молока от каждой фуражной коровы от 1,4 до 4 литров в сутки[3]. При этом достигается дополнительный экономический эффект за счет увеличения удоев молока (таблица 5).

Был также произведен расчет окупаемости оборудования цеха гидролиза при его стоимости 550 000 рублей и при цене молока 16 рублей за 1 кг. Данные также помещены в таблицу 5.

Таблица 5

Расчет дополнительной прибыли за счет увеличения надоев

|

Без учета надоев |

Мин. |

Макс, |

|

(только |

увеличение |

увеличение |

|

на экономии) |

надоев |

надоев |

|

|

|

|

Увеличение надоев 1 кор., л. в день |

0 |

1,4 |

4 |

|

|

|

|

Увеличение надоев, л. в день |

0 |

252 |

720 |

|

|

|

|

Увеличение реализации, руб. в год |

0 |

1 471 680,00 |

4 204 800,00 |

|

|

|

|

Дополнительная прибыль, руб. в год |

1 090 839,00 |

2 562 519,00 |

5 295 639,00 |

|

|

|

|

Срок окупаемости, мес. |

6,1 |

2,3 |

1,1 |

|

|

|

|

Выводы:

1. Из результатов опыта следует, что использование данной технологии гидробаротермической обработки корма в большей части решает проблему

недостатка сахаров в рационах коров.

2.Снятие ограничений с гидролизата зерна озимой ржи и последующее его скармливание позволяет увеличить объем использования ржи в кормлении животных, что скажется в дальнейшем на увеличении посевных площадей и в ка- кой-то мере снизит напряженность весенне-полевых работ.

3.Технология гидробаротермической обработки корма выгодна и экономически целесообразна. Экономический эффект от удешевления рациона около 1 млн. рублей, а дополнительный доход за счет повышения удоев молока по МТФ на 180 голов за год составит около 4 млн. рублей. Срок окупаемости оборудования менее года.

Литература

1.Способ получения зернового корма для коров: пат. 2412609 Рос. Федерация, № заявки 2009129753/13; Заявлено 20. 07. 2009; Опубл. 27.02.2011, Бюл. №6

2.Киселев А. В., Николаев А. С. Трутнев М. А. Способ получения зернового корма для коров// Молодежная наука 2014: технологии, инновации, Всероссийская науч.-практическая конф ./ Пермь: 2014, 21–24 с.

3.Ситников В. А., Юнусова О. Ю., Попов А. Н., Николаев А. С. Повышение эффективности озимой ржи в кормовых рационах // Актуальные вопросы кормопроизводства и кормления животных, Всероссийская науч.-практическая конф ./ Пермь 2014.72–77 с.

320