842

.pdf

УДК 621.22

Д.А. Козлова, М.А. Устюгов – студенты; В.С. Кошман – научный руководитель, канд. техн. наук, доцент,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

РАСЧЕТ КАПЕЛЬНОГО ПОЛИВА ТОМАТОВ В ПАРНИКЕ

Аннотация. Выписаны преимущества капельного орошения. Приведен пример расчета системы капельного полива томатов в парнике.

Ключевые слова: парник, томаты, капельное орошение, расчет системы капельного полива.

Для нормального роста томатов в парниках необходим их полив. При дефиците влаги растения будут отставать в росте, а при обильном увлажнении почвы возможно их преждевременное заболевание. В данной связи капельное орошение теплицы имеет почти уникальное применение. Капельная система полива подает воду ко всем растениям равномерно и обеспечивает экономию, как воды, так и трудозатрат. Кроме того, достигается экономия минеральных удобрений на 3040%, а так же обеспечивается возможность полива растений независимо от внешних условий [1].

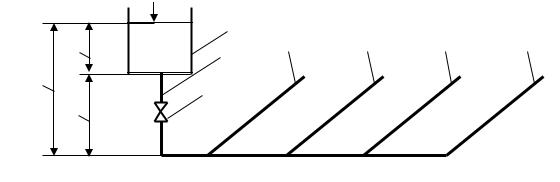

Пусть имеем систему капельного полива, иллюстрируемую рисунком. Имеем резервуар 1 с водой, наполненный до уровня h1 и поднятый над

поверхностью грунта на высоту h2. Вода подается по напорному трубопроводу 2 к трубам 4, 5, 6 и 7 с распределенным расходом по пути. Необходимо определить

потребный напор |

, обеспечивающий заданный объемный расход |

||

воды Q для полива томатов, который определяем по формуле: |

|||

|

|

|

(1) |

|

|

||

где N – количество растений; ΔW – объем воды, необходимый для полива одного |

|||

растения за время |

t. |

|

|

|

|

|

P |

|

|

|

|

|

1 |

|

5 |

6 |

7 |

|

|

4 |

|

||

h1 |

2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

H |

3 |

|

|

|

|

h2 |

|

|

|

|

|

А

Рисунок. Система капельного полива:

1 - емкость с водой; 2 - напорный трубопровод; 3 - вентиль; 4, 5, 6 и 7 - трубопроводы с распределительным расходом по пути

321

Средняя скорость v воды в напорном трубопроводе определяем через объемный расход Q и внутренний диаметр d как

|

|

|

|

. |

(2) |

|

|

|

|||

Число Рейнольдса Re потока жидкости в трубопроводе |

|

||||

|

|

. |

(3) |

||

|

|||||

При величинах: N=80; ΔW=0.001 м3 [2]; t=24 ч; d=0.008 м; |

=10 -6 м2/с [3] |

||||

получаем величины Q=9.25∙10 -7м3/с; v=4.6∙10 -3м/с; Re=36. Имеем ламинарный режим движения жидкости.

Потребный напор H определяем по формулам [3] |

|

|

|||||||||||||||

|

|

. |

|

|

∑ |

/ |

|

|

; |

(4) |

|||||||

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

(5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

(6) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

√ |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Здесь λ – гидравлический коэффициент трения, l- длина трубопровода, δMi– i-ый коэффициент местного сопротивления; ρ – плотность воды; pM – избыточное

давление в точке А; |

|

– путевой объемный расход; n – число трубопрово- |

|

дов с распределенным путевым расходом. Подстрочным индексом «1» обозначены параметры трубопроводов 4-7. Гидравлические коэффициенты трения определяем по формуле:

|

|

. |

(7) |

|

|||

Получаем величины гидравлических коэффициентов |

трения λ=1.78 и |

||

λ1=3.1

При числовых значениях λ1=3.1; l1=8 м; d1=0.005 м и v1=2.6∙10 -3м/с имеем ( ⁄ ) При величинах местных сопротивлений: вход в трубу δВХ=600, кран δКР=160 и поворот δПОВ=602, имеем величину потребного напора HП < 0.1 м. А следовательно, капельный полив в рассматриваемом парнике может быть обеспечен при любом уровне воды в баке, который может быть установлен и на поверхности почвы в парнике (при h2=0).

Литература

1.Сергеев К. Преимущества капельного орошения сельхозкультур // Техника и оборудование для села 2011. №7. С. 15 – 17.

2.Методика расчета по капельному поливу. – Режим доступа: http://www.newtechagro.ru/catalog/orositelnje_sistemj/metodika_rascheta_po_kapelnomu_polivu_metod ika.html

3.Кошман В.С., Машкарева И.П. Гидравлика: сборник задач с примерами решений. Пермь: Изд-во ПГСХА, 2013.–151 с.

322

УДК 631.3

Н.А. Куликов, И.С. Ибрагимов – студенты; В.А. Хандриков – научный руководитель, доцент, ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

СОВРЕМЕННОЕ СОСТОЯНИЕ И НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ МАШИН

ДЛЯ РЕСУРСОСБЕРЕГАЮЩЕЙ ОБРАБОТКИ ПОЧВЫ

Аннотация. Приводится краткий анализ применяемых комбинированных почвообрабатывающих агрегатов, предназначенных для ресурсосберегающих технологий обработки почвы. В заключение рассмотрены аспекты, учитываемые при разработке агрегатов.

Ключевые слова: ресурсосбережение, обработка почвы, комбинированные агрегаты.

Сельское хозяйство – одна из системообразующих отраслей экономики любой страны. Вне зависимости от почвенно-климатических условий даже самые развитые промышленные страны вкладывают очень большие средства в развитие сельского хозяйства.

Сельское хозяйство России имеет большие резервы для своего развития и функционирования. В условиях рыночной экономики - это перестройка хозяйственного механизма с учѐтом ресурсосберегающего фактора. Эффективность отрасли можно существенно повысить за счет организации производства на принципах ресурсо- и энергосбережения. Результативного использования ресурсов можно достичь в том случае, если с позиции ресурсосбережения оценивается вся технологическая цепочка производства, переработки и использования сырья. При этом не следует заниматься ресурсосбережением ради экономии. Выявление и ликвидация лимитирующих факторов позволяет восполнить их, в результате другие ресурсы начинают эффективно работать, и происходит их сбережение. Одновременно с решением задач ресурсосбережения необходимо переходить к инновационным методам развития. При этом само ресурсосбережение должно модернизироваться с учетом инновационного подхода.[1]

Каковы же характерные черты ресурсосберегающих технологий, позволяющие достичь впечатляющих успехов в производстве продукции растениеводства во многих странах мира?

Во-первых, замена энерго- и ресурсоемкой обработки почвы на щадящую минимальную обработку (вплоть до крайней ее формы — прямого посева в необработанную почву) с сохранением растительных остатков на поверхности или в поверхностном слое почвы. Это способствует защите почвы от разрушающего воздействия процессов эрозии, сохранению влаги от непродуктивного испарения, экономии труда и моторного топлива.

Во-вторых, достижение биологического саморыхления почвы за счет интенсификации мезофауны и других биологических процессов при прекращении механической обработки почвы, стабилизация и поддержание оптимального количества легкоразлагаемого органического вещества в почве.

325

В-третьих, внедрение полевых культур и сортов растений с высоким генетическим потенциалом урожайности, устойчивых к абиотическим и биотическим стрессам, увеличение видового разнообразия в севооборотах, включение в севообороты культур с различными типами корневых систем (мочковатой и стержневой).

Важным условием успешного освоения технологических инноваций является использование машин более высокого технического уровня, которое открывает возможности коренных изменений в агротехнологиях.

Основная идея сбережения ресурсов это комбинирование сельскохозяйственных машин, с целью сокращения расхода топлива, средств и времени.

Наибольшее распространение получили более эффективные специальные комбинированные агрегаты, в которых используются стандартные рабочие органы культиваторов, плоскорезов, посевных машин, дисковых борон и лущильников. Иногда такие агрегаты имеют определенное количество сменных рабочих органов для выполнения различных вариантов обработки почвы, допустимых в данной зоне.

Чтобы разобраться, в чем заключается ресурсосбережение, мы приведем несколько примеров некоторых комбинированных сельскохозяйственных машин.

Комбинированный агрегатАКП-2,5предназначен для послойной основной

ипредпосевной обработок почвы без оборота пласта в районах, где влаги недостаточно. Он состоит из рамы, на которой крепятся три секции дисковых батарей

итри плоскорежущих рабочих органа. В рабочем положении рама опирается на два колеса, изменением положения которых регулируется глубина обработки. К раме прицепляется каток, состоящий из двух секций, на каждой установлено по девять колец. На катке для увеличения его веса установлен балластный ящик. Под прицепом катка устанавливается борона-волокуша. В транспортное или рабочее положение агрегат переводят гидроцилиндром, установленным на раме агрегата.

Рабочий процесс агрегата состоит в следующем. Дисковые батареи разрыхляют слой почвы на глубину 6-8 см. Идущие следом плоскорезные лапы крошат почву на глубине 10-12 см и подрезают сорняки. Борона-волокуша выравнивает и уплотняет поверхность, а кольчато-шпоровый каток разбивает комки, уплотняет нижние и рыхлит поверхностный слой почвы. Работает агрегат АКП- 2,5 с тракторами класса тяги 30-40 кН.[2]

Почвообрабатывающий агрегат ПАУК-6,0 предназначен для безотвальной основной обработки стерневых фонов, для выполнения предпосевной культивации почвы под посев зерновых, пропашных, технических культур и ухода за посевами. Решает одну из сложнейших задач: замену отвальной вспашки, самой ресурсоѐмкой операции, на глубокое рыхление, что даѐт возможность снизить себестоимость обработки в 2,4-3,7 раза, повысить производительность в 3 раза. Агрегаты работают на полях при твердости почвы до 3,0 МПа. Агрегатируется с тракторами классов тяги 2,0 – 4,0.[3]

Технологический процесс, выполняемый агрегатом ПАУК-6,0 включает в себя следующие операции:

1.Плоскорежущие лапы подрезают пласт почвы, рыхлят его и одновременно подрезают сорняки.

326

2.Секции ножевых дисков обеспечивают дальнейшее крошение обрабатываемого пласта, его выравнивание и внутрипочвенное уплотнение, уничтожение сорной растительности и ее проростков.

3.Роторы осуществляют окончательное выравнивание и уплотнение поверхности почвы.

Агрегаты комбинированные почвообрабатывающие ЛИДЕР, предназначены для обработки почвы на глубину до 16 см с одновременным выравниванием ее поверхности, вычесыванием 98-99% сорняков и образованием мульчирующего слоя, препятствующего испарению влаги из нижних слоев почвы.

Применяются для предпосевной и зяблевой обработок почвы, а также для обработки паров. Различная ширина захвата (навесные: 1,8 м, 2,5 м, 4,3 м, 6 м; прицепные: 4 м, 8,5 м), а также модульная конструкция (4 м, 8 м, 12 м, 16 м) прицепных агрегатов позволяют их агрегатировать с различными отечественными и импортными тракторами.

АКП "Лидер" могут комплектоваться сменными плоскорежущими лапами

инаральниками для чизелевания (глубина обработки до 25-30 см).

1.Способствует проникновению влаги в глубокие слои почвы, препятствуя заболачиванию полей.

2.Заделывает от 15 до 75% растительных остатков.

3.Уничтожает плужную подошву и подготавливает почву под посев сеялками, работающими по минимальной технологии.[4]

Комбинированные почвообрабатывающие агрегаты представляют собой сложные инженерные конструкции. К ним предъявляются повышенные требования, так как за один проход они выполняют несколько операций, обеспечивая при этом условия для получения всходов и развития растений. Разработка комбинированных агрегатов должна базироваться на всестороннем исследовании технологии обработки почвы, с обоснованием возможности и необходимости совмещения двух и более технологических операций или объединения нескольких рабочих органов в одном агрегате для более качественного выполнения одной технологической операции за один проход машинно-тракторного агрегата. При этом необходимо учитывать природно-климатические условия зоны, физико-механические характеристики почвы, биологию культуры, а также исходные агротехнические требования.[5]

Литература

1.Щеглова С.Ю. Энерго- и ресурсосбережение в сельском хозяйстве. Обзор технологий: сборник / IV Международная студенческая электронная научная конференция «Студенческий научный форум» 15 февраля – 31 марта 2012 года. Мурманский государственный технический университет. Мурманск, 2012

2.Электронный ресурс http://7saw.ru/ (электронный ресурс)

3.Электронный ресурс http://www.agropenza.ru/catalog-9-6.html

4.Электронный ресурс http://www.sibagro.com/p_lider.html

5.Ротационные дисковые рабочие органы как базовый элемент в комбинированных агрегатах для обработки почвы и посева. / Трубилин Е.И., Сохт К.А., Коновалов В.И., Данюкова О.В.- Кубанский государственный аграрный университет, Краснодар, Научный журнал КубГАУ, №91(07), 2013г.http://ej.kubagro.ru/2013/07/pdf/101.pdf 1

327

7.Длина болта винта шпильки. Для гаек высота берется по стандарту. Для б, в, ш величина ℓ (стяжная длина) берется в зависимости от диаметра в рекомендуемых величинах.

8.Класс прочности- 8.8. по ГОСТ 1759.4-87

Для б, в, ш установлено 12 классов прочности, а для второй схемы обозначениячетыре для б, в, ш и три для гайки. При обозначении резьбового изделия точки между цифрами не ставят: 8 8., но говорятвосемьвосемь.

Первое число соответствует 1/100 номинального временного сопротивле-

ния в Н/ |

мм |

2 |

; второе число соответствует 1/10 отношения номинального предела |

|

текучести к временному сопротивлению в %, а произведение указанных двух

цифр соответствует 1/100 номинального предела текучести в Н/ мм |

2 |

. |

|

Для гаек, изготовленных из углеродистых и легированных сталей установлено 7 классов прочности: 4, 5, 6, 8, 10, 12, 14; при умножении этого числа на 100

дает величину напряжения от испытательной нагрузки в Н/ мм |

2 |

. |

||

|

||||

Для каждого класса прочности стандарт рекомендуют определенные леги- |

||||

рованные конструкционные стали по ГОСТ 4543-71: |

|

|

||

Класс прочности |

Легированная конструкционная сталь |

|||

8.8 |

35 |

Х, 35 ХА, 45 Г |

|

|

10.9 |

40 |

Г2, 40 Х, 30 ХГСА, 16 ХСН |

||

12.9 |

35 |

ХГСА |

|

|

14.9 |

40 ХНМА |

|

|

|

Классы прочности гаек с которыми болты могут сопрягаться в соединении: |

||||

Гайка |

|

Болт |

|

|

10, 12 |

|

8.8, 10.9 |

|

|

14 |

|

12.9, 14.9 |

|

|

9.Наименование легированной конструкционной стали.

10.Обозначение вида покрытия. ГОСТ 1759.0-87

00-без покрытия -не обозначаем.

Для каждого класса прочности стандарт устанавливает виды покрытий. Вид покрытий имеет свой номер, который указываем при обозначении крепежной детали. Характер покрытия определяется условиями работы крепежных деталей: для легких условий применяют цинковое (09) и никелевое многослойное (03), для среднихкадмиевое (02), многослойноемедь, никель, хром (04), а для тяжелыхокисное (05) и т.п.

11.Толщина покрытия в микронах. Толщина покрытия зависит от материала и вида покрытия.

12.Номер стандарта на конструкцию и размеры изделия.

Наиболее часто применяют следующую запись:

Болт М12—6 g х 80.88. 35 Х.029 ГОСТ 7805-70 Гайка 2М126Н.10.35Х.029 ГОСТ 5915-70

Литература

1.В.А. Федоренко, А.И. Шошин. Справочник по машиностроительному черчению. Ленинград, 1983 г.

2.В.И. Анурьев. Справочник конструктора-машиностроителя. М.: Машиностроение,

2006 г.

329

УДК 631.374

Д.А. Красносельских – студент; Е.А. Лялин – аспирант;

М.А. Трутнев – научный руководитель, канд. техн. наук, доцент, ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

АНАЛИЗ СПИРАЛЬНО-ВИНТОВЫХ ДОЗАТОРОВ КОРМОВ

Аннотация. Приведены схемы классификации дозаторов, а также дано описание преимуществ и недостатков различных типов спирально-винтовых дозаторов. Определены перспективные направления исследования дозаторов.

Ключевые слова: спирально-винтовой дозатор; классификация; направления совершенствования.

В линиях приготовления кормов широко применяются разнообразные дозирующие устройства, они же являются основным элементом любого кормораздатчика. Дозатором является устройство, обеспечивающее отмеривание или отвешивание определенного количества (дозы) материала и перемещение этой дозы к рабочим органам машины или аппарата, выполняющим технологические операции (смешение, упаковку, затаривании и др.), или в кормушку к животным.

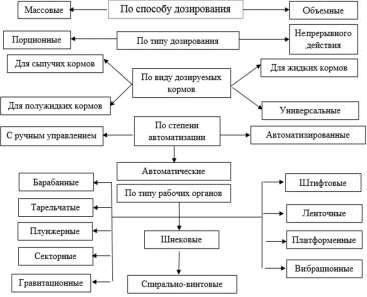

По способу дозирования (рис.1) дозаторы делятся на две большие группы: массовые и объемные [1, 2, 5, 6]. В настоящее время наибольшее распространение получили объемные дозаторы из-за надежности и простоты конструкции и обслуживания, хотя ,массовые дозаторы обладают значительно более высокой степенью точности дозирования.

По характеру протекания процесса дозаторы подразделяют на дозаторы непрерывного действия и порционные (периодические).

К дозаторам непрерывного действия относят объемные дозаторы, которые обеспечивают выдачу корма равномерным потоком, заданным технологическим циклом, с условием непрерывности выдачи корма в течение заданного промежутка времени [2, 4]. По виду дозируемых кормов выделяют следующие типы дозаторов: для жидких, полужидких, сыпучих кормов и универсальные.

Рис. 1. Схема классификации дозаторов

330