842

.pdf

УДК 539.3

А.Н. Вертунов – студент; Ю.А. Барыкин – научный руководитель, доцент,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ПРОВЕРОЧНЫЙ РАСЧЕТ БАЛКИ ПЕРЕМЕННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НА ПРОЧНОСТЬ С ПРИМЕНЕНИЕМ ПАКЕТА MATHCAD

Аннотация. В статье представлена задача из курса «Сопротивление материалов», смоделированная в пакете MATHCAD. В данной задаче для балки при действии изгиба в вертикальной плоскости со ступенчатым поперечным сечением из разных двутавровых сечений, построена эпюра нормальных напряжений, по которой выполнена оценка прочности балки.

Ключевые слова: балка, эпюра, нормальное напряжение, уравнение равновесия, условие прочности, двутавровое сечение.

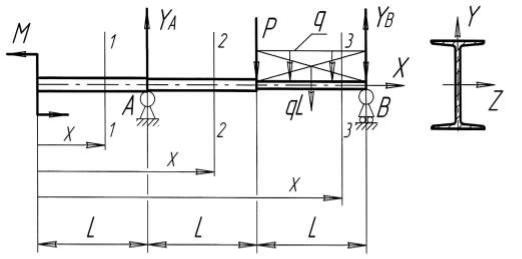

Исходные данные и расчѐтная схема:

3 |

H, q 15 Н/мм, |

|

6 |

Нмм, |

3 |

мм, |

160 МПа, |

P 15 10 |

M 25 10 |

L 2 10 |

|||||

на учатке 1 |

двутавр № 20: W |

|

3 |

3 |

, |

|

|

z1 |

184 10 |

мм |

|

|

|||

|

|

|

|

|

|

|

|

на учатке 2 |

двутавр № 18: W |

|

3 |

3 |

, |

|

|

z2 |

143 10 |

мм |

|

|

|||

|

|

|

|

|

|

|

|

на учатке 3 |

двутавр № 16: W |

|

3 |

3 |

|

|

|

z3 |

109 10 |

мм . |

|

|

|||

|

|

|

|

|

|

|

|

Необходимо смоделировать проверочный расчет балки переменного поперечного сечения на прочность с применением пакета MATHCAD и определить наиболее опасные точки сечения балки. Решение задачи выполнено методами сопротивления материалов [1] с помощью пакета MATHCAD [2].

Рис. 1 – Схема действия нагрузок на балку

301

1. Определение реакций в опорах из уравнений равновесия.

|

M |

B |

0 |

|

M |

A |

|

|

0 |

Y |

A |

0 |

Y |

B |

0 |

|

Given |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

2 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

M Y |

2 L P L q |

|

0 |

|

|

M P L q 1.5 L |

Y |

|

2 L |

0 |

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

B |

|

|

|||||||||||||||||||||||||||||

|

|

|

A |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

YA |

Find Y |

|

|

|

Y |

B |

|

Y |

|

|

2.125 |

|

4 |

H |

|

|

Y |

|

2.375 |

4 |

H |

||||||||||||||||

|

Y |

|

|

|

|

|

|

A |

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

B |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

B |

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

B |

|

|

|

|

|

|

|

|

|

|

|

|||

|

Проверка |

|

|

|

|

|

|

|

|

|

|

|

P q L Y |

0 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

Y |

|

|

|

|

0 |

|

|

Y |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

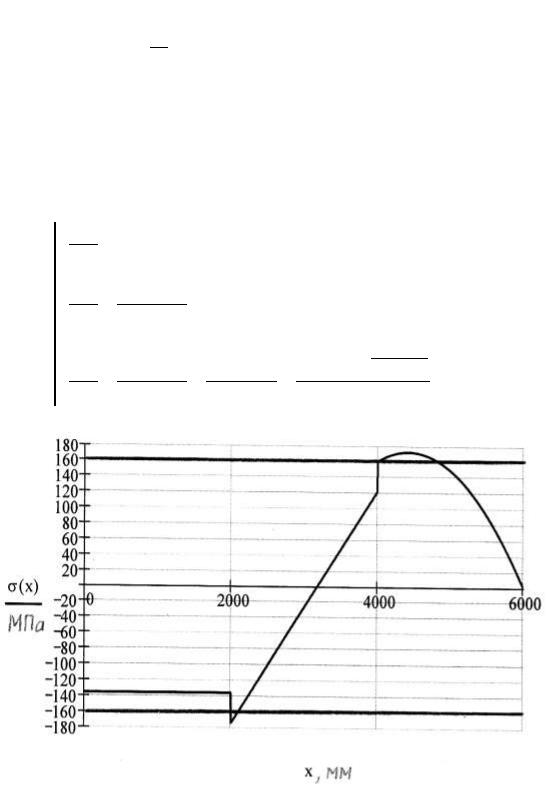

2. Составление уравнений нормальных напряжений по участкам балки и |

||||||||||||||||||||||||||||||||||

построение эпюры ζ(х) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

(x) |

M |

|

|

if |

|

0 x L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

W |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

z1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

M |

|

YA (x L) |

|

|

if L x 2 L |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

W |

|

|

|

|

W |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

z2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

z2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(x L) |

|

|

|

|

|

|

|

|

q (x 2 L) |

(x 2 L) |

|

|

|

|||||||||

|

|

|

|

|

|

M |

|

|

|

Y |

|

|

|

|

|

P (x 2 L) |

|

|

|

2 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

if |

2 L x 3 L |

|||||||||||

|

|

|

|

W |

|

|

|

|

W |

|

|

|

|

W |

|

|

|

|

|

W |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

z3 |

|

|

|

|

z3 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

z3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z3 |

|

|

|

|

||||||

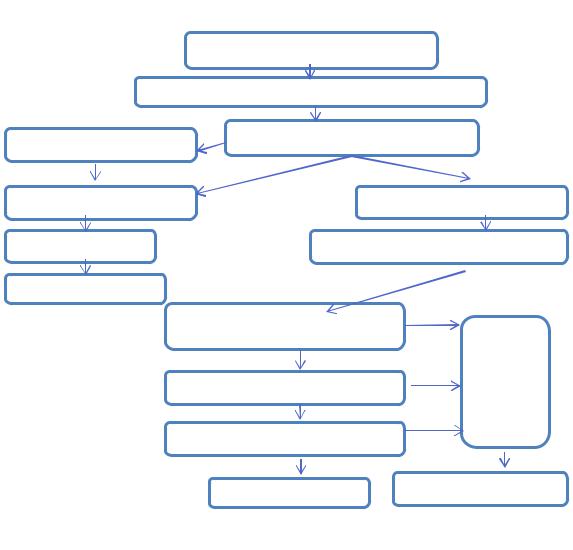

Рис. 2 – Эпюра нормальных напряжений ζ(х)

302

Из эпюры ζ(х) следует, что условие прочности не будет соблюдено для начала участка 2 и половины участка 3, где нормальные напряжения превышают допускаемое значение, то есть ζ(х) > (ζ) = 160 МПа.

Для соблюдения условия прочности для всех участков необходимо: 1.Поменять существующий материал балки на более прочный материал с большим значением допускаемого нормального напряжения (ζ) = 180…200 МПа.

2.Поменять профили двутавровых сечений на профили с большей жесткостью.

3.Снижать исходные нагрузки на балку или уменьшить длины участков балки.

Литература

1.Степин П.А. Сопротивление материалов. Санкт-Петербург: Лань, 2009. 320 с.

2.Расчеты на прочность элементов машиностроительных конструкций в среде MathCad: учебное пособие / Р.К. Вафин. – Старый Оскол: ТНТ, 2010. – 577с.

УДК 593.3

А.В. Власов – студент; В.А. Елтышев – научный руководитель, д-р техн. наук, профессор,

ФГБОУ ВПО Пермская ГСХА. Г. Пермь, Россия

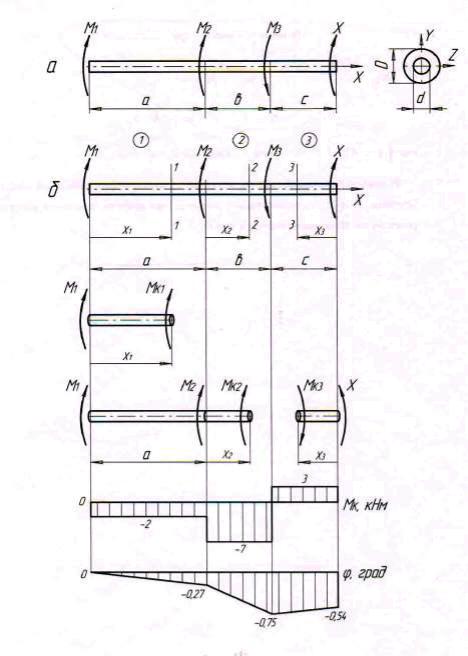

ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ ВАЛА КОЛЬЦЕВОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С ОГРАНИЧЕНИЯМИ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ

Аннотация. Проведен проектировочный расчет вала кольцевого поперечного сечения, нагруженного внешними крутящими моментами. Определены необходимые размеры поперечного сечения вала при одновременном выполнении условий прочности и жесткости.

Ключевые слова: вал, кручение, метод сечений, прочность, жесткость.

Постановка задачи: к валу кольцевого поперечного сечения приложены 4

внешних крутящих момента М1 , М2 , М3 , Х. |

|

|

Исходные данные: М1 = 2 кН м ; М2 = 5 кН м ; М3 = 10 |

кН м ; а = 2 м; |

|

b = 1 м; c = 1 м; [η] = 60 МПа; [θ]= 0,5 10-3 град/мм; G = |

8 104 |

МПа; |

β = d/D = 0,6.

Требуется определить диаметр вала D из условия прочности и жесткости. Решение. Из уравнения равновесия определяем неизвестный крутящий момент

X (рис.):

ΣМX 0 ; – М1 – М2 + М3 – Х = 0,

Х = М3 – М1 – М2 = 10 – 2 – 5 = 3 кН

м

.

303

Рисунок – Расчетная схема вала, эпюры крутящих моментов и углов закручивания

Рассчитываем и строим эпюру крутящих моментов |

М |

К по участкам вала |

||||||

|

||||||||

Участок 1; |

0 |

x1 |

а |

|

|

|

||

|

|

|

|

|

МК1 М1 |

= 0. |

|

|

|

|

|

|

|

МК1 – М1 = – 2 кН м . |

|

|

|

Участок 2; |

0 |

x |

2 |

|

b |

|

|

|

|

|

|

|

|

||||

МК2 М1 + М2 = 0.

МК2 = – М1 – М2 = – 2 – 5 = – 7 кН м .

304

Участок 3; 0

x |

3 |

|

c

М |

К3 |

|

X = 0. |

|

|

М |

К3 |

= X = 3 |

кН м . |

|

Определяем диаметр вала из условия прочности [1, 2]

τmax МК max τ ,

WP

где  МК

МК  max – крутящий момент в опасном сечении вала, который определяем по

max – крутящий момент в опасном сечении вала, который определяем по

эпюре, |

МК |

|

= МК2 |

= 7 |

кН м = 7 10 |

6 |

Н мм . |

max |

|

||||||

|

|

|

|

|

|

|

|

W |

– полярный момент сопротивления сечения вала, который равен |

||||||

Р |

|||||||

WР

π |

D |

|

3 |

16 |

|

(1

β |

4 |

) |

|

,

где

|

|

|

|

|

D |

3 |

|

16 |

|

|

М |

К |

max |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

π [τ ] (1 β |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

) |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

16 7 10 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

D |

3 |

|

|

|

|

|

|

|

88 |

|

мм. |

|

|||||||||||||||

|

|

|

π 60 (1 |

0,6 |

4 |

) |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

Определяем диаметр вала из условия жесткости [1, 2] |

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

θ |

|

|

|

М |

K |

|

max |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

= |

|

|

|

|

[θ], |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

max |

G I |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

Р – полярный момент инерции сечения вала, который равен |

|||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

IР |

|

π |

D |

4 |

(1 |

β |

4 |

) |

, |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

32 |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

32 М |

К |

max |

|

180 |

|

|

|

|

|

||||||||||||||

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

||||||||

|

|

|

|

|

|

G [θ ] (1 β |

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

π |

|

|

|

) |

|

|

||||||||||||||||

|

|

|

|

|

|

32 7 10 |

6 |

180 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

D |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

104 |

мм. |

||||||||||||

|

2 |

8 |

10 |

4 |

0,5 10 |

3 |

(1 |

|

|

|

|

4 |

|

|||||||||||||||||

|

π |

0,6 |

) |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Для обеспечения двух условий необходимо принимать максимальное значение диаметра. С учетом неравенства округляем диаметр вала, полученный из условия жесткости до стандартного d = 105 мм.

Рассчитываем и строим эпюру углов закручивания вала, принимая за неподвижный левый торец вала

|

|

|

М |

K1 |

a 180 |

|||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

1 |

|

G I |

|

π |

||||

|

|

|

|

|

P |

|||||

|

|

|

|

|

|

|

|

|

||

1 |

2 106 2 103 |

180 |

||||||||

8 104 |

π |

1054 |

(1 0,64 |

|||||||

|

||||||||||

|

32 |

|

||||||||

|

|

|

|

|

|

|

|

|

||

,

0,27 .

) π

305

|

|

|

|

|

|

|

' |

|

|

M |

|

|

|

b |

|

|

|||||||||

|

|

|

2 |

|

1 |

|

|

K2 |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

1 |

2 |

|

1 |

|

|

M |

|

|

|

a |

, |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K1 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

2 |

0,27 |

|

1 |

7 1 |

|

0,75 |

. |

|||||||||||||||

|

|

|

2 2 |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

' |

|

|

|

|

M |

|

|

|

c |

|

|

||||||

|

|

3 |

2 |

|

2 |

|

|

|

K3 |

|

|

|

, |

|

|||||||||||

|

|

|

|

|

|

3 |

|

|

|

1 |

|

M |

|

|

|

a |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K1 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 1 |

|

0,54 |

|||||||||

3 |

0,75 ( 0,27) |

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 2 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

.

Выводы:

1.Спроектирован вал кольцевого поперечного сечения для которого выполнены условия прочности и жесткости.

2.Построена эпюра углов закручивания вала.

Литература

1.Степин П.А. Сопротивление материалов. Санкт-Петербург: Лань, 2009. 320 с.

2.Ахметзянов М.Х. Сопротивление материалов. М.: Высшая школа, 2007. 334 с.

УДК 631.3

Д.А. Глебов – студент; В.Д. Галкин – научный руководитель, профессор,

ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

ТЕХНОЛОГИЯ, РЕАЛИЗУЕМАЯ КОМПЛЕКСОМ ПОДГОТОВКИ СЕМЯН И КОРМОВ И ЕЕ ОЦЕНКА

Аннотация. Послеуборочная обработка зерна и подготовка семян – один из наиболее трудоемких процессов при производстве зерна. Она включает комплекс технологических операций, в результате которых улучшаются качественные показатели зерна.

Ключевые слова: обработка зерна и семян, концентрированные корма для животных, хранение.

В настоящее время в хозяйствах более половины получаемого зерна, высушенного в семенном режиме, готовится к скармливанию животным путем его измельчения, что приводит к неэффективному использованию концентрированных кормов. При проведении же экструдирования, зерно после сушки, перед подачей в экструдер, снова увлажняют, что увеличивает затраты на корма животным. Для повышения продуктивности коров и снижение затрат на производство молока, в рационах кормов не используют пророщенное зерно.

Одной из причин этих недостатков является отсутствие комплексов, способных готовить, наряду с посевным материалом, концентрированные корма с высокой эффективностью усвоения животными при низких энергозатратах. В связи с этим

306

разработка комплексов, способных при подготовке семенного материала осуществлять обработку фуражного зерна для кормовых целей, в том числе и в период уборки, является важной и актуальной задачей.

Цель работы – разработать схему технологии, реализуемой комплексом подготовки семян и концентрированных кормов и дать технико-экономическую оценку использования технологии.

Для достижения цели в работе решаются следующие задачи:

-на основе технологии послеуборочной обработки семян, разработанной на кафедре сельскохозяйственных машин, предложить технологическую схему технологии, реализуемой комплексом для подготовки семян и концентрированных кормов;

-дать технико-экономическое обоснование целесообразности создания универсального комплекса.

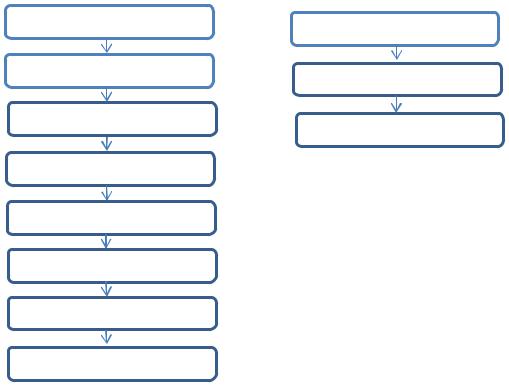

Схема технологии, реализуемой комплексом для подготовки семян и концентрированных кормов представлена на рисунке 1.

|

Уборка зерновых культур |

|

Предварительная очистка |

временное хранение |

Разделение на фракции |

|

|

Экструдирование |

Сушка |

Хранение |

Охлаждение,хранение зерна |

Скармливание

Очистка воздушным потоком и решетами

Проращи-

Разделение по длине вание

зерна

Окончательная очистка

Хранение |

Скармливание |

Рисунок 1 – Схема технологии подготовки семян и концентрированных кормов В комплекс входит три поточные линии: подготовки семян, производства

концентрированных кормов в виде экструдата и пророщенного зерна.

307

Технология реализуется следующими технологическими операциями: предварительная очистка с последующим разделением на фракции; экструдирование одной из фракций с последующим скармливанием молодняку животных; сушка второй фракции и ее очистка до требований посевных стандартов; проращивание зерна для кормления животным.

Технико-экономические расчеты показали, что при обработке 2000 тонн зернового вороха и дополнительных вложениях в имеющийся комплекс 5 600 000 рублей, срок окупаемости не превысит 2 лет только за счет реализации семян, без учета увеличения продуктивности животных.

Выводы:

1.Комплекс, реализующий предлагаемую технологию, является безотходным и позволяет получать семена и качественные концентрированные корма для животных.

2.Срок окупаемости дополнительных затрат на модернизацию имеющегося пункта послеуборочной обработки семян, не превысит двух лет, только за счет реализации семян без учета дополнительной продукции, полученной от животных при повышении эффективности использования концентрированных кормов.

Литература Галкин, В.Д. Технологии и техническое обеспечение подготовки семян из влажного зер-

нового вороха / В.Д. Галкин, А.Д. Галкин //Техническое и кадровое обеспечение инновационных технологий в сельском хозяйстве: материалы Международной научно-практической конференции

(23-24 октября 2014г., г. Минск). Ч. 1. – Минск, 2014. – С.54-56.

УДК 636.085: 631.3

Д.А. Глебов – студент; Е.В. Пепеляева – научный руководитель, ст. преподаватель;

Н.В. Трутнев – научный руководитель, канд. техн. наук, доцент, ФГБОУ ВПО Пермская ГСХА, г. Пермь, Россия

АНАЛИЗ ОПТИМАЛЬНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ КОНЦЕНТРИРОВАННЫХ

КОРМОВ С ПОМОЩЬЮ ЭКСТРУДИРОВАНИЯ

Аннотация. Приведены данные по питательной ценности экструдированных зерновых кормов. Определены ориентировочные затраты на производство экструдированных кормов.

Ключевые слова: экструзия, химический состав, питательная ценность, затраты на производство.

В настоящее время эффективное производство продуктов животноводства возможно только при рациональном использовании кормов, в том числе и концентрированных. Рациональное использование включает в себя методы повышения питательной и биологической ценности кормов. Применяемые в настоящее время способы в основном сводятся к изменению физической формы зерна путем

308

дробления или плющения, что повышает усвоение питательных веществ, но не изменяет их структуру. Одним из эффективных методов подготовки кормов к скармливанию является экструзия.

При экструзии экструдат подвергается комбинированному воздействию давлением, температурой, сдвигом. В результате изменяется структура клетчатки корма, улучшение вкусовых качеств, нейтрализация токсических веществ, происходит стерилизация корма, инактивация ингибиторов пищеварительного тракта, декстринизация крахмала до глюкозы. Таким образом, экструзия способствует улучшению поедаемости кормов, переваримости и использованию питательных веществ рационов.

Применение кормов экструзионной переработки ведет к ускорению роста животных и повышение качества получаемой от них продукции.

Для получения максимальной отдачи при экструдировании необходимо учитывать пищевую ценность зерна на входе и выходе из экструдера.[1]

Цель работы оценить качество экструдируемых кормов из пшеницы и озимой ржи, а также сравнить затраты на их изготовление.

Сравнительный анализ питательной ценности зерновых на основании данных представлен в таблице 1.

Таблица 1

Химический состав и питательность зерна основных злаковых культур Пермского края

|

|

Содержание, % |

|

|

|

В 1 кг корма |

|

|||

|

|

|

|

|

|

|

|

|

|

|

Культура |

|

|

Клетчат- |

|

|

Корм, |

|

Перевари- |

Крах- |

|

Протеин |

Жир |

БЭВ |

Зола |

МДж |

мого про- |

мала, |

||||

|

ка |

ед. |

||||||||

|

|

|

|

|

|

теина, г |

г |

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Пшеница |

13,1 |

2,3 |

2,7 |

67,2 |

1,7 |

1,28 |

10,8 |

106 |

515 |

|

|

|

|

|

|

|

|

|

|

|

|

Рожь |

12,3 |

2,0 |

2,4 |

68,4 |

1,9 |

1,15 |

10,3 |

91 |

518 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[2] |

|

Сравнение затрат на производство

Исходные параметры: расчет затрат на производство концентрированных кормов ведется для предприятия в 100 голов КРС за год.

В таблице №2 представлены машины, использованные в расчетах.

Таблица 2

Машины для приготовления концентрированных кормов с помощью экструдирования

Оборудование |

Производительность |

Мощность |

|

|

|

Предварительная очистка МПО-50 |

50 т/ч |

7,5 кВт |

|

|

|

Первичная очистка ЗВС-20А |

25т/ч |

7,7кВт |

|

|

|

Вторичная очистка МС-4,5 |

4,5т/ч |

5,2кВт |

|

|

|

Сушка СЗТ-30 |

30т/ч |

130кВт |

|

|

|

Дробление КБЭ-180 |

0,2т/ч |

2,5кВт |

|

|

|

Экструдирование КМЗ-2У |

0,324т/ч |

54,1кВт |

|

|

|

В ходе работы, так же, представлены две методики получения кормов (стандартный метод и метод запатентованный Славновым Е.В.).

309

Стандартный метод |

Метод Славнова Е.В. |

Предварительная очистка |

Предворительная очистка |

|

|

Первичная очистка |

Экструдирование |

|

|

Вторичная очистка |

Хранение |

|

|

Сушка |

|

Измельчение

Увлажнение

Экструдирование

Хранение

Расчет поедаемых концентрированных кормов в год(Q) для предприятия в 100 голов КРС:

Q Д |

||

где: |

|

- (кол-во съедаемого |

|

||

(для предприятия в 100 голов КРС),

корма одной коровой в день), M – поголовье Д – количество дней (365 в году).

Q 7 100 365 255500кг / год |

|

Расчет стоимости зерна на год для приготовления кормов S: |

|

S Q Ц |

з |

где:

Ц |

з |

|

– цена за кг зерна

S1 255500 4 1022000 руб / год – озимая рожь

S2 255500 8 2044000 руб / год – пшеница

В последующих расчетах представлена стоимость электричества(G), потребляемого установками для обработки зерна

G Цэл - затраты на электричество (руб.) |

|

t |

- затраты электричества на обработку зерна (кВт/год) |

t Q |

- время работы установки в год (ч/год); |

где: |

|

- производительность машины(т/ч); t - время работы установки в год |

|

(ч/год); N – мощность машины(кВт); П - затраты электричества на обработку зер-

на(кВт/год); |

Ц эл |

- стоимость 1кВт (руб); G - затраты на электричество (руб). |

|

|

Предварительная очистка |

1)t=255,5(т/год)/50(т/ч)=5,11ч/год - время работы установки в год

2)П=5,11(ч/год)*7,5(кВт)=38,325 кВт/год – затраты электричества на обработку зерна

3)G=38,325(кВт/год)*4(руб)=153,3руб – затраты на электричество

310