816

.pdfМИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное образовательное учреждение высшего профессионального образования

«Пермская государственная сельскохозяйственная академия имени академика Д.Н. Прянишникова»

Е.Н. Перетягин, С.Б. Кучков, В. А. Анисимов, М. С. Дульский

ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ХОДОВОЙ ЧАСТИ

АВТОМОБИЛЕЙ И СИСТЕМ, ОБЕСПЕЧИВАЮЩИХ БЕЗОПАС-

НОСТЬ ДВИЖЕНИЯ

Методические указания к лабораторным работам

Пермь 2009

2

УДК 629.113.004.5

Рецензент доцент кафедры «Технологическое оборудование в животноводстве» к.т.н. Н.В. Трутнев.

Техническая эксплуатация ходовой части автомобилей и систем, обеспечивающих безопасность движения: Методические указания к выполнению лабораторных работ./ Е.Н. Перетягин, С.Б. Кучков, В. А. Анисимов, М. С. Дульский – ФГОУ ВПО Пермская ГСХА. – Пермь 2009

Указания написаны в соответствии с учебно– методическим комплек-

сом дисциплины «Техническая эксплуатация ходовой части автомобилей и

систем, обеспечивающих безопасность движения».

Указания предназначены для подготовки и выполнения лабораторных

работ студентами очной и заочной формы обучения направления 190603

«Сервис транспортных и технологических машин и оборудования (в автомо-

бильном транспорте)».

Работа выполнена на кафедре «Технического сервиса»

© ФГОУ ВПО Пермская ГСХА, 2009

3

СОДЕРЖАНИЕ

Введение……………………………………………………………...……...............4 Общие правила техники безопасности при выполнении лабораторных работ……………………………………………………………….………................6

Работа № 1 Диагностирование и техническое обслуживание передней подвески легковых автомобилей с проверкой и регулировкой углов установки колѐс…………………...………………………………..…...…………..8

Работа № 2 Проверка приборов освещения и световой сигнализации………...37

Работа № 3 Измерение суммарного люфта рулевого управления автотранспортных средств люфтомером ИСЛ – М……………………………….………..53 Работа № 4 Диагностика эффективности работы подвески и тормозной системы автомобилей……………………………….……………………………..69

Работа № 5 Балансировка колѐс легковых автомобилей…………….………….82

Работа № 6 Монтаж и демонтаж шин легковых автомобилей на стенде

W-500………………………………………………………………………….……90 Работа № 7 Ремонт автомобильных шин………………………………………...98 Литература……………………………………………......……………………....121

4

ВВЕДЕНИЕ

Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и орга-

низаций всех форм собственности, а также население страны. В 2000 г. авто-

мобильный парк России достиг 28 млн. ед., причем более 85 % легковых и грузовых автомобилей и автобусов принадлежат гражданам на условиях личной собственности. Согласно данным Министерства транспорта Россий-

ской Федерации, численность субъектов, осуществляющих автотранспорт-

ную деятельность, превысила 370 тыс., из них 61 % – предприятия и 39 % –

физические лица. Согласно оценкам, вклад автомобильного транспорта в пе-

ревозки грузов составляет 75-77 %, а пассажиров (без индивидуального лег-

кового) – 53-55 %. Регулярными автомобильными перевозками (основными в пассажирских перевозках) охвачено 1,3 тыс. городов и 78,9 тыс. сельских населенных пунктов. Общее число автобусных маршрутов протяженностью

1,9 млн. км превысило 32 тыс., из них 30 % – городские, 49 % – пригородные,

21 % – междугородные и международные.

Особенности и преимущества автомобильного транспорта, предопре-

деляющие достаточно высокие темпы развития, связаны с мобильностью и гибкостью доставки грузов и пассажиров «от двери до двери», «точно в срок» и соблюдением при необходимости расписания. Эти свойства автомо-

бильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими, во-первых, от надежности конструкции автомобилей, во-вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней.

При этом, если надежность конструкции автомобилей закладывается на этапах проектирования и производства, то наиболее полное использование потенциальных возможностей обеспечивается этапом технической эксплуа-

тации, а, следовательно, работоспособность автомобилей и парков обеспечи-

вается подсистемой технической эксплуатации автомобилей.

5

Одной из важнейших задач в области эксплуатации автомобильного парка является дальнейшее совершенствование организации технического обслуживания и текущего ремонта автомобилей с целью повышения их рабо-

тоспособности и вместе с тем снижение затрат на эксплуатацию. В настоя-

щее время на базе научно-технического прогресса получает дальнейшее раз-

витие проверенная многолетним опытом планово-предупредительная систе-

ма технического обслуживания и ремонта подвижного состава лесопромыш-

ленного комплекса в целом. Все шире разрабатываются и внедряются новые методы и средства диагностирования технического состояния и прогнозиро-

вания ресурсов безотказной работы автомобилей. Создаются новые виды технологического оборудования, позволяющие механизировать, а в ряде слу-

чаев и автоматизировать трудоемкие операции по обслуживанию и ремонту подвижного состава. Разрабатываются современные формы управления про-

изводством, которые рассчитаны на применение электронно-

вычислительных машин с дальнейшим переходом на автоматизированную систему управления.

6

ОБЩИЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕ-

НИИ ЛАБОРАТОРНЫХ РАБОТ

Перед началом выполнения работ студенты обязаны пройти инструк-

таж по правилам безопасной работы в лаборатории и расписаться в журнале по технике безопасности.

Перед началом работы необходимо проверить крепление всех узлов и деталей стенда (прибора); наличие исправность и крепление защитных ограждений ; достаточность освещения рабочего места. При осмотре стендов необходимо пользоваться только электрической лампой напряжением не бо-

лее 36 В, оборудованной предохранительной сеткой.

Студенты должны соблюдать правила пользования монтажным ин-

струментом, не применять сильно изношенные или несоответствующего раз-

мера ключи, а также другой инструмент с неисправной или неправильно за-

правленной рабочей частью, со сломанными или плохо насаженными ручка-

ми.

Запрещается производить пуск (включение) двигателей и стендов при наличии течи топлива, масла, охлаждающей и других специальных жидко-

стей. Необходимо удалить посторонние предметы (инструменты, ветошь и др.), находящиеся на двигателе, стенде или рядом с ними.

Не разрешается находиться вблизи вращающихся валов, маховиков, со-

единительных муфт и других деталей. При пользовании сжатым воздухом струю воздуха направлять от себя. Не разрешается находиться в осмотровой канаве при въезде автомобиля на стенд.

Запрещается производить регулировочные работы на работающем дви-

гателе, стенде, установке, а также прикасаться к выхлопным коллекторам и газоотводным трубам.

При обслуживании автомобиля на электромеханическом подъемнике под колеса нужно подложить упоры, а на пульте управления подъемником

7

вывесить табличку с надписью «Не трогать − под автомобилем работают лю-

ди !».

Разборка и сборка узлов автомобиля производится в последовательно-

сти и с применением инструмента и приспособлений, которые указаны в тех-

нологической карте.

После окончания работ с деталями, загрязненными этилированным бензином, а также перед приемом пищи необходимо мыть руки теплой водой

смылом.

Влабораториях запрещается пользоваться открытым огнем, курить.

Демонтировать шины можно только после полного выпуска воздуха из них.

Накачиваются шины только компрессором, предназначенным для этой цели,

или ручным насосом.

При работе на электровулканизационных аппаратах, приборах и стен-

дах с электроприводом необходимо соблюдать правила электробезопасности.

8

РАБОТА № 1 ДИАГНОСТИРОВАНИЕ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПЕРЕДНЕЙ ПОДВЕСКИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ С ПРОВЕРКОЙ И РЕГУЛИРОВКОЙ УГЛОВ УСТАНОВКИ КОЛЁС

1.Оборудование, приборы и инструменты

1.1.Автомобиль.

1.2.Подъѐмник четырѐхстоечный.

1.3.Тест-система СКО-1.

1.4.Комплект инструмента.

2.Задание

2.1.Изучить признаки и характер неисправностей передней подвески легковых автомобилей.

2.2.Изучить принципы работы системы СКО-1.

2.3.Проверить техническое состояние передней подвески.

2.4.Проверить и отрегулировать углы установки колѐс.

3.Техника безопасности при выполнении работ

3.1.После установки автомобиля на подъѐмник подставить упорные башмаки под задние колѐса автомобиля, а также установить автомобиль на ручной тормоз.

3.2.Все работы по установке автомобиля на подъѐмник (вывешивание передней подвески и диагностика) выполняет преподаватель или учебный мастер.

3.3.Надѐжно закрепить приборы тест-системы СКО-1 на дисках колѐс.

3.4.Для эффективной и надежной работы тест-системы СКО-1, необходимо придерживаться следующих основных правил:

-не подвергать изделие, и измерительные приборы в особенности воздействию резких механических ударов, прямого попадания воды и др. жидкостей;

-для продления срока службы ламп измерительных приборов рекомендуется на период подготовительных работ до начала измерений и при длительных перерывах между измерениями измерительные приборы отключать.

4.Диагностические операции

4.1.Основные признаки неисправностей передней подвески и рулевого управления:

-увеличенный люфт рулевого колеса;

-неправильный и неравномерный износ шин передних колѐс;

9

- увод автомобиля от прямолинейного движения при условии исправности тормозов и одинакового состояния шин передних колѐс.

4.2. Диагностика передней подвески производится как при появлении признаков еѐ неисправностей, так и при очередном ТО, так как исправность подвески рулевого управления непосредственно связана с безопасностью движения.

Проверка состояния передней подвески и рулевого управления состоит

восмотре и проверке:

-еѐ элементов для обнаружения их повреждений (деформаций, трещин, износов).

-подтяжки креплений еѐ элементов;

-состояния шаровых опор;

-состояния верхних опор телескопических амортизационных стоек;

-осадки пружин;

-амортизаторов или амортизационных стоек;

-регулировок в рулевом управлении;

-шаровых наконечников рулевого управления;

-углов установки колѐс.

4.3.Способы проверки

-осмотр подвески проводят снизу автомобиля для чего и поднимают автомобиль на подъѐмнике. При осмотре проверяют повреждения подвески и износ упругих элементов – резиновых буферов втулок, чехлов на рулевых наконечниках, чехлов на шаровых опорах, резинометаллических шарниров, подтекания стоек и амортизаторов. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждений защитных чехлов шаровых опор и рулевых наконечников их заменяют;

-износ сайлент-блоков определяют визуально по их проседанию и выпучиванию резины. При осмотре одновременно проводится проверка креплений элементов подвески и рулевого управления путѐм их подтяжки;

-проверка шаровых шарниров передних подвесок производится по люфтам при покачивании колеса в вертикальной плоскости:

-на переднеприводных автомобилях (кроме ЗАЗ-1102) люфт контролируется по измерениям расстояния b (рис. 1.1) между нижним рычагом 22 защитным кожухом 19 тормозного диска при вывешенном и снятом положении ступицы колеса. Если расстояние b меняется более чем на 0,5 мм на автомобилях АЗЛК-2141 или на 0,8 мм на автомобилях ВАЗ2109 шарнир заменяют. Люфт на ЗАЗ-1102 проверяют снизу качанием рычага подвески в вертикальном направлении;

-на автомобилях классической компоновки ВАЗ-2105 для проверки износа верхнего шарового шарнира необходимо вывесить колесо и покачать его в вертикальной плоскости, зазор не должен превышать 0,8 мм;

10

- для проверки износа нижнего шарового шарнира следует при снятом колесе установить ступицу на опору, отвернуть коническую пробку шарнира и замерить глубиномером штангенциркуля глубину h. Если h ≥ 11,3 мм, а также при наличии трещин на корпусе и грязи в смазке шарнир заменить;

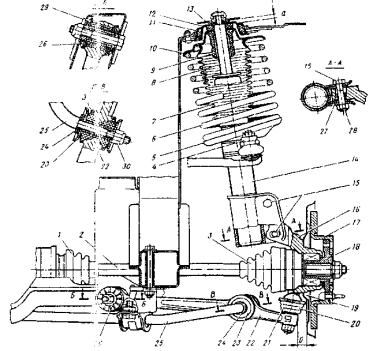

Рисунок 1.1. Передняя подвеска автомобилей АЗЛК-2141 и 21412:

1 и 3 - защитные чехлы внутреннего и наружного шарниров вала привода; 2 - вал привода переднего колеса; 4 - поворотный рычаг; 5 - нижняя опорная чашка пружины, 6 - пружина; 7 и 20 - защитные чехлы соответственно штока телескопической стойки и шарового шарнира; 8 и 12 - шток и упорный подшипник скольжения телескопической стойки; 9 - буфер сжатия; 10 - верхняя опорная чашка пружины; 11 - верхняя опора стойки; 13 - ограничительная шайба; 14 - телескопическая амортизаторная стойка; 15 – регулировочный и крепежный болт; 16 - поворотный кулак: 17 - тормозной диск; 18 - ступица переднего колеса; 19 - защитный кожух; 21 - шаровой шарнир; 22 - рычаг передней подвески; 23 - чашка шарнира стабилизатора; 24 - регулировочная шайба; 25 - штанга стабилизатора; 26резинометаллический шарнир рычага передней подвески; 27ползун регулировки развала колеса; 28 и 30 - гайки; 29 - упор резинометаллического шарнира; а - расстояние между нижним рычагом и защитным кожухом; б - контролируемый зазор

-проверка шаровых шарниров автомобиля ИЖ-27151 производится аналогично ВАЗ-2105. Люфт в верхнем шарнире должен быть не более 1,5 мм. Величина h у нижних опор не должна превышать 13 мм;

-проверка изнашивания и разрушения верхней опоры телескопической стойки производится визуально, а так же по значению зазора а на рис. 4.1,