- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

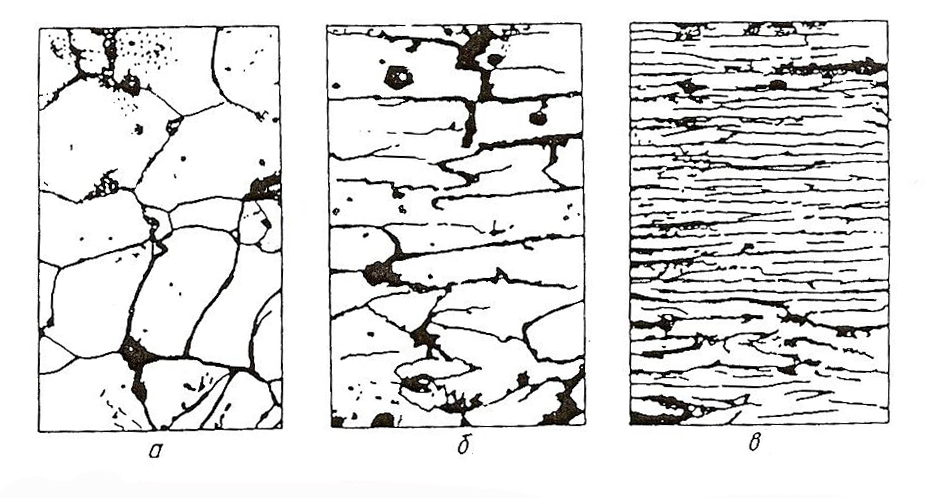

При пластической деформации происходит изменение микроструктуры металла (рис.2.4). Кристаллические решетки зерен искажаются. Дробление блоков приводит к увеличению суммарной поверхности зерен и к повышению поверхностной энергии. По этим причинам пластически деформированный металл – термодинамически неустойчивая система. Такой метал стремиться к устойчивому состоянию.

Рис.2.4. Микроструктура железа: а – до деформации; б – после обжатия на 35%; в – после обжатия на 90%.

Скорость диффузионных процессов, обеспечивающих переход наклепанного металла в устойчивое состояние, возрастает с увеличением температуры. Так, например, при небольшом нагреве (до 300- 400ºС для железа) происходит снятие искажений кристаллической решетки, уменьшение плотности дислокаций за счет их взаимного уничтожения (аннигиляции), уменьшение количества вакансий, снижение внутренних напряжений. Однако видимых изменений структуры не происходит и вытянутая форма зерен сохраняется. Этот процесс называется возвратом или отдыхом металла. При возврате твердость и прочность понижаются на 20 – 30 % по сравнению с исходным состоянием, а пластичность увеличивается.

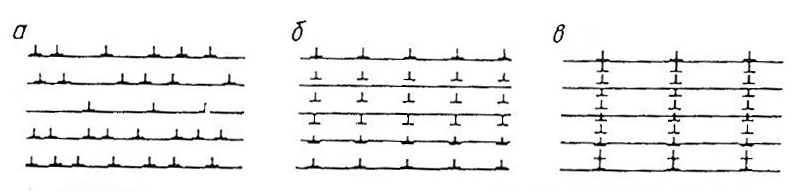

Второй стадией процесса возврата деформированного металла, протекающей при нагреве до (0,3—0,4) tпл. является полигонизация. В результате дислокации беспорядочно расположенные внутри зерен перегруппировываются в дислокационные стенки с образованием ячеистой структуры (рис.2.5).

Рис.2.5. Перегруппировка одноименных дислокаций (полигонизация).

Перераспределение дислокаций скольжением и диффузионным путем, сопровождается их частичной аннигиляцией и образованием областей (полигонов) внутри кристаллитов, свободных от дислокаций и отделенных друг от друга дислокационными малоугловыми границами. При этом ячейки превращаются в субзерна (рис.2.6)

Рис.2.6. Схема коалесценции субзерен: а – исчезновение границ зерен; б – слияние субзерен и изменение их ориентации.

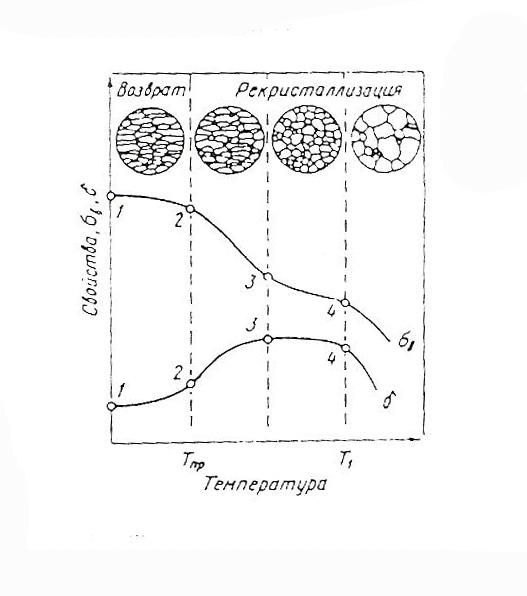

При последующем нагреве происходит изменение микроструктуры наклепанного металла (рис.2.7).

Рис.2.7. Схема изменения структуры и свойства деформированного металла при нагреве: 1-2 - возврат; 2-3 – первичная кристаллизация; 3-4 – собирательная рекристаллизация.

С ростом температуры подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование новых равноосных зерен называется рекристаллизацией.

Процесс рекристаллизации протекает в две стадии. Различают первичную рекристаллизацию, или рекристаллизацию обработки, и собирательную рекристаллизацию. Рекристаллизацией обработки, или первичной рекристаллизацией, называют процесс образования новых равноосных зерен. Новые зерна возникают на границах блоков и старых зерен, т.е. там, где решетка наиболее искажена при наклепе. В результате первичной рекристаллизации наклеп металла снимается, и свойства приближаются к исходным значениям. Плотность дислокаций также уменьшается до первоначального уровня.

Температуру начала рекристаллизации называют температурным порогом рекристаллизации. Она зависит от температуры плавления. По правилу А.А.Бочвара

Трек.= αТпл, (2.1)

где α – коэффициент, зависящий от состава и структуры металла; Трек. и Тпл. – абсолютные температуры рекристаллизации и плавления соответственно. Для технически чистых металлов α = 0,3 – 0,4, для сплавов, α = 0,6 – 0,8. В сплавах примеси взаимодействуют с дислокациями и ограничивают их подвижность, что затрудняет образование зародышей новых зерен и тормозит рекристаллизацию. Поэтому температура рекристаллизации у сплавов выше, чем у чистых металлов.

Последующий рост температуры приводит ко второй стадии процесса – собирательной рекристаллизации, состоящей в росте одних рекристаллизованных зерен за счет соседних рекристаллизованных зерен путем миграции высокоугловых границ. Движущей силой собирательной рекристаллизации является снижение поверхностной энергии. При укрупнении зерен общая поверхность их границ уменьшается, что способствует переходу металла в равновесное состояние.

Размер зерен, образовавшихся в процессе рекристаллизации, оказывает большое влияние на свойства металла. Формирование крупных зерен снижает механические свойства.

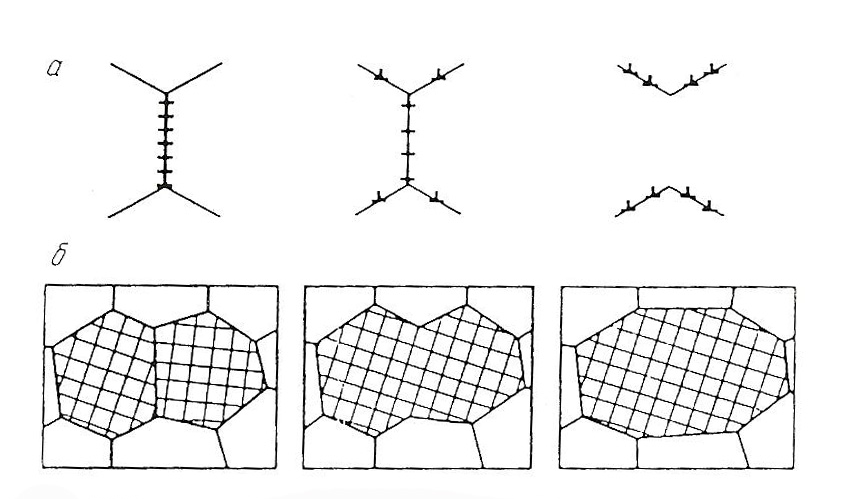

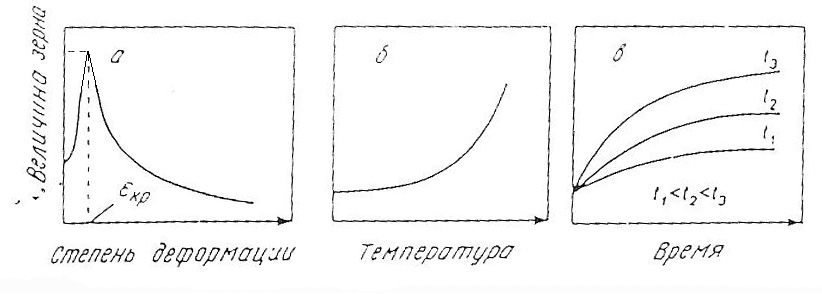

Величина зерна при собирательной рекристаллизации зависит от температуры нагрева, степени предшествующей пластической деформации и, в меньшей степени, от длительности выдержки при нагреве (рис.2.8).

Рис.2.8. Влияние степени деформации (а), температуры (б) и продолжительности нагрева (в) на величину рекристаллизованного зерна: кр- критическая степень деформации.

Наиболее крупные зерна после рекристаллизации образуются при небольшой предварительной деформации (от 1 до 15 %), которую называют критической степенью деформации. При малых степенях деформации имеет место неоднородность наклепа, а, следовательно, неоднородность дефектов решетки и напряжений. При этих условиях границы зерен приобретают возможность быстрого перемещения на относительно большие расстояния, что способствует укрупнению зерна. Критическая степень деформации для железа 5-8%, меди 5%, алюминия 2-3%.

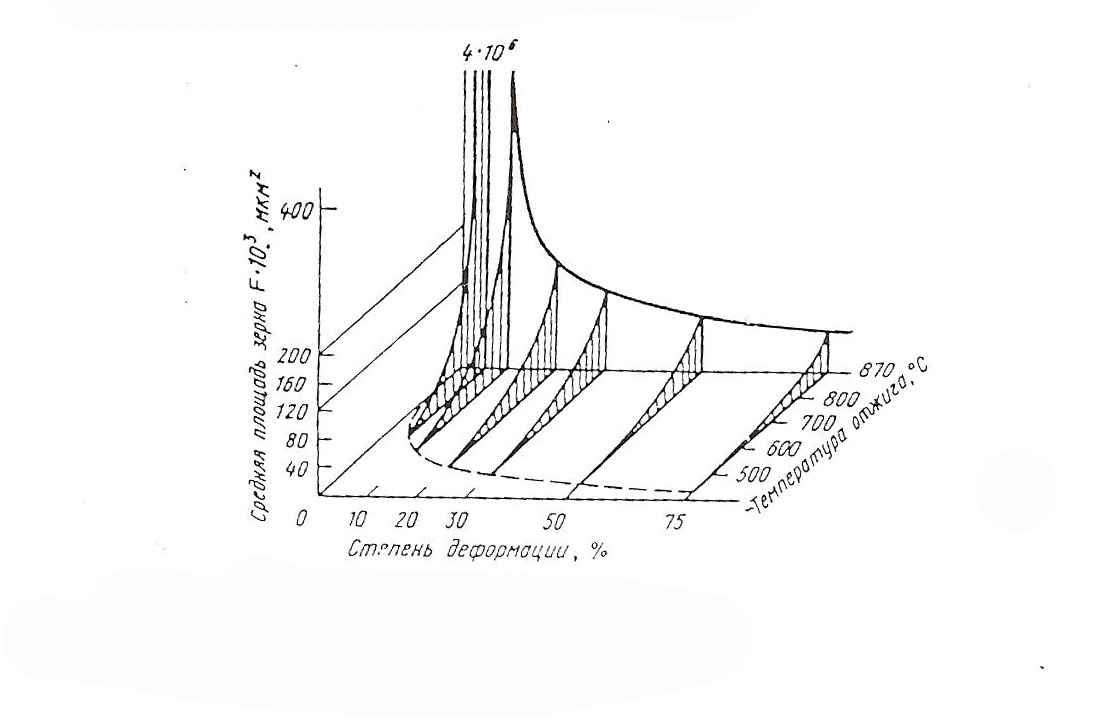

Наглядное представление о влиянии температуры отжига и степени деформации на размер зерна дают пространственные диаграммы рекристаллизации (рис.2. 9).

Рис.2.9. Диаграмма рекристаллизации железа.

С помощью этих диаграмм можно в первом приближении выбрать степень деформации и температуру рекристаллизационного отжига для получения желательной структуры. Для уточнения температуры отжига необходимо учитывать содержание примесей в металле, величину зерна до деформации, скорость нагрева, длительность выдержки и другие факторы.

При отжиге наклепанного металла свойства изменяются обратно тому, как они изменялись при холодной деформации, а именно, показатели сопротивления деформированию (пределы прочности, текучести и твердость) уменьшаются, а показатели пластичности (относительное удлинение и сужение) возрастают.

Понимание процессов, происходящих при холодной пластической деформации и при нагреве деформированного металла, имеет очень большое практическое значение. Прежде всего, это позволяет разделить обработку давлением на холодную и горячую и правильно выбрать температурный режим горячей обработки.

В зависимости от того, при какой температуре (ниже или выше температуры рекристаллизации) проводится обработка металлов давлением, она подразделяется на: а) холодную обработку давлением, если температура обработки ниже температуры рекристаллизации; б) горячую обработку давлением, если температура выше температуры рекристаллизации. При холодной обработке металл наклепывается. При горячей обработке эффект наклепа непрерывно устраняется рекристаллизацией.

Однако, если скорость деформации выше скорости рекристаллизации, имеет место неполное устранение наклепа. Поэтому температура горячей обработки всегда значительно превышает температуру рекристаллизации.

Имеются металлы, которые при комнатной температуре не подвергаются наклепу и испытывают горячую деформацию. Примером являются технически чистые свинец, кадмий или олово, в которых рекристаллизация протекает ниже комнатной температуры. Для молибдена, имеющего температуру рекристаллизации около 900ºC, деформация при нагреве до 800ºC еще является холодной деформацией.