- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Закалка

Целью закалки, как было сказано ранее, является получение неравновесного состояния. Различают два основных вида закалки:

-закалка стали на мартенсит (закалка с фазовым превращением)

-закалка стали и некоторых сплавов (в частности, дюралюминия) на пересыщенный твердый раствор (закалка без фазового превращения)

Рассмотрим, прежде всего, закалку стали на мартенсит, как наиболее распространенную термическую операцию. Для получения мартенсита необходимо правильно выбрать температуру нагрева и скорость охлаждения стали

Температура нагрева при закалке стали

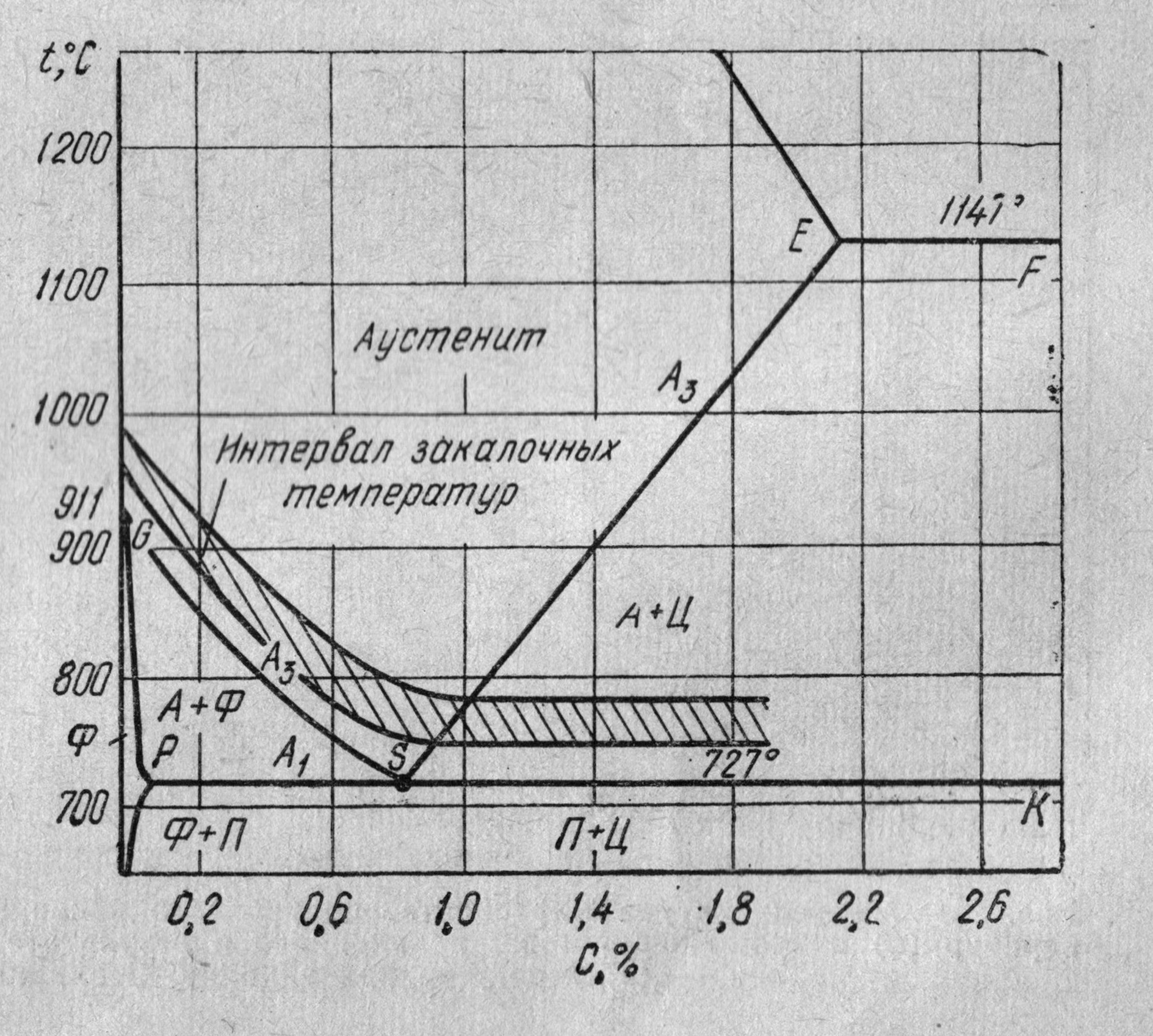

Выбор температуры закалки производится в зависимости от температуры критических точек, как показано на рис 7.19.

Рис 7.19 Оптимальный интервал закалочных температур углеродистой стали

При этом доэвтектоидные стали нагреваются выше температуры точки Асз на 30-40°С, то есть производят полную закалку. Нагрев этих сталей выше температуры точки Ас1, но ниже Асз приведет при последующем быстром охлаждении к структуре неполной закалки, при этом образуется смесь структур мартенсита и феррита. Из-за низкой твердости феррита (HB ~ 800МПa) твердость стали после закалки будет существенно понижена.

Для заэвтектоидных сталей оптимальной является температура нагрева выше температуры точки Ас1, на 30-40°С., то есть выполняют неполную закалку. Почему заэтектоидные стали подвергают неполной закалке? Дело в том, что в этом случае при закалке образуется структура мартенсита закалки и вторичного цементита. При таком сочетании структурных составляющих обеспечивается максимальная твердость стали после закалки, так как твердость цементита (HB ~ 7500МПa) даже выше, чем твердость мартенсита высокоуглеродистой стали (HB ~ 7000МПa). В то же время, при полной закалке заэвтектоидных сталей в структуре образуется большое количество остаточного аустенита, понижающего твердость стали. Кроме того, более высокая температура нагрева вызывает рост зерна.

Нагрев под закалку обычно осуществляют в электрических печах. Часто так же применяют нагрев в ваннах с солевым расплавом. В этом случае нагрев происходит гораздо быстрее и поверхность детали не окисляется. В крупносерийном производстве часто используют нагрев деталей (валов, зубчатых колес) токами высокой частоты (ТВЧ). При этом нагрев осуществляется за несколько секунд, и все операции нагрева и последующего охлаждения могут быть автоматизированы.

Скорость охлаждения при закалке и способы закалки.

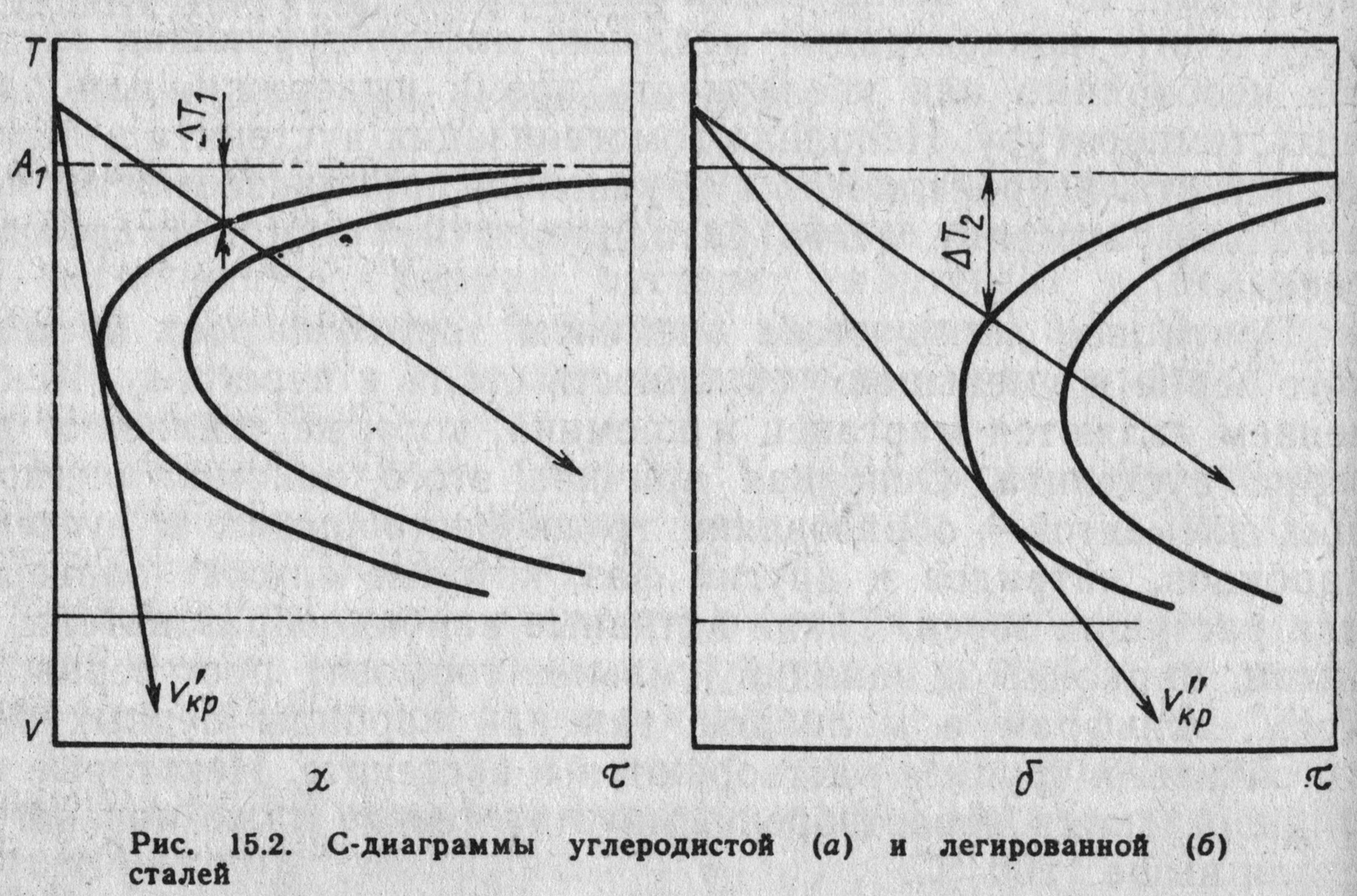

Наиболее ответственной операцией при закалке является охлаждение, которое должно осуществляться со скоростью выше критической для получения структуры мартенсита. Критическая скорость зависит от структуры стали (например, укрупнение зерна приводит к понижению Vкр), но в наибольшей степени она зависит от химического состава стали: при легировании стали в большинстве случаев критическая скорость закалки существенно уменьшается. Это обстоятельство позволяет производить охлаждение легированных сталей в масле, что позволяет избежать появления больших закалочных напряжений. Для примера на рис.7.20 приведено схематическое сравнение кривых изотермического превращения аустенита (С-кривых) углеродистой (нелегированной) и легированной сталей. Из рисунка видно, что легирование приводит к сдвигу С-кривых вправо, что уменьшает критическую скорость закалки.

Рис. 7.20. С-диаграммы углеродистой (а) и легированной (б) сталей

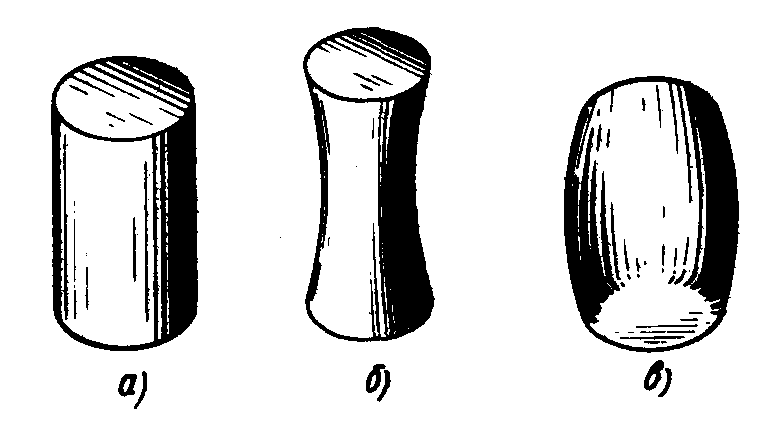

При больших скоростях охлаждения при закалке возникают большие внутренние напряжения, которые могут привести к короблению или растрескиванию деталей.

Причинами возникновения внутренних напряжений являются различие температур по сечению изделия при охлаждении и разновременное протекание фазовых превращений в разных участках изделия. О6разующиеся от этих причин напряжения соответственно называются термическими и фазовыми напряжениями (рис.7.21).

Рис..7.21. Схема деформации образца при термообработке: а — начальная форма; б — деформация образца от фазовых напряжений; в — деформация образца от термических напряжений

Фазовые напряжения связаны с тем, что как уже говорилось, мартенсит обладает большим удельным объемом, чем аустенит и перлит.

Для уменьшения их напряжений применяют различные способы закалки представленные на рис 7.22. Во всех способах стремятся достичь высокой скорости охлаждения в диапазоне 650 – 300С (она должна быть выше критической) и значительно снизить скорость охлаждения в диапазоне 300 – 200С (при образовании мартенсита).

Необходимая при закалке скорость охлаждения достигается рациональным выбором охлаждающей среды. Наиболее распространенными средами являются вода и минеральное масло. Вода является наиболее интенсивным охладителем, масло – более «мягким» и, соответственно, вызывающим меньшие напряжения при закалке

Интенсивность охлаждения закалочной среды количественно оценивается параметром Н. Условно принято, что для спокойной воды Н = 1.

Таблица 7.2 - Интенсивности Н закалки в различных средах

-

Движение

Интенсивность Н закалки для сред:

воздух

масло

вода

соленая вода

Отсутствует

0,02

0,25

1,0

2,0

Среднее

0,05

0,4

1,3

2,5

Сильное

0,08

0,9

2,0

4,0

Наряду с водой и маслом в настоящее время широко применяются полимерные закалочные среды – это водные растворы некоторых полимеров. Такие среды отчасти компенсируют недостатки воды и масла.

В качестве охлаждающих сред в ряде случаев используются расплавы щелочей (температуры 250 -300ºС) и солей (температуры 500 – 600ºС)

Рис. 7.22 Кривые охлаждения для различных способов закалки, нанесенные на диаграмму изотермического распада аустенита: 1- непрерывная закалка в одном охладителе; 2 — прерывистая закалка в двух средах; 3—ступенчатая закалка; 4 — изотермическая закалка

Закалка в одном охладителе (простая непрерывная закалка) (1). Этот метод наиболее прост и широко применяется. Закалка углеродистых сталей осуществляют в воду, так как критическая скорость у них весьма велика. Легированные стали обычно закаливают в масле

Закалка в двух средах (прерывистая закалка) (2). Этот метод заключается в предварительном охлаждении детали в более резком охладителе (например, в воде) до температуры около 300ºС. и последующим охлаждением в более мягкой среде (например, в масле). Прерывистая закалка в двух средах обеспечивает приближение к оптимальному режиму охлаждения 1. Недостатком прерывистой закалки является трудность установления момента переноса изделия из одной среды в другую для различных изделий, имеющих, как правило, различную толщину по сечению.

Ступенчатая закалка (3). При этом способе деталь после нагрева переносят в среду с температурой несколько выше температуры точки Мн выдерживают в ней для выравнивания температуры по всему сечению и дальнейшее охлаждение осуществляют на воздухе.

Изотермическая закалка (4). Отличием этого вида закалки от ступенчатой является длительность выдержки выше температуры точки Мн в нижней части области промежуточного превращения. Время выдержки должно быть достаточно для превращения аустенита в бейнит. Такая структура обеспечивает высокую прочность, пластичность и вязкость стали, т. е. высокую конструктивную прочность. Вместе с этим значительно снижается деформация изделий вследствие ликвидации термических напряжений. Фазовые (структурные) напряжения также уменьшаются в связи с тем, что превращение аустенита в бейнит происходит постепенно в течение длительного времени. Поэтому для легированных сталей изотермическая закалка находит довольно широкое применение.

Для охлаждения при изотермической закалке обычно используются расплавленные соли и щелочи разного состава. Охлаждение в расплавах щелочей (если нагрев под закалку производить в хлористых солях) позволяет получить чистую поверхность после термообработки. Такой способ закалки называется светлой закалкой.

Обработка стали холодом.

Высокоуглеродистые (как и многие легированные) стали имеют температуру точки Мк ниже 0°С. Поэтому после закалки в структуре стали наряду с мартенситом наблюдается в большом количестве остаточный аустенит, который снижает твердость и ряд других свойств стали. Для устранения остаточного аустенита проводят дополнительное охлаждение детали в области отрицательных температур до температуры несколько ниже температуры точки Мк стали. Обычно для этого используется сухой лед.

Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, иначе аустенит стабилизируется и эффект обработки будет незначителен. Увеличение твердости после обработки холодом обычно составляет 1...4 НRС. После обработки холодом дают низкий отпуск.

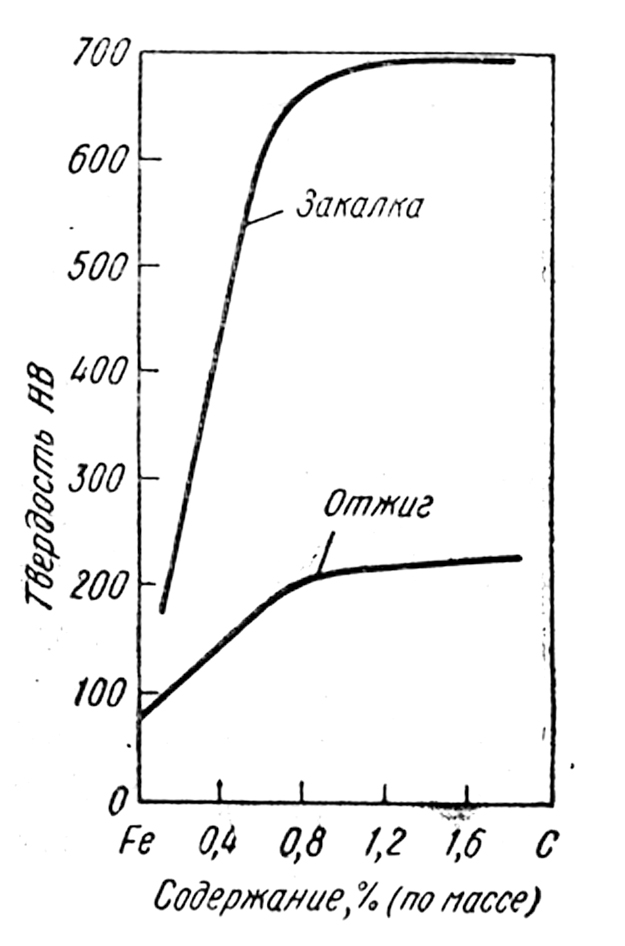

Закаливаемость и прокаливаемость стали

Под закаливаемостью стали понимают способность увеличивать твердость при закалке. Эта способность зависит, в основном, от содержания углерода в стали, как показано на рис. 7.23.

Рис. 7.23 Влияние содержания углерода на твердость стали при закалке и отжиге

Низкоуглеродистые стали (С<0,2%) практически не закаливаются, т.е. их твердость в результате закалки увеличивается незначительно.

Под прокаливаемостью понимают способность стали приобретать структуру мартенсита при закалке на определенную глубину от поверхности. Прокаливаемость зависит прежде всего от содержания легирующих элементов в стали. Большинство легирующих элементов увеличивают прокаливаемость. Одной из главных характеристик прокаливаемости стали является критический диаметр D кр – это максимальный диаметр вала, который прокаливается при закалке насквозь (до сердцевины) в данном охладителе. Например, для стали 40 при закалке в воде D кр = 10мм, а для стали 40ХГ (легированной хромом и марганцем) D кр = 25мм

Отпуск

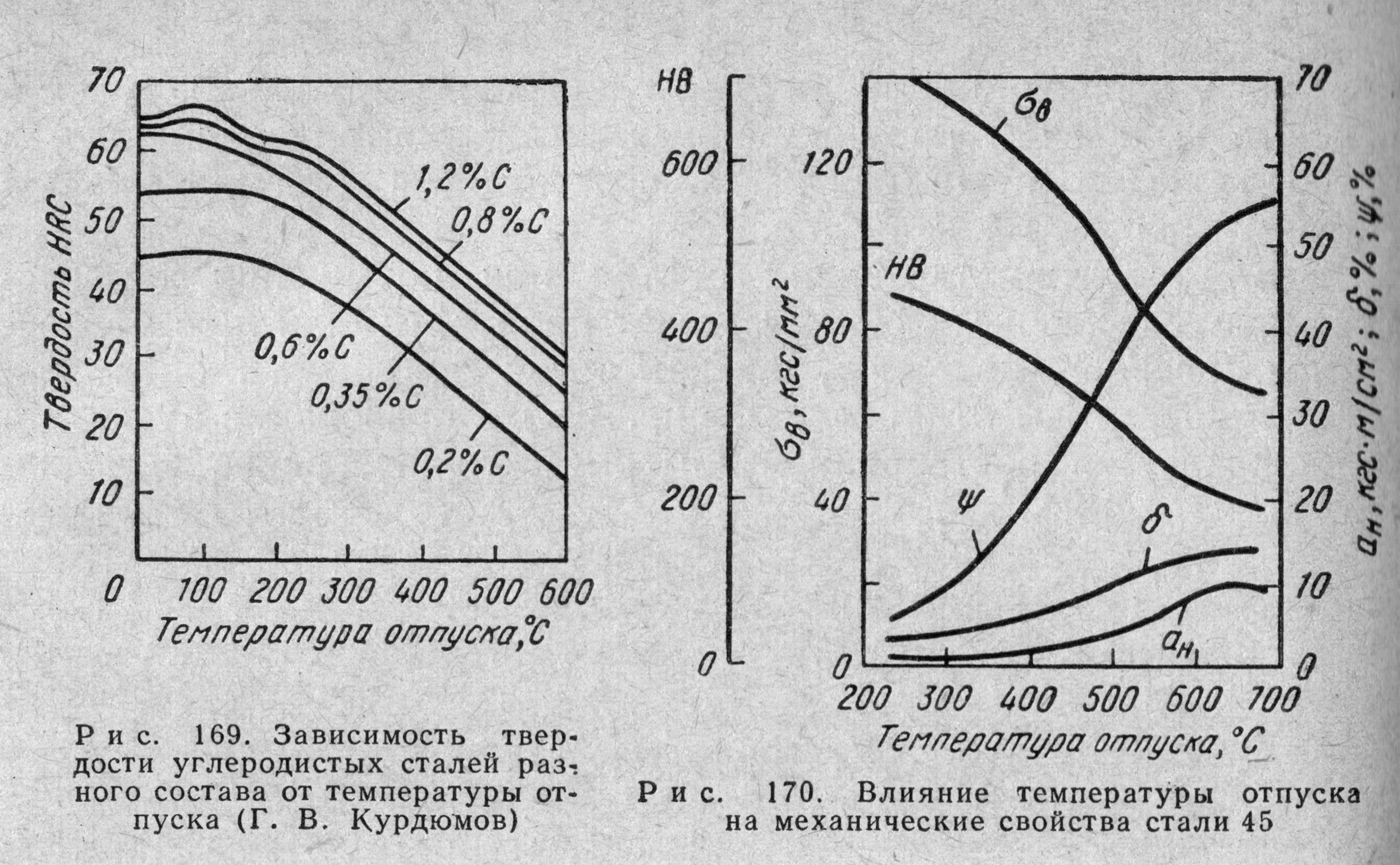

При нагреве закаленной стали в ее структуре происходят, как было рассмотрено выше, фазовые и структурные изменения, основным содержанием которых является распад мартенсита на феррито – цементитную смесь и последующая коагуляция продуктов распада.. При этом механические свойства стали изменяются, как схематично показано на Рис 7.12

Рис 7.24 Изменение механических свойств стали 45 при отпуске: HB – твердость, σВ- временное сопротивление разрыву, δ и ψ –относительное удлинение и сужение, аН- ударная вязкость.

Важно иметь в виду, что в процессе отпуска снижаются внутренние напряжения, возникающие при закалке.

В зависимости от температурного интервала принято различать три вида от пуска: низкий при 120—250°С, средний—при 350—450°С и высокий—при 500—680°С.

Низкий отпуск применяют чаще всего при термообработке инструмента. Как видно из рис. 7.24, при этом сохраняется высокая твердость – качество, наиболее важное для инструмента. Задача отпуска в этом случае – снизить внутренние напряжения, возникшие при закалке – они уменьшаются на 20 – 30%.

Средний отпуск применяют, в основном для термообработки упругих элементов конструкции – пружин, рессор и т.д. Возникающая при этом структура троостита отпуска обладает высоким пределом упругости. Для пружин и рессор очень важной характеристикой является также выносливость - способность длительно работать в условиях циклических нагрузок.

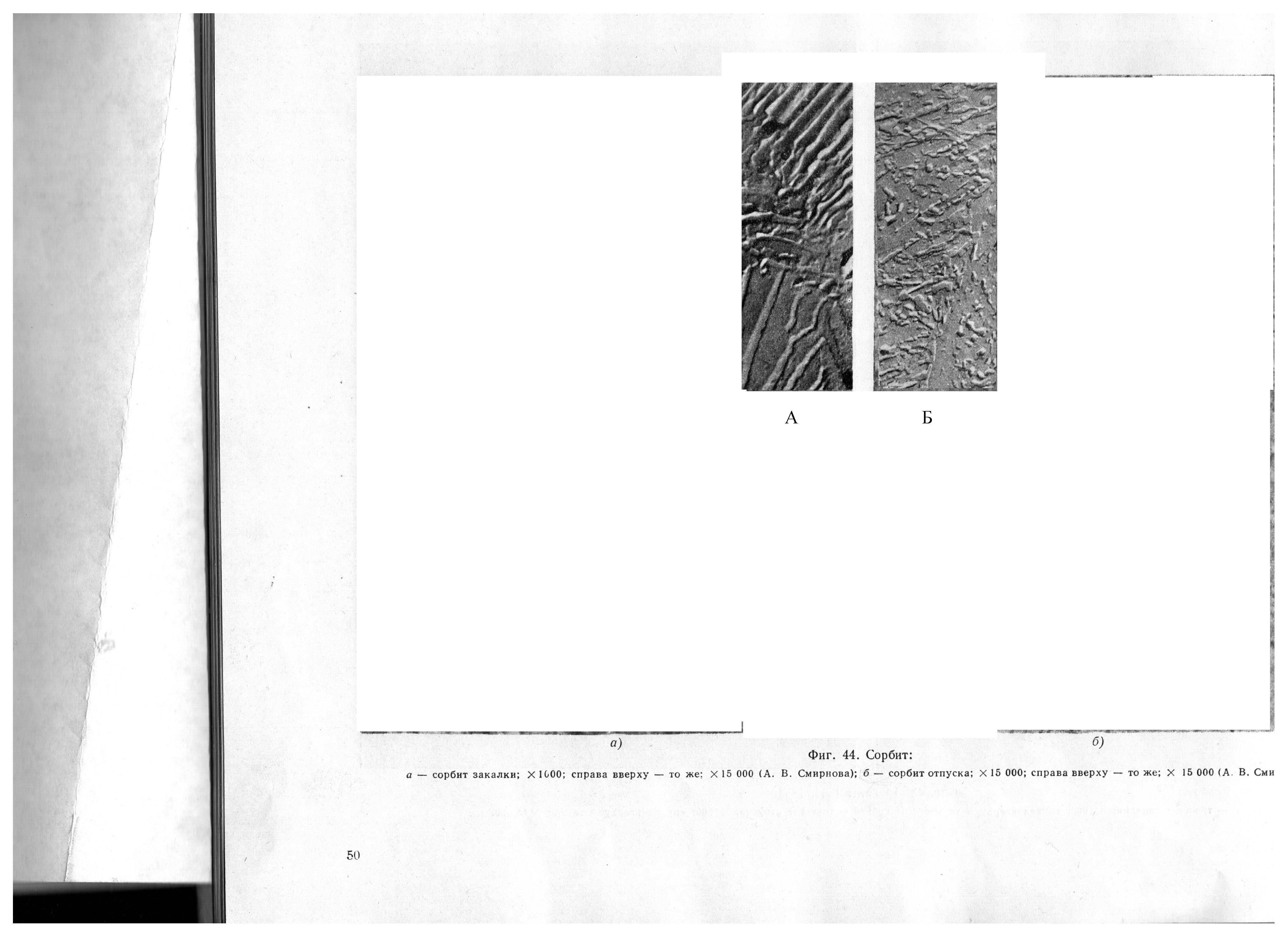

Высокий отпуск применяют для ответственных деталей машин, которые изготавливают из среднеуглеродистых сталей (0,3 – 0,4%С). При отпуске в диапазоне 500 – 600°С обеспечивается наилучшее сочетание прочности и вязкости стали и поэтому комплексную термическую обработку, состоящую из полной закалки и высокого отпуска конструкционных сталей, называют термическим улучшением. В результате высокого отпуска в стали формируется структура сорбита отпуска (рис.7.25), в которой цементит имеет форму зерен, глобул (а не пластинок, как это имеет место в сорбите, образующемся при охлаждении из аустенита). При высоком отпуске практически полностью устраняются внутренние напряжения, возникшие при закалке.

Рис 7.25. Структура сорбита закалки (А) и отпуска (Б)

Продолжительность выдержки при отпуске устанавливают с таким расчетом, чтобы обеспечить стабильность свойств стали. Обычно от температуры отпуска детали охлаждают на спокойном воздухе.

Таблица 7.3 - Типичное применение различных видов отпуска

-

Вид отпуска

Диапазон температур

Получаемая структура

Стали

Среднее содержание углерода,%

Типовое назначение

Низкий

170- 250

Мартенсит отпуска

0,7 - 1

Режущий, штамповый инструмент

Средний

350 - 400

Троостит отпуска

0,5 – 0,6

Пружины, рессоры

Высокий

500- 650

Сорбит отпуска

0,3 – 0,4

Валы, зубчатые колеса