- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

9.3 Сплавы на основе титана

Титан – металл серебристо-белого цвета, имеющий малую плотность (4,5 г/см3). Температура плавления титана в зависимости от степени его чистоты 1668±4°С.

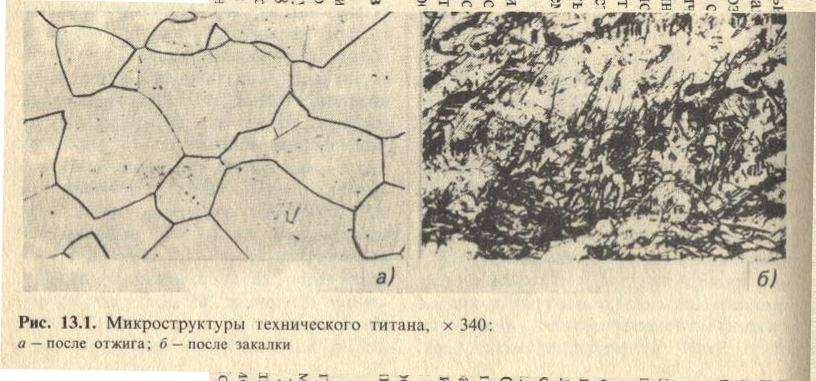

Титан имеет две полиморфные модификации: a-титан с ГПУ решеткой и высокотемпературную модификацию b-титан с кубической ОЦК решеткой. Температура полиморфного a«b превращения составляет 882°С. Полиморфное превращение при медленном охлаждении происходит по нормальному механизму с образованием полиэдрической структуры (рис. 9.17, а), а при быстром охлаждении – по мартенситному механизму с образованием игольчатой структуры (рис. 9.17, б).

Рис. 9.17 Микроструктуры технического титана, х340: а – после отжига; б – после закалки

Отличительными особенностями титана являются хорошие механические свойства, малая плотность, высокая удельная прочность и коррозионная стойкость. Низкий модуль упругости титана, почти в 2 раза меньший, чем у железа и никеля, затрудняет изготовление жестких конструкций. Для повышения жесткости приходится увеличивать толщину деталей и их массу. Титан обладает высокой прочностью и удельной прочностью не только при температуре 20-25°С, но и в условиях глубокого холода. При температуре жидкого гелия временное сопротивление титана равно 1250 МПа. При этом, если содержание водорода мало (£ 0,002%), титан сохраняет высокую пластичность (относительное удлинение 15-20%).

Пластическая деформация значительно повышает прочность титана. При степени деформации 60-70% прочность увеличивается почти в 2 раза. Для снятия наклепа проводят рекристаллизационный отжиг при температуре 650-750°С.

При повышении температуры титан активно поглощает газы: начиная с 50-70 °С – водород, свыше 400-500 °С – кислород и с 600-700 °С – азот, окись углерода и углекислый газ. Высокая химическая активность расплавленного титана требует применения при плавке и дуговой сварке вакуума или атмосферы инертных газов. Вместе с тем благодаря способности к газопоглощению при повышении температуры титан нашел применение в качестве геттерного материала в радио- и электронной промышленности. Геттеры предназначены для повышения вакуума электронных ламп.

Титан обладает высокой коррозионной стойкостью, так как на его поверхности образуется стойкая пассивная пленка TiO2, прочно связанная с основным металлом. Благодаря оксидной пленке титан и его сплавы не подвергаются коррозии в атмосфере, пресной и морской воде, устойчивы против кавитационной коррозии и коррозии под напряжением, а также в кислотах органического происхождения. Из-за высокой химической активности расплавленного титана его выплавку, разливку и дуговую сварку производят в вакууме или в атмосфере инертных газов.

Титан относится к числу химически активных металлов, поэтому легко взаимодействует с примесями. Механические свойства зависят от наличия примесей, особенно водорода, кислорода, азота и углерода, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: гидриды, оксиды, нитриды и карбиды. Небольшое количество кислорода, азота и углерода повышает твердость, временное сопротивление и предел текучести, однако при этом значительно уменьшается пластичность, снижается коррозионная стойкость, ухудшаются свариваемость, способность к пайке и штамповке. Поэтому содержание этих примесей в титане ограничено сотыми, а иногда тысячными долями процента. Аналогичным образом, но в меньшей степени, оказывают влияние на свойства титана железо и кремний. Очень вредная примесь в титане – водород. Присутствуя в весьма незначительном количестве, водород выделяется в виде тонких хрупких пластин гидридов на границе зерен, что значительно повышает хрупкость титана. Водородная хрупкость наиболее опасна в сварных конструкциях из-за наличия в них внутренних напряжений. Допустимое содержание водорода в техническом титане находится в пределах 0,008-0,012%.

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим восстановлением из четыреххлористого титана металлическим магнием. Полученную при этом титановую губку размалывают в порошок, прессуют и спекают или переплавляют в дуговых печах в атмосфере инертных газов или вакууме.

Для уменьшения количества примесей и более равномерного их распределения по сечению слитка рекомендуется его двух-трех разовая переплавка. Характерную для титановых слитков крупнозернистую структуру измельчают путем модифицирования цирконием или бором.

Полученный в результате переплава технический титан маркируют в зависимости от содержании примесей ВТ1-00 (å примесей £ 0,398%), ВТ1-0 (å примесей £ 0,55%).

Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. По удельной прочности в интервале температур 300-600 °С сплавы титана не имеют себе равных; при температуре ниже 300°С они уступают алюминиевым сплавам, а выше 600°С – сплавам на основе железа и никеля. Легирование титана Fe, Al, Mn, Cr, Sn, V, Si повышает его прочность, но одновременно снижает пластичность и вязкость.

Сплавы титана имеют несколько меньшую жаропрочность, чем специальные стали. Рабочая температура их использования не более 500-550°С. При превышении этой температуры титан и его сплавы легко окисляются и интенсивно поглощают газы.

Жаропрочность повышают (Al, Zr, Mo), а коррозионную стойкость в растворах кислот – Mo, Zr, Nb, Ta, Pd. Титановые сплавы имеют высокую удельную прочность sв/g.

Фазовые превращения в титановых сплавах в отличие от чистого титана происходят в некотором температурном интервале. Так как титан обладает полиморфным превращением, то диаграммы состояния титановых сплавов являются сложными. Как и в сплавах железа, характер превращений при кристаллизации из жидкого состояния имеет меньшее влияние на свойства титановых сплавов, чем превращения, обусловленные полиморфизмом титана, т. е. превращением типа Тi β(о.ц.к) ↔Тi α(г.п.у) при охлаждении и нагреве

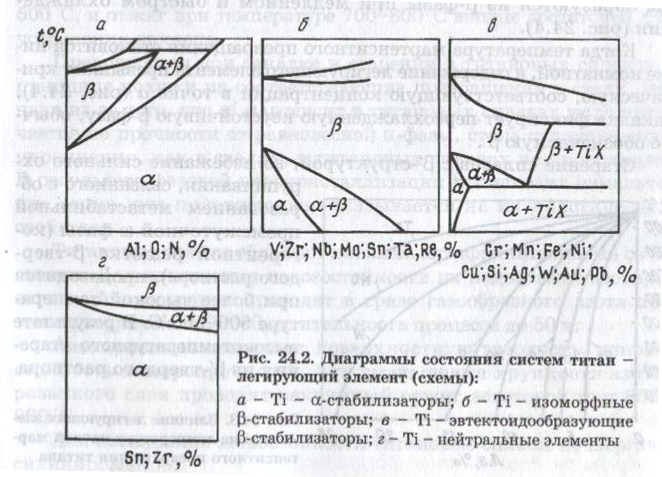

На рис. 9.18 представлены основные типы диаграмм состояния титановых сплавов и влияние легирующих элементов на температуру полиморфного превращения.

а б в г

Рис. 9.18. Диаграммы состояния систем титан – легирующий элемент (схемы): а – Ti – α-стабилизаторы; б- Ti – изоморфные β-стабилизаторы; в – Ti – эвтектоидообразующие β-стабилизаторы; г - Ti – нейтральные элементы

Легирующих элементов по влиянию на полиморфизм титана разделяются на следующие группы:

1. альфа-стабилизаторы: Al, O,N, которые повышают температуру превращения a«b и расширяют область альфа-фазы (рис. 9.18, а). Учитывая охрупчивающее действие азота и кислорода, практическое значение для легирования титана имеет только алюминий. Алюминий является основным упрочняющим легирующим элементом, к тому же имеющим малую плотность. Как правило, все промышленные сплавы содержат алюминий.

2. бета - cтабилизаторы, понижающие температуру превращения α↔β и увеличивающие стабильность β-фазы (рис. 9.18, б и в). По виду диаграмм β-стабилизаторы можно разделить на две группы.

Сплавы Тi с V, Мо, Nb, Та, W не претерпевают эвтектоидного распада, и начиная с некоторой концентрации их в сплаве β-фаза сохраняется не превращенной до нормальной температуры. Эти элементы называют β-изоморфными стабилизаторами (рис. 9.18, б).

Некоторые b-стабилизаторы могут образовывать с титаном интерметаллические соединения типа TiX . Такие сплавы Тi с Сг, Mn,, Fе, Сu, Ni, РЬ, Ве, Со претерпевают эвтектоидное превращение. Эти элементы называют β-эвтектоидными стабилизаторами ( рис. 9.18, в).

3. нейтральные стабилизаторы: Sn, Zr, Hf, Th, не оказывающие существенного влияния на температуру полиморфного превращения и не меняют фазового состава сплавов (рис. 9.18, г).

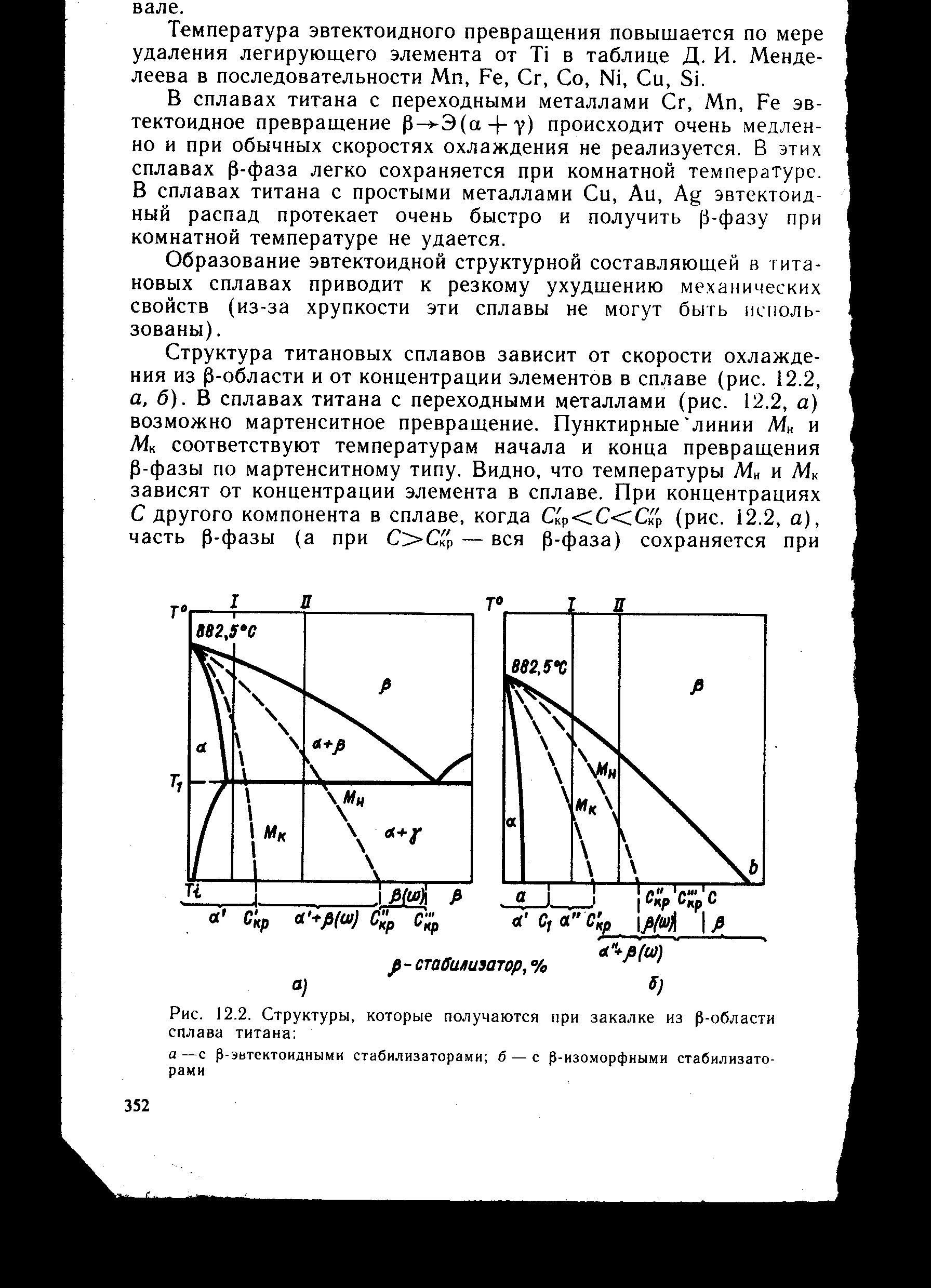

Фазовые превращения b«a в титановых сплавах при быстром охлаждении (закалке) происходят по сдвиговому механизму, типичному для мартенситного превращения. Структура титановых сплавов в процессе закалки зависит от скорости охлаждения из β-области и от концентрации элементов в сплаве (рис. 9.19, а, б).

Рис. 9.19. Структуры, которые получаются при закалке из β-области сплава титана: а) – с β-изоморфными стабилизаторами; б)– с β-эвтектоидными стабилизаторами

В сплавах титана с β-изоморфными и β-эвтектоидными стабилизаторами при закалке образуется игольчатая мартенситная структура, обозначаемая α' (рис. 9.19) или при большей степени легированности - α" (рис. 9.19,б). При нагреве закаленного титанового сплава происходит распад мартенсита: из a¢- и a²-фаз выделяются b-фаза или интерметаллидная фаза – TiX.

Пунктирные линии Мn и Мк соответствуют температурам начала и конца превращения β-фазы по мартенситному типу. Видно, что температуры Мn и Мк зависят от концентрации элемента в сплаве. По мере увеличения концентрации β-стабилизаторов в титановых сплавах происходит снижение температуры начала мартенситного превращения.

При концентрациях С другого компонента в сплаве, когда С'кр<С<С"кр часть β-фазы, а при С"кр < С< С'"кр, когда температура мартенситного превращения становится ниже комнатной, — вся β-фаза сохраняется при комнатной температуре не превращенной. (Концентрации С'кр и С"кр названы первой и второй критической концентрацией соответственно). β-фаза, полученная в этих сплавах при длительном нагружении распадается. Поэтому ее называют механически нестабильной, обычно обозначаемой β(ω). Старение сплавов со структурой β(ω), во избежание сильного охрупчивания, связанного с образованием метастабильной промежуточной ω-фазы (когерентной решетке β-твердого раствора), производится при более высокой температуре 500-550°C

При концентрациях элемента в сплавах больше С (рис.9,б) это явление не наблюдается и β-фазу называют механически стабильной. Однако β-фаза в этих сплавах является термодинамически нестабильной: из нее при нагреве (старении) выделяются дисперсные частицы α-фазы.

Как видно из рис. 9.19, а, б, в зависимости от состава сплава после закалки могут образоваться весьма разные фазы:

при С<С'кР — мартенсит α' (α");

при С'кр>С>С''кР — мартенсит α' (α") + переохлажденный β (ω)-твердый раствор;

при С''кр >С> С'"кр — переохлажденный β(ω)-твердый раствор;

когда С>С'"кр—β-твердый раствор.

Соотношение a- и b-фаз и особенности структурных превращений, происходящих при их термообработке, приняты за основу классификации промышленных титановых сплавов.

Отдельные группы титановых сплавов различаются по величине условного коэффициента стабилизации Кβ, который показывает отношение содержания β-стабилизирующего легирующего элемента к его содержанию в сплаве критического состава. При содержании в сплаве нескольких β-стабилизирующих элементов их Кβ суммируется.

Сплавы с a-структурой (ВТ1, ВТ5) характеризуются невысокой прочностью при комнатной температуре. Поскольку a-стабилизаторы значительно повышают температуру полиморфного превращения, в сплавах с устойчивой a-структурой полиморфное a«b-превращение происходит при высоких температурах, когда реализуется нормальный механизм полиморфного превращения. Переохладить b-фазу до низких температур, при которых возможно мартенситное превращение, в этих сплавах не удается даже при очень больших скоростях . Поэтому сплавы с устойчивой a-структурой нельзя упрочнять термической обработкой.

Недостатком этих сплавов является низкая технологическая пластичность, а достоинством – хорошая свариваемость и высокие механические свойства при криогенных температурах.

Псевдо-a-сплавы (ОТ4,ОТ4-1) сохраняя достоинства a-сплавов, благодаря присутствию небольших количеств b-фазы (до 5%) имеют более высокую технологическую пластичность и хорошо обрабатываются давлением.

Двухфазные (a+b) (ВТ6, ВТ14,ВТ22) - сплавы характеризуются наилучшим сочетанием механических и технологических свойств. Упрочняющая термическая обработка (закалка + старение) применима только к сплавам с (a+b)-структурой. Увеличение количества b-фазы в этих сплавах до 50% обеспечивает им самую высокую прочность этой группы сплавов как в отожженном, так и в закаленном состояниях.

Однофазные b-сплавы отличаются высокой коррозионной стойкостью. Сплав 4201 может заменить благородные металлы – золото, платину. Эти сплавы применяются сравнительно редко. Это связано с необходимостью легирования их большим количеством имеющих высокую стоимость элементов V, Mo, Nb, понижающих удельную прочность сплавов из-за их высокой плотности

Титановые сплавы склонны к повышенному налипанию на инструмент, что в сочетании с их низкой теплопроводностью затрудняет процесс механической обработки. При обработке резанием титановых сплавов целесообразно применение инструмента с твердосплавными пластинами.

При проведении сварки титановых сплавов во избежание появления дефектов в швах, основными из которых являются поры и холодные трещины, необходимо тщательное удаление поверхностной оксидной пленки основного и присадочного материалов. Из-за химической активности титана обязательна защита инертными газами сварочной ванны и остывающих участков от соприкосновения с воздушной атмосферой.

Сплавы титана имеют хорошие литейные свойства - высокую жидкотекучесть, плотность отливок и малую склонность к образованию горячих трещин. Из-за склонности к поглощению газов их плавку и разливку ведут в вакууме или в среде нейтральных газов. Состав титановых сплавов для фасонного литья обычно соответствует составу деформированных сплавов (ВТ5Л, ВТ14Л). Механические свойства литейных сплавов ниже деформируемых. Упрочняющая термическая обработка резко снижает пластичность титановых сплавов и поэтому не применяется.

Термическая обработка титановых сплавов включает в себя: рекристаллизационный отжиг, закалку и старение, а также химико-термическую обработку.

Отжиг титановых сплавов проводят главным образом после холодной деформации. Температура отжига должна быть выше температуры рекристаллизации, но не может превышать границу перехода в b-состояние во избежание роста зерна. Температура их рекристаллизации составляет в среднем 500 °С, и отжиг при температуре 700-800 °С ( с выдержкой от 15 минут до 3 часов) вполне достаточен для устранения наклепа. Тонколистовой прокат рекомендуется отжигать в вакууме для предотвращения насыщения газами и повышения хрупкости.

Обычный отжиг для фазовой перекристаллизации с целью измельчения структуры к титановым сплавам не применим из-за быстрого роста зерна в b-состоянии. С этой целью проводят комбинированный (двойной) отжиг по следующему режиму: 1) нагрев до (a+b)-состояния (~950-1000°С) для частичной перекристаллизации и последующее быстрое охлаждение с целью получения внутрифазового наклепа в результате мартенситного превращения b-фазы и 2) нагрев выше температуры рекристаллизации для снятия этого наклепа (~800°С).

Упрочняющая термическая обработка (закалка + старение) применима только к сплавам с (a+b)-структурой. Закалка состоит в нагреве до b-состояния и охлаждения в воде. При быстром охлаждении образуется игольчатая мартенситная структура, обозначаемая a¢ или при большей степени легированности - a². Кристаллическая структура a, a¢ и a² практически одинакова (г.п.у.), однако решетка пересыщенных твердых растворов a¢ и a² более искажена при высокой скорости охлаждения. Превращения при закалке титановых сплавах в принципе похожи на соответствующие превращения в стали. Однако из-за того, что a¢- мартенсит в титановых сплавах мало отличается по прочности от равновесной a-фазы , столь существенного упрочнения, как в сталях, в титановых сплавах не происходит. Это различие в свойствах железных и титановых сплавов объясняется разной природой пересыщенных фаз: для углеродистой стали мартенсит — пересыщенный твердый раствор типа внедрения, у титановых сплавов — типа замещения. В то же время титановые сплавы с мартенситной структурой обладают весьма высокой пластичностью, так как в результате фазовой перекристаллизции происходит измельчение зерна.

Когда температура мартенситного превращения становится ниже комнатной, а содержание легирующего элемента превышает критическую (в точке С''кр на рис. 9.19) закалка фиксирует переохлажденную неустойчивую β-фазу, обычно обозначаемую β(ω).

При нагреве закаленных титановых сплавов происходит распад α'-фазы, α"-фазы, и метастабильной β(ω)-фазы.

Если при нагреве закаленного титанового сплава происходит распад мартенсита: из a¢- и a²-фаз выделяются дисперсная b-фаза или интерметаллидная фаза - TiX, то говорят об отпуске сплава. Если при нагреве закаленного титанового сплава распадается метастабильная β(ω)-фаза, то говорят о старении. Во время старение сплавов с метастабильной β(ω)-структурой при низких температурах (300 – 350ºC) образуется когерентная решетке β-твердого раствора ω-фаза, охрупчивающая сплавы. Поэтому старение во избежание сильного охрупчивания, связанного с образованием метастабильной промежуточной ω-фазы, производится при более высокой температуре 500-550°C. В результате высокотемпературного старения из метастабильной β(ω)- фазы выделяется дисперсная α-фаза, повышающая прочность при сохранении достаточной пластичности.

Химико-термической обработке (азотированию) титановые сплавы подвергают для повышения износостойкости. Азотирование проводят в среде сухого, очищенного от кислорода, азота. Оно повышает поверхностную твердость, износостойкость, жаропрочность и жаростойкость, тогда как азотирование в аммиаке способствует охрупчиванию в результате насыщения водородом. Азотируют при температуре около 850-950°С, длительностью процесса до 50 ч. При этом на поверхности образуются тонкий нитридный слой и обогащенный азотом a-твердый раствор. Толщина нитридного слоя равна 0,06 - 0,2 мм, HV 12000. Глубина слоя обогащенного азотом a-твердого раствора равна 0,1 - 0,15 мм, , HV 5000-8000. Для устранения хрупкого нитридного слоя рекомендуется проводить вакуумный отжиг (при температуре 800-900°С).

Для повышения жаростойкости титановые сплавы подвергают силицированию и другим видам диффузионной металлизации.

Титановые сплавы относятся к материалам, практически идеально подходящим для строительства судов и морских сооружений (оборудование подводных лодок, надводных кораблей, морских платформ для добычи нефти, газа со дна океанов). Это связано с тем, что они способны выдерживать высокие механические нагрузки, отличаются хорошей свариваемостью, удовлетворительной технологической пластичностью, не подвергаются коррозии в атмосфере, пресной и морской воде, устойчивы против коррозии под напряжением коррозии и связанной с явлением кавитации. На титан и его сплавы не налипают ракушки, которые резко повышают сопротивление судна при его движении. Титановая обшивка не требует окраски.

В судостроении используются титановые сплавы ВТ23, ВТ23М, ВТ14, ВТ5Л, ВТЗ-1Л. Из заготовок, таких как титановые плиты и прутки, изготавливают гребные винты, валы, обшивку корпусов судов, подлодок. Титановые листы идут на производство корпусов глубоководных аппаратов. В свою очередь титановый лист идет на производство теплообменников, глушителей для двигателей подводных лодок, дисков различных измерительных приборов. Малый удельный вес титанового сплава делает корабли максимально маневренными, а стойкость материала к соленой воде дает возможность в разы сократить периодичность технического обслуживания подводных частей судна. Наряду с этим, титановые сплавы типа ВТ6 применяются для изготовления лопаток первых ступеней ротора и шатунов для морских газотурбинных двигателей корабельных энергоустановок.

Титан широко применяется в ракетно-космической технике, в авиации и транспортном машиностроении, где особенно важную роль играют малая плотность в сочетании с высокой прочностью и сопротивляемостью коррозии. Оборудование для химической промышленности из титановых сплавов характеризуется высокой долговечностью и низкими затратами на текущий ремонт. Благодаря высокой стойкости к хлоридному воздействию титановые контейнеры целесообразно использовать для захоронения радиоактивных отходов в специальных подземных шахтах и галереях.

Контрольные вопросы:

Какие элементы расширяют область a-фазы?

Какие элементы - b-стабилизаторы?

Какие элементы - b-стабилизаторы являются эвтектоидообразующими?

Какие элементы не оказывают влияния на температуру полиморфного превращения?

Какими путями может происходить полиморфное превращение b®a?

Почему титановые сплавы не подвергают обычному отжигу?

К каким сплавам применима упрочняющая термическая обработка ?

Какая структура образуется в результате закалки?

Сравните мартенсит в стали и мартенсит в титановых сплавах.

Какие превращения происходят в структуре при старении?

С какой целью производят азотирование титановых сплавов?