- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Тема 9 Цветные сплавы

9.1 Сплавы на основе меди

Медь (Cu) – металл красновато-розового цвета, мягкий и пластичный, обладает высокими показателями тепло- и электропроводности. Плотность 8,96 г/см3; температура плавления 1083ºC; твердость по Бринеллю НВ 350 МПа. Медь кристаллизуется в гранецентрированной решетке и не имеет полиморфных превращений.

На воздухе при наличии влаги и углекислого газа медь окисляется, покрываясь пленкой патины зеленого цвета, которая является щелочным карбонатом меди (CuOH)2CO3, и которая предохраняет ее от дальнейшего разрушения.

Медь хорошо деформируется и сваривается точечной и роликовой сваркой. Наиболее надежный способ соединения медных изделий - пайка припоями. Хорошо полируется. Из-за своей мягкости плохо обрабатывается режущим инструментом. Имеет плохие литейные свойства.

В мировой практике 80% меди извлекают из концентратов пирометаллурическими методами, основанными на расплавлении всей массы материала. Вреднейшими примесями меди являются висмут и свинец.

Из-за низких значений предела текучести и высокой стоимости чистая медь как конструкционный материал не применяется. Около половины производимой меди используется в электротехнике и радиотехнике, а вторая половина - служит основой медных сплавов (латуней, бронз, медно-никелевых сплавов).

Латунями называются сплавы меди с цинком. Плотность латуней 8,20-8,60 г/см3.

В сухом помещении латунь долго сохраняет цвет и блеск. На открытом воздухе латуни неустойчивы, быстро теряют блеск и темнеют.

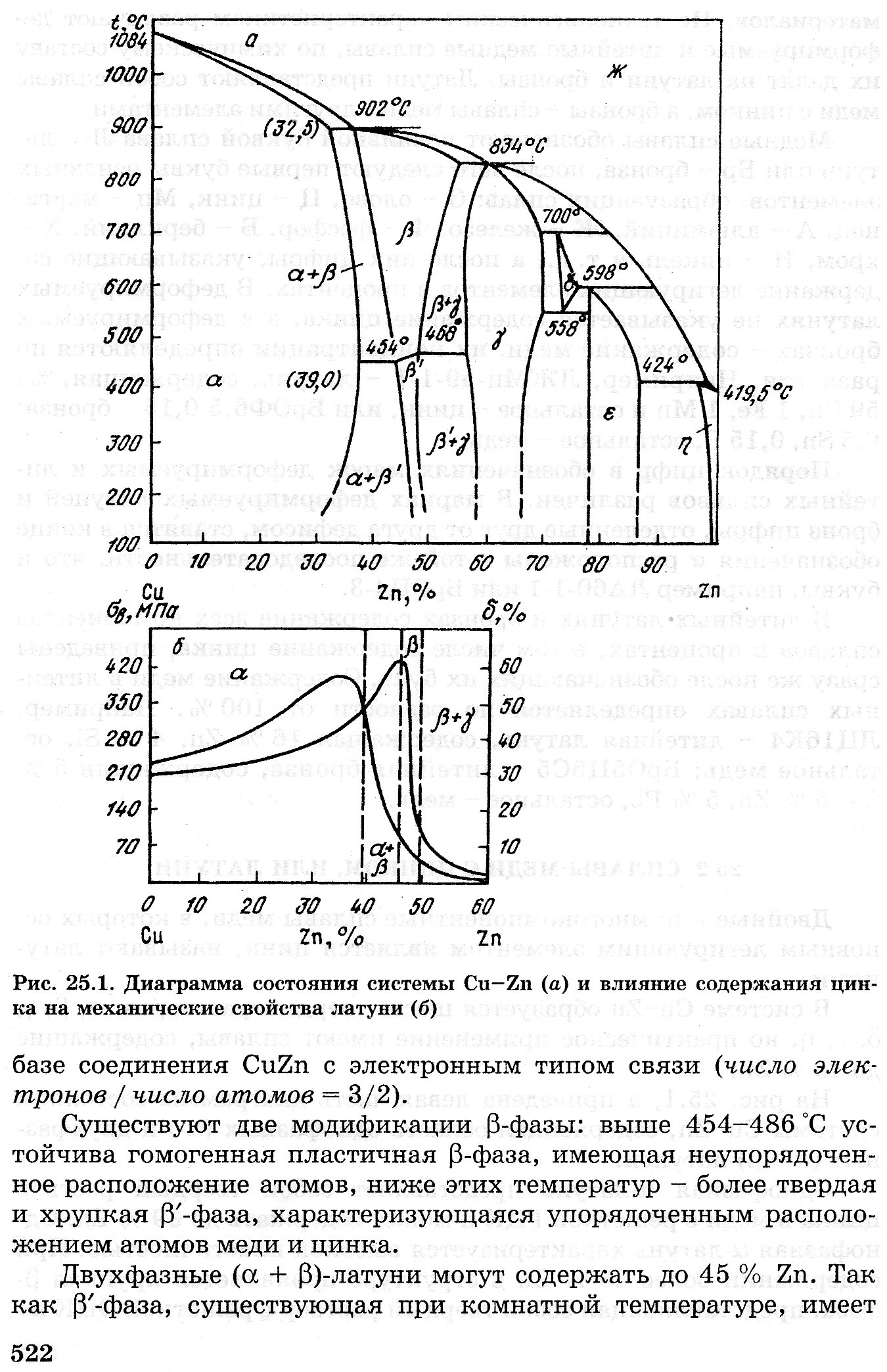

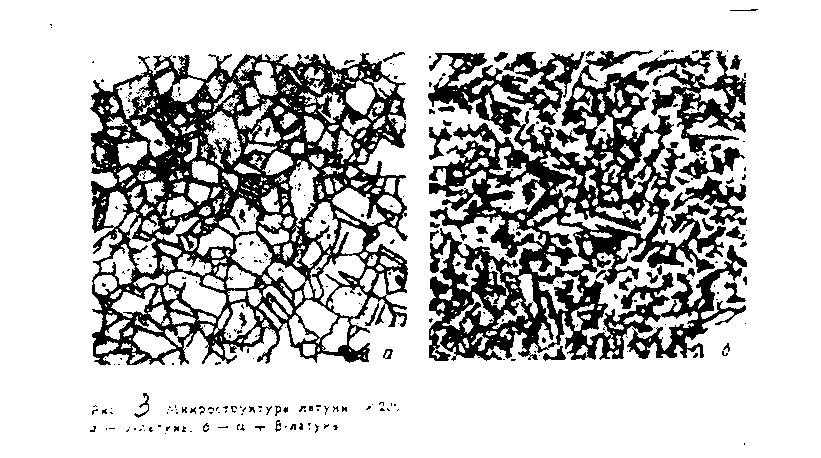

На рис.9.1 а, б приведен участок диаграммы сплавов системы Cu-Zn и механические свойства латуней в зависимости от содержания цинка. Из диаграммы видно, что Zn растворяется в меди до 39%, образуя α- твердый раствор. Сплавы, содержащие свыше 39% Zn в структуре, кроме α-фазы содержат избыточную β'-фазу, которая представляет собой соединение особого типа CuZn. Сплавы, содержащие от 39 до 46% Zn, - двухфазные. Избыточная β'- фаза является твердой и хрупкой составляющей. Ввиду этого практическое использование находят латуни, содержащие не более 43% Zn. Структура однофазной α -латуни и двухфазной (α+ β )-латуни показана на рис.9.2.

Рис.9.1. Диаграмма состояния Cu - Zn (а) и зависимость механических свойств латуней от содержания цинка (б)

Рис. 9.2. Микроструктура латуни: а – α-латунь; б – α+β латунь. х200

По составу латуни делят на простые и специальные. Простые (α-латуни) представляют собой двойные сплавы меди с цинком. В марках этих латуней Л62, Л68, Л80, Л90 цифры показывают содержание меди. Цинк дешевле меди. Чем больше цинка в латуни, тем ниже ее стоимость.

Специальные латуни легируют дополнительно алюминием, железом, никелем или марганцем для увеличения прочности. Если предел прочности при растяжении простой латуни марки Л60 (60% меди и 40% цинка) в кованом состоянии 350-400 МПа, то у специальных латуней предел прочности может достигать 800 МПа, т.е. вдвое выше предела прочности низкоуглеродистой стали.

По назначению латуни делят на литейные и деформируемые. Ввиду узкого интервала температур кристаллизации литейные латуни не склонны к ликвации. При кристаллизации имеют значительную сосредоточенную усадку. Поэтому латунные отливки могут быть получены с высокой плотностью. Литейные латуни отливают в землю, в кокиль, под давлением, они идут на изготовление арматуры и деталей для судостроения, гаек нажимных винтов для сложных условий работы, втулок, вкладышей и подшипников.

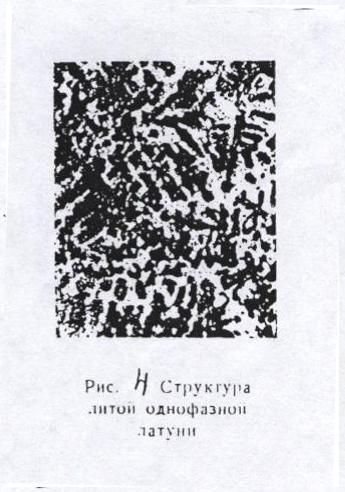

В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его название. Например, ЛЦ40Мц3А содержит 40% Zn, 3% Mn, 1% Al. Структура однофазной литой латуни показана на рис.9.3.

Рис. 9.3 . Структура литой однофазной латуни. х200

Холодным деформированием из однофазных α-латуней изготовляют ленты, проволоку, гильзы патронов, трубки теплообменников. Из двухфазных ()-латуней изготовляют листы, прутки и другие заготовки деформированием при температуре выше 500С. Обрабатываемость резанием латуней улучшается присадкой в состав латуни небольшого количества свинца, например, латунь марки ЛС59-1 называют автоматной латунью. Латуни, легированные оловом (ЛО70-1, ЛО62-1) , обладают высокими коррозионными свойствами и называются морскими латунями.

Детали, изготовленные из латуней деформированием, при содержании более 20% Zn подвержены “сезонному” растрескиванию во влажном воздухе при наличии в атмосфере следов аммиака. Саморастрескивание происходит из-за предпочтительной коррозии латуней по границам зерен в зоне неравномерного распределения примесей. Для предотвращения растрескивания детали отжигают при температуре ниже температуры рекристаллизации (175 - 300С).

Двойные деформируемые латуни маркируют буквой Л (латунь), за которой следует число, показывающее содержание меди в процентах; например, в сплаве Л62 имеется 62% Сu и 38% Zn. В марках легированных латуней кроме цифры, показывающей содержание меди, даются буквы и цифры, обозначающие название и количество в процентах легирующих элементов. Для их обозначения ставятся буквы, являющиеся начальной буквой названия элементов (О - олово, С - свинец, Ж – железо, Ф – фосфор, Ц – цинк, Мц – марганец, К - кремний). Количество этих элементов обозначается соответствующими цифрами после числа, показывающего количество меди в латуни; например сплав ЛАЖ60-1-1 содержит 60% Cu, 1% Al, 1% Fe, 38% Zn.

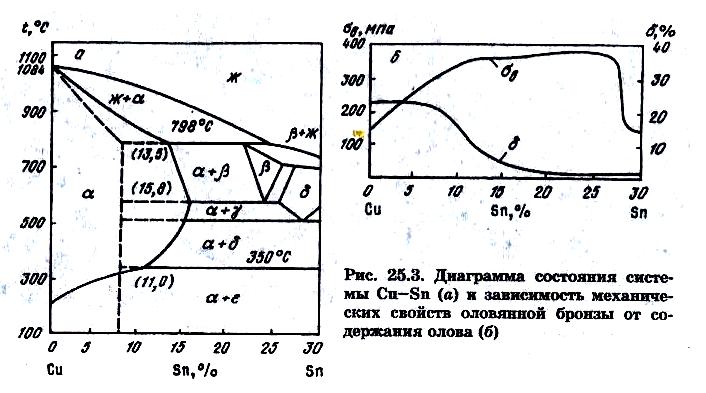

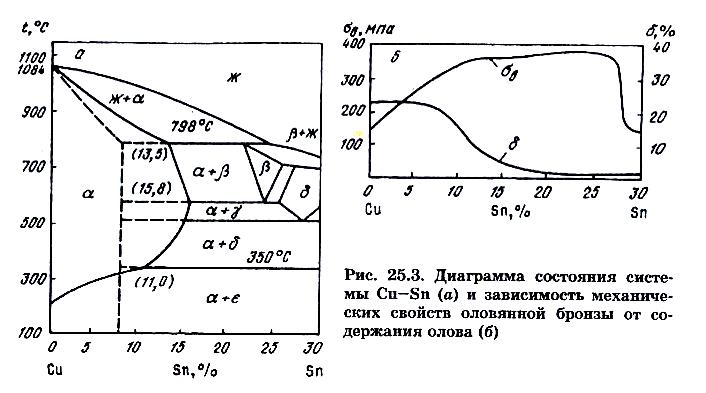

К бронзам относят сплавы меди с любым элементом, кроме цинка. Диаграмма состояния системы Сu – Sn (рис. 9.4 а) характеризуется сравнительно большим интервалом между линиями ликвидуса и солидуса. Поэтому особенностью двухкомпонентных оловянных бронз являются их повышенная склонность к ликвации, вызванная медленно проходящим процессом диффузии, низкая жидкотекучесть и рассеянная пористость.

а б

Рис. 9.4. Диаграмма состояния системы Cu-Sn (а) и зависимость механических свойств оловянной бронзы от содержания олова (б)

В соответствии с диаграммой состояния предельная растворимость олова в меди составляет 15,8%, однако в обычных условиях охлаждения в связи с низкой скоростью диффузии олова уже при его содержании 5-6% в структуре появляется ()-эвтектоид, в котором -фаза представляет собой твердое и хрупкое электронное соединение Cu31Sn8. С появлением -фазы снижаются пластичность и вязкость сплавов (рис. 9.4б). Бронзы с содержанием олова более 12% из-за повышенной хрупкости как конструкционный материал практически не применяются.

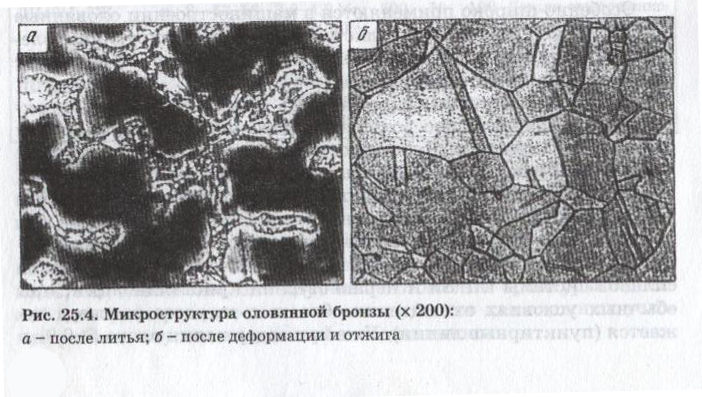

Различают деформируемые и литейные оловянные бронзы. На рис.9.5 приведена микроструктура оловянной бронзы в литом состоянии (а) и после деформации и отжига (б). В литом состоянии (рис.9.5, а) она состоит из твердого раствора -фазы (темный) и эвтектоида () (светлый), который, располагаясь по границам зерен, резко снижает пластичность и вязкость. После деформации и отжига (рис.9.5, б) -фаза располагается в виде игл непосредственно в -твердом растворе.

а б

Рис.9.5. Микроструктура оловянной бронзы (х200): а – после литья; б – после деформации и отжига

Деформируемые бронзы маркируют буквами Бр (бронза), за которыми следуют буквы, а затем цифры, обозначающие название и содержание в процентах легирующих элементов. Например, БрОЦС4-4-2,5 содержит 4% Sn, 4% Zn, 2.5% Pb. В деформируемых бронзах не указывается содержание меди, ее концентрация определяется по разности. Например, БрОФ6,5-0,15 – бронза: 6,5% Sn, 0,15% P, остальное – медь.

В марках литейных бронз содержание каждого легирующего элемента ставится после буквы, обозначающей его название. Например, БрО6Ц6С3 содержит 6% Sn, 6% Zn, 3% Pb. Содержание меди в литейных бронзах определяется по разности от 100%. Например, Бр05Ц5С5 – литейная бронза, содержащая 5% Sn, 5% Zn, 5% Pb, остальное – медь.

Двойные оловянные бронзы дороги и имеют пониженные литейные свойства. Их обычно легируют цинком, свинцом, никелем, фосфором.

Деформируемые оловянные бронзы содержат 3-7 % олова, и после отжига имеют структуру однородного твердого раствора. Благодаря хорошей пластичности они легко подвергаются обработке давлением и поставляются в виде прутков, труб и лент. Этот вид бронз используется также для изготовления различных деталей с высокими упругими свойствами. Их прочность σв = 320-350 МПа при относительном удлинении δ = 30-50%.

При концентрации олова 9-11% в структуре увеличивается количество хрупкой составляющей – эвтектоида, , что исключает возможность пластической деформации. Такие бронзы применяются только в литом состоянии. Литые оловянные бронзы имеют предел прочности σв = 170-200 МПа при относительном удлинении δ = 5-10%.

Литые оловянные бронзы с цинком и свинцом имеют высокие литейные свойства: малую объемную усадку (менее 1 %) и хорошую жидкотекучесть. Введение в оловянную бронзу цинка и свинца приводит к увеличению количества эвтектоида. Эти элементы новых фаз не образуют, так как находятся в твердом растворе. Из бронзы изготовляют сложные отливки, в частности художественное литье. Высокая коррозионная стойкость позволяет использовать литейные бронзы в качестве арматуры, работающей в агрессивных средах и обладающей высокой электропроводностью и теплопроводностью.

Среди литейных оловянных бронз следует выделить колокольную бронзу. Наилучшим колокольным сплавом является двухкомпонентная бронза, содержащая 20-22% олова и не более 1-2% примесей. Звучание колокольной бронзы определяется содержанием интерметаллидной фазы Cu31Sn8. Чем выше ее доля в сплаве, тем чище, звонче, мелодичнее звук. Однако эта фаза обладает исключительной хрупкостью. При 32%-ном содержании олова колокол не выдержал бы и одного удара. Сплав с 22%-ным содержанием олова находится на границе области допустимой хрупкости.

На звучании колокола плохо сказываются примеси, которые резко снижают акустические характеристики бронзы. Содержание примесей не должно превышать 2%, а в особо ответственных случаях – 1%. Примеси алюминия, висмута, мышьяка дают себя знать, даже если их содержание исчисляется в сотых долях процента.

Наличие включений твердого эвтектоида обеспечивает высокую стойкость против истирания, а мягкие частицы облегчают «приработку» и образуют на поверхности мельчайшие каналы, по которым может циркулировать смазка. Поэтому бронзы, содержащие 9-10 % олова, являются одним из лучших антифрикционных материалов и применяются для изготовления подшипников скольжения. Для улучшения антифрикционных свойств в состав бронз вводят свинец.

Из безоловянных бронз наибольшее применение нашли алюминиевые, кремниевые, свинцовые и берилливые бронзы

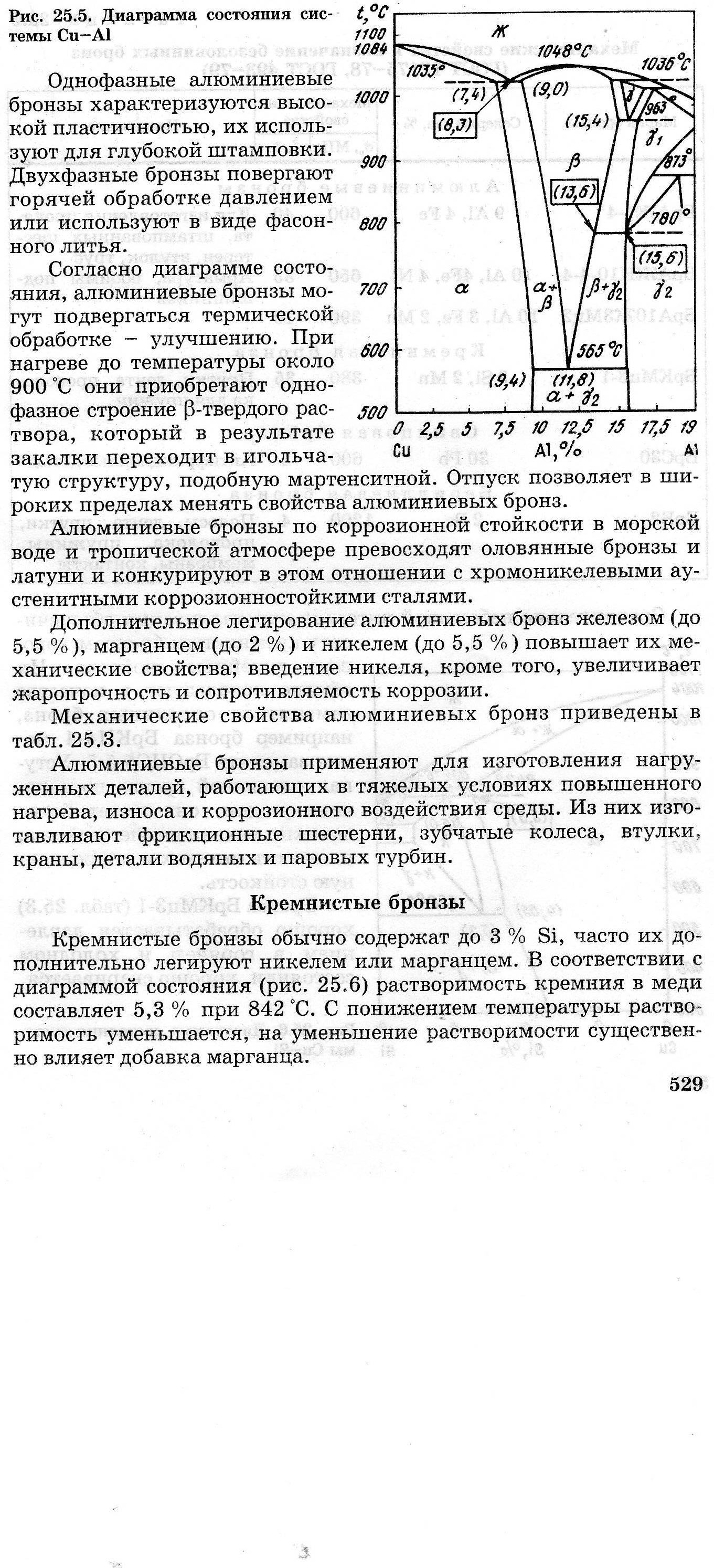

Алюминиевые бронзы, как и оловянистые, бывают однофазные и двухфазные. Из диаграммы состояния системы Cu-Al (рис.9.6) следует, что медь образует с алюминием широкую область -твердых растворов замещения с кристаллической решеткой ГЦК, а также фазу на базе электронного соединения Cu3Al. фаза претерпевает эвтектоидное превращение при 565С по реакции . Предельная растворимость алюминия в меди составляет 9,8% .

Рис. 9.6. Диаграмма равновесных состояний системы сплавов Cu-Al

Сплавы, содержащие до 9,8 % Al, однофазные и состоят только из -твердого раствора алюминия в меди. Увеличение содержания алюминия более 9,8 % приводит к появлению в структуре эвтектоида (рис. 9.7), обеспечивающего высокие антифрикционные свойства алюминиевых бронз, которые применяются для изготовления деталей, работающих в условиях трения. Практическое применение имеют бронзы, содержащие до 11 % алюминия. С целью улучшения механических свойств в алюминиевые бронзы вводят Fe, Mn и Ni.

Рис. 9.7. Структура литой алюминиевой бронзы с содержанием 10% алюминия (х200)

Однофазные алюминиевые бронзы характеризуются высокой пластичностью, их используют для глубокой штамповки.

Двухфазные бронзы подвергают горячей обработке давлением или используют в виде фасонного литья.

Согласно диаграмме состояния, алюминиевые бронзы могут подвергаться термической обработке – улучшению. При нагреве до температуры около 900С они приобретают однофазное строение -твердого раствора, который в результате закалки переходит в игольчатую структуру, подобную мартенситной. Отпуск позволяет в широких пределах менять свойства алюминиевых бронз.

Дополнительное легирование алюминиевых бронз железом (до 5,5%), марганцем (до 2%) и никелем (до 5,5 %) повышает их механические свойства; введение никеля, кроме того, увеличивает жаропрочность и сопротивление коррозии.

По коррозионной стойкости в морской воде и тропической атмосфере алюминиевые бронзы превосходят оловянные бронзы и латуни и конкурируют в этом отношении с хромоникелевыми аустенитными сталями. В судостроении алюминиевые бронзы используются для изготовления деталей, работающих в морской воде (например, для гребных винтов - БРАЖН9-4-7 и др).

Кремнистые бронзы обычно содержат до 3% Si, часто их дополнительно легируют никелем или марганцем. Растворимость кремния в меди при 842 С составляет 5,3 %. С понижением температуры растворимость кремния уменьшается. На уменьшение растворимости существенно влияет добавка марганца. Сравнительно небольшой интервал кристаллизации обеспечивает кремнистым бронзам хорошие литейные свойства. Их обычно используют в качестве заменителя оловянных бронз, например, бронза БрКЦ4-4 может заменять БрОЦС5-5-5. Уступая оловянной бронзе по величине усадки, она имеет более высокие механические свойства, плотность отливок и коррозионную стойкость.

Бронза БрКМц3-1 хорошо обрабатывается давлением в горячем и холодном состоянии, хорошо сваривается, обладает высокими литейными свойствами; в некоторых случаях может заменять дорогую бериллиевую бронзу.

Свинцовая бронза. Свинец практически не растворим в меди. После затвердевания сплав состоит из кристаллов меди, перемежающихся включениями свинца. Благодаря такой структуре бронза БрС30 имеет высокие антифрикционные свойства, что позволяет ее использовать взамен оловянных бронз для подшипников скольжения. Высокая теплопроводность бронзы БрС30 позволяет эффективно отводить тепло из зоны трения. Свинцовая бронза имеет невысокие механические свойства ( а %). Для повышения надежности вкладышей подшипников тонкий слой бронзы наплавляют на основу из стальной ленты. Дополнительное повышение механических и антифрикционных свойств достигается легированием свинцовой бронзы небольшими добавками никеля и олова.

Широкое применение получили сплавы меди с 2-5% Be, так называемые бериллиевые бронзы. Наиболее применяема бронза БрБ2 с 2% Ве. Из диаграммы состояния (рис. 9.8) видно, что этот сплав дисперсионно твердеющий и может упрочняться закалкой с последующим старением.

Рис.9.8. Диаграмма состояния системы Cu – Be

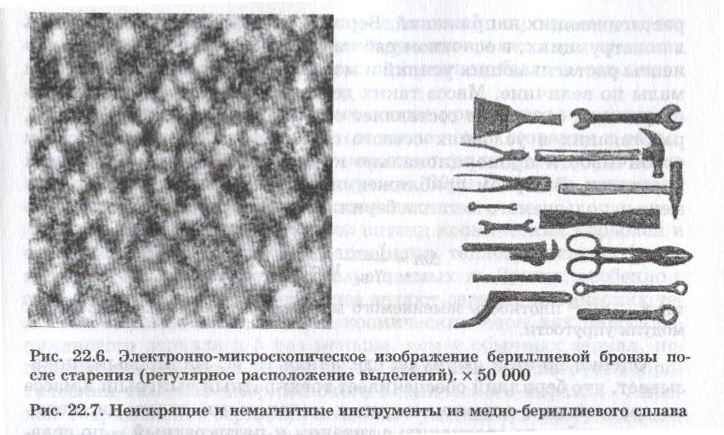

Закалка с 800С фиксирует пересыщенный -твердый раствор, из которого при старении (300-350С) выделяются дисперсные частицы CuBe (рис. 9.9).После закалки свойства бериллиевой бронзы БрБ2: в = 500 МПа, =30%, после старения: в = 1200 МПа, =4%.

Рис.9.9. Электронно-микроскопическое изображение бериллиевой бронзы после старения (регулярное расположение выделений). х 50 000

Бериллиевые бронзы обладают высокими упругими свойствами. Их используют для изготовления пластинчатых пружин. Они хорошо сопротивляются усталости и коррозии. Бериллиевые бронзы немагнитны и не искрят при ударе. Из них изготавливают инструменты для работы во взрывоопасных средах – шахтах, на газовых заводах, где нельзя использовать обычные стали.

Антифрикционные сплавы применяют для их изготовления подшипников скольжения. Подшипники скольжения применяют в виде вкладышей. Основные требования, предъявляемые к антифрикционным сплавам, - низкие значения коэффициента трения со стальной поверхностью вала и высокая износостойкость подшипников. Для их удовлетворения необходимо, чтобы поверхности вала и вкладыша были разделены пленкой смазки. Высокие антифрикционные свойства обеспечиваются гетерогенной структурой сплава, состоящей из мягкой и пластичной основы и включений твердых частиц.

Для повышения износостойкости вкладыши должны иметь высокие механические свойства и выдерживать достаточные удельные давления.

Антифрикционные материалы должны иметь высокую теплопроводность для хорошего отвода тепла от трущихся поверхностей. Для подшипников скольжения используют чугунные вкладыши, бронзовые вкладыши и баббиты.

Чугунные вкладыши для подшипников являются наиболее дешевым антифрикционным материалом. Для этой цели используют высококачественные чугуны, имеющие перлитную основу и повышенное количество графита. Графит сам является смазкой и одновременно впитывает смазочные масла, тем самым дополнительно снижая коэффициент трения. Присутствие феррита в структуре недопустимо, так как при этом увеличивается износ подшипников. Чугунные вкладыши применяют для неответственных подшипников в тихоходных двигателях из-за сравнительно высокого коэффициента трения пары сталь - чугун (по сравнению с парами бронза - сталь или баббит - сталь).

Бронзовые вкладыши применяют для подшипников более ответственного назначения, используемых в быстроходных двигателях, при высоких удельных давлениях и значительных динамических нагрузках.

Для изготовления бронзовых вкладышей применяют оловянные и свинцовые бронзы, например марок БрОС8-12 (8 % Sn, 12 % РЬ), БрОС5-25 (5 % 8п, 25 % РЪ), БрСЗО (30 % РЪ). В оловянных бронзах твердый раствор применяется в качестве мягкой основы (на шлифе он имеет вид темных овальных дендритов), а (а+β)-эвтектоид (светлые участки) - твердых включений.

В чисто свинцовой бронзе БрСЗО (70 % Си, 30 % РЬ) получают мягкую медную основу с еще более мягкими включениями свин¬ца, так как свинец совершенно не растворим в меди. Такие антифрикционные сплавы характеризуются высокими значениями предела выносливости, пластичности и теплопроводности.

Недостатком бронз является их высокая стоимость и сравнительно невысокая механическая прочность. Поэтому их иногда наплавляют на стальную ленту. Наплавку производят в защитной атмосфере. Специальные подшипниковые сплавы - баббиты имеют минимальный коэффициент трения со сталью, хорошо прирабатываются к валу и легко удерживают смазку: благодаря вязкой основе они легко поглощают посторонние твердые частицы, не образуя задиров вала.

Обычно применяют баббиты на оловянной, либо на свинцовой основе. Наилучшими антифрикционными и механическими свойствами обладают оловянные баббиты.

Оловянные баббиты сравнительно дороги, поэтому для более легких условий работы применяют более дешевые баббиты, у которых значительная часть олова заменена свинцом. Например, баббит Б16 имеет меньшую пластичность и как более хрупкий материал не может использоваться для высоконагруженных машин.

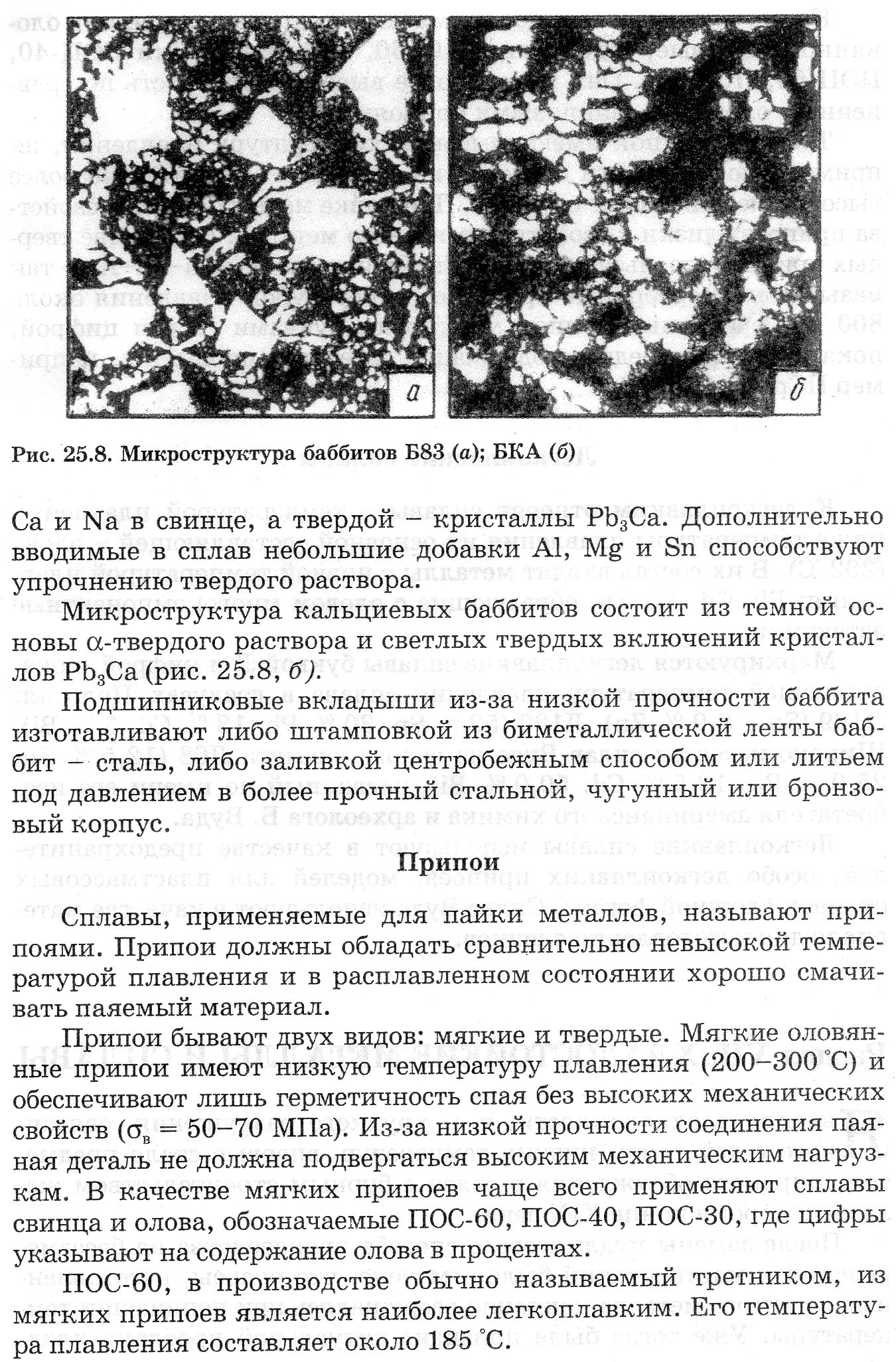

На рис.9.10, а приведена микроструктура баббита Б83. В мягкой основе α-твердого раствора Sb и Сu в олове темно-серого цвета распределены более твердые светлые крупные квадратные кристаллы β-фазы SnSb и дисперсные включения соединения Сu3Sn, которые способствуют равномерному распределению тяжелых включений SnSb.

Антифрикционные и механические свойства баббитов можно повысить за счет введения добавок никеля, кадмия и мышьяка и мышьяка.

Для подшипников подвижного состава железнодорожного транспорта (коленчатых валов, дизельных двигателей) широко применяют кальциевые баббиты типа БК. Сплав БКА на основе свинца содержит 0,95-1,15 % Са, 0,7-0,9 % Na. Мягкой составляющей такого баббита является темный α-твердый раствор Са и Na в свинце, а твердой – светлые включения кристаллов РЬ3Са (рис. 9.10, б).

а б

Рис..9.10 Микроструктура баббитов Б83 (а); БКА (б)

Подшипниковые вкладыши из-за низкой прочности баббита изготавливают либо штамповкой из биметаллической ленты баббит - сталь, либо заливкой центробежным способом или литьем под давлением в более прочный стальной, чугунный или бронзовый корпус.

Контрольные вопросы:

Какие сплавы называют латунями?

Как классифицируют латуни?

Сколько цинка может раствориться в меди?

Как маркируют латуни?

Какие латуни называют «морскими»?

Какие сплавы называют бронзами?

Какова максимальная растворимость олова в меди?

Как маркируют бронзы?

Из какого материала изготавливают инструменты для работы во взрывоопасных средах – шахтах, на газовых заводах, где нельзя использовать обычные стали?

Выберите материал для пластинчатых пружин?