- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Тема 10. Неметаллические конструкционные материалы

Неметаллические материалы в качестве конструкционных материалов служат важным дополнением к металлам, в ряде случаев, с успехом заменяют их, а иногда неметаллические материалы сами являются незаменимыми.

Достоинством неметаллических материалов является сочетание требуемого уровня химических, физических и механических свойств с низкой стоимостью и высокой технологичностью. Трудоемкость при их изготовлении в 5-6 раз ниже, и они в 4-5 раз дешевле по сравнению с металлическими материалами. Они не подвергаются коррозии. Основой неметаллических материалов служат полимеры.

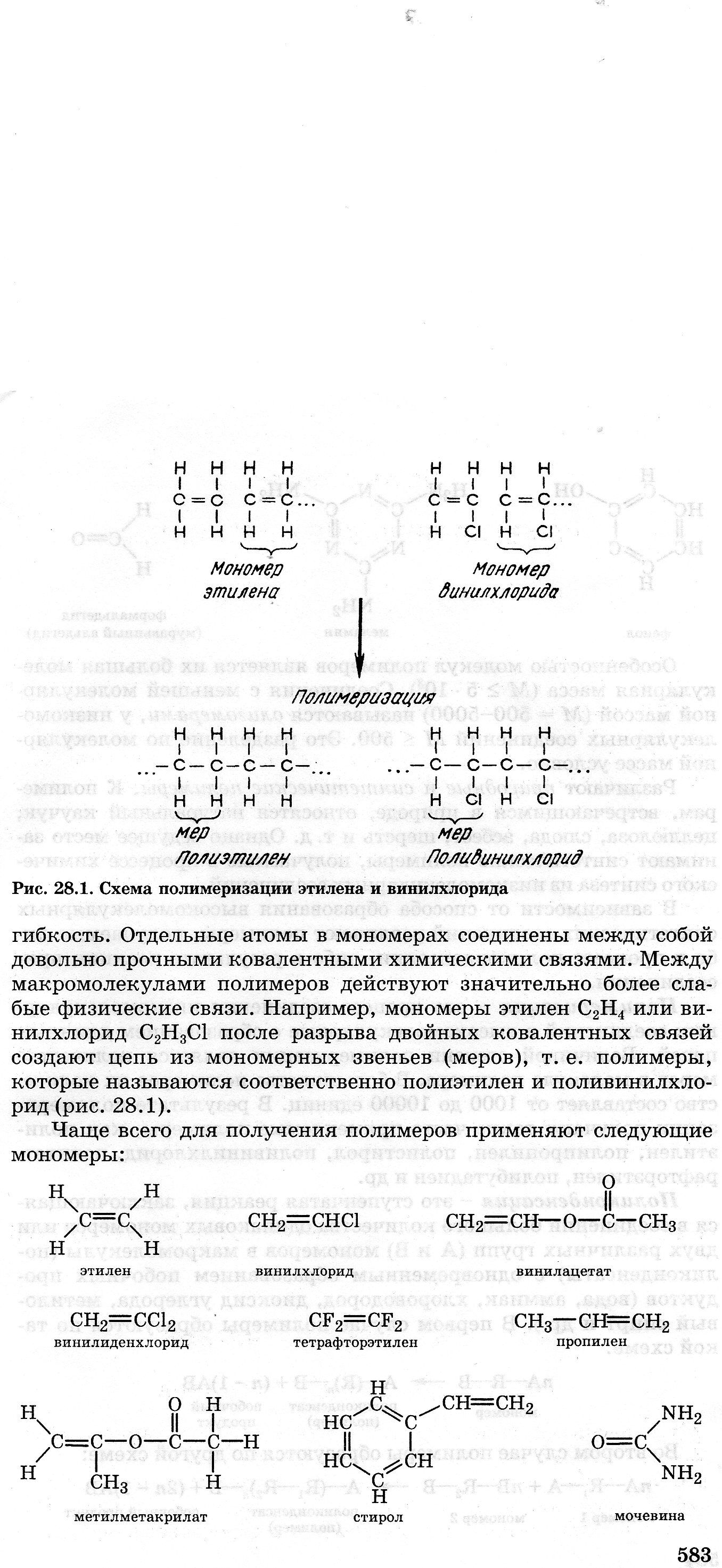

Полимерами называются высокомолекулярные химические соединения, состоящие из многочисленных маломолекулярных звеньев одинакового строения (мономеров). Макромолекулы представляют собой длинные цепи из мономеров, что определяет их большую гибкость. Отдельные атомы в мономерах соединены между собой довольно прочными ковалентными химическими связями. Между макромолекулами действуют значительно более слабые физические связи (Ван-дер-Ваальса). На рис. 10.1 представлены мономеры, часто применяемые для полимеров.

Рис.10.1. Мономеры, используемые для получения полимеров

Особенностью молекул полимеров является их большая молекулярная масса (М ≥ 5 · 10)³. Соединения с меньшей молекулярной массой (М = 500-5000) называются олигомерами, у низкомолекулярных соединений М ≤ 500. Различают природные и синтетические полимеры. К встречающимся в природе полимерам относятся натуральный каучук, целлюлоза, слюда, асбест, шерсть и т.д. Однако ведущее место занимают синтетические полимеры, получаемые в процессе химического синтеза из низкомолекулярных соединений. В зависимости от способа образования высокомолекулярных синтетических соединений различают полимеры, получаемые либо в процессе полимеризации, либо поликонденсации, либо в результате реакции присоединения (рис. 10.2).

Рис. 10.2. Схема полимеризации этилена и винилхлорида.

Полимеризация – это процесс соединения низкомолекулярных соединений в высокомолекулярные с образованием длинных цепей. В большинстве полимеров их количество составляет от 1000 до 10000 единиц. В результате полимеризации получают такие часто применяемые полимеры, как полиэтилен, полипропилен, полистирол, поливинилхлорид и др.

Поликонденсация – это ступенчатая реакция, заключающаяся в соединении большого количества одинаковых мономеров или двух различных групп (А и В) мономеров в макромолекулы (поликонденсаты) с одновременным образованием побочных продуктов (вода, аммиак, диаксид углерода и др.). С помощью реакции поликонденсации получают полиамиды, полиэстеры, фенопласты, аминопласты и другие полимеры.

Полиприсоединение – это процесс образования полимера в результате реакции множественного присоединения мономеров. В отличие от поликонденсации полиприсоединение протекает без выделения побочных продуктов. К важнейшим реакциям полиприсоединения относится получение полиуретанов и процесс отверждения эпоксидных смол.

По составу все полимеры делят на три группы: органические, элементоорганические и неорганические.

Органические полимеры состоят из атомов углерода, водорода, кислорода, азота, серы и галогенов.

Элементорганические соединения кроме перечисленных атомов содержат в составе основной цепи атомы кремния, титана, алюминия и др. Это синтетические полимеры. Их характерными представителями являются кремнийорганические соединения, основная цепь которых построена из атомов кремния и кислорода.

Неорганические полимеры (силикатное стекло, керамика, слюда, асбест и др.) не содержат атомов углерода. Основой их являются оксиды кремния, алюминия, магния и др.

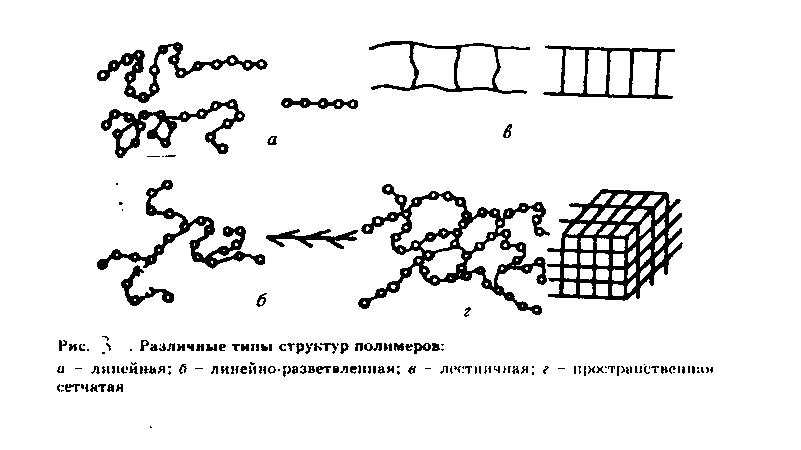

Для получения материалов с заданными свойствами в технике часто используют не сами полимеры, а их сочетания с другими материалами как органического, так и неорганического происхождения (металлопласты, пластмассы, полимербетоны, стеклопластики и др.). Своеобразие свойств полимеров обусловлено их структурой. Различают следующие типы полимерных структур: линейную, линейно-разветвленную, лестничную и пространственную с громоздкими молекулярными группами (рис. 10.3).

Рис. 10.3. Различные типы полимерных структур: а – линейная; б - линейно-разветвленная; в – лестничная; г – пространственная сетчатая

Полимеры с линейной структурой представляют собой длинные зигзагообразные или закрученные в спираль цепочки (рис. 10.3.а).

Их макромолекулы характеризуются повторением вдоль цепи одной и той же структурной группы – звена. Для макромолекул полимеров с линейной структурой характерна высокая гибкость. Гибкость – основное свойство полимерных цепей, приводящее к качественно новым свойствам: высокой пластичности и отсутствию хрупкости в твердом состоянии. К типичным полимерам с линейной структурой относится полиэтилен.

Полимеры с линейно-разветвленной структурой помимо основной цепи имеют боковые ответвления (рис. 10.3.б). К типичным полимерам с линейно-разветвленной структурой относится полипропилен.

Молекула полимера с лестничной структурой (рис. 10.3.в) состоит из двух цепей, соединенных химическими связями, характеризуются повышенной термостойкостью, жесткостью, они нерастворимы в органических растворителях.

Полимеры с пространственной структурой (рис. 10.3.г) образуют при соединении макромолекул между собой в поперечном направлении прочные химические связи. В результате такого соединения макромолекул образуется сетчатая структура с различной густотой сетки или пространственная сетчатая структура. Полимеры с пространственной структурой являются основой конструкционных неметаллических материалов.

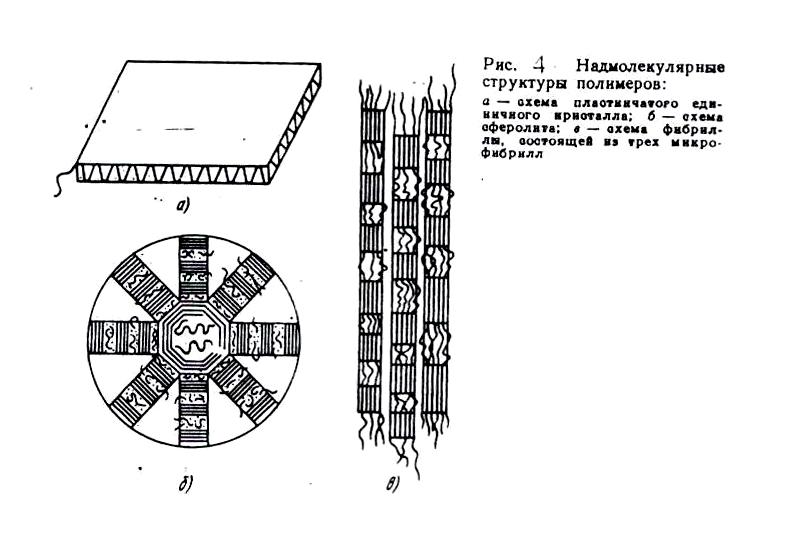

По фазовому составу полимеры представляют собой системы, состоящие из кристаллических и аморфных областей. Кристаллическое состояние характеризуется наличием дальнего порядка в расположении макромолекул. Для кристаллического состояния характерны различные структуры образований - надмолекулярные структуры (рис. 10.4).

Рис. 10.4. Схемы надмолекулярных структур полимеров: а - схема пластинчатого единичного кристалла; б – схема сферолита; в – схема фибриллы, состоящей из трех микрофибрилл

К ним в первую очередь относятся ленты. Из лент строятся плоскости, которые представляют собой важнейший структурный элемент кристаллического полимера. Когда образование правильных кристаллов затруднено, то образуется сферолиты и фибриллы, состоящие из лепестков, образованных последовательным чередованием кристаллических и аморфных участков. Кристаллические полимеры наряду с кристаллической фазой имеют в объеме аморфную фазу с межфазными слоями. Кристаллическая форма полимеров способствует повышению их твердости, прочности, модуля упругости, одновременно снижая гибкость молекул.

Аморфные полимеры по строению близки к жидкостям. В них существуют упорядоченные участки, в которых наблюдается ближний порядок в расположении молекул. Аморфная фаза уменьшает жесткость, делает полимер более эластичным, т.е. способным к большим обратимым деформациям. Отношение объема всех кристаллических областей к общему объему называют степенью кристалличности. Высокую степень кристалличности (60-80 %) имеют фторопласты, полипропилен, полиэтилен высокой плотности. Меньшей степенью кристалличности обладают поливинилхлорид, полиэтилен низкой плотности.

В зависимости от поведения при нагреве различают полимеры термопластичные и термореактивные.

Термопластичные полимеры при нагреве размягчаются и плавятся, а при охлаждении затвердевают. При этом материал не претерпевает химических превращений, что делает процесс плавления – затвердевания полностью обратимым. Термопластичные полимеры имеют линейную или линейно - разветвленную структуру макромолекул. К термопластам относятся полиэтилен, полистирол, полиамиды и др. Изделия из термопластичных полимеров изготавливают литьем под давлением , прессованием, экструзией, выдуванием и другими способами.

Термореактивные полимеры сначала имеют линейную структуру и при нагреве размягчаются, затем в результате протекания химических реакций приобретают пространственную структуру и превращаются в твердое вещество, сохраняя и в дальнейшем высокую твердость. Последующий нагрев не размягчает их и может привести только к их разложению. Готовый термореактивный полимер не плавится и не растворяется, поэтому в отличие от термопластичного не может подвергаться повторной переработке. К термореактивным полимерам относятся феноло-формальдегидная, кремнийорганическая, эпоксидная и другие смолы.

Полимеры могут находиться в твердом и жидком состояниях (газообразное состояние для них не характерно). В отличие от металлов полимеры не подвержены действию коррозии, имеют высокую стойкость в таких средах, как щелочи, концентрированные кислоты. С увеличением молекулярной массы снижается растворимость полимеров в органических растворителях. Полимеры с пространственной структурой практически не подвержены действию органических растворителей.

Большинство полимеров является диэлектриками и относятся, в основном, к немагнитным материалам. Из всех конструкционных материалов полимеры имеют наименьшую теплопроводность и наибольшие теплоемкость и тепловую усадку. Тепловая усадка полимеров примерно в 10-20 раз больше, чем металла.

Для полимеров характерен широкий диапазон механических характеристик, сильно зависящий от их структуры. Кроме структурных параметров большое влияние на механические свойства полимеров оказывают внешние факторы: температура, скорость нагружения, давление, вид напряженного состояния, термообработка и др. Особенностями механических свойств полимеров являются их удовлетворительная прочность, но малая жесткость по сравнению с металлическими материалами.

Полимерные материалы подразделяются на твердые с модулем упругости Е=1-10 ГПа (пластмассы, волокна, пленки) и мягкие высокоэластичные материала с модулем упругости Е=1-10 МПа (резины). Механизм и закономерности разрушения тех и других различны.

Для полимеров характерны ярко выраженная анизотропия свойств, снижение прочности и развитие ползучести при длительном нагружении. Вместе с тем полимеры обладают высоким сопротивлением усталости. Для полимеров характерна более резко выраженная температурная зависимость механических свойств по сравнению с металлами.

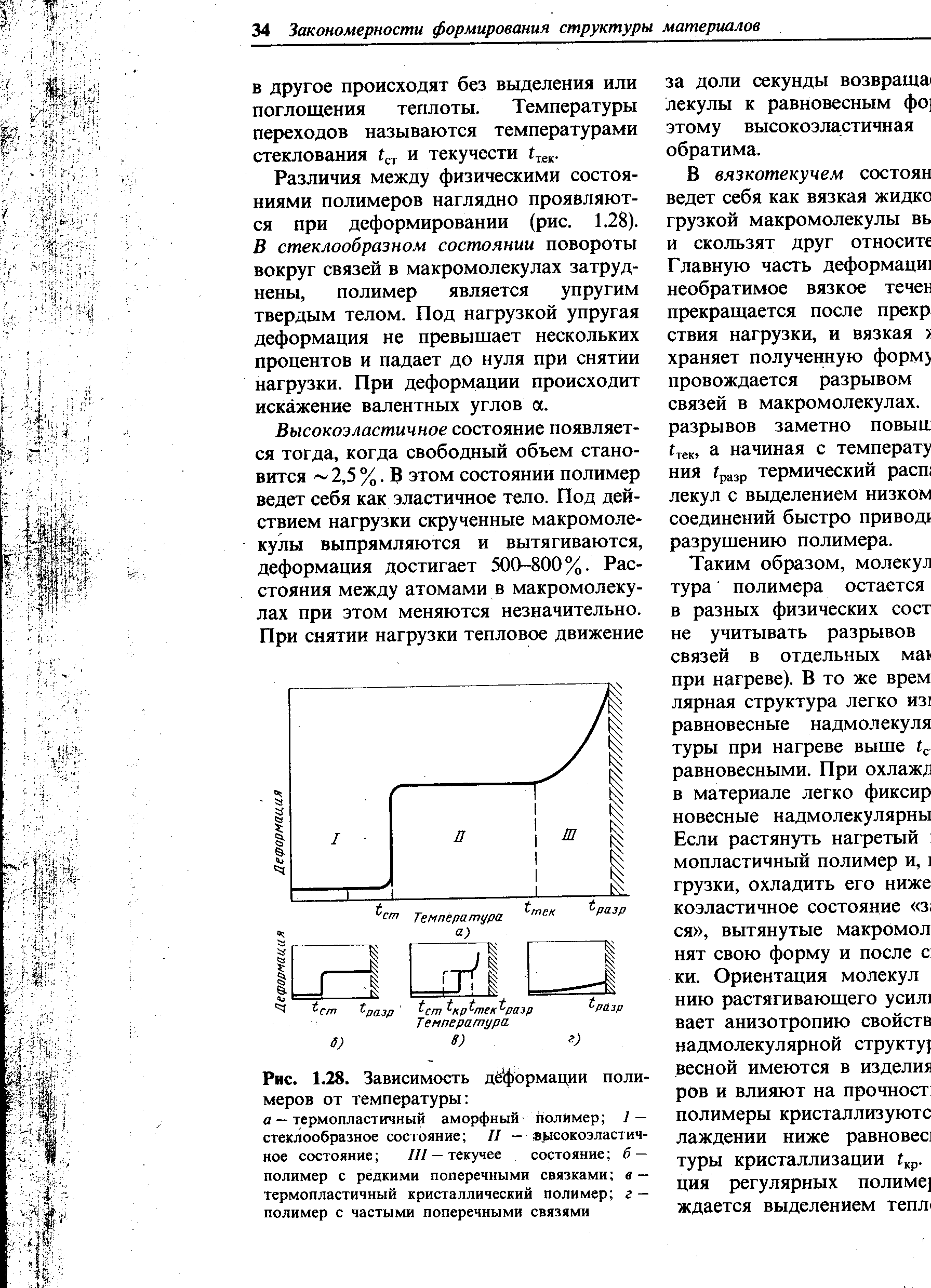

Одной из основных характеристик полимеров является деформируемость. По деформируемости полимеров в широком температурном интервале чаще всего оценивают их основные технологические и эксплуатационные свойства. Значение деформируемости определяют методом термомеханических кривых деформация – температура (рис. 10.5).

Рис. 10.5. Термомеханическая кривая аморфного полимера с линейной структурой: tcm и tmек– температуры соответственно стеклования и начала текучести; I, II, III – участки соответственно стеклообразного, высокоэластического и вязкотекучего состояний

Термомеханические кривые получают при нагреве нагруженного образца полимера с заданной скоростью. Действующая нагрузка должна быть постоянной по величине и малой по значению, чтобы механические воздействия на полимер не приводили к изменению его структуры. Анализ кривой на рис.5 показывает, что полимер может находиться в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

В стеклообразном состоянии повороты вокруг связей в макромолекулах затруднены, полимер является упругим твердым телом. Под нагрузкой упругая деформация не превышает нескольких процентов и падает до нуля при снятии нагрузки. При деформации происходит искажение валентных углов α.

Высокоэластическая составляющая добавляется к упругой деформации выше температуры стеклования. Она значительно превосходит упругую и характеризуется модулем высокоэластичности (Е = 0,1-1 МПа). В этом состоянии полимер ведет себя как эластичное тело. Под действием нагрузки скрученные макромолекулы выпрямляются и вытягиваются, деформация достигает 500-800%. Расстояния между атомами в макромолекулах при этом меняются незначительно. При снятии нагрузки тепловое движение за доли секунды возвращает макромолекулы к равновесным формам, и поэтому высокоэластичная деформация обратима.

В вязкотекучем состоянии полимер ведет себя как вязкая жидкость. Выше температуры текучести проявляется еще одна составляющая деформации, которая приводит к постепенному накоплению остаточной деформации образца полимера. Границы между этими физическими состояниями характеризуются значениями температур стеклования tcm и текучести tmек. Под нагрузкой макромолекулы выпрямляются и скользят друг относительно друга. Главную часть деформации составляет необратимое вязкое течение. Течение прекращается после прекращения действия нагрузки, и вязкая жидкость сохраняет полученную форму. Нагрев сопровождается разрывом ковалентных связей в макромолекулах. Число таких разрывов заметно повышается выше tmек , а начиная с температуры разложения tразр термический распад макромолекул с выделением низкозкомолекулярных соединений быстро приводит к разрушению полимера.

Таким образом, молекулярная структура полимера остается неизменной в разных физических состояниях (если не учитывать разрывов ковалентных связей в отдельных макромолекулах при нагреве). В то же время надмолекулярная структура легко изменяется. Неравновесные надмолекулекулярные структуры при нагреве выше tcm заменяются равновесными. При охлаждении ниже tcm в материале легко фиксируются неравновесные надмолекулярные структуры. Если растянуть нагретый выше tcm термопластичный полимер и, не снимая нагрузки, охладить его ниже tcm, то высокоэластичное состояние «замораживается», вытянутые макромолекулы сохраняют свою форму и после снятия нагрузки. Ориентация молекул по направлению растягивающего усилия обусловливает анизотропию свойств.

Следовательно критические температуры tcm и tmек являются основными характеристиками полимеров. Важность этих характеристик хорошо иллюстрируется следующими примерами. Во многих случаях полимеры должны иметь высокую прочность. Поэтому лежащие в их основе полимеры должны находиться в стеклообразном состоянии. Резиновой промышленности, наоборот, необходимы высокоэластичные полимеры, сохраняющие это состояние в широком температурном интервале. Процесс технологической переработки полимеров происходит в области вязкотекучего состояния. Поэтому для переработки они должны быть нагреты выше соответствующей температуры tmек... Низкомолекулярные вещества не могут находиться в высокоэластичном состоянии, для них характерно только стеклообразное и вязкотекучее состояние. Высокоэластическое состояние занимает тем больший температурный интервал tcm - tmек, чем больше молекулярная масса полимера.

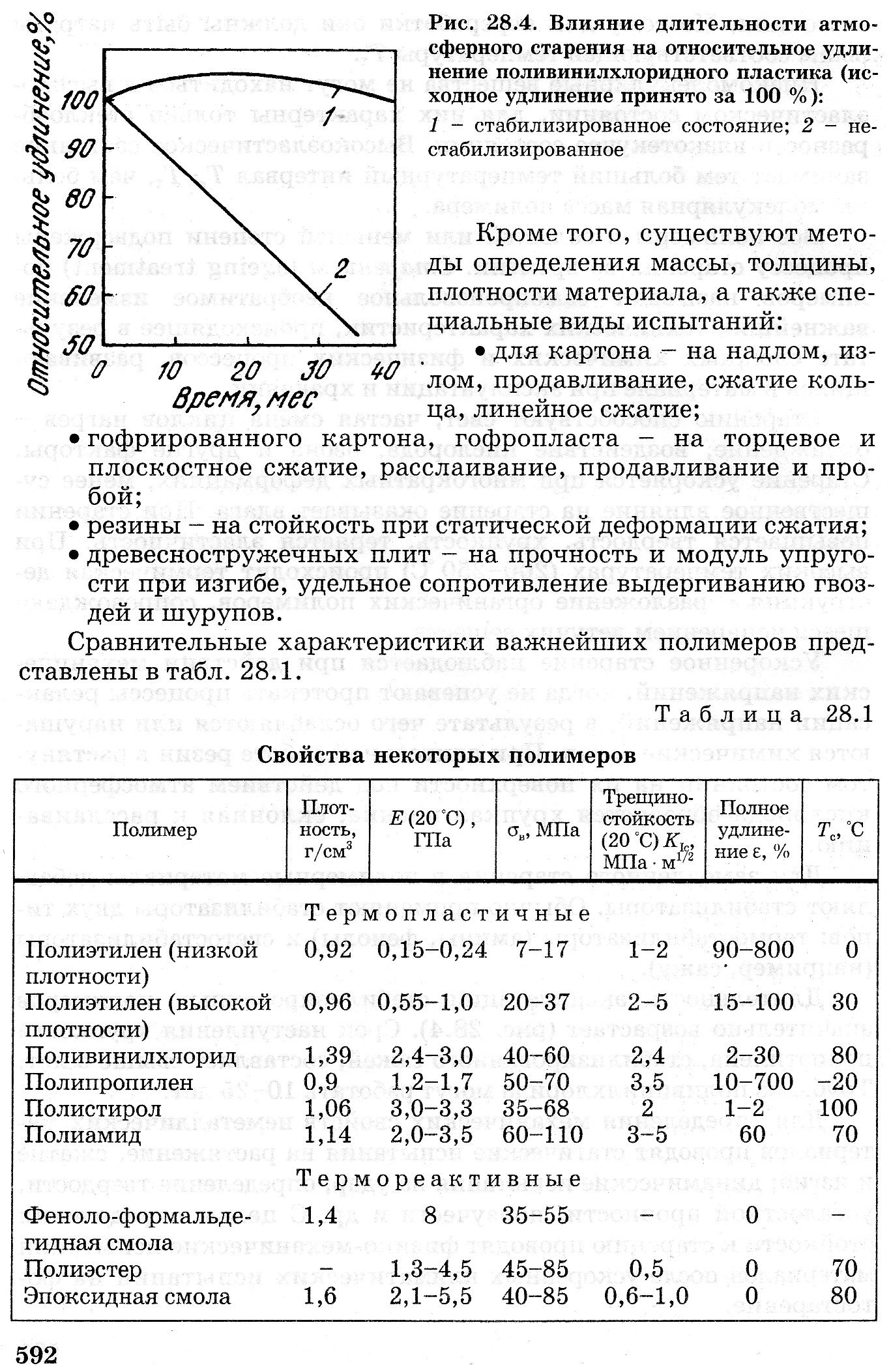

Сравнительные характеристики важнейших полимеров представлены в табл. 10.1

Таблица 10.1 - Состав, виды полимеров, их основные физико-механические свойства.

Все полимеры в большей или меньшей степени подвержены процессу старения во времени.

Старением полимеров называют самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении. Старению способствуют свет, частая смена циклов нагрев – охлаждение, воздействие кислорода, озона и другие факторы. Старение ускоряется при многократных деформациях. Менее существенное влияние на старение оказывает влага. При старении повышается твердость, хрупкость, теряется эластичность.

Ускоренное старение наблюдается при действии механических напряжений, когда не успевают протекать процессы релаксации напряжений, в результате чего ослабляются или нарушаются химические связи. При длительной работе резин в растянутом состоянии на их поверхности под действием атмосферного кислорода образуется хрупкая пленка, склонная к расслаиванию.

Для замедленного старения в полимерные материалы добавляют стабилизаторы. Обычно применяют стабилизаторы двух типов: термостабилизаторы (амины, фенолы) и светостабилизаторы (сажу).

Длительность эксплуатации стабилизированных полимеров значительно возрастает. Срок наступления хрупкости полиэтилена, стабилизированного сажей, составляет свыше 5 лет. Трубы из поливинилхлорида могут работать 10-25 лет Для определения механических свойств неметаллических материалов проводят статические испытания на растяжение, сжатие, и изгиб; динамические испытания на удар; определение твердости, усталостной прочности, ползучести и др. С целью определения стойкости к старению проводят физико-механические испытания материалов после ускоренных климатических испытаний на фотостарение. Кроме того, существуют методы определения массы, толщины, плотности материала, а также специальные виды испытаний.

При высоких температурах (200-250°С) происходит термическая деструкция – разложение органических полимеров, сопровождающихся испарением летучих веществ.

Пластмассы (пластики) – твердые, прочные материалы на основе полимерных соединений, формуемых в изделие методами пластической деформации. Свойства пластмасс определяются свойствами полимеров, составляющих их основу, а также технологическими процессами формования изделий из них. При разработке технологического процесса следует пользоваться характеристиками полимеров, выявленными при построении термомеханической кривой.

Пластмассы по реакции на теплоту подразделяются на термопластичные и термореактивные.

Термопластичные пластмассы при нагреве размягчаются, даже плавятся, при охлаждении затвердевают. Этот процесс обратим. Обратимость свойств термопластов, их невысокая прочность (10-10МПа) объясняется линейной или разветвленной структурой и аморфным строением полимеров. Изделия из термопластов способны перерабатываться. Термопласты легко формуются в изделия, дают незначительную усадку при формовании (1-3%), однако имеют ограниченную рабочую температуру (свыше 60-70ºC начинается резкое снижение физико-механических свойств). Более теплостойкие термопласты могут работать до 150-250ºC.

Термореактивные пластмассы (т.е. неразмягчающиеся) на начальной стадии нагрева, имея линейную структуру, размягчаются, а затем затвердевают в результате протекания химических реакций и образования пространственной структуры. Изделия из термореактивных полимеров при повторном нагреве не размягчаются и не поддаются повторной переработке.

Особенностями пластмасс является малая плотность (1-2 т/м3), низкая теплопроводность, значительное тепловое расширение (в 10-30 раз больше теплового расширения стали), хорошие электроизоляционные свойства, высокая химическая стойкость, немагнитность. Одним из основных преимуществ пластмасс является возможность изготовления из них деталей наиболее прогрессивными способами, т.е. их технологичность. Прочность силовых пластиков сопоставима с прочностью стали. Недостатки пластмассы – невысокая теплостойкость, низкий модуль упругости и низкая ударная вязкость по сравнению с металлами и сплавами.

В процессе эксплуатации изделий из пластмасс необходимо учитывать их склонность к старению, т.е. ухудшение основных эксплуатационных характеристик под воздействием внешних факторов с течением времени. Для конструкционных пластмасс особенно опасна потеря пластичности и повышение хрупкости, что приводит к снижению надежности изделия. Декоративные пластмассы в процессе старения теряют внешний вид. Также необходимо учитывать токсичность некоторых пластмасс, особенно усиливающую при повышенной температуре.

По составу пластмассы могут быть простыми, представляющими собой чистые полимеры, и сложными. В состав сложных пластмасс помимо полимеров могут входить в различном сочетании: связующее (полимерная основа), наполнители, пластификаторы, стабилизаторы, красители, отвердители (сшивающие агенты), структурообразователи, порообразователи, смазки, антистатики, антимикробные агенты и др. компоненты, придающие специфические свойства пластическим массам.

Связующее в пластмассе или полимерная матрица в изделии удерживает все ингредиенты композиции в форме и размерах, полученных после формования изделия. Помимо основного компонента связующего (мономера, полимера или их сочетания) в него вводят различные органические соединения, изменяющие свойства связующего на стадии изготовления пластмасс или переработки их в изделие. Содержание связующего в пластмассах достигает 30–70.

Наполнители – это твердые, жидкие и газообразные органические и неорганические вещества, вводимые с целью снижения стоимости изделий с одновременным улучшением эксплуатационных свойств. Физическое строение и форма наполнителя определяют механические, электрические, химические свойства изделий из пластмасс, а также их водо-, термо- и теплостойкость. В зависимости от химической природы и поверхностной активности различают наполнители органические и неорганические, природные и синтетические, активные и неактивные, а в зависимости от формы и структуры – порошкообразные (дисперсные), волокнистые и листовые. Наибольшее применение находят порошкообразные наполнители различных форм: кубической ( полевой шпат, кальциты); игольчатой (древесная мука, силикат кальция); чешуйчатой (тальк, графит, каолин, гидроокись алюминия); в виде параллелепипеда (оксиды кремния, бария). Из волокнистых наполнителей широкое распространение получили хлопковые очесы, короткие целлюлозные, асбестовые и др. волокна. Из листовых наполнителей применяют бумагу, различные ткани и др.

Пластификаторы – это вещества, вводимые в связующее с целью повышения его пластичности и эластичности. Пластификаторы понижают температуру переработки и придают материалу такие свойства, как свето -, термо -, морозоустойчивость, негорючесть. Важнейшими из них являются эфиры алифатических или ароматических кислот и алифатических спиртов, эпоксидированные соединения, полиэфиры, хлорированные соединения и др.

Стабилизаторы (антиоксиданты, термосветостабилизаторы, противоутомители) – вещества, повышающие устойчивость связующего к действию кислорода. Различают окрашивающие и неокрашивающие антиоксиданты, среди которых широкое применение находят диафан, алкофены и др.

Структурообразователями называют вещества, вводимые в полимерные материалы для получения связующего с определенной структурой. К таким веществам относятся тонкодисперсные порошки оксидов, нитридов, карбидов, соли органических кислот, поверхностно-активные вещества (ПАВ), которые вводятся в количестве 0,1-1 % от массы полимера. Эти добавки, выполняя роль центров кристаллизации или понижая поверхностное натяжение на границах фаз, способствуют улучшению прочностных, химических и других свойств полимерных материалов.

Сшивающие агенты (отвердители) – вещества, создающие в полимерной основе на определенной стадии ее производства (чаще всего на стадии изготовления изделия) химические связи между макромолекуламис целью повышения прочности, теплостойкости и химической стойкости и других свойств.

Смазки (парафины, воски, стеараты) предохраняютот прилипания полимера к поверхностям формующего оборудования.

Антистатики (различные группы ПАВ, добавляемые в количестве 1 % от массы полимера) – предотвращают возникновение и накопление статического электричества на изделиях из полимерного материала.

Антипирены (галогеносодержащие соединения, соединения сурьмы и др.) снижают горючесть материалов, затрудняя воспламенение и распространение пламени.

Порообразователи – вспенивающие вещества, используемые для образования в полимере замкнутых (пенопласт) или сообщающихся (поропласт) между собой пор, что ведет к существенному снижению плотности материала. Порообразователями могут быть жидкие и твердые органические и неорганические вещества, разлагающиеся при нагревании с выделением СО2, NH2, N2, H2; либо воздух, СО2, NH2, N2, H2 в виде газов, вводимые под давлением; легкокипящие, но не разлагающиеся при нагревании жидкости (пектан. гектан и др.).

Антисептики (доли процента органических соединений Sn, As, Hg) в полимере затрудняют появление и распостранение микроорганизмов.

Красители (органические и неорганические пигменты) вводят для придания цвета. Красители должны обладать высокой степенью дисперсности, свето-, термо- и атмосферостойкостью, стойкостью к воздействию агрессивных сред (кислот, щелочей) и отсутствием склонности к миграции на поверхность изделия.

Конструкционные, антифрикционные, электроизоляционные пластмассы называют силовыми пластмассами, а оптические, прозрачные, декоративные, уплотнительные – несиловыми.

Особенностями пластмасс является малая плотность (1-2 т/м³); низкая теплопроводность, значительное тепловое расширение (в 10-30 раз больше теплового расширения стали); хорошие электроизоляционные свойства, высокая химическая стойкость. Прочность силовых пластиков сопоставима с прочностью стали. Пластмассы имеют хорошие технологические свойства.

Недостатки пластмасс – невысокая теплостойкость, низкие модуль упругости и ударная вязкость по сравнению с металлами и сплавами, а для некоторых пластмасс – склонность к старению.

Термопластические пластмассы легко формуются в изделия, дают незначительную усадку при формовании (1-3 %), однако имеют ограниченную рабочую температуру (свыше 60-70ºC начинается резкое снижение физико-механических свойств). Более теплостойкие термопласты могут работать до 150-250ºC.

Термопласты делят на неполярные и полярные.

Неполярные термопластические пластмассы. К ним относятся полиэтилен, полипропилен, полистирол, фторопласт-4.

Полиэтилен. Различают полиэтилен высокой (степень кристаллизации 80-90%) и низкой плотности (степень кристаллизации 55-65%). Чем выше плотность и степень кристаллизации полиэтилена, тем выше прочность и теплостойкость пластмасс на его основе. Длительно полиэтилен можно применять при температуре 60-100ºC. Морозостойкость его до –70ºC. Полиэтилен химически стоек. Недостатком его является подверженность старению. Для защиты от старения в полиэтилен вводят стабилизаторы и ингибиторы (2-3% сажи замедляют процессы старения в 30 раз).

Области применения пластмасс на основе полиэтилена: трубы, арматура, емкости, пленочные материалы и т.д.

Полипропилен обладает положительными качествами полиэтилена и в меньшей степени его недостатками. Основной недостаток полипропилена – низкая морозостойкость. Полипропилен применяется для изготовления труб, конструкционных деталей автомобилей, холодильников, корпусов насосов, емкостей и т.п.

Полистирол – твердый, жесткий, прозрачный аморфный полимер. Хорошо подвергается механической обработке, хорошо окрашивается, наиболее стоек к воздействию ионизирующего излучения по сравнению с другими термопластиками. Недостатками пластмасс на основе полистирола является их невысокая теплостойкость, склонность к старению, образование трещин. Из пластмасс на основе полистирола изготавливают детали для радиотехники, телевидения, приборов, емкости для воды и химикатов, электроизоляционные пленки и т. п.

Фторопласт-4 обладает исключительной стойкостью к действию любых растворителей (кислот, щелочей, окислителей), не смачивается водой. Наиболее высококачественный диэлектрик. Область рабочих температур от -200 до +250ºC. Недостатками фторопласта-4 является низкая твердость, выделение токсичного фтора при высокой температуре, трудность переработки вследствие пластичности. Применяется для изготовления труб, вентилей, мембран, уплотнительных прокладок, радиотехнических деталей и т. д.

К полярным термопластикам относятся фторопласт-3, оргстекло, полиамиды, полиуретаны и др.

Фторопласт-3. Введение атома хлора нарушает симметрию звеньев макромолекулы, материал становится полярным, диэлектрические свойства снижаются, но появляется пластичность и облегчается формуемость изделий из него. Интервал рабочих температур от –150ºC до 70ºC. Из него изготавливают трубы, шланги, клапаны, насосы, защитные покрытия для металлов и др.

Органическое стекло - это прозрачный аморфный термопласт. От силикатных стекол отличается низким удельным весом, упругостью, отсутствием хрупкости вплоть до –50ºC , пропускает 75% ультрафиолетового излучения (силикатные –0,5%). При температуре 80ºC начинает размягчаться; при температуре 105-150ºC проявляется пластичность, что позволяет формовать из него различные детали.

Дефект органического стекла – появление внутри мелких трещин (так называемого “серебра”). Что снижает прозрачность и прочность. Причиной появления серебра являются внутренние напряжения в связи с низкой теплопроводностью и высоким коэффициентом расширения. Увеличению термостойкости и ударной вязкости органического стекла достигается применением многослойных стекол (триплексов). Органическое стекло используют в производстве осветительной аппаратуры, в остеклении самолетов, автомобилей, в часовой и оптической промышленности. На основе органического стекла получают самоотверждающиеся пластмассы, которые применяют для изготовления штампов, литейных моделей.

Примером термостойких пластиков (термопластов) может служить полисульфон, в молекулах которого между фениленовыми группами имеются звенья –SO2- (повышает стойкость к нагреву), группы – О -, - С(СН3)2- (уменьшает жесткость). Это аморфный полимер. Материал термически стабилен, химически стоек. Применяется в виде пленок, литых изделий, покрытий для эксплуатации при температуре от +100 до +175ºC (в инертной среде до 400ºC).

Термореактивные пластмассы при изготовлении изделий дают большую усадку (10+18%).

Для снижения усадки и повышения механических свойств в состав термореактивных пластмасс вводят наполнители. Пластические массы на основе термореактивных полимеров отличаются от термопластов практически полным отсутствием хладотекучести под нагрузкой, повышенной теплостойкостью, постоянством физико-механических свойств в температурном интервале их эксплуатации. Отверждающие пластмассы относятся к сложным пластмассам. В их составе наряду со связующим (термореактивной смолой) имеются различные наполнители: порошковые, волокнистые или слоистые.

В качестве термореактивного связующего широко используются фенолформальдегидные, кремнийорганические, эпоксидные смолы, непридельные эфиры и их модификации. Наиболее высокой адгезией к наполнителю обладают связующие – эпоксидные смолы, которые обусловливают высокую прочность пластиков. Кремнийорганические связующие позволяют получать теплостойкие пластики, работающие при длительном нагреве до 250 ºC. Важным свойством непридельных полиэфиров и эпоксидных смол является их способность к отверждению не только при повышенной, но и при нормальной температуре без выделения побочных продуктов с минимальной усадкой.

В зависимости от характера наполнителя отверждающие пластмассы подразделяются на пресс-порошки, волокнистые и слоистые пластики.

Пресс-порошки – пластмассы с порошковым наполнителем. Феноформальдегидные смолы сочетаются с любым порошковым наполнителем. В качестве наполнителя в изделиях общетехнического назначения применяют древесную муку. Для получения изделий, обладающих высокой термостойкостью, применяют асбестовую муку. Повышение водостойкости и диэлектрических свойств достигается кварцевой мукой. Для снижения хрупкости изделий на основе феноформальдегидной смолы ее смешивают с полиамидами или синтетическим каучуком.

Из пресс-порошков изготавливают корпуса, крышки приборов; детали, работающие при повышенных температурах или в условиях высокой влажности, но сравнительно малонагруженные, особенно динамическими нагрузками (различная инструментальная оснастка: вытяжные и формовочные штампы и т.п.)

К группе пластмассы с волокнистым наполнителем относятся волокниты, асбоволокниты и др.

Волокниты представляют собой композиции в виде очесов хлопка, пропитанного фенолформальдегидным связующим. По сравнению с пресс-порошками они имеют несколько повышенную ударную вязкость. Применяют волокниты для деталей общего технического назначения, работающих на изгиб, кручение (рукоятки, стойки, шкивы и т. п.)

В асбоволокнитах наполнителем служит асбест, связующим - феноформальдегидная смола. Преимуществом асбоволокнитов является повышенная теплостойкость (свыше 200ºC), устойчивость к кислым средам и высокие фрикционные свойства. Используются в качестве материала тормозных устройств.

Слоистые пластики являются силовым конструкционным и поделочным материалом. Листовые наполнители, уложенные слоями, придают анизотропность. Материалы получают в виде листов, плит, труб, заготовок, из которых механической обработкой получают различные детали.

Гетинакс получают на основе модифицированных фенольных, карбамидных смол и различных сортов бумаг. По назначению гетинакс подразделяется на электротехнический и декоративный. Гетинакс можно применять при температуре 120-140ºC. Он устойчив к действию химикатов, пищевых продуктов. Используется для внутренней облицовки пассажирских кабин самолетов, железнолорожных вагонов, кают судов, в строительстве.

В текстолите связующим служит термореактивная смола, наполнителем – хлопчатобумажная ткань. Слоистые пластики обладают хорошей способностью поглощать вибрационные нагрузки, хорошо сопротивляются раскалыванию. Текстолитовые вкладыши подшипников в 10-15 раз работают дольше бронзовых. Однако рабочая температура подшипников невысока (80-90ºC). Они применяются в прокатных станах, центробежных насосах и т.п.

Асботекстолит содержит 38-43% связующего, остальное – асбестовая ткань. Асботекстолит является конструкционным фрикционным и термоизоляционным материалом. Наиболее высокой теплостойкостью обладает материал на кремнийорганическом связующем (300ºC), а механическая прочность выше у фенольных асбопластиков.. Асботекстолит выдерживает кратковременно высокие температуры и поэтому применяется в качестве теплозащитного и теплоизоляционного материала.

Газонаполнительные полимерные материалы подразделяются на пенопласты, у которых микроскопические ячейки, заполненные газом, не сообщаются между собой. Эти материалы отличаются высокими тепло- и звукоизоляционными свойствами и находят применение в холодильной, химической технике, в судо- и самолетостроении, а также для изготовления лодок, пантонов, спасательных средств.

По назначению все технологические операции производства пластмасс можно подразделить на две группы: операции при изготовлении материала и операции при изготовлении изделий (табл. 10.2).

Таблица 10.2

Наименование операции |

Содержание операции |

Оборудование |

Операции при изготовлении материала |

||

Смешение |

Равномерное распределение в расплаве или в порошкообразном виде компонентов материала – получение композиции |

Смесители, экструдер, вальцы |

Гранулирование |

Получение из смеси частиц самой различной формы размером 3-5 см. |

Грануляторы на базе экструдера |

Пластификация |

Разогрев и гомогенизация полимерной композиции |

Смесители, экструдер, вальцы |

Пропитка и сушка |

Нанесение связующего на наполнители - получение препрегов |

Пропиточные ванны, распылители |

Заготовка |

Механический раскрой волокнистых и листовых материалов |

Дисковые ножи, ножницы |

Операции при изготовлении изделий |

||

Прессование |

Получение изделий из пресс-материалов после воздействия температуры и давления |

Все виды прессов |

Все виды литья |

Подача в закрытую форму под давлением расплава полимерного материала для получения изделия |

Все виды литьевых машин |

Экструзия |

Плавление, пластификация и непрерывное выдавливание через фильеру определенного профиля изделий |

Одно- или двухшнековые экструдеры |

Вальцевание и каландрирование |

Пластификация холодного полимерного материала с последующей прокаткой между валками |

Двух- и многовалковые каландры |

Пневмо- и вакуум- формование |

Разогрев листового материала до высокоэластичного состояния и формование изделия под действием вакуума и давления |

Вакуум- формовочные агрегаты, пневмопрессы |

Намотка |

Нанесение (намотка) на оправку волокнистых или листовых материалов с одновременной пропиткой связующего |

Намоточные станки |

Окунание |

Нанесение раствора полимерного материала на твердое основание |

Ванны, промазочные машины |

Вспенивание |

Образование пор в полимерном материале в закрытых формах |

Установка для производства поро- и пенопластов |

Другие операции |

Придание изделию товарного вида |

Оборудование по назначению |

Резина как технический материал отличается от других материалов высокими эластическими свойствами, которые присущи каучуку – основе всякой резины. Она способна к очень большим деформациям (относительное удлинение достигает 1000%), которые обратимы почти полностью. Особенностью резины является ее малая сжимаемость. Другой ее особенностью является релаксационный характер деформации. При нормальной температуре время релаксации может составлять 10 -4 с. В процессе работы резины в условиях многократных механических напряжений часть энергии, воспринимаемой изделием, теряется на внутреннее трение (в самом каучуке, между молекулами каучука и частицами добавок). Это трение преобразуется в теплоту, которая в толстостенных изделиях вследствие низкой теплопроводности приводит к нарастанию температуры в массе резины и снижает ее работоспособность. Кроме отмеченных способностей для резины характерны высокая стойкость к испарению, газо- и водонепроницаемость, химическая стойкость, электроизолирующие свойства и небольшая плотность.

Техническая резина – композиционный материал, который может содержать до 15-20 ингредиентов. Основой служит каучук натуральный (НК) и синтетический (СК). Для улучшения физико- механических свойств вводят следующие добавки:

Вулканизирующие вещества, которые участвуют в образовании пространственно-сеточной структуры. В качестве таких веществ чаще всего применяют серу или селен.

Противостарители (антиоксиданты) замедляют процесс старения, который ведет к ухудшению ее эксплуатационных свойств. Существуют противостарители химического и физического действия. Действие первых заключается в том, что они задерживают окисление каучука в результате окисления их самих. Противостарители физического действия (парафин, воск) образуют поверхностные защитные пленки.

Мягчители (парафин, вазелин и др.) увеличивают эластические свойства, морозоустойчивость.

Наполнители различают активные (сажа углеродистая и сажа белая – кремнекислота) и инертные (мел, тальк). Активные наполнители повышают механические свойства, сопротивление и стирание, твердость. Инертные вводят для удешевления резины.

Красители минеральные или органические вводят для окраски резины.

Структура макромолекул линейная или слаборазветвленная и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объем. Но этому препятствуют силы межмолекулярного взаимодействия. Поэтому молекулы каучука извилистые. Такая форма молекул и является причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул, изменяется их конфигурация). Сера образует в поперечном направлении мостики между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине.

Процесс химического взаимодействия каучука с серой (селеном) в технике называют вулканизацией. В зависимости от количества вводимой серы получается различная частота сетки полимера. При введении 1-5% серы образуется редкая сетка, и резина получается эластичной, мягкой. С увеличением процентного содержания серы сетчатая структура становится более частой, резина получается более твердой. При максимально возможном примерно 30%) насыщении каучука серой образуется твердый материал, называемый эбонитом.

В зависимости от температуратурных и др. условий эксплуатации, в которых резины сохраняют высокоэластические свойства, различают резины общего назначения (температура эксплуатации от 50 до 150 ºC) и резины специального назначения:

1. Теплостойкие резины (температура эксплуатации от 150 до 200 ºC) – кремнийорганические каучуки, фторосссодержащие каучуки.

2. Морозостойкие резины (температура эксплуатации от –50 ºC, иногда до -150 ºC) – на основе каучуков, имеющих низкие температуры стеклования.

3. Масло- и бензостойкие резины – длительно эксплуатируемые в контакте с нефтепродуктами

4. Электропроводящие резины – на основе каучуков, наполненных большим количеством электропроводящей сажи.

5. Диэлектрические резины.

6. Радиационные резины с наполнителями – окислами свинца или бора.

Технологические способы изготовления резиновых изделий. Технологический процесс изготовления изделий из технической резины состоит из следующих операций: приготовления резиновой смеси, формования и вулканизации.

Подготовка резиновой смеси. Процесс подготовки заключается в смешивании входящих в состав компонентов. Перед смешиванием каучук переводят в пластическое состояние. Это достигается многократным пропусканием его через специальные вальцы, предварительно подогретые до 40-50ºC. Находясь в пластическом состоянии каучук обладает способностью хорошо смешиваться с другими компонентами. Пластифицированный каучук и др. компоненты смешивают в червячных или волновых смесителях и получают однородную пластическую массу. Первым компонентом при приготовлении смесей вводят противостаритель, последним – вулканизатор.

Смесь перерабатывают в изделия с использованием давления: прессованием, литьем под давлением, непреравным выдавливанием. Технологические процессы переработки сырой резины в изделия подобно тем, которые были рассмотрены при формообразовании деталей из пластмасс. Вулканизация является завершающей операцией при изготовлении резиновых изделий. Процесс вулканизации происходит под температурным воздействием (горячая вулканизация) или без температурного воздействия (холодная вулканизация). Один из основных способов – горячее прессование. Резиновую смесь закладывают в горячую металлическую пресс-форму и прессуют на гидравлических прессах с обогреваемыми плитами. Температура прессования 140-150 ºC. При прессовании одновременно происходит формообразование и вулканизация изделий. Высокопрочные изделия подвергают дополнительной вулканизации в специальных приспособлениях – пакетах.

В процессе эксплуатации изделий из резины необходимо учитывать их склонность к старению. Старение резины заключается в необратимом изменении структуры, с появлением в ней дополнительных межмолекулярных связей и увеличением частоты сетки. Это приводит к снижению эластичности, появлению хрупкости и уменьшению прочности и усталостной выносливости при циклическом нагружении. Процессы старения интенсифицируются под действием температуры, озона, кислорода, ионизирующего излучения. Особенно резко ухудшаются свойства резины при отрицательных температурах в условиях механического нагружения сдвига.

Контрольные вопросы:

Какие химические соединения называют полимерами?

Какие полимеры называют термопластичными?

Какие полимеры называют термореактивными?

В каких деформационно-физических состояниях могут находиться полимеры?

В чем заключается старение полимеров?

С какой целью вводят в пластмассу антипирены?

Где в судостроении применяют гетинакс?

Выберите материал для подшипников центробежных насосов.

Какова цель введения вулканизирующих веществ в резиновые материалы?