- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Ковкие и высокопрочные чугуны.

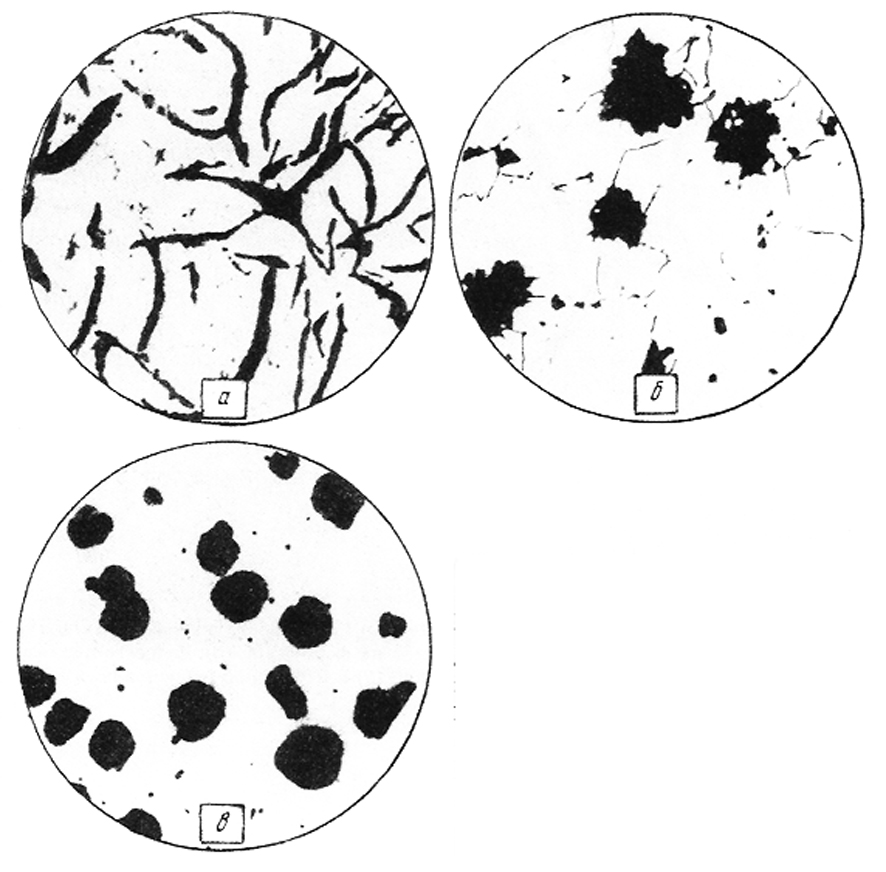

Если условия работы детали требуют минимальной пластичности, применяют специальные виды чугуна. Высокопрочный чугун имеет в структуре графит, близкий к форме шара (рис 6.4, в). Для получения такой структуры в жидкий чугун добавляют в качестве модификатора примерно 0,5% металлического магния (Mg). Обычно магний добавляют в закрытом сосуде при повышенном давлении, затем жидкий чугун заливают в литейную форму. Высокопрочный чугун может иметь предел прочности до 1000 МПа при относительном удлинении 2%.

Маркируют высокопрочный чугун ВЧ 50. Это значит, что при испытаниях на растяжение предел прочности составил 500 МПа.

Для получения ковкого чугуна с графитом шаровидной формы (рис. 6.4, б) используют более сложную и дорогую технологию.// Название данного чугуна не значит, что его можно ковать или деформировать другим способом. Слово ковкость – это старое название пластичности, то есть ковкий чугун имеет повышенную пластичность//.

На первом этапе получают литьем детали требуемой формы, но со структурой белого чугуна. Для получения структуры белого чугуна содержание углерода и кремния в чугуне снижают (см. рис. 6.1).

Рис. 6.4. Различная форма графита в чугунах: а – пластинчатый графит (серый чугун), б – хлопьевидный графит (ковкий чугун), г – шаровидный графит (высокопрочный чугун).

При снижении содержания углерода и кремния увеличивается температура плавления (рис. 6.2) и приходится применять для расплавления чугуна более дорогие электрические печи (серые литейные чугуны плавят в печах, в которых сжигают каменный уголь). Толщина стенки таких деталей не может быть велика, так как начнется графитизация.

После охлаждения отливок удаляют литейную форму и отливки загружают в большую печь, обычно собирают много деталей вместе для уменьшения затрат энергии. При температуре около 950С из ледебурита диффузионным путем выделяется графит хлопьевидной формы (рис. 6.4, б). Общая продолжительность нагрева для получения ковкого чугуна составляет не менее 50 часов. Пластичность ковкого чугуна может достигать 10 – 12%, а коэффициент трения мал, как и в других чугунах с графитом.

Маркируют ковкий чугун КЧ 40 - 10. Это значит, что при испытаниях на растяжение предел прочности составил 400 МПа, а относительное удлинение 10%.

Тема 7 Термическая обработка

7.1 Основы термической обработки

Термическая обработка – это технологический процесс, состоящий в нагреве, выдержке и охлаждении металла с определенной скоростью с целью изменения его структуры и свойств в нужном направлении. Так, при изготовлении инструмента (например, сверла) сначала заготовку подвергают смягчающей термообработке (отжигу), чтобы легче было механически обрабатывать металл. Затем, когда придана нужная форма, изделие подвергают упрочняющей обработке (закалке), чтобы придать металлу необходимую твердость.

Параметры термообработки

Любой процесс термообработки может быть охарактеризован тремя параметрами:

Tмакс – максимальная температура нагрева

τвыд – время выдержки при максимальной температуре

Vохл – скорость охлаждения

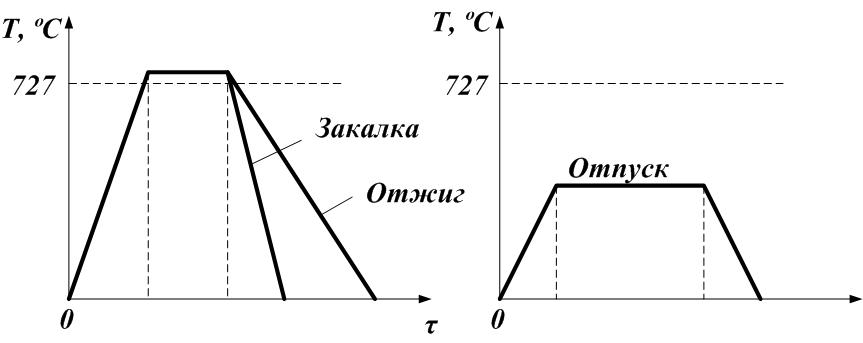

Процесс термообработки часто представляют в графическом виде, как на рис. 7.1

Рис 7.1 Пример графического представления режимов термической обработки эвтектоидной стали У8

Нагрев при термической обработке необходим для ускорения диффузионных процессов в металле. Кроме того, в металлах, обладающих полиморфизмом, при нагреве происходят фазовые превращения, что расширяет возможности термообработки. Скорость охлаждения Vохл определяет степень равновесности получаемой структуры. Равновесное состояние металла – это состояние с минимальным числом дефектов кристаллического строения (вакансий, дислокаций и др.) и с минимальными внутренними напряжениями. Чем медленнее происходит охлаждение металлов и сплавов с высокой температуры, тем более равновесной получается структура и наоборот – высокая скорость охлаждения приводит к неравновесности структуры.