- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Цементация

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950С. Цементации подвергают стали с низким содержанием углерода (до 0,25 %), для того, чтобы сохранить вязкую сердцевину.

Нагрев изделий осуществляют в среде, легко отдающей углерод. Такую среду называют карбюризатором. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины. Толщина цементованного слоя обычно 1 – 2 мм, содержание углерода в нем – 0,8 – 1%. Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде).

Цементация в твердом карбюризаторе.

Почти готовые изделия, с припуском под шлифование, укладывают в металлические ящики и пересыпают твердым карбюризатором. Используется древесный уголь с добавками углекислых солей ВаСО3, Na2CO3 в количестве 10…40 %. Закрытые ящики укладывают в печь и выдерживают при температуре 930…950С.

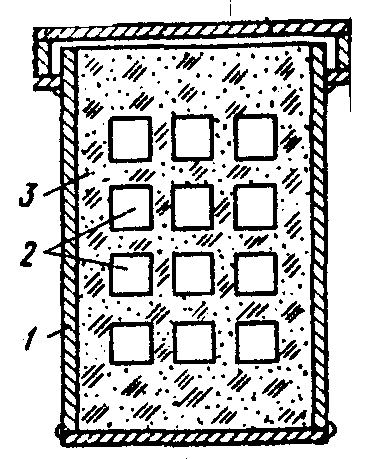

Рис. 7.28. Схема укладки деталей при цементации:1 – контейнер,2 – детали, 3 – карбюризатор.

За счет кислорода воздуха происходит неполное сгорание угля с образованием окиси углерода (СО), которая разлагается с образованием атомарного углерода

![]() (7.1)

(7.1)

Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют вглубь металла.

Недостатками данного способа являются:

значительные затраты времени (для цементации на глубину 0,1 мм затрачивается 1 час);

низкая производительность процесса;

громоздкое оборудование;

сложность автоматизации процесса.

Способ применяется в мелкосерийном производстве. В крупносерийном производстве применяют газовую цементацию. Процесс осуществляется в печах с герметической камерой, наполненной газовым карбюризатором.

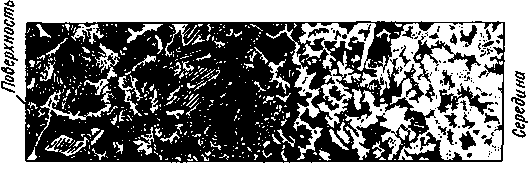

Структура цементованного слоя представлена на рис. 7.29.

Рис. 7.29. Структура цементованного слоя (отжиг)

На поверхности изделия образуется слой заэвтектоидной стали, состоящий из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается, и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается. И, наконец, структура становится отвечающей исходному составу (низкоуглеродистой стали).

Термическая обработка после цементации

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую поверхностную твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

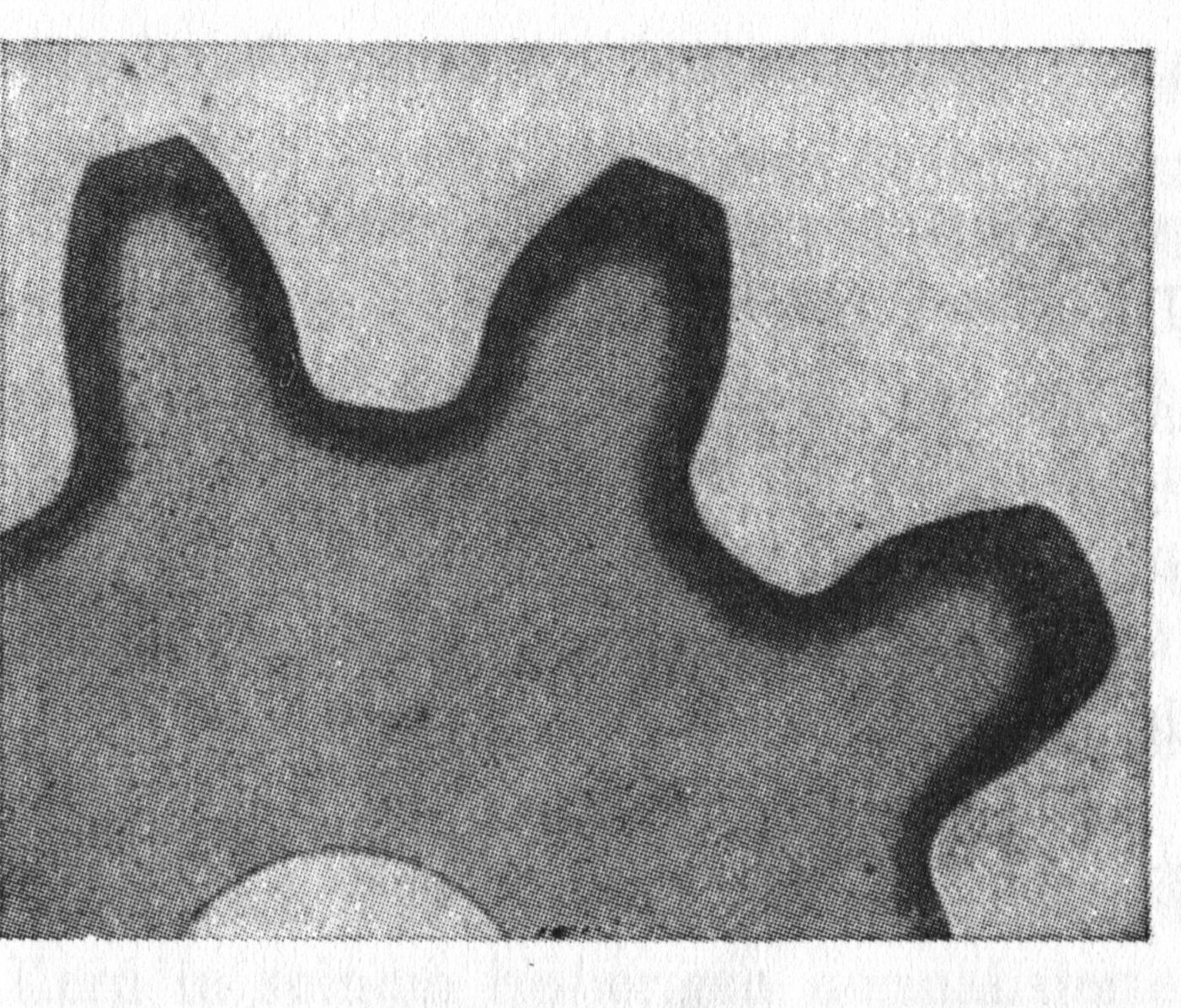

Цементации подвергают зубчатые колеса (см рис 7.30.), поршневые кольца, червяки, валы, оси, ролики.

Рис 7.30. Структура цементованного зубчатого колеса