- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

9.2 Сплавы на основе алюминия.

Алюминий – металл серебристо-белого цвета. Температура плавления - 660 ºС. Он кристаллизуется в структуре гранецентрированного куба (ГЦК) и не имеем полиморфных превращений.

Наиболее важной особенностью алюминия является низкий удельный вес (плотность) – 2,7 г/см3 (против 7,8г/см3 для железа и 8,94г/см3 для меди), поэтому он относится к так называемым лёгким металлам (металлам с плотностью менее 5г/см3).

Исходным сырьем для получения алюминия служит боксит. Боксит наполовину или больше состоит из окиси алюминия (глинозема), связанной с водой. Кроме того, он содержит примеси, главным образом кремнезем, а также окислы железа и титана. На глиноземном заводе из боксита сначала химическим путем выделяют примеси, а затем в больших печах для обжига удаляют воду. Обожженный глинозем в виде сухого белого порошка (почти чистой окиси алюминия Al2O3) поступает в дальнейшую переработку на алюминиевый завод. Здесь его вместе с криолитом (Na3AlF6) нагревают до 900-1000º C и расплавленную смесь подвергают электролизу. В результате электролиза выделяется металлический алюминий. Чтобы получить тонну алюминия, требуется затратить 13000-14000 кВт·ч электроэнергии, стоимость которой составляет значительную долю себестоимости алюминия. Первичный алюминий, получаемый в электролизерах, имеет чистоту 99,3-99,9%. Основными примесями в нем является кремний и железо, в меньших количествах содержатся также титан, медь и цинк. Путем повторного электролиза в расплаве получают алюминий высокой чистоты (99,99% и выше).

Замечательная особенность алюминия состоит в том, что на воздухе его поверхность быстро покрывается тонкой, но очень плотной, прочной и твердой пленкой окиси, чем и объясняется его высокая коррозионная стойкость.

Прочностные свойства прокатанного и отожженного до мягкого состояния алюминия характеризуются следующими величинами: предел текучести 20-30 Н/мм 2; предел прочности на разрыв 70-100 Н/мм 2; твердость по Бринеллю 150-250 Н/мм 2; удлинение при разрыве 30-50% и сужение 80-95%. Эти свойства алюминия, особенно прочность, можно значительно повысить путем легирования различными элементами, важнейшими из которых являются кремний, медь, магний, цинк и марганец. Для легирования алюминиевых сплавов используют также железо, титан, хром и реже – свинец, бор, кадмий, висмут, цирконий.

Чистый алюминий обладает высокой электропроводностью и теплопроводностью, пластичностью, а также хорошей химической стойкостью. Примеси ухудшают все эти свойства. Более широко используют сплавы алюминия.

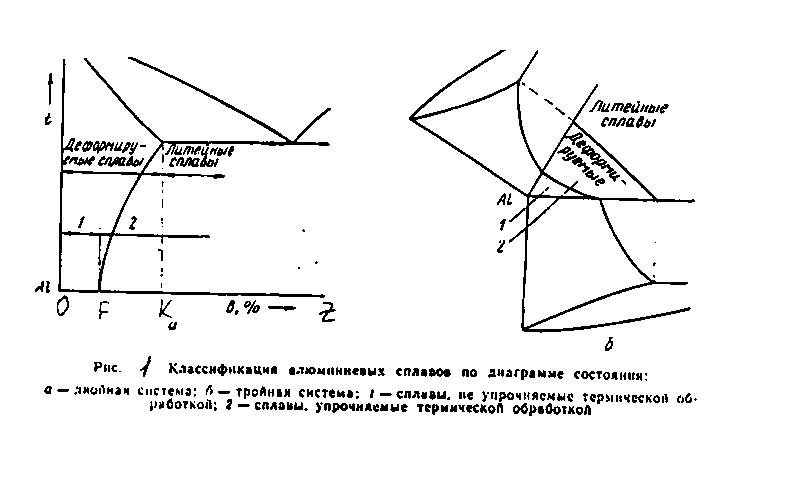

Алюминиевые сплавы на основе диаграммы состояния можно классифицировать на: деформируемые, (участок ОК на рис.1) и литейные (участок КZ.)

Рис. 9.11. Классификация алюминиевых сплавов по диаграмме состояния: а – двойная система; б – тройная система; 1 – сплавы, не упрочняемые термической обработкой (участок OF); 2 – сплавы, упрочняемые термической обработкой (участок FKα).

Границу между сплавами этих двух групп определяет предел насыщения твёрдого раствора при эвтектической температуре. Необходимо отметить, что концентрация компонентов в литейных сплавах должна превышать предельную растворимость.

Вместе с тем, литейные сплавы не должны содержать много эвтектики (более 15-20% по объёму) из-за ухудшения механических и некоторых технологических свойств.

Все литейные сплавы могут упрочняться в результате термической обработки, но степень упрочнения тем меньше, чем больше литейный сплав легирован, т.е. чем больше в структуре эвтектики.

Деформируемые сплавы подразделяются на: упрочняемые и не упрочняемые термической обработкой. К не упрочняемым деформируемым сплавам относятся такие, которые не испытывают фазовых превращений вплоть до температуры начала плавления, т.е. до линии солидуса. Эти сплавы соответствуют на обобщённой диаграмме состояния (рис.9.11) участку ОF. Типичными их представителями являются сплавы систем алюминий – марганец (групп АМц) и алюминий – магний (группа АМг), химический состав и механические свойства которых представлены в табл.9.1.

Таблица 9.1 - Химический состав (по легирующим элементам) и типичные механические свойства сплавов алюминия, не упрочняемых термической обработкой.

-

Сплав

Содержание элемента, %

Механические свойства

Mn

Mg

σв

σ0,2

δ, %

МПа

АМц

АМг2

АМг3

АМг5

АМг6

1,0-1,6

0,2-0,6

0,3-0,6

0,3-0,6

0,5-0,8

-

1,8-2,8

3,2-3,8

4,8-5,8

5,8-6,8

130 (170)

200 (250)

220

300

340 (400)

50 (130)

100 (200)

110

150

170 (300)

23 (10)

23 (10)

20

20

18 (10)

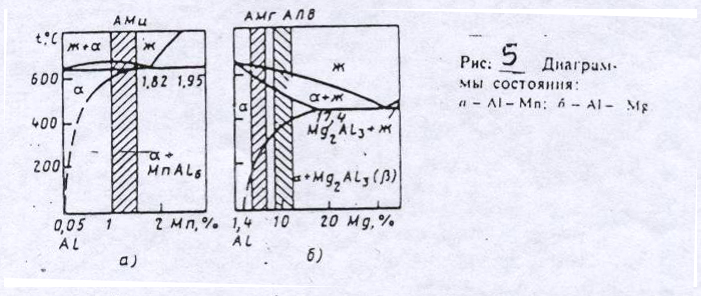

Структура сплава АМц состоит из a-твёрдого раствора и вторичных выделений фазы MnAl 6 (рис.9.12, а), переходящих в твёрдый раствор при повышении температуры. Однако, в присутствии железа (неизбежное загрязнение) образуется тройное соединение (Mn, Fe)Al6, а оно нерастворимо в алюминии, поэтому сплав АМц не упрочняется термической обработкой.

Рис. 9.12. Диаграммы состояния: а – Al – Mn; б – Al – Mg

Марганец, в отличие от остальных элементов, не только не ухудшает коррозионной стойкости алюминиевого сплава, но несколько улучшает её. Поэтому сплавы Al-Mn превосходят чистый алюминий более высокой прочностью и коррозионной стойкостью. В отожженном состоянии сплав обладает высокой пластичностью и низкой прочностью. Пластическая деформация упрочняет сплавы почти в 2 раза.

Сплавы АМг относятся к системе Al-Mg (рис.9.12, б). Магний образует с алюминием a--твёрдый раствор, концентрация которого при повышении температуры увеличивается от 1,4 до 17,4% в результате растворения Mg2Al3. Однако сплавы до 7% Mg дают очень незначительное упрочнение при термической обработке. Магний уменьшает плотность алюминиевого сплава (т.к. он легче алюминия) и повышает прочность, не снижая пластичности. При повышении содержания магния в структуре сплавов АМг увеличивается количество фазы Mg2Al3. При этом временное сопротивление повышается от 110 МПа (АМг1) до 430 МПа (АМг6), в то время как относительное удлинение снижается с 28% до 16%. Легирование магнием, кроме того, вызывает склонность к окислению во время плавки, разливки и кристаллизации, что приводит к появлению оксидных плёнок в структуре и снижению механических свойств. Поэтому сплавы с высоким содержанием магния (АМг6) для устранения склонности к окислению легируют бериллием. Укрупнение зерна, вызванное бериллием, устраняется добавкой титана или циркония. Сплавы Al-Mg добавочно легируют марганцем, который, образуя дисперсные частицы Mn Al6, упрочняет сплав и способствует измельчению зерна.

Сплавы АМц и АМг в виде листов, а также прокатанного или прессованного материала, поставляют в отожженном состоянии (мягком – АМг М; в марочном обозначении добавляется буква М). Отжиг сплавов АМц и АМг2 проводят при 350-410 °С; сплава АМг3 – при 270-280°С и сплава АМг5 – при 310-335°С, охлаждение на воздухе. Повышение прочности при некотором уменьшении пластичности изделий простой формы (листы, плиты) достигаются с помощью пластической деформации.

Упрочнение, создаваемое нагартовкой, снимается в зоне сварки. Сплавы АМц и АМг легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают высокой коррозионной стойкостью. Обработка резанием затруднена.

Эти сплавы применяют для сварных и клёпаных элементов конструкций, испытывающих небольшие нагрузки и требующие высокого сопротивления коррозии. Например, сплавы АМц, АМг2, АМг3 нашли применение при изготовлении ёмкостей для жидкости (баки для бензина), трубопроводов, палубных надстроек морских и речных судов.

Для средненагруженных деталей и конструкций используют сплавы Амг5 и АМг6 (подвесные нагруженные потолки, переборки судов, лифты, узлы подъёмных кранов, мачты и корпуса судов на воздушной подушке, с подводными крыльями, небольших катеров ).

Упрочняемые термообработкой деформируемые сплавы соответствуют участку FK на обобщённой диаграмме состояний (рис.9.11). Высокие механические свойства таких сплавов достигаются в результате их термической обработки, при которой выделяются вторичные фазы, вызывающие повышение прочности. Типичные представители сплавов, упрочняемых термообработкой, – дюралюмины (маркируют буквой Д). Они характеризуются хорошим сочетанием прочности и пластичности и относятся к сплавам системы Al-Cu-Mg. Химический состав и механические свойства дюралюминов представлены в табл.9.2.

Таблица 9.2 Химический состав (ГОСТ 4784 – 74) механические свойства дюралюминов.

Сплав |

Содержание элементов (остальное Al) |

Режим термообработки

|

Механические свойства |

|||||

Cu |

Mg |

Mn |

Прочие |

σв,МПа

|

σ0,2,МПа |

δ, % |

||

Д1 |

3,8-4,8 |

0,4-0,8 |

0,4-0,8 |

- |

Закалка+ старение |

400 |

240 |

20 |

Д16 |

3,8-4,9 |

1,2-1,8 |

0,3-0,9 |

|

440 |

330 |

18 |

|

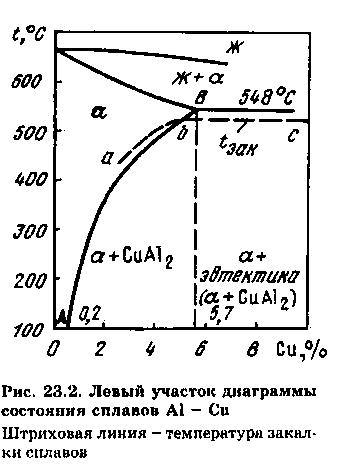

Согласно диаграмме состояния Cu-Al (рис. 9.13) медь с алюминием образуют твердый раствор, максимальная концентрация меди в котором 5,65% при эвтектической температуре.

Рис. 9.13 Левый участок диаграммы состояния сплавов AL-Cu. Штриховая линия –

температура закалки.

С понижением температуры растворимость меди уменьшается, достигая при 20°С 0,1%. При этом из твердого раствора выделяется фаза q (CuAl2), содержащая 54,1% меди. Она имеет центрированную тетрагональную решетку и обладает сравнительно высокой твердостью

(НV 5310). В сплавах, дополнительно легированных магнием, помимо q - фазы образуется еще S фаза (CuMgAl2) с ромбической кристаллической решеткой (HV 5640). Чем больше меди содержится в сплаве, тем большее количество фаз q будет в его структуре (Д1). Увеличение содержания магния приводит к росту количества фазы S и повышению прочности сплавов (Д16). Разница в свойствах особенно значительна после упрочняющей термической обработки.

Для упрочнения алюминиевых сплавов применяют закалку и старение, а для устранения неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава – отжиг.

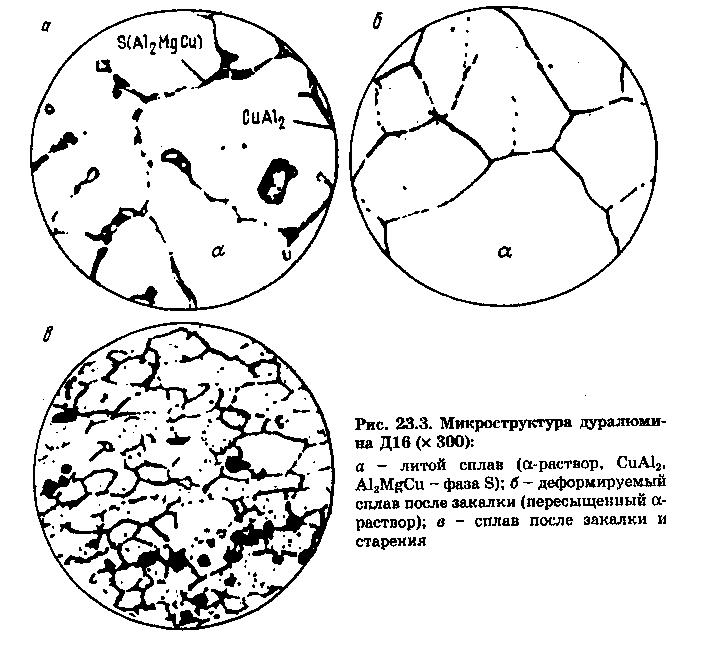

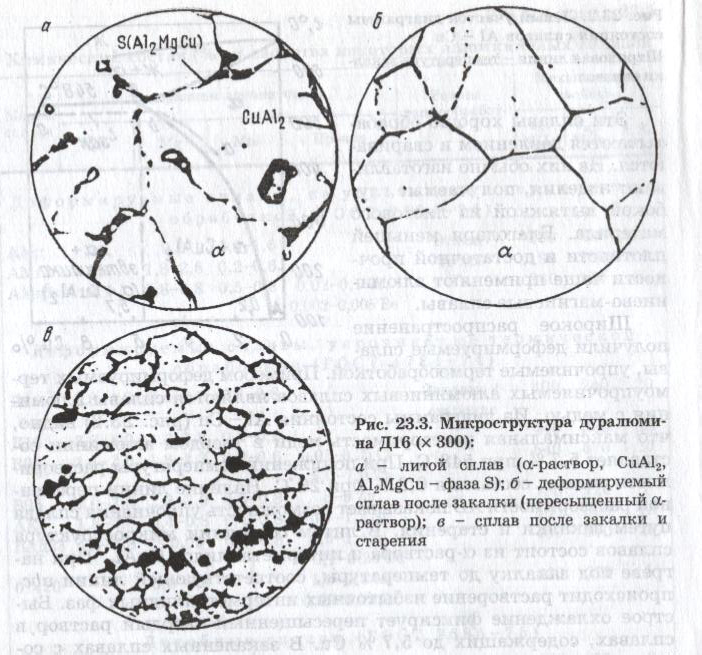

Диффузионному отжигу (гомогенизации) подвергают слитки перед обработкой давлением для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендритов хрупких нерастворимых эвтектических включений: CuAl2, (фаза q), Al2CuMg (S-фаза) и др. (рис. 9.14,а).

Рис. 9.14. Микроструктура дюралюмина Д16 (х300): а – литой сплав (α- твердый раствор, CuAl2 - q фаза, Al2MnCu – фаза S); б – деформируемый сплав после закалки (пересыщенный α- раствор); в – сплав после закалки и старения.

В процессе гомогенизации состав кристаллов твердого раствора выравнивается, а интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений. В результате пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессования и уменьшить технологические отходы. Гомогенизация способствует получению мелкозернистой структуры и уменьшению склонности к коррозии под напряжением. Температура гомогенизации лежит в пределах 450-520ºС, а выдержка составляет 4 – 40 ч. Охлаждение проводят на воздухе или вместе с печью.

Рекристаллизационный отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации; применяется для снятия наклепа и получения мелкого зерна. Температура рекристаллизационного отжига в зависимости от состава сплава колеблется от 350 до 500ºС, выдержка 0,5 – 2 ч. После рекристаллизационного отжига сплавов, не упрочняемых термической обработкой, скорость охлаждения выбирают произвольно. Для сплавов, упрочняемых термической обработкой, скорость охлаждения до 200 – 250 º С должна быть 30 ºС/ч. Отжиг в качестве промежуточной операции применяют при холодной деформации или между горячей и холодной деформациями.

Отжиг для разупрочнения сплавов, прошедших закалку и старение проводят при 360-450ºС с выдержкой 1-2ч. При этих температурах происходят полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения не должна превышать 30 ºС/ч. После отжига сплав имеет низкое временное сопротивление, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением.

Закалка алюминиевых сплавов заключается в нагреве сплавов до температуры, отмеченной на рис. 9.13 линией авс, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до нормальной температуры для получения пересыщенного твёрдого раствора. Например, температура закалки сплавов системы Al-Cu (рис. 9.13) определяется линией, проходящей выше предела растворимости для сплавов, содержащих меньше 5,7% Cu, и ниже эвтектической линии (548ºС) для сплавов, содержащих большее количество меди. При нагреве под закалку сплавов, содержащих до ~5% Cu, избыточная фаза CuAl2 полностью растворяется, и при последующем быстром охлаждении фиксируется только пересыщенный α-твёрдый раствор, содержащий столько меди, сколько её находится в сплаве (рис. 9.14.б.). При содержании более 5% Сu в структуре сплавов после закалки будет пересыщенный α -твёрдый раствор состава, отвечающего точке б, и нерастворимые при нагреве кристаллы соединения CuAl2. .

Основной особенностью алюминиевых сплавов является малый интервал температур нагрева под закалку. Температура нагрева для сплавов Al-Cu-Mg (сплав Д16) – 485-505ºС, сплавов Al-Zn-Mg-Cu (В95) – 465-475ºС и Al-Cu-Mg-Si (АК6) – 515-525ºС. Более высокие температуры вызывают пережог (оплавление по границам зёрен), что приводит к образованию трещин, пузырей на поверхности полуфабрикатов, снижающих сопротивление коррозии, механические свойства и сопротивление хрупкому разрушению. Выдержка должна быть минимальной, обеспечивающей растворение избыточных фаз в твёрдом растворе.

Листы, плиты, прутки, полосы толщиной 0,5-150 мм выдерживают при нагреве под закалку в селитровых ваннах в течение 10-80 мин., а в наиболее широко применяемых для этой цели электропечах с принудительной циркуляцией воздуха – 30-210 мин.

Выдержка фасонных отливок при температуре закалки более длительная - 2-15 час. За это время растворяются грубые выделения интерметаллидных фаз.

Охлаждение при закалке должно быть со скоростью выше критической. Под критической скоростью закалки понимают минимальную скорость охлаждения, которая предотвращает распад пересыщенного твёрдого раствора. Частичный распад твёрдого раствора снижает механические свойства и коррозионную стойкость после старения. Чаще для закалки применяют воду (t = 10-40ºС). Во избежание частичного распада твёрдого раствора время переноса нагретого полуфабриката (детали) из печи в закалочный бак не должна превышать 15-30ºС. Прокаливаемость алюминиевых сплавов составляет dk = 120-150 мм (dk – критический диаметр). После закалки сплавы имеют сравнительно невысокую прочность σв, σ0,2 и высокую пластичность δ.

После закалки следует старение, при котором сплав выдерживают при нормальной температуре несколько суток (естественное старение) или в течение 10-24 часов при повышенной температуре 150-200ºС (искусственное старение). В процессе старения происходит распад пересыщенного твёрдого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твёрдого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения. Так, например, в сплавах Al-Cu при естественном старении (t = 20ºС) или низкотемпературном искусственном старении (ниже 100-150ºС) на начальных стадиях распада в пересыщенном α-твёрдом растворе образуются объёмы (сегрегации), обогащённые компонентом растворителем Cu, получившие название зоны Гинье-Престона (ГП-1). Зона ГП-1 представляет собой диски диаметром 4-6 нм и толщиной несколько атомных слоёв при сохранении кристаллической решётки α-твёрдого раствора.

Если сплав после естественного старения кратковременно несколько секунд или минут нагреть до 240-280ºС и затем быстро охладить, то упрочнение полностью снимается, и свойства сплава будут соответствовать свежезакалённому состоянию. Это явление получило название возврат. Разупрочнение при возврате связано с тем, что зоны ГП-1 при этих температурах оказываются нестабильными и поэтому растворяются в твёрдом растворе, а атомы Cu вновь более или менее равномерно распределяются в объёме каждого кристалла твёрдого раствора, как и после закалки. При последующем вылёживании сплава при нормальной температуре вновь происходит образование зон ГП-1 и упрочнение сплава. Однако после возврата и последующего старения ухудшаются коррозионные свойства сплава, что затрудняет использование возврата для практических целей.

Длительная выдержка при 100ºС или несколько часов при 150ºС приводит к образованию зон ГП-2 большей величины с упорядоченной структурой, отличной от структуры α-твёрдого раствора. С повышением температуры старения процессы диффузии, а, следовательно, и процессы структурных превращений, и упрочнение протекают быстрее. Выдержка в течение нескольких часов при 150-200ºС приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной метастабильной Θ` фазы, не отличающейся по химическому составу от стабильной фазы Θ (CuAl2), но имеющей отличную кристаллическую решётку; Θ`-фаза когерентно связана с твёрдым раствором.

Повышение температуры до 200-250ºС приводит к коагуляции метастабильной фазы и к образованию стабильной Θ-фазы (Рис.1в).

Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений можно представить в виде следующей схемы: ГП-1 – ГП-2 – Θ` – Θ (CuАl2). Эта общая схема распада пересыщенного твёрдого раствора в сплавах Al-Cu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах различные составы и строение зон, а также образующихся фаз. Для стареющих алюминиевых сплавов разных составов существуют и свои температурно-временные области зонного (образование зон ГП-1 и ГП-2) и фазового (образование Θ`- и Θ фаз) старения.

После зонных старений сплавы чаще имеют повышенный предел текучести и относительно невысокое отношение σв//σ0,2 < 0,6-0,7, повышенную пластичность, хорошую коррозионную стойкость и низкую чувствительность к хрупкому разрушению (высокое значение К1с). После фазового старения отношение σв/σ0,2 повышается до 0,9 – 0,95, и пластичность, вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются.

Термомеханическая обработка (структурное упрочнение) применяется для некоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и другими переходными металлами, температура рекристаллизации которых превышает обычно назначаемую температуру нагрева под деформацию или закалку. После закалки и старения таких сплавов в них сохраняется не перекристаллизованная (полигонизованная) структура с высокой плотностью дислокаций, что повышает ее прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения. В результате структурного упрочнения значения σв и σ0,2 повышается до 30 – 40%. Наиболее сильно структурное упрочнение проявляется в прессованных полуфабрикатах (прутки, профили, трубы), поэтому это явление применительно к ним называется пресс-эффектом.

Дюралюмины удовлетворительно обрабатываются резанием в закаленном и состаренном состоянии и плохо – в отожженном состоянии; хорошо свариваются точечной сваркой. Следует указать, что пайка и сварка плавлением не создают равной прочности с основным металлом вследствие склонности сплавов к образованию трещин.

Надежным соединением является соединение на заклепках, которые тоже должны быть изготовлены из дюралюмина. При расклепывании заклепки металл должен обладать высокой пластичностью. Такие свойства имеет дюралюминий, но лишь в свежезакаленном состоянии до старения). Заклепки из сплавов Д1 и Д16 ставят не позднее, чем через 2 ч. (Д1) или 20 мин (Д16) после закалки, когда сплав не начал еще заметно упрочняться в процессе старения; позднее ставить заклепки нельзя, так как в результате старения и снижения вследствие этого пластичности при расклепывании образуются трещины. Такая жесткая регламентация создает технологические затруднения. Поэтому был разработан сплав Д18, специально предназначенный для заклепок, который можно расклепывать в состаренном состоянии. Этот сплав содержит пониженное количество упрочняющих элементов (меди, магния) и после закалки имеет существенно более низкую прочность, но более высокую эластичность, чем Д1.

Коррозионная стойкость дюралюминов незначительна. Наиболее распространенный способ защиты их от коррозии – плакирование чистым алюминием. Плакированный дюралюмин обладает такой же коррозионной стойкостью, как чистый алюминий. По техническим условиям толщина плакированного слоя составляет 4-8% от толщины листа ( или диаметра проволоки, прутка). Естественно, что наличие менее прочного слоя из чистого алюминия ухудшает прочностные свойства полуфабриката в целом, т.е. плакированный дюралюмин несколько менее прочен, чем не плакированный.

Дюралюмины широко применяются в cудостроении и авиации. Из сплава Д1 изготавливают лопасти воздушных винтов, из Д16 – шпангоуты, тяги управления и др. Кроме того, их используют для строительных конструкций, кузовов грузовых автомобилей, обсадных труб и др. Сплав Д18, как указывалось выше, - один из основных заклепочных алюминиевых сплавов. Заклепки из сплава Д18 ставят после закалки и естественного старения.

К сплавам, упрочняемым термической обработкой, кроме дюралюминов, относятся высокопрочные, ковочные, жаропрочные алюминиевые сплавы.

Высокопрочные алюминиевые сплавы маркируют буквой В. Химический состав и механические свойства некоторых деформированных высокопрочных сплавов представлены в Табл. 9.3.

Табл.9.3 - Химический состав (%) и свойства некоторых деформированных высокопрочных сплавов.

Сплав |

Содержание элементов,% (остальное Al) |

Режим термообработки |

Механические свойства |

|||||

Cu |

Mg |

Mn |

Прочие |

σв, МПа |

σ0,2,МПа |

δ, % |

||

В95 |

1,4-2,0 |

1,8-2,8 |

0,2-0,6 |

0,01-0,25Cr 5.0-7.0Zn |

Закалка+ старение |

540 |

470 |

10 |

В96 |

2,0-2,6 |

2,3-3,0 |

0,3-0,8 |

8-9Zn |

750 |

720 |

7 |

|

Деформируемые алюминиевые сплавы на Al-Zn-Mg-Cu основе (типа В95, В96) имеют наиболее высокую прочность среди всех алюминиевых сплавов σв =500-750 МПа, но невысокую пластичность δ = 7-10%. Эффект старения в этих сплавах наиболее высок. Он достигается за счет выделения дисперсных фаз М (MgZn2) и Т (Mg3Zn3Al2). При высоком содержании цинка медь не участвует в старении, сохраняется в пересыщенном твердом растворе, повышая относительное удлинение и коррозионную стойкость. Сплавы этой системы легирования содержат добавки марганца и хрома (или циркония). Эти элементы, увеличивая неустойчивость твердого раствора, ускоряют его распад, усиливают эффект старения сплава, вызывают пресс- эффект.

Подобные сплавы, отличающиеся более высоким содержанием цинка, магния, меди, обладают повышенной прочностью. Так сплав В96 имеет sв = 700 МПа; s0,2 =650 МПа; d=7%, НВ 1900. Однако после указанной термической обработки сплавы имеют низкие пластичность и вязкость разрушения. Для повышения этих характеристик сплавы подвергают двухступенчатому смягчающему старению. Первая ступень старения - 100-120°С, 3-10 ч., вторая ступень – 160-170°С, 10-30 ч. Столь высокие температуры и большие выдержки второй ступени старения приводят к образованию и коагуляции стабильных фаз М, S и Т. Предварительное зонное старение (первая ступень) способствует их равномерному распределению, поскольку в сплавах этой системы стабильные фазы образуются из зон Гинье-Престона. После смягчающего старения сплав В95пч имеет: sв=540-590 МПа; s0,2=410-470 МПа; d=10-13%.

Сплав В95 хорошо обрабатывается резанием и сваривается точечной сваркой. По сравнению с дюралюминами высокопрочные сплавы обладают большой чувствительностью к концентраторам напряжений и пониженной корозионной стойкостью под напряжением. У них меньше, чем у дюралюминов, предел выносливости (s-1) и вязкость разрушения (К1с). Профили из сплава В95 значительно прочнее листов. Это результат пресс-эффекта, который обусловлен присутствием в сплаве марганца и хрома. Сплавы обладают хорошей пластичностью в горячем состоянии и сравнительно легко деформируются в холодном состоянии после отжига. Их применяют для высоконагруженных деталей конструкций, работающих в условиях напряженного сжатия (обшивка, шпангоуты, силовые каркасы строительных сооружений) и для деталей без концентраторов напряжений.

Алюминиевые сплавы для поковок и штамповок маркируют буквами АК.

В Табл.9.4.представлены химический состав и свойства некоторых алюминиевых сплавов для поковок и штамповок.

Таблица 4 - Химический состав (%) и свойства некоторых алюминиевых сплавов для поковок и штамповок.

Сплав |

Содержание элементов,% (остальное Al) |

Режим термообработки |

Механические свойства |

|||||

Cu |

Mg |

Mn |

Si |

σв, МПа |

σ0,2,МПа |

δ, % |

||

АК6 |

1,8-2,6 |

0,4-0,8 |

0,4-0,8 |

0,7-1,2 |

Закалка+ старение |

420 |

300 |

12 |

АК8 |

3,9-4,8 |

0,4-0,8 |

0,4-1,0 |

0,8-1,2 |

480 |

380 |

10 |

|

По химическому составу сплавы близки к дюралюминам, отличаясь более высоким содержанием кремния. Поэтому упрочняющими фазами при старении являются кремнийсодержащие фазы - w-фаза (Alх Mg5 Cu5 Si4), силицид кремния b (Mg2Si) вместо фазы S в дюралюминах) и CuAl2. Они обладают хорошей пластичностью и стойки к образованию трещин при горячей пластической деформации. Ковку и штамповку этих сплавов проводят при температуре 450-475°С. Все сплавы для поковок и штамповок используют только в закаленном (500-575°С) и искусственно состаренном (150-165°С 6-15 ч) состоянии.

Сплавы с пониженным содержание меди (АК6) отличаются лучшей технологической, но меньшей прочностью (sв =360 МПа). Их используют для средненагруженных деталей сложной формы: крепежные детали фитинги, качалки. Сплавы с повышенным содержанием меди (АК8) хуже обрабатываются давлением, но более прочны и применяются для высоконагруженных штампованных деталей несложной формы: подмоторные рамы, стыковые узлы.

Жаропрочные сплавы используют для деталей, работающих при температуре до 300°С (поршни, головки цилиндров, лопатки и диски осевых компрессоров турбореактивных двигателей, обшивка сверхзвуковых самолетов и т.д.). Жаропрочные сплавы имеют более сложный химический состав (Табл.9.5), чем рассмотренные выше алюминиевые сплавы. Их дополнительно легируют железом, никелем и титаном. Высокая жаропрочность сплава Д20 достигается благодаря высокому содержанию меди, а также марганца и титана, замедляющих диффузионные процессы. Кроме того, титан задерживает процесс рекристаллизации.

Таблица 9.5 - Химический состав (%) и свойства некоторых жаропрочных алюминиевых.

Сплав |

Содержание элементов,% (остальное Al) |

Режим термообработки |

Механические свойства |

||||||

Cu |

Mg |

Mn |

Si |

Прочие |

|

σв, МПа

|

σ0,2,МПа |

δ, % |

|

АК4-1 |

1,9-2,5 |

1,4-1,8 |

- |

0,35 |

0,8-1,4 Fe 0.8-1.4 Ni 0.02-0.1Ti |

Закалка+ старение |

430 |

280 |

13 |

Д20 |

6-7 |

- |

0,4-0,8 |

- |

0.1-0.2Ti |

400 |

250 |

12 |

|

Фазами – упрочнителями жаропрочных сплавов являются q-фаза (CuAl2), S-фаза (Al2CuMg), фаза Al2Mn2Cu, а также Al9FeNi и Al6Cu3Ni. При частичном распаде твердого раствора они выделяются в виде дисперсных частиц, устойчивых к коагуляции, что обеспечивает повышенную жаропрочность.

Сплавы АК4-1 закаливают при 530±5 °С в холодной или горячей воде и подвергают старению при 200 °С. Характерными для сплава АК4-1 при нагружении (Т=130 °С) являются постоянная скорость ползучести в течение 40 000 ч. и малая скорость распространения трещин в деталях с концентраторами напряжений. Поэтому сплав АК4-1 применяется в сверхзвуковом самолетостроении для деталей реактивных двигателей (диски, лопатки, крыльчатки, колеса компрессора, воздухозаборники и др.), длительно работающих при температурах до 200-250°C. Из этого сплава изготовляют не только поковки, но и прокат (листы, плиты, полосы, трубы и др.).

Литейные алюминиевые сплавы системы можно разбить на четыре группы: Al –Si, Al – Cu, Al –Mg и жаропрочные сплавы.

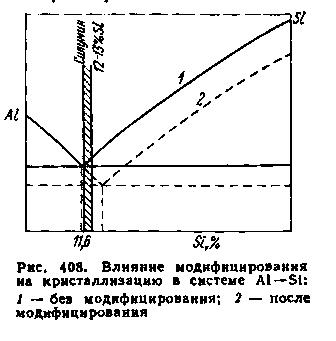

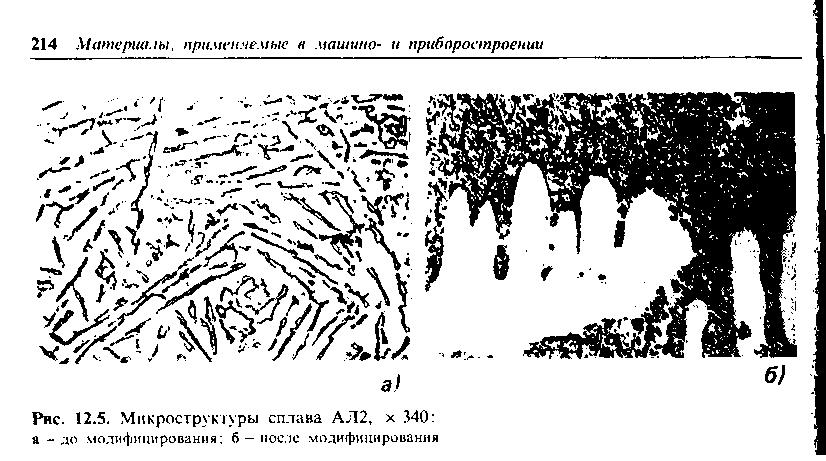

Литейные алюминиевые сплавы системы AL-Si, получившие название силумины, близки по составу к эвтектическому сплаву и поэтому отличаются высокими литейными свойствами, а отливки – большой плотностью. Наиболее распространен сплав АЛ2, содержащий 10-13% Si (рис. 9.15), обладающий высокой коррозионной стойкостью.

Рис. 9.15 Диаграмма состояния Al-Si. Влияние модифицирования на кристаллизацию в системе Al-Si: 1 – без модифицирования; 2 – после модифицирования.

Этот сплав содержит в структуре эвтектику a+b и первичные кристаллы кремния (рис. 9.16, а). Кремний при затвердевании эвтектики выделяется в виде грубых кристаллов игольчатой формы, которые играют роль внутренних надрезов в пластичном a-твердом растворе. Такая структура обладает низкими механическими свойствами.

Рис. 9.16 Микроструктура сплава АЛ2 (х340): а – до модифицирования; б – после модифицирования.

Для измельчения структуры эвтектики и устранения избыточных кристаллов кремния силумины модифицируют натрием (0,05-0,08%) путем присадки к расплаву смеси солей 67% NaF и 33% NaCl. В присутствии натрия происходит смещение линий диаграммы состояния (рис. 9.15, а) и заэвтектический сплав АЛ2 (11-13% Si) становится доэвтектическим. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы a-твердого раствора (рис. 9.16,б). Эвтектика приобретает более тонкое строение и состоит из мелких кристаллов a-твердого раствора и кристаллов Si. В процессе затвердевания кристаллы кремния обволакиваются пленкой силицида натрия Na2Si, который затрудняет их рост. Такие изменения структуры улучшают механические свойства сплава. Сплав АЛ2 не подвергают упрочняющей термической обработке.

Доэвтектические сплавы АЛ4 и АЛ9 дополнительно легированные магнием, могут упрочняться кроме модифицирования термической обработкой. Упрочняющей фазой служит Mg2Si. При одновременном введении магния и меди могут образоваться фазы CuAl2 и W(AlхMg5Cu4Si4).

Средненагруженные детали из сплава АЛ4 подвергают только искусственному старению, а крупные нагруженные детали (корпуса компрессоров, картеры, блоки цилиндров двигателей) – закалке и искусственному старению. Отливки из сплава АЛ9, требующие повышенной пластичности, подвергают закалке, а для повышения прочности – закалке и старению

Сплавы AL-Si сравнительно легко обрабатываются резанием. Заварку дефектов можно производить газовой и аргонодуговой сваркой.

Сплавы Al-Cu. Эти сплавы (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием. Литейные свойства сплавов низкие (большая усадка, склонность к образованию горячих трещин и т. д.). Сплав АЛ7 используют для отливки небольших деталей простой формы (арматура, кронштейн и т. д.). Сплав склонен к хрупкому разрушению вследствие выделения по границам зерен грубых частиц CuAl2 и AlCu2Fe, поэтому его применяют в закаленном состоянии, когда эти соединения переведены в твердый раствор. Если от отливок требуется повышенная прочность, то их после закалки подвергают искусственному старению при 150 °С 2-4 ч. (Т5).

В сплаве АЛ19 кроме CuAl2 образуются фазы Al2Mn2 Cu и Al3Ti , располагающие по границам зерен твердого раствора. Присутствие в твердом растворе марганца и образование по границам интерметаллидных фаз повышает жаропрочность сплава. Титан измельчает зерно.

Упрочнение сплава достигается закалкой и старением при 175°С 3-5 ч. (Т5, Т6). Сплавы Al-Cu малоустойчивы против коррозии, поэтому отливки обычно анодируют.

Сплавы Al-Mg. Сплавы алюминия с магнием имеют низкие литейные свойства, так как не содержат эвтектики. Характерной особенностью этих сплавов является хорошая коррозионная стойкость, повышенные механические свойства и обрабатываемость резанием. Добавление к сплаву (9,5-11,5% Мо) модифицирующих присадок (Ti, Zr) улучшает механические свойства, а бериллия – уменьшает окисляемость расплава, что позволяет вести плавку без защитных флюсов.

Сплавы АЛ8 и АЛ27 предназначены для отливок, работающих во влажной атмосфере, например в судостроении и авиации. Структура сплавов состоит из a-твердого раствора и грубых включений частиц Al3Mg2 , которые располагаются по границам зерен, охрупчивая сплав. В связи с этим сплавы АЛ8 и АЛ27 применяют после закалки от 430 °С и охлаждением в масле (40-50 °С) и выдерживают при температуре закалки в течение 12-20 ч, что обеспечивает растворение частиц Al3Mg2 в a-твердом растворе и получение после закалки однородного твердого раствора.

Добавление к сплавам Al-Mg до 1,5%Si (сплавы АЛ13, АЛ22) улучшает литейные свойства в результате образования тройной эвтектики. Сплавы применяют в судостроении и авиации.

Жаропрочные сплавы. Наибольшее применение получил сплав АЛ1, из которого изготовляют поршни, головки цилиндров и другие детали, работающие при температуре 275-300 °С. Структура литого сплава АЛ1 состоит из a-твердого раствора, содержащего Cu, Mg и Ni и избыточных фаз Al2CuMg и Al6Cu3Ni . Отливки применяют после закалки и кратковременного старения при 175°С (Т5); поршни подвергают закалке и старению при 200°С (Т7). При закалке S-фаза растворяется в a-твердом растворе.

Более жаропрочны сплавы АЛ33 и АЛ19. Высокая жаропрочность обусловлена добавками в сплавы Mn, Ti, Ni, Ce, Zr, образующими нерастворимые (малорастворимые) интерметаллидные фазы (Аl6Cu3, Al2Ce, Al2Zr и др.). Сплав АЛ33 упрочняют закалкой от высокой температуры 545 °С и старением при 175 °С.

Для крупногабаритных деталей, работающих при 300-350°С, применяют сплав АЛ21. Отливки сложной формы из сплава подвергают отжигу при 300°С. Для получения высоких механических свойств отливки закаливают от 525°С в горячей воде и подвергают стабилизирующему отпуску при 300°С (Т7).

Контрольные вопросы:

Как на основе диаграммы состояния классифицируют алюминиевые сплавы?

Какие сплавы относятся к деформируемым сплавам, не упрочняемым термической обработкой?

Какие алюминиевые сплавы упрочняются термической обработкой?

До каких температур нагревают алюминиевые сплавы под закалку?

Какая структура образуется в алюминиевых сплавах после закалки?

Какие превращения происходят при старении алюминиевых сплавов?

Какой сплав разработан специально для заклепок?

Как влияет модифицирование на структуру и свойства силумина АЛ2?

Какой алюминиевый сплав применяют для корпуса судов на воздушной подушке, с подводными крыльями, небольших катеров?

Выберите сплав для канистры?