- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

1.2 Дефекты в кристаллах, теоретическая прочность.

Реальная кристаллическая структура всегда содержит большое количество несовершенств (дефектов) кристаллического строения. Дефекты по геометрическим признакам подразделяются на точечные, линейные, поверхностные и объемные. Эти дефекты оказывают существенное влияние на свойства материала.

Точечные дефекты (нульмерные).

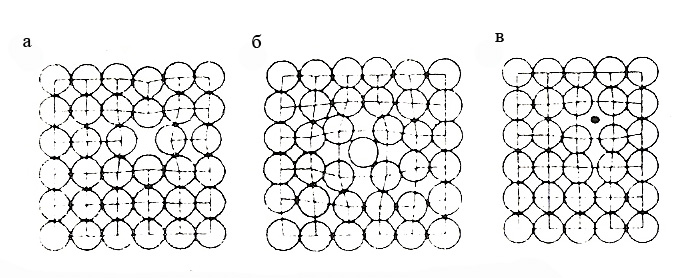

Точечные дефекты (рис.1.6) характеризуются малыми размерами во все трех измерениях. Величина их не превышает нескольких атомных диаметров. К точечным дефектам относятся: а) свободные места в узлах кристаллической решетки – вакансии (дефекты Шоттки); б) атомы, сместившиеся из узлов кристаллической решетки в междоузельные промежутки - дислоцированные атомы (дефекты Френкеля); в) атомы других элементов, находящихся как в узлах, так и в междоузлиях кристаллической решетки - примесные атомы. Кристаллическая решетка около точечного дефекта на расстоянии одного - двух периодов упруго искажена.

Рис. 1.6. Точечные дефекты в кристаллической решетке: а – вакансии; б – дислоцированный атом; в – примесный атом внедрения

Точечные дефекты образуются в процессе кристаллизации, пластической деформации, под воздействием тепловых, электромагнитных воздействий.

Вакансии и дислоцированные атомы могут появиться вследствие тепловых движений атомов. В характерных для металлов решетках энергия образования дислоцированных атомов значительно больше энергии образования тепловых вакансий. Поэтому основными точечными дефектами в металлах являются тепловые вакансии. При комнатной температуре концентрация вакансий сравнительно невелика и составляет около 11018 атомов, но резко повышается при нагреве, особенно вблизи температуры плавления.

Вокруг атома в междоузлии возникает искажение кристаллической решетки, которое намного выше, чем при образовании вакансии (до 20% от межатомного расстояния). Наличие в металлах междоузельных атомов вызывает некоторое упрочнение, повышение электросопротивления и влияет на некоторые другие свойства.

Точечные дефекты не закреплены в определенных объемах металла, они непрерывно перемещаются в кристаллической решетке в результате диффузии.

Присутствие вакансий объясняет возможность диффузии – перемещения атомов на расстояния, превышающие средние межатомные расстояния для данного металла. Перемещения атомов осуществляется путем обмена местами с вакансиями. Различают самодиффузию и гетеродиффузию. В первом случае перемещение атомов не изменяет их концентрации в отдельных объемах, во втором – сопровождается изменением концентрации. Гетеродиффузия характерна для сплавов с повышенным содержанием примесей.

Точечные дефекты приводят к локальным изменениям атомных расстояний и, следовательно, к искажениям кристаллической решетки. При этом увеличивается сопротивление решетки дальнейшему смещению атомов, что способствует некоторому упрочнению кристаллов и повышает их электросопротивление.

Линейные дефекты (одномерные).

Линейные дефекты характеризуются малыми размерами в двух измерениях, но имеют значительную протяженность в третьем измерении. Наиболее стабильными линейными дефектами являются дислокации (лат. dislocation – смещение).

Дислокации - линейные искажения типа обрыва или сдвига атомных слоев, нарушающие правильность их чередования в решетке.

Теория дислокаций позволяет описать процесс пластической деформации кристаллических тел, объяснить природу прочности и пластичности металлических материалов.

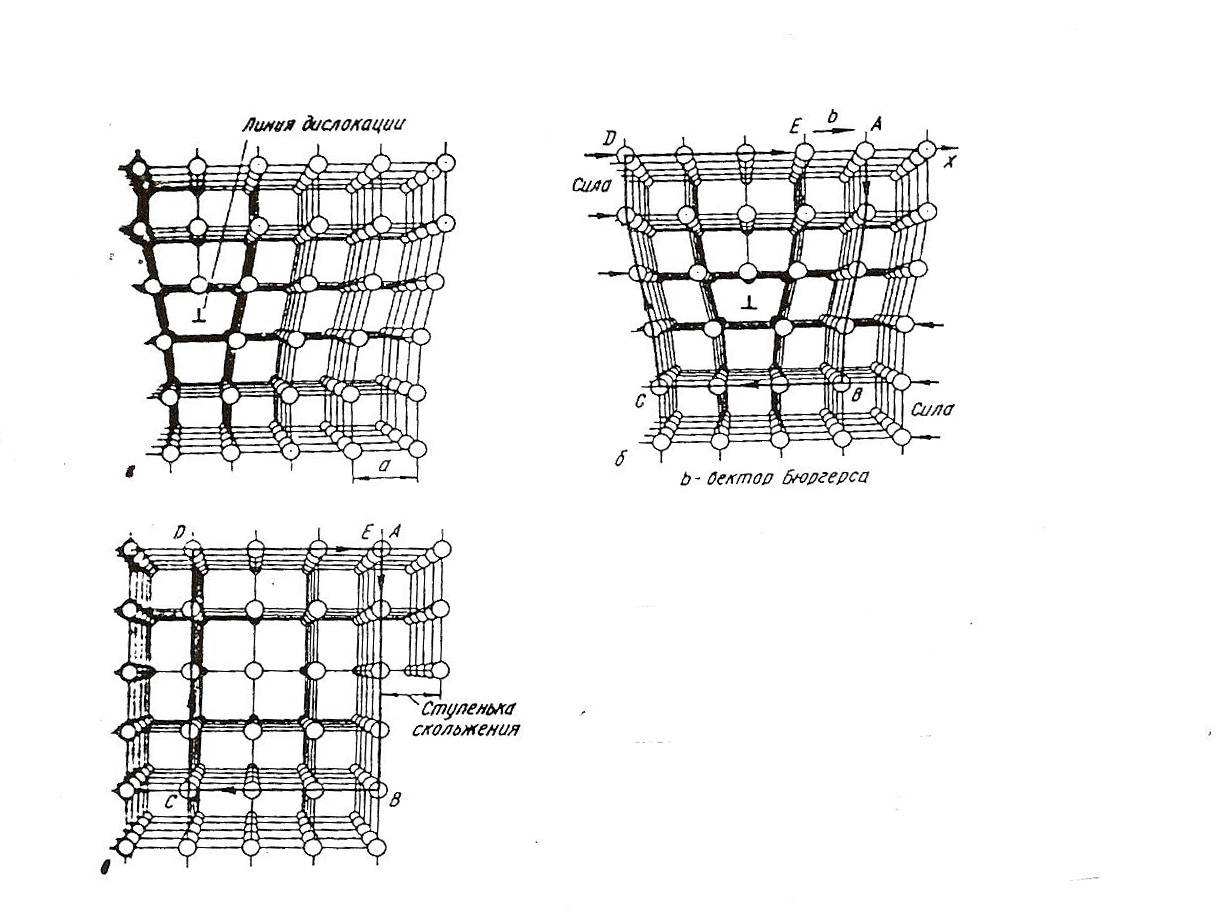

Различают краевые и винтовые дислокации.

Краевую дислокацию в кристалле можно представить как границу неполной (лишней) атомной плоскости.

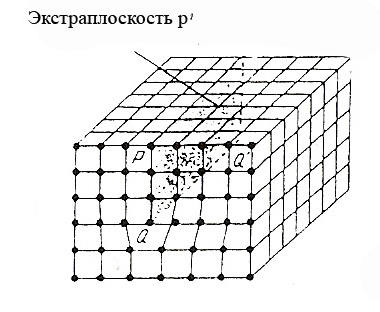

На рис.1.7 приведена схема участка кристаллической решетки с одной «лишней» атомной полуплоскостью, т.е. краевой дислокацией. Линейная атомная полуплоскость PQQ’P’ называется экстраплоскостью, а нижний край экстраплоскости – линией дислокации. Из приведенной схемы видно, вблизи линии дислокации атомы смещены со своих мест и кристаллическая решетка искажена, что вызывает образование поля напряжений; выше линии дислокации решетка сжата, а ниже – растянута.

Атомы над краевой дислокацией испытывают сжатие, а нижние атомы – растяжение. Если экстраплоскость находится в верхней части кристалла, то дислокацию называют положительной и обозначают знаком"┴", а если в нижней - то отрицательной и обозначают знаком “┬”.

Различие между дислокациями условно. Перевернув кристалл, мы превращаем положительную дислокацию в отрицательную. Знак дислокации позволяет оценить результат их взаимодействия. Дислокации одного знака отталкиваются, а противоположных – притягиваются. Сближение дислокаций разного знака приводит к их взаимному уничтожению (аннигиляции). Из приведенной схемы видно, что атомы над краевой дислокацией испытывают сжатие, а нижние атомы – растяжение.

Рис. 1.7. Краевая дислокация.

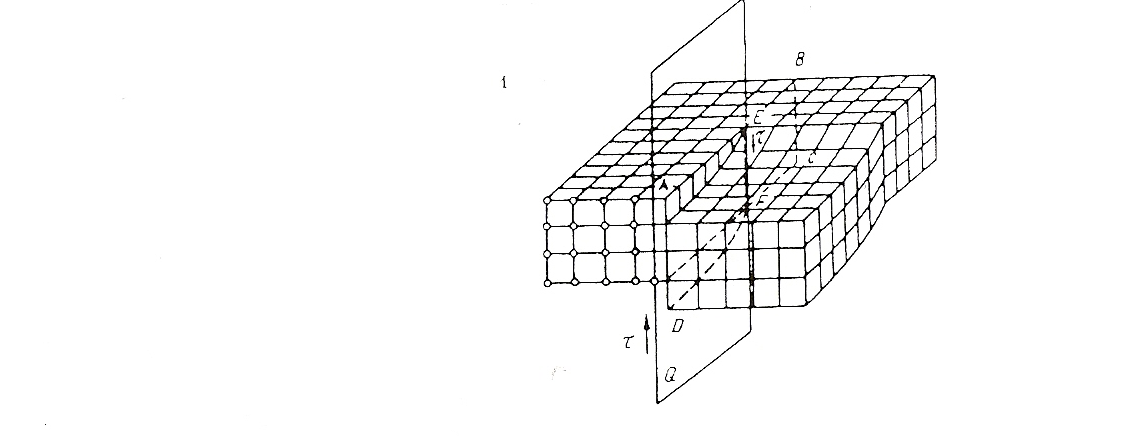

Помимо краевых дислокаций в кристаллах могут образовываться и винтовые дислокации (рис.1.8). Винтовые дислокации могут быть получены путем частичного сдвига атомных слоев по плоскости Q, который нарушает параллельность атомных слоев. Кристалл как бы закручивается винтом вокруг линии EF. Линия EF является линией дислокации. Она отделяет ту часть, где сдвиг еще не происходил. Винтовая дислокация, образованная вращением по часовой стрелке, называется правой, а против часовой стрелки – левой.

Рис. 8. Винтовая дислокация.

Вблизи линии дислокации атомы смещены со своих мест и кристаллическая решетка искажена, что вызывает образование поля напряжений; выше линии дислокации решетка сжата, а ниже – растянута.

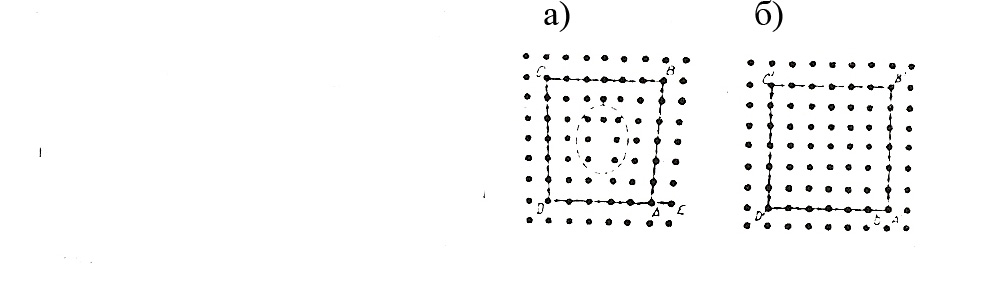

Энергия искажения кристаллической решетки характеризуется с помощью вектора Бюргерса. Этот вектор может быть получен, если, переходя от узла к узлу, обвести замкнутый контур в реальном кристалле, заключив дислокацию внутрь контура (рис. 1.9). Участок ВС будет состоять из шести отрезков, а участок DA из пяти. Разница ВС – DA = b, где b есть величина вектора Бюргерса.

Рис. 9. Схема определения вектора Бюргерса для краевой дислокации: а – решетка с дислокацией; б – решетка без дислокации.

Вектор Бюргерса краевой дислокации равен межатомному расстоянию и перпендикулярен линии дислокации. В случае винтовой дислокации он составляет ту же величину, но параллелен линии дислокации.

Вектор Бюргерса характеризует свойства дислокации, прежде всего ее способность к перемещению. Если имеют равные и противоположно направленные векторы Бюргерса, то они являются дислокациями разных знаков.

Дислокации образуются при кристаллизации металла, в ходе пластической деформации и фазовых превращений. Плотность дислокаций может достигать большой величины. Под плотностью дислокаций ρ обычно понимают суммарную длину дислокаций Σ l, приходящуюся на единицу объема V кристалла: ρ = Σ l / V. Таким образом, плотность дислокаций выражается в см-2.

Плотность дислокаций – важнейшая техническая характеристика качества кристаллов. В кристаллах, выращенных методом кристаллизации из расплава, плотность дислокаций составляет 104 - 106 см-2. Путем отжига, можно понизить эту плотность до 10³ - 104 см-², после холодной деформации она увеличивается до 1011– 1012 см -2, что соответствует примерно 1 млн. километров дислокаций в 1 см³.

Установлено, что дислокации притягивают в свою зону атомы примесей, которые осаждаются в виде цепочек вдоль края экстраплоскости. Такие атомы снижают уровень упругих искажений дислокационной структуры. Цепочки инородных атомов образуют так называемые атмосферы Коттрелла. С повышением температуры атмосферы Коттрелла рассеиваются. При понижении температуры до температуры, соответствующей пределу растворимости, они могут образовывать дисперсные выделения второй фазы.

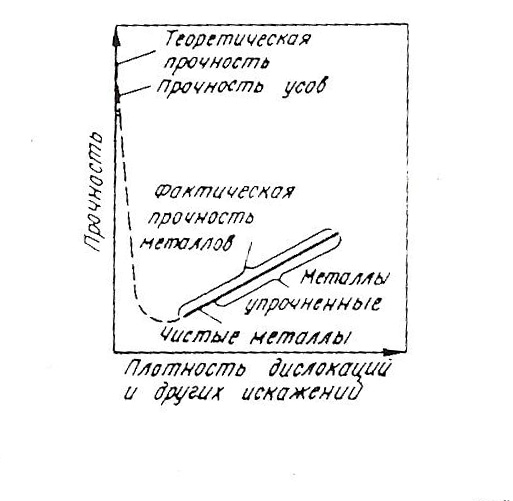

Теоретическая и фактическая прочность. Использование теории дислокаций позволило объяснить большое расхождение между теоретической и фактической прочностью металла. Так теоретическая прочность железа составляет около 13 000 МПа, фактическая – всего 250 МПа. Такое расхождение объясняется тем, что деформация происходит не путем одновременного смещения целых атомных плоскостей, а за счет постепенного перемещения дислокаций. Влияние дислокаций на процесс пластической деформации показано на рис.1.10.

Пластический сдвиг является следствием постепенного перемещения дислокаций в плоскости сдвига. Распространение скольжения по плоскости скольжения происходит последовательно. Каждый элементарный акт перемещения дислокации из одного положения в другое сопровождается путем разрыва лишь одной вертикальной атомной плоскости. Для перемещения дислокации требуется значительно меньшее усилие, чем для жесткого смещения одной части кристалла относительно другой в плоскости сдвига. При движении дислокации вдоль направления сдвига через весь кристалл происходит смещение верхней и нижней его частей на одно межатомное расстояние. В результате перемещения дислокация выходит на поверхность кристалла и исчезает. На поверхности остается ступенька скольжения.

Рис. 1.10. Схема пластической деформации путем последовательного перемещения дислокации в простой кубической решетке: а – исходное состояние краевой дислокации; б – контур Бюргерса вокруг дислокации; в – контур Бюргерса для неискаженной решетки после скольжения.

Дислокации легко перемещаются в направлении, перпендикулярном экстраплоскости. Чем легче перемещаются дислокации, тем ниже прочность металла, тем легче идет пластическая деформация.

Пластическая деформация кристаллических тел связана с количеством дислокаций, их шириной, подвижностью, степенью взаимодействия с дефектами решетки и т.д. Таким образом, причиной низкой прочности реальных металлов является наличие в структуре металла дислокаций и других несовершенств кристаллического строения.

Получение бездислокационных кристаллов приводит к резкому повышению прочности металлов (рис.1.11). Левая ветка кривой соответствует созданию совершенных бездислокационных кристаллов (так называемых “усов”), прочность которых близка к теоретической.

Рис. 1.11. Влияние искажений кристаллической решетки на прочность кристаллов.

При ограниченной плотности дислокаций процесс сдвига происходит тем легче, чем больше дислокаций в металле. С ростом напряжений возрастает число источников дислокаций и их плотность увеличивается. Помимо параллельных дислокаций возникают дислокации в разных плоскостях и направлениях. Дислокации воздействуют друг на друга, мешают друг другу перемещаться, происходит их аннигиляция и т.д.

С повышением плотности дислокаций их движение становится все более затрудненным, что требует увеличения прилагаемой нагрузки для продолжения деформации.

В результате металл упрочняется, что соответствует правой ветви кривой (рис.1.11).

Упрочнению способствуют и другие несовершенства кристаллического строения, также тормозящие движение дислокаций. К ним относятся атомы растворенных в металле примесей и легирующих элементов, частицы выделения второй фазы, границы зерен и т.д.

На практике препятствие движению дислокаций, т.е. упрочнение, создается введением других элементов (легированием), наклепом, термической или термомеханической обработкой. Снижение температуры также препятствует свободному перемещению дислокаций. При низких температурах прочность растет, а пластичность падает. Металл становится прочным, но хрупким.

Таким образом, повышение прочности металлов и сплавов может быть достигнуто двумя путями:

1) получением металлов с более близким к идеальному строением кристаллической решетки, т.е. металлов, в которых отсутствуют дефекты кристаллического строения или же их число крайне мало;

2) либо, наоборот, увеличением числа структурных несовершенств, препятствующих движению дислокаций.

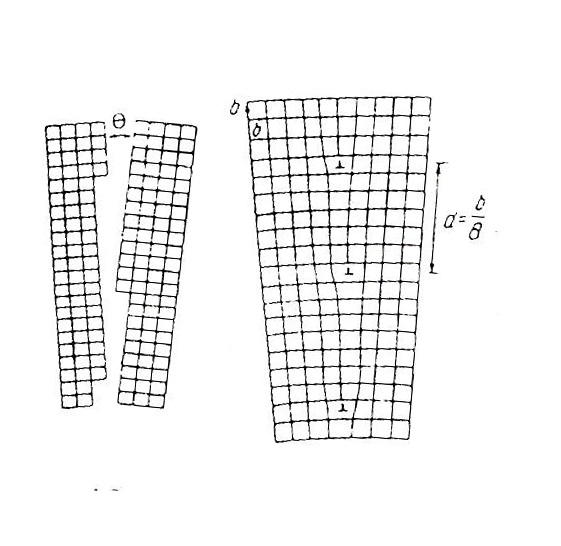

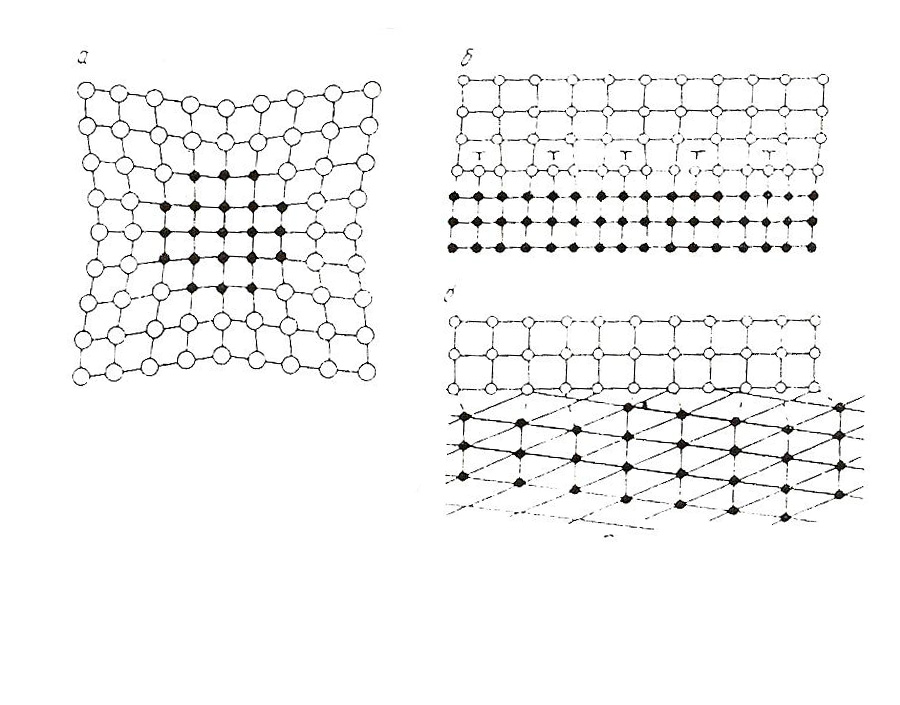

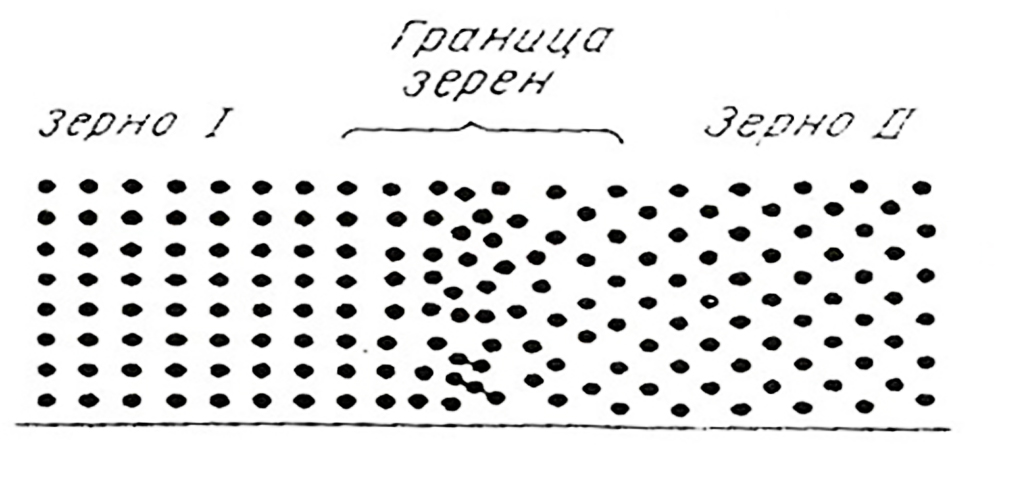

Поверхностные дефекты (двумерные). Поверхностные дефекты имеют малую толщину и значительные размеры в двух других измерениях. Обычно это места стыков двух разноориентированных участков кристаллической решетки. Ими могут быть границы зерен, границы фрагментов внутри зерна, границы блоков внутри фрагментов. Соседние зерна по своему кристаллическому строению имеют неодинаковую пространственную ориентировку решеток. Блоки повернуты друг по отношению к другу от нескольких секунд до нескольких минут, их размер 10-5 см. Фрагменты имеют угол разориентировки не более 5º. Если угловая разориентировка решеток соседних зерен меньше 5º, то такие границы называют малоугловыми границами. Такая граница показана на рис. 1.12. Все субзеренные границы (границы фрагментов и блоков) - малоугловые. Строение границ оказывает большое влияние на свойства металла.

Рис. 1.12. Схема малоугловой границы между блоками.

На рис.1.13 показано, что границы зерен и фаз могут совпадать (когерентные), совпадать частично (полукогерентные) и не совпадать (некогерентные).

Рис. 1.13. Схема межфазных границ: а – когерентные; б – полукогерентные; в – некогерентные.

Граница между зернами представляет собой узкую переходную зону шириной 5 – 10 атомных расстояний. В граничной зоне кристаллическая решетка одного зерна переходит в решетку другого (рис.1.14). Неупорядоченное строение переходного слоя усугубляется скоплением в этой зоне дислокаций и повышенной концентрацией примесей.

Рис. 1.14. Схема строения зерен и границ между ними.

Плоскости и направления скольжения в соседних зернах не совпадают. Скольжение первоначально развивается в наиболее благоприятно ориентированных зернах.

Разная ориентировка систем скольжения не позволяет дислокациям переходить в соседние зерна, и, достигнув границы зерен, они останавливаются. Напряжения от скопления дислокаций у границ одних зерен упруго распространяются через границы в соседние зерна, в результате чего в них приводятся в действие источники образования новых дислокаций. Вследствие того, что границы зерен препятствуют перемещению дислокаций и являются местом повышенной концентрации примесей, они оказывают существенное влияние на механические свойства металла.

Процесс пластического течения, а, следовательно, и предел текучести зависит от длины свободного пробега дислокаций до “непрозрачного” барьера, т.е. границ зерен металла. Чем мельче зерно, тем выше предел текучести и прочность металла. Одновременно при измельчении зерна увеличивается пластичность и вязкость металла.

Помимо перечисленных дефектов в металле имеются макродефекты объемного характера (трехмерные): поры, газовые пузыри, неметаллические включения, микротрещины и т.д. Эти дефекты снижают прочность металла.

Контрольные вопросы:

Какие типы элементарных ячеек кристаллических решеток, наиболее характерных для металлов?

Что называют базисом решетки, координационным число, коэффициентом компактности?

Какое явление называют полиморфизмом?

Назовите дефекты кристаллического строения.

Чем объясняется большое расхождение между теоретической и фактической прочностью металла?

Каким образом происходит пластическая деформация в кристалле?

Как зависит прочность металла от степени плотности дислокаций?

Что называют зерном металла? Как влияет размер зерна на свойства?