- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

4.3 Кристаллизация стали

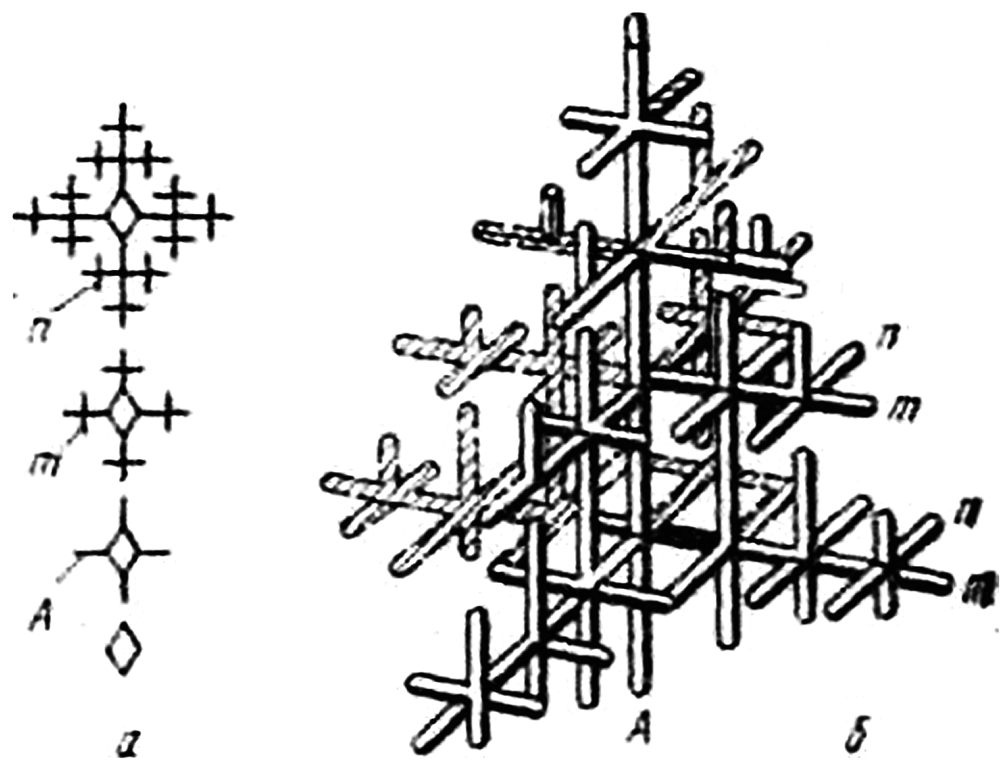

Сталь в изложницах кристаллизуется или затвердевает в виде кристаллов древовидной формы — дендритов (рис. 4.6). Процесс кристаллизации складывается из двух стадий - зарождения кристаллов и последующего их роста. Зарождающийся кристалл имеет правильно ограненную или близкую к ней форму, определяемую типом кристаллической решетки твердого металла, причем гранями кристалла являются плоскости с наибольшей плотностью упаковки атомов (для сплавов на основе железа с гране- или объемноцентрированной кубической решеткой такой формой кристалла будет октаэдр). Однако вскоре после зарождения правильный рост возникшего кристалла прекращается и начинается преимущественный рост его вершин, т. е. ветвей дендрита.

Рис. 4.6. Схема (плоская) роста равноосного дендрита (а) и схема дендрита, выросшего в условиях направленного теплоотвода (б)

Объясняется это следующим: количество тепла и примесей сплава, выделяющихся при кристаллизации, будет минимальным у вершин и. максимальным у центра граней кристалла, что препятствует дальнейшей кристаллизации у граней. Появление все новых осей и их постепенное утолщение приводят к формированию сплошного кристалла (дендрита). Установлено, что в сплавах на основе железа ветви дендритов растут в трех взаимно перпендикулярных направлениях, каждое из которых является осью пирамиды с гранями, представляющими собой наиболее плотноупакованные плоскости в кристаллической решетке.

Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода; чем больше скорость теплоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста.

Чистые металлы кристаллизуются при постоянной температуре, однако сталь является многокомпонентным раствором и кристаллизуется в определенном интервале температур. При температуре, соответствующей началу интервала кристаллизации образуются и начинают расти оси кристаллов, обедненные углеродом и другими составляющими стали, а в остающемся жидком металле их содержание возрастает. Поэтому понижается температура затвердевания жидкой фазы и последующие оси кристалла формируются при все более низкой температуре, а содержание примесей в них возрастает. Величина интервала кристаллизации определяется составом стали и условиями затвердевания слитка, возрастая при увеличении содержания в стали углерода и легирующих элементов.

Строение стального слитка

В зависимости от степени раскисления различают кипящую (слабо раскисленную), полуспокойную и спокойную (полностью раскисленную) сталь. Строение слитка при этом несколько различается.

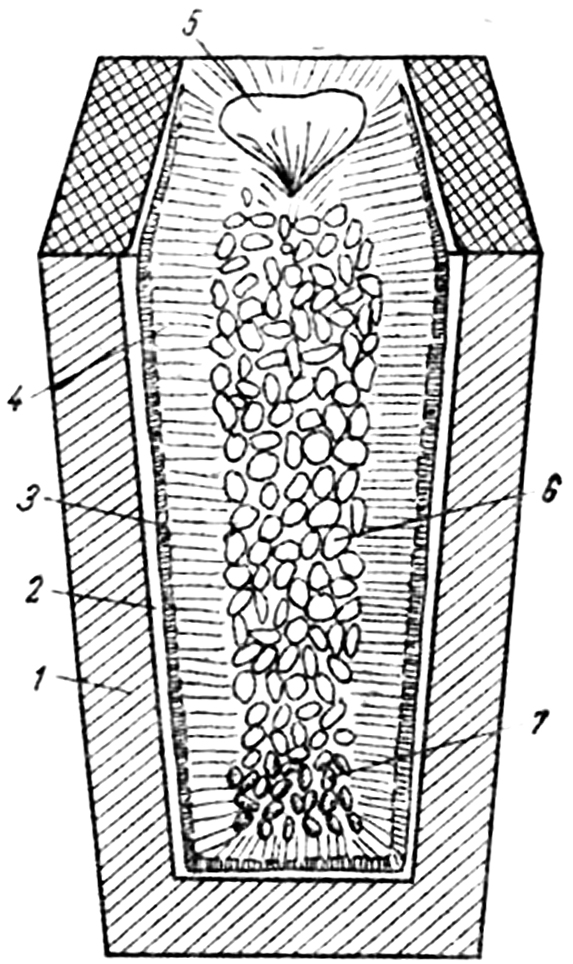

Слиток спокойной стали имеет концентрированную усадочную раковину в верхней части (рис. 4.7). В слитке кипящей стали не образуется концентрированной усадочной раковины. Усадка здесь рассредоточена по многочисленным газовым полостям. В верхней части слитка полуспокойной стали имеются газовым пузыри, концентрированная усадочная раковина и под ней усадочная рыхлость, доходящая до 35— 45 % высоты слитка.

Рис. 4.7 Продольное сечение слитка спокойной стали

При соприкосновении жидкой стали с относительно холодными стенками изложницы 1 возникает корковый слой 3, состоящий из мелких неориентированных кристаллов. Изложница, разогреваясь, расширяется, а корковый слой, охлаждаясь, суживается. Поэтому между слитком и стенками изложницы образуется воздушная прослойка 2, плохо проводящая тепло, в результате чего скорость охлаждения жидкого металла уменьшается. Наступают условия для образования второй кристаллизационной зоны 4, состоящей из столбчатых дендритов, растущих по направлению отвода тепла (перпендикулярно к стенкам изложницы). По мере роста дендритов отдача теплоты наружу замедляется, скорость охлаждения внутреннего объема стали становится ничтожной, и в этой зоне начинается рост кристаллов одновременно во всей массе. Возникает область неориентированных зерен 6, свободно растущих в жидком расплаве. В нижней части слитка может образоваться конус осаждения 7, богатый неметаллическими включениями. В верхней части располагается усадочная раковина 5.

Усадочная раковина образуется из-за уменьшения объема стали при кристаллизации (приблизительно на 8%). Верхняя часть слитка, затвердевающая в последнюю очередь, содержащая усадочную раковину, называется прибылью. Прибыль является дефектной частью слитка и идет в отход. Глубина усадочной раковины зависит от формы слитка, способа разливки и скорости наполнения верхней части слитка.

Дефекты стального слитка и способы их устранения. Стальному слитку присущи такие дефекты, как усадочная раковина, усадочные рыхлоты, химическая неоднородность состава (ликвация), неметаллические включения, газовые раковины, трещины, плены и др.

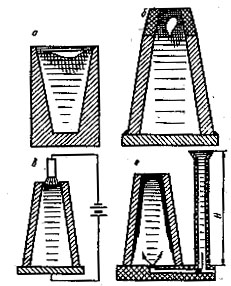

Усадочные раковины и усадочные рыхлоты возникают из-за различия в объеме жидкой и затвердевшей стали. Существует несколько способов сосредоточения усадочной раковины в самой верхней части слитка и ее уменьшения.

В изложнице, расширяющейся кверху (рис. 4.8, а), охлаждение большой массы металла, находящейся вверху, происходит медленнее; металл, стекая вниз, питает усадочную раковину, уменьшая ее. На рис. 4.8, б показана изложница с утепленной прибыльной надставкой, представляющей чугунную коробку, выложенную шамотным кирпичом или набитую огнеупорной массой. В результате замедленного охлаждения сталь в надставке долго находится в жидком состоянии и, стекая вниз, питает усадочную раковину. Таким образом, не устраняя усадки, этот способ позволяет «вывести» усадочную раковину за пределы слитка и сосредоточить ее в надставке.

Рис. 4.8 Способы уменьшения усадочной раковины в слитке

Для уменьшения усадочной раковины применяют обогрев прибыльной части слитка коксовым газом или электродугой (рис. 4.8, в). При разливке сверху применяют замедление заливки к концу заполнения изложницы, при этом питание жидким металлом верхней части слитка продолжается дольше, что приводит к уменьшению усадочной раковины.

При разливке снизу применяют следующий способ: заполнив изложницу сталью, прекращают подачу металла в центровой литник, а после образования корки на слитке вновь открывают стопор ковша и подают в литник сталь. При такой разливке «с допрессовкой» слиток питается жидким металлом, поступающим в изложницы под ферростатическим давлением, определяемым высотой столба Н (рис. 4.8, г). Однако при этом способе возможно загрязнение донной части слитка остывшими и загрязненными порциями металла из сифонных путей.

Ликвация возникает из-за разности состава между твердой и жидкой фазами, затвердевающими не одновременно. При медленном затвердевании в первую очередь затвердевают кристаллы, содержащие минимальное количество примесей (как имеющие более высокую температуру кристаллизации), а остающаяся жидкая часть слитка обогащается примесями (С, S, Р и др.). Такая избирательная кристаллизация и приводит к ликвации — образованию в слитке областей, неоднородных по химическому составу. Ликвация может быть дендритной и зональной.

Дендритная (микроскопическая) ликвация — это неоднородность в пределах одного зерна. Такая дендритная и междендритная ликвация не оказывает заметного влияния на качество слитка.

Зональная (макроскопическая) ликвация проявляется в том, что в различных частях слитка могут располагаться области или зоны, отличающиеся по удельному весу или химическому составу.

Химическая неоднородность проявляется тем сильнее, чем медленнее идет охлаждение слитка и чем больше содержится в стали таких лидирующих примесей, как S, Р и С. Очевидно, что уменьшения ликвации - можно добиться увеличением скорости затвердевания слитка. Кроме того, необходимо хорошо раскислять сталь, доводить до минимума содержание S и Р, перед заливкой стали в изложницы выдержать ее в разливочном ковше для понижения температуры.

Одним из главнейших внутренних дефектов слитка являются газовые пузыри. Они образуются вследствие выделения расплавленным металлом газов, поглощенных в процессе плавки (N2, Н2, СО, С02, СН4 и др.). Если газы успевают выделиться за время затвердевания стали в изложнице, то слиток получается плотным. Но часто они, не успев выделиться, остаются в слитке в виде пузырей, что при последующей прокатке может привести к образованию таких пороков стали, как рванины и плены.

Трещины на поверхности слитка могут быть продольными и поперечными. Продольные трещины являются следствием неравномерного остывания слитка по сечению: остывающий в первую очередь наружный слой по мере охлаждения стремится уменьшиться в объеме, а этому препятствует еще раскаленная сердцевина. При этом наружный слой как бы стягивает сердцевину, что приводит к возникновению растягивающих напряжений в наружных слоях и образованию продольных трещин. Уменьшить эти напряжения можно соответствующим подбором сечения слитка. Очевидно, что минимальными напряжения в поверхностном слое будут тогда, когда отношение его периметра к площади сечения будет наибольшим. В этом случае круглое сечение слитка является наиболее неблагоприятным.

Поперечные трещины возникают, когда создаются препятствия для продольной усадки слитка при его охлаждении. Это может происходить при низкой технологической дисциплине на участке разливки (недоброкачественные стаканы и пробки в разливочных ковшах, что приводит к переливу стали через верхний край изложницы; раковины и выступы на внутренней поверхности изложницы и т.д.) В таких условиях могут возникнуть продольные растягивающие напряжения в наружном слое.

Плены—наслоения на поверхности — характерны для слитков, полученных разливкой сверху. При такой разливке заплески металла, пристающие к стенкам изложницы, окисляются с поверхности и, захватываемые поднимающейся кверху жидкой сталью, не свариваются с ней. При последующей прокатке эти окисленные включения могут быть закатаны в слиток и образовать плены.

Чтобы предупредить образование плен, нужно тщательно готовить изложницы под заливку, смазывать их внутренние стенки смолой или графитом, а также принимать меры для уменьшения силы удара падающей струи металла (применяя для этого установку между разливочным ковшом и изложницей промежуточной воронки или малого ковша).

Наружные дефекты стального слитка удаляются обрубкой при помощи пневматических зубил, обдиркой на специальных станках или зачисткой поверхности огневым способом.