книги из ГПНТБ / Шнейдер, Юрий Григорьевич. Холодная бесштамповая обработка точных деталей давлением

.pdfобразцов, обработанных дополнительно тонким полированием, а пре дел выносливости образца, испытанного в морской воде, составляет

всего лишь |

13% |

от предела выносливости образца, испытанного |

на воздухе |

[5 ]. |

полирование, применяемые обычно для устране |

Шлифование и |

||

ния концентраторов напряжения, не могут полностью устранить дефекты поверхности, на которой сохраняются микроскопические риски и надрезы.

Кроме того, подобные техноло

гические |

процессы приводят |

к |

|

|

|

|

|

||

образованию в поверхностном слое |

|

|

|

|

|||||

металла значительных по вели |

|

|

|

|

|||||

чине растягивающих напряжений, |

|

|

|

|

|

||||

оказывающих отрицательное влия |

|

|

|

|

|||||

ние на прочностные свойства |

ме |

|

|

|

|

||||

талла. |

|

|

|

|

|

|

|

|

|

По Н. Н. Давиденкову, оста |

|

|

|

|

|||||

точные |

напряжения |

|

|

|

|

|

|||

в металле складываются из трех |

|

|

|

|

|

||||

частей: |

|

|

|

|

|

|

|

|

|

о = О1 + а2 + а3, |

|

|

|

|

|

|

|

||

где ах—напряжения |

во |

всем |

|

|

|

|

|

||

объеме изделия (за счет |

|

|

|

|

|

||||

неоднородности металла, |

Фиг. 7. Изменение предела усталости |

||||||||

термической |

обработки |

||||||||

и т. д.); |

|

|

|

при изгибе стальных образцов, поверх |

|||||

|

|

|

|

ность |

которых: |

|

|||

а 2—напряжения, |

снимаемые |

1 — полирована; |

2— шлифована; |

3 — обо |

|||||

по мере удаления тонких |

драна; |

4 — имеет |

царапину |

(насечку); |

|||||

поверхностных слоев; |

|

5 — прокатана; 6 — подвергнута |

коррозии |

||||||

|

в пресной воде; |

7 — подвергнута корро |

|||||||

а3 — поправка на влияниесня- |

|

зии в |

морской воде. |

|

|||||

тия поверхностных слоев. |

точении |

ах и |

а3 |

незначительны |

|||||

Опыты |

показывают, |

что |

при |

||||||

(от 1 до 3% от а) по сравнению с а2 (96 -н 97% от а). Остаточные напряжения а2, возникающие при обработке резанием, являются

результатом действия двух факторов — механического (усилия реза ния) и теплового (теплота, выделяемая при резании) и могут быть

как растягивающими, так и сжимающими.

Усталостные разрушения происходят в зоне действия максималь

ных растягивающих напряжений, поэтому технологические про

цессы, сопровождающиеся их образованием, приводят к снижению усталостной прочности металла.

Для прочности реальных деталей, однако, важен не только знак

остаточных напряжений, но и эпюра распределения напряжений по глубине. Одинаковые остаточные напряжения могут оказывать

различное влияние на прочность детали в зависимости от того, какое напряжение деталь испытывает в рабочих условиях.

На фиг. 8 [4 ] показаны совместные эпюры остаточных напряжений в цилиндрических образцах от механической обработки и эксплуата-

2* |

19 |

ции. В нижней части каждой схемы приведены одинаковые эпюры

напряжений, получившиеся в результате механической обработки; в верхней части — эпюры напряжений, возникших от деформиро

вания образца I на изгиб и образца II — на растяжение, а также суммарная эпюра как от деформирования, так и от механической обработки. Эпюры напряжений при изгибе и растяжении опреде

ляются на обеих схемах линиями АВ, а суммарные эпюры — линиями CDE. Если при изгибе (эпюра I) механическая обработка,

снизив опасные напряжения растяжения на поверхности образца

на величину АС, способствовала повышению прочности, то при растяжении (эпюра II) она привела к увеличению растягивающих напряжений на величину а, т. е. снизила прочность образца.

|

|

I |

И |

Механическая |

обработка |

реза |

||||||

|

|

нием |

при |

обычных |

условиях х |

веде |

||||||

|

|

|

|

ния |

процесса |

чаще |

всего приводит |

|||||

|

|

|

|

к образованию растягивающих напря |

||||||||

|

|

|

|

жений. |

В |

сочетании |

со значитель |

|||||

|

|

|

|

ными по глубине рисками это сни |

||||||||

|

|

|

|

жает |

|

прочность |

обрабатываемого |

|||||

|

|

|

|

материала. Правда, отдельные иссле |

||||||||

|

|

|

|

дования |

[4 ] |

показывают, что |

при |

|||||

|

|

|

|

определенных |

условиях |

резания |

||||||

|

|

|

|

можно значительно снизить величину |

||||||||

|

|

|

|

растягивающих напряжений и даже |

||||||||

|

|

|

|

добиться перехода их в напряжения |

||||||||

Фиг. |

8. |

Совместные |

эпюры оста |

сжатия |

(например, |

при точении со |

||||||

скоростью |

свыше 300 ч- 500 |

м/мин |

||||||||||

точных напряжений от механиче |

резцами с |

отрицательным передним |

||||||||||

ской |

обработки и эксплуатации: |

|||||||||||

I — от |

изгиба; II — от |

эксплуатации. |

углом —30°). |

Однако |

эти |

условия |

||||||

ства |

|

не всегда |

могут быть |

пока не характерны для производ- |

||||||||

и |

осуществлены. |

Кроме |

того, |

макро- |

||||||||

и микрогеометрические погрешности поверхности при механической

обработке резанием бывают |

столь значительны, |

что сводят на |

|

нет |

упрочнение, достигаемое |

за счет применения |

высокоскорост |

ных |

режимов резания. |

|

|

Такие наиболее широко применяемые технологические процессы, как шлифование и полирование, также не всегда являются эффектив ным средством повышения прочности (в особенности усталостной),

а в некоторых случаях могут оказаться не столько полезным, сколько вредным.

Даже при нормальном ведении процесса шлифования неблаго приятные внутренние растягивающие напряжения поверхностных слоев металла могут достигать значительной величины. В результате сильного местного нагрева и отпуска при шлифовании галтелей и мест изменения сечения детали, наиболее опасных при воздействии растягивающих напряжений, теряются высокие физико-механические свойства металла, достигнутые термической обработкой. Внутренние

напряжения такого же характера, ’ как и при шлифовании, но несколько меньшие, имеют место при полировании шлифовальной

20

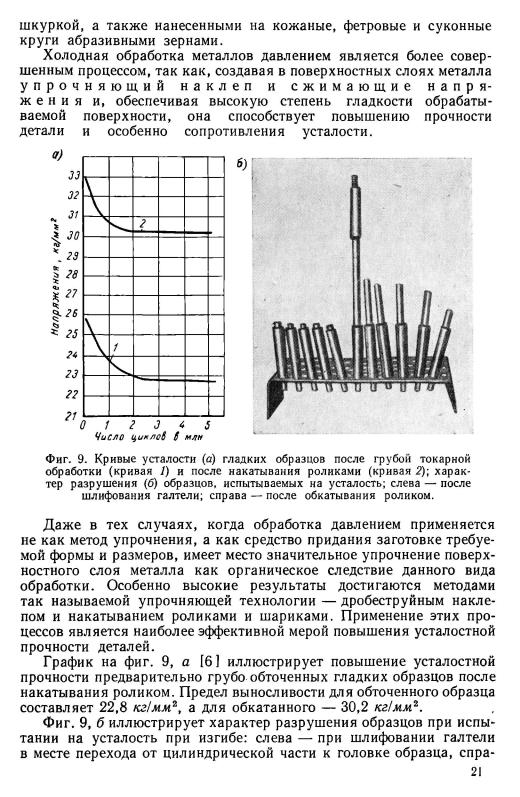

ва — после обкатывания галтели роликом. Испытания на усталость при изгибе выявили, что даже при тщательном шлифовании галтели разрушение образца часто происходит у его головки. Упрочнение поверхности галтели обкатыванием роликами полностью устраняет подобные явления.

Степень и глубина наклепа также оказывают

существенное влияние на эксплуатационные свойства металла. Характер влияния наклепа при холодной деформации металлов на различные их свойства показан ранее (фиг. 4). С увеличением степени деформации и наклепа снижаются ударное сопротивление

и |

удлинение металла, но значительно повышаются его твердость |

и |

предел прочности. |

|

Большинство исследователей объясняют повышение усталостной |

прочности металла в результате применения методов упрочняющей технологии не только созданием в поверхностных слоях напряжений сжатия, но и значительным по степени и глубине наклепом, сопро вождающим процессы дробеструйной обработки, накатывания шари ками, роликами и т. п.

Наклеп поверхности имеет место как при резании, так и при обра ботке давлением, однако в последнем случае степень и глубина наклепа, а также стабильность его по глубине значительно выше.

Применяя различные методы и режимы холодной обработки, можно регулировать степень и глубину наклепа обрабатываемого металла, а тем самым и его прочностные свойства в зависимости от условий

эксплуатации деталей.

Таким образом, значительное улучшение эксплуатационных свойств деталей машин и приборов, с одной стороны, и высокое каче ство поверхности, достигаемое методами холодной обработки давле нием, — с другой делают эти процессы весьма перспективными для промышленности.

3. Классификация методов бесштамповой холодной обработки металлов давлением

Методы холодной бесштамповой обработки металлов давлением весьма многообразны; по целевому назначению они могут быть раз биты на четыре основные группы. Целевое назначение методов первой группы — формообразование, второй — калибрование, третьей — отделка и четвертой — упрочнение. Во многих случаях сочетаются, например, формообразование с отделкой, калибрование с отделкой

или же отделка с упрочнением.

Табл. 2 представляет попытку классифицировать методы холод

ной бесштамповой |

обработки |

давлением, |

применяемые в |

машино- |

и приборостроении, |

и внести |

ясность в |

терминологию, |

так как |

до настоящего времени как на производстве, так и в технической литературе одни и те же процессы обработки давлением определяются различными наименованиями, подчас плохо отражающими их сущ

ность и особенности. Например, накатывание поверхностей роликом называют: вальцевание, полирование давлением, подшипникокатание,

22

назна |

Способ обработки |

|

Целевое |

||

чение |

Прокатывание между валками

Формообразование |

Прокатывание |

|

между шариками |

Таблица 2

Классификация методов бесштамповой |

холодной |

обработки давлением |

|

|

|||

|

|

|

|

|

Качественные показатели |

||

Обрабатываемые |

|

|

|

класс |

повыше |

|

|

Схема |

обработки |

класс |

ние |

глубина |

|||

детали |

|

чистоты |

микро |

||||

|

|

|

|

точности |

поверх |

твердости |

наклепа |

|

|

|

|

|

ности |

в % к ис |

в мк. |

|

|

|

|

|

|

ходной |

|

Прутки различных |

|

|

Зч-2 |

8 4-9 |

104-30 |

До 500 |

|

профилей, |

ленты, |

|

|

||||

листы

Тонкие ленты |

1__ <__ _Х< =5 |

1 |

9-4-10 20 4-40 До 100 |

|

|

Волочение фасон |

Прутки различных |

—— |

44-3 |

84-9 10 4-30 До 1000 |

ных профилей |

профилей |

ьо

казна* |

Способ обработки |

Обрабатываемые |

|

||

Целевое |

детали |

|

чение |

|

|

Ротационное обжа |

Цельные и труб |

|

тие |

чатые детали |

Формообразование |

Обжатие фильера |

Трубчатые детали, |

|

ми |

валы, оси |

Выдавливание |

Полые |

детали из |

роликами |

листа, литых и штам |

|

|

пованных |

заготовок |

Схема обработки

Igj

'1

■ф-

п

-- 1

Продолжение табл. 2

Качественные показатели

|

класс |

повыше |

|

класс |

ние |

глубина |

|

чистоты |

микро |

||

точности |

поверх |

твердости |

наклепа |

|

ности |

в % к ис |

в мк |

|

|

ходной |

|

34-2 |

00 |

о |

20 4- 50 До 1500 |

3 4-2 |

9 4-10 10 4-20 До 500 |

4 4- 3 |

7 4-8 40 4-50 До 3000 |

г |

назна |

Способ обработки |

Обрабатываемые |

|

||

Целевое |

детали |

|

чение |

|

|

|

Накатывание резь |

Резьбовые детали |

|

бы плоскими плаш |

|

|

ками |

|

|

Накатывание резь |

Резьбовые детали |

Формообразование |

бы роликами |

|

ментом |

Резьбовые детали |

|

|

Накатывание резь |

|

|

бы роликом и сег |

|

Накатывание резь |

Детали с резьбой, |

бы с тангенциаль |

расположенной за |

ной подачей роликов |

выступом |

Схема обработки

d—

-Л

Продолжение табл. 2

Качественные показатели

|

класс |

повыше |

|

класс |

ние |

глубина |

|

чистоты |

микро |

||

точности |

поверх |

твердости |

наклепа |

|

ности |

в % к ис |

в мк |

|

|

ходной |

|

2-4-3 8-4-9 20-4-40 До 1700

2-4-1 |

9-4-11 |

20 -4- 40 До 1700 |

3-4- 1 |

8-4-9 |

20-4-40 До 1700 |

3 |

8 |

20-4-40 До 1700 |

назна |

/ |

Обрабатываемые |

|

Способ обработки |

|||

|

детали |

||

Целевое чение |

|

|

Формообразование

Накатывание резь бы резьбонакатными головками с тремя роликами

Накатывание про фильных деталей

Накатывание зуба маломодульных ко лес двумя и тремя валками

Различные детали с резьбой

Профильные детали (тела вращения)

Цилиндрические и шевронные зубча тые колеса

Схема обработки

В |

■р-, |

Mi' |

|

J |

|

I |

|

СЛ |

|

i |

|

|

□ |

|

|

DI |

я! |

Ж41Lb

J_ -•-

Продолжение табл. 2

Качественные показатели

|

класс |

повыше |

|

класс |

ние |

глубина |

|

чистоты |

микро |

||

точности |

поверх |

твердости |

наклепа |

|

ности |

в % к ис |

в мк |

|

|

ходной |

|

2 |

8 |

20 4-40 До 1700 |

3 4-2 |

9 4- 10 30 ч-40 До 1400 |

3 |

94-10 20 4-30 До 1000 |

назна |

|

Целевое |

чение |

Формообразование |

|

Способ обработки

Накатывание зуба маломодульных ко лес. двумя рейками

Обрабатываемые

детали

Цилиндрические зубчатые колеса,

HRC до 42

|

Цапфы |

малого |

Калибрование |

диаметра |

|

Прокатывание |

|

|

|

между роликами |

|

|

Цапфы |

кониче |

|

ские, штифты и ци |

|

|

линдрические детали |

|

Продолжение табл. 2

Схема обработки |

класс |

|

точности |

----н—J

Hfe—1 3 ч- 2

2 ч- 1

2 ч- 1

Качественные показатели

класс |

повыше |

|

ние |

глубина |

|

чистоты |

микро |

|

поверх |

твердости |

наклепа |

ности |

в % к ис |

в мк |

|

ходной |

|

8 ч- 9 30ч-40 До 1000

9 ч- 10 10 ч-20 До 50

9-J-10 20 4-40 До 100

назна- |

|

Обрабатываемые |

|

Способ |

обработки |

||

детали |

|||

Целевое чение |

|

||

|

|

|

Обкатывание тремя |

Цапфы, оси, валы |

|

|

роликами |

малого диаметра |

|

Калибрование |

Прошивание: |

|

|

|

1 — цельными |

|

|

г |

прошивками; |

Различные детали |

|

2 — наборными |

|||

|

с отверстиями |

||

|

прошивками из |

||

|

твердосплав |

|

|

|

ных колец |

|

|

|

Протягивание |

Детали типа вту |

|

|

цельными выглажи |

||

|

вающими протяжка |

лок |

|

|

ми |

|

Продолжение табл. 2

|

|

Качественные показатели |

|

|

|

|

класс |

повыше |

|

Схема обработки |

класс |

ние |

глубина |

|

чистоты |

микро |

|||

|

точности |

поверх |

твердости |

наклепа |

|

|

ности |

в % к ис |

в мк |

|

|

|

ходной |

|

~-ф—

а-ф_—...Q--- |

12 -е_ |

2 |

9-4-10 |

10 4-20 |

До 50 |

1 |

2 |

|

|

|

|

1 |

ц |

24-1 |

9-4- 10 |

20 4-40 |

До 500 |

|

|||||

|

|

2 |

9 4-10 20 4-40 До 500 |