книги из ГПНТБ / Шнейдер, Юрий Григорьевич. Холодная бесштамповая обработка точных деталей давлением

.pdfВ производственных условиях под горячей деформацией при нято понимать обработку давлением с нагревом металла, а под холод ной — обработку при температуре цеха. В теории обработки метал лов. давлением под горячей деформацией понимают деформацию, производимую при температуре, превышающей температуру рекри

сталлизации. Деформацию, производимую при температуре более низкой, чем температура рекристаллизации, называют холодной деформацией.

Поскольку температура рекристаллизации подавляющего боль шинства технических металлов значительно выше температуры окру жающей среды (по Бочвару: Тр = 0,4Тпл, где Тр и Тпл — абсо

лютные температуры рекристаллизации и плавления), холодная деформация в производственных условиях почти во всех случаях осуществляется при температурах значительно более низких, чем температура рекристаллизации, разупрочнение металла не происхо дит совершенно, структура металла четко отражает все изменения, которые в ней произошли в процессе деформации, а пространствен ная решетка получает искажения, которые приводят к росту внутрен ней потенциальной энергии. Исключение представляет лишь дефор мация таких металлов, как свинец и цинк, температура рекристалли

зации которых равна 0°.

Механизм холодной и горячей деформации различен и в первом случае характеризуется следующими основными явлениями: сдвиго вой деформацией, изгибанием пространственной решетки, двойнико ванием, блокообразованием и поворотом блоков. Такие процессы, как диффузионная пластическая деформация, растворно-осадитель ный механизм деформации и рекристаллизация, свойственные горя чей деформации, при холодной деформации практически отсутствуют.

Сущность явлений, сопровождающих холодную деформацию металлов, в самом кратком изложении сводится к следующему.

Сдвиговая деформация. Многочисленные экспериментальные

исследования и теоретические расчеты свидетельствуют о наличии при деформировании металла линий скольжения, характеризующих сдвиги одних частей монокристалла или кристаллитов относительно других. Доказано, что скольжение происходит по определенным

кристаллографическим |

направлениям — по |

плоскостям решетки |

с наиболее плотным |

расположением атомов. |

Так, в кристаллах |

с кубической решеткой такими плоскостями являются плоскости октаэдра (фиг. 1) или грани куба.

Одна из наиболее распространенных точек зрения [2 ] объясняет механизм скольжения в металле как движение первичных наруше

нии— дислокаций (по терминологии Я- И. Френкеля—дырок),

с последующей их разрядкой на внешних границах кристаллов. При этом предполагается, что скольжение в кристаллах происходит не одновременно по всем плоскостям скольжения и что в процессе пластической деформации количество дислокаций в металле увели чивается. В соответствии с другой точкой зрения [3] сдвиговая деформация объясняется смещением ряда атомов на величину, мень шую, чем константа периодичности решетки. Атомы в этом случае

9

образуют пачки сдвига, где в основном и сосредоточивается остаточ ная после пластической деформация.

Эти теории, как и некоторые другие, не являются исчерпываю щими и во многом противоречивы.

Деформация изгибанием пространственной атомной решетки.

Многими исследованиями установлено, что в процессе пластической деформации среди зерен с ясно вы

|

|

|

раженной |

сдвиговой |

деформацией |

||

|

|

|

наблюдаются участки (полосы) с иным |

||||

|

|

|

направлением, чем направление ли |

||||

|

|

|

нии сдвигов. Это изменение направ |

||||

|

|

|

ления сдвига есть результат изгиба |

||||

|

|

|

кристаллографических |

плоскостей |

|||

|

|

|

сдвига. При пластическом деформи |

||||

|

|

|

ровании |

зоны |

изгибания |

простран |

|

|

|

|

ственной атомной решетки возникают |

||||

|

|

|

раньше, чем происходит перемеще |

||||

|

|

|

ние по границам зерен |

[3]. |

|||

|

|

|

Двойникование. Помимо явлений |

||||

|

|

|

скольжения |

внутри |

кристаллов |

||

|

|

|

и изгиба атомной решетки, в некото- |

||||

Фиг. 1. |

Плоскости |

скольжения |

рых металлах |

(цинк, |

железо, медь, |

||

в кристаллах, имеющих кубическую |

магний и |

др.) |

при их |

пластическом |

|||

пространственную |

решетку. |

деформировании наблюдается одно |

|||||

атомных |

|

|

временно |

скольжение |

по |

системе |

|

плоскостей на расстояние, |

некратное |

межатомному, |

|||||

и поворот деформированной части кристалла в зеркальное положение

Фиг. 2. Схема двойникования кристаллов: а — исходное положение; б—промежуточное положение; в—конечное положение.

по отношению к исходному — недеформированному (фиг. 2). Такое явление называют двойникованием. При процессах обработки да влением, протекающих при незначительных скоростях, двойнико вания, как правило, не наблюдается. При ударном воздействии оно хорошо заметно, сопровождается резким снижением скалывающих

10

напряжений и во многих случаях свидетельствует о близком

разрушении металла.

Блокообразование и поворот блоков. При малых скоростях пла стическая деформация в начальной стадии может происходить за счет блокообразования, т. е. дробления зерен на отдельные блоки без нарушения сплошности металла и пространственной решетки внутри каждого отдельного блока. Одновременно с образованием блоков происходит их смещение — поворот. Возрастание пластической деформации в конечном счете приводит к дроблению кристаллита и распадению его на новые зерна. Размер блоков может быть весьма

мал (менее 0,1 мк). После образования блоков, меньших по величине,

чем критические, начинается сдвиговая деформация. Таким образом,

можно говорить об определенной последовательности явлений,

протекающих в металле по мере возрастания пластической деформа ции: блокообразование и поворот блоков, сдвиг и изгиб простран ственной решетки.

Столь сложный характер пластической деформации, неоднород ной по своей природе, чрезвычайно затрудняет не только изучение ее механизма, но и управление различными процессами обработки давлением; поэтому почти во всех случаях необходимо эксперимен тально изучать оптимальные условия ведения этих процессов. Это

в первую очередь относится к холодной деформации, так как построен ные на основе математической теории пластичности инженерные методы расчета усилий деформирования пока охватывают главным

образом различные процессы горячей обработки металлов. Положен ное в основу теории и соответствующих расчетов [4; 5] допущение,

что деформированию подвергается изотропный металл с усреднен ными механическими свойствами, приводит к тем меньшим погреш ностям результатов расчетов, чем больше объем деформируемого металла по отношению к величине отдельных зерен. В большинстве случаев производственной практики это соотношение при горячей

обработке во много раз больше, чем при холодной.

2. Влияние холодной обработки давлением на эксплуатационные свойства металла

Применяя холодную обработку давлением, необходимо учиты

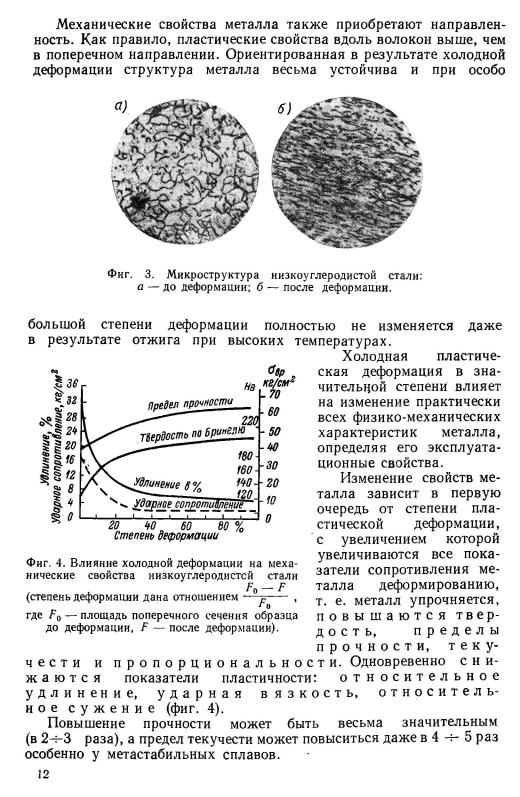

вать то значительное влияние, которое холодная пластическая дефор мация оказывает на макро- и микроструктуру и на физико-механи ческие свойства металла. В результате холодной деформации при таких процессах, как прокатывание и волочение, хорошо прокован ный отожженный металл, имевший беспорядочно ориентированную равноосную структуру и свойства, примерно одинаковые в различ ных направлениях, получает ориентированную структуру волокни стого характера. При этом чем выше степень деформации, тем замет нее выражается волокнистая структура (фиг. 3). Происходит вытяги вание и поворот зерен; межкристаллическое вещество также вытяги вается в направлении течения металла, и холоднодеформированный металл получает ориентированную макро- и микроструктуру.

11

Упрочнение металла в результате пластической деформации

объясняется следующими явлениями: искажением пространственной решетки, сопровождающимся накоплением внутренней потенциаль ной энергии; превращением плоскостей скольжения в неправильные поверхности; блокообразованием и концентрацией обломков зерен

на поверхности скольжения и в результате — заклиниванием пло скостей скольжения; физическим взаимодействием фаз раствора (у некоторых сплавов)—диффузионными процессами. Процесс упрочнения не является беспредельным.

Многими исследованиями установлено, что при пластическом деформировании имеет место насыщение, или порог упрочнения,

который для углеродистых сталей и сталей перлитного класса насту пает уже при степенях деформации порядка 40 г-45 %, а для аусте нитных сталей — при деформации 60г-70%.

Упрочнение металла весьма устойчиво во времени. Так, недавно

проведенные исследования [92 ], показали, что наклеп металла и оста точные напряжения, созданные при накатывании роликами шеек железнодорожных осей, а также соответствующее повышение уста

лостной прочности в пределах 500 млн. циклов после испытания практически не изменяются. Такая длительность испытания соот ветствует 1 650 000 км пробега или 25 годам работы вагона.

В случае необходимости снять наклеп и напряжения частичное или полное разупрочнение металла может быть достигнуто отжигом.

Если при холодном деформировании происходит интенсивное блокообразование, искажение' пространственной решетки и накопление внутренних напряжений (а следовательно, и внутренней потенциаль ной энергии), то при отжиге решетка восстанавливается до уровня,

соответствующего минимуму внутренней потенциальной энергии,

происходит укрупнение и рост зерен—металл разупрочняется. Разупрочнение сплавов происходит скачками, в несколько приемов,

причем температура последнего скачка практически совпадает с температурой рекристаллизации. В результате разупрочнения понижаются прочностные свойства наклепанного металла (предел прочности и текучести) и повышаются показатели пластичности —

относительное удлинение и сужение, ударная вязкость.

Дробление зерен и рост количества дефектов решетки дислока ций при холодной деформации приводит к снижению плот ности, электропроводности, теплопровод ности, магнитной проницаемости металла. В результате возникновения значительного количества микропустот плотность стали после холодной пластической деформации снижается

с 7,865 до 7,78 г/см3, а плотность меди с 8,95 до 8,89 г!см3 (при холод ной прокатке со степенью деформации 80%). Электрическое сопро тивление медной проволоки возрастает на 1,5% при волочении со сте пенью деформации 4% и на 2% при волочении со степенью деформа ции 40%, оставаясь неизменным при дальнейшем увеличении деформации.

В результате холодного деформирования повышается

растворимость металла в кислотах, а сопро

13

тивление коррозии снижается. Снижение корро зионной стойкости объясняется неоднородным характером пласти ческой деформации, в результате чего между деформированными в разной степени кристаллитами возникает разность потенциалов, т. е.

образуются гальванические пары, являющиеся причиной коррозии.

Особенно значительно влияние холодной пластической деформа ции на качество поверхности.

Исследования последних лет и опыт эксплуатации машин и при

боров показывают, что качество поверхности деталей является фак тором, определяющим практически все важнейшие эксплуатационные

свойства как деталей, так и машин и приборов в целом. Как видно

из табл. 1, влияние геометрических и физических параметров каче ства поверхности распространяется на такие свойства деталей, как

прочность, износоустойчивость, коррозийная стойкость, прочность посадок, отражение световых и электромагнитных волн и т. д. Именно поэтому особое значение для промышленности приобретает

задача широкого внедрения в производство процессов, обеспечиваю щих получение поверхностного слоя металла деталей машин и при боров с высокими эксплуатационными свойствами. Такими процес сами являются практически все методы обработки, основанные на холодной пластической деформации металлов.

Каково же влияние холодной пластической деформации на раз

личные параметры качества поверхности?

Макрогеометрия поверхности (для плоско стей — выпуклость, вогнутость, для цилиндров — эллипсность, конусность, бочкообразность и т. д.) регламентируется величиной допуска и определяет точность взаиморасположения и относитель ного перемещения сопрягаемых деталей.

При холодной обработке давлением, применяемой с целью фор мообразования детали (прокатка, волочение, редуцирование и т. п.),

отклонения от правильной геометрической формы в большинстве слу

чаев не выходят за пределы допусков на размеры, соответствующие

тем или иным классам точности. Если учесть, что при этих методах обработки достигается точность 3-го, 2-го, а в ряде случаев и более высокого класса (например, при прокатке лент между шариками отклонения по толщине не превышают 0,5 мк на длине 200 м), то и точность формы получается весьма высокой. При использовании же методов упрочняющей технологии (дробеструйный наклеп, нака тывание роликами и шариками) макрогеометрия исходной поверх ности практически копируется, оставаясь неизменной.

Другим параметром качества поверхности, в сильной мере влияю щим на ее эксплуатационные свойства,- и в частности на износ,

является волнистость. Под этим понимается совокупность периодических более или менее регулярно повторяющихся и близ ких по размерам чередующихся возвышений и впадин, образующих неровности, расстояния между которыми значительно превосходят расстояния между микронеровностями.

Линейный характер зависимости абразивного износа Q от высоты

волны Нв и очень слабая зависимость износа от шага волны L

14

Таблица 1

Параметры качества поверхности, влияющие на эксплуатационные свойства деталей машин

Параметры качества поверхности |

Эксплуатационные свойства, определяемые |

|

|

данными параметрами ' |

|

I. Геометрические параметры |

||

Микрогеометрия |

|

|

|

1. |

Правильность относительного рас |

положения и перемещения сопрягае мых деталей

2. Прочность посадок

Конусность БочкокорсетаОбальОгран |

|

|

||

образность образность ность |

ко |

|

|

|

|

Волнистость |

|

|

|

|

|

1. |

Износоустойчивость |

|

|

|

2. |

Прочность посадок |

|

Чистота поверхности |

1. |

Прочность посадок |

||

|

|

2. |

Износоустойчивость |

|

|

|

3. |

Усталостная прочность |

|

|

|

4. |

Противокоррозионная прочность |

|

|

|

5. |

Отражение |

световых и электромаг |

|

|

6. |

нитных волн |

|

1Ъ |

|

Декоративные свойства |

||

|

|

|

|

|

Направление следов обработки |

|

|

||

|

|

1. |

Трение между сопрягаемыми по |

|

|

|

2. |

верхностями |

|

|

|

Износоустойчивость |

||

Точение |

Протягивание Хонингование |

|

|

|

|

И. Физические параметры |

|||

|

Структура |

|

|

|

|

|

I. |

Прочность |

|

|

|

2. |

Износоустойчивость |

|

|

Микротвердость |

1. |

Прочность посадок |

|

|

2. |

Усталостная |

прочность |

|

|

|

3. |

Износоустойчивость |

|

Степень и глубина наклепа |

1. |

Прочность посадок |

||

2. |

Усталостная прочность |

|||

|

|

3. |

Износоустойчивость |

|

Остаточные напряжения |

1. |

Износоустойчивость |

||

в |

поверхностном слое . |

2. |

Усталостная прочность |

|

(фиг. 5) выявлены исследованиями, проведенными в Институте машиноведения АН СССР [4].

Явление волнистости при обработке давлением пока еще мало изучено. Однако если исходить из того, что причины образования

волн при резании и давлении одни и те же (неравномерность про

цесса обработки и недостаточная |

жесткость системы станок — |

деталь — инструмент), то второй |

процесс следует признать более |

совершенным и протекающим равномернее. Здесь отсутствуют такие факторы, как непрерывное изменение макро- и микропрофиля режу щих кромок металлических инструментов, появление и исчезновение

нароста на их передней грани, износ абразивного инструмента, адге зионный эффект, прерывистость обработки, которые в большинстве случаев наблюдаются при резании и приводят к появлению волни стости .

|

|

Из всех |

геометрических |

параметров каче |

||||

|

|

ства поверхности наибольшее влияние на |

||||||

|

|

эксплуатационные |

свойства |

|

деталей |

машин |

||

|

|

и приборов оказывает шероховатость [6; 9]. От |

||||||

|

|

чистоты |

поверхности зависят |

прочность поса |

||||

|

|

док, износоустойчивость, усталостная и корро |

||||||

|

|

зийная |

прочность и ряд других важнейших |

|||||

Фиг. 5. Влияние вол |

эксплуатационных |

свойств деталей. |

шерохо |

|||||

В подвижных соединениях |

износ |

|||||||

нистости |

на износ. |

ватостей |

на |

поверхностях .сопрягаемых дета |

||||

док; это |

|

лей приводит к искажению характера поса |

||||||

искажение тем значительнее, чем грубее |

поверхность, чем |

|||||||

выше точность и меньше номинальный диаметр сопрягаемых деталей.

Так, например, при обработке шлифованием вала и отверстия

диаметром 30 мм, сопрягаемых по скользящей посадке 2-го класса

точности, средняя высота микронеровностей получается равной 7 мк. При допуске на вал от 0 до —14 мк и на втулку от 0 до 4-23 мк допу скаемый зазор колеблется в пределах от 0 до 37 мк. После первона чального износа во время приработки деталей, в результате которого

высота микронеровностей уменьшается приблизительно на 2/3 исход ной величины, диаметр вала уменьшится, а диаметр отверстия увели чится на столько, что величина зазора между ними может достичь

50 мк и выше, т. е. посадка скольжения перейдет в смежную с ней посадку движения или даже в ходовую.

Прочность неподвижных посадок в значительной степени зависит от величины опорных поверхностей сопрягаемых деталей, обусловли ваемой высотой и формой шероховатостей. Так, снижение чистоты поверхности вала и отверстия диаметром 50 мм, сопрягаемых по прес совой посадке 3-го класса точности (Пр2з) с 8 до 6-го класса приводит к уменьшению величины натяга от 125 до 95 мк и удельного давления от 1947 до 1480 кг!см2. Влияние микрогеометрии на прочность соеди нений особо сильно сказывается не только с уменьшением их разме ров, но также при сопряжении твердых, закаленных деталей с мяг-

16

кими, сырыми. В этом случае срезание шероховатостей мягкого металла происходит наиболее быстро и интенсивно. Таким образом, условием прочности точных соединений 2 и 1-го классов деталей сред них и малых размеров является обеспечение высокой чистоты сопря гаемых поверхностей (от 8-го класса и выше).

Достижение высоких классов (выше 8-го) методами обработки резанием в большинстве случаев связано с весьма трудоемкими абра зивными процессами —тонким шлифованием или доводкой.

Что касается методов холодной обработки давлением (за исключе

нием дробеструйного наклепа), то обеспечение высоких классов

чистоты поверхности в этих случаях не сопряжено с трудоемкой обработкой и применением высококвалифи цированного труда. Образование чистой, гладкой поверхности является свойством, присущим самому методу, основанному на пластическом деформировании металла, со провождающемся сглаживанием шерохова тостей .

Высокие классы чистоты одинаково легко достигаются как при «черновой» холодной.

обработке давлением для формообразования, так и при отделочной, имеющей целью лйшь улучшение качества поверхности детали.

Так, при накатывании резьбы плашками

или роликами с полным выдавливанием |

|

|||

резьбового |

витка чистота |

поверхности по |

Фиг. 6. Зависимость из |

|

профилю |

соответствует |

8-4—10 и даже |

||

носа вала и подшипника |

||||

11-му классам, достижение которых шлифо |

от шероховатости поверх |

|||

ванием и доводкой связано со значительными |

ности. |

|||

трудностями и затратами времени и средств.

Микрогеометрия поверхности определяет также характер и интен сивность износа. Зависимость износа вала и подшипника от шерохо ватости показана на фиг. 6.

Как видно из графика, количество изношенного более мягкого металла подшипника растет с увеличением шероховатостей вала

(как при непосредственном контакте, так и при контакте через слой смазки).

Для вала эта зависимость имеет более сложный характер. Правая ветвь кривой соответствует относительно грубым видам чистовой обработки (тонкое точение, шлифование), в результате которых на поверхности вала образуются значительные по высоте шерохова тости, быстро изнашивающиеся абразивными частицами, содержа щимися в смазке и проникающими в подшипник с поверхности вала. Левая ветвь кривой относится к тонкой обработке вала (доводке, притирке и полированию), в результате которой про дукты износа круга, брусков или порошков переносятся на вал, а с него шаржируются в мягкий металл подшипника. Насыщен

ная |

абразивом поверхность подшипника интенсивно изнашивает |

|

[4] |

вал. |

|

2 |

Ю. Г. Шнейдер 648 |

17 |

ьУбЛИЧНАЯ ♦МУЧнО-ТЕл, 1ИЧЕСКАЯ

КЫС ПЫЛТ1 и а

Последние исследования с помощью радиоактивных изотопов также подтвердили существование оптимальной микрогеометрии для различных трущихся пар и разных условий износа. Установле ние оптимальной микрогеометрии для различных условий износа

является сложной, до сих пор полностью не разрешенной задачей.

В настоящее время достижение оптимальной шероховатости вала чаще всего связано с применением тонкого шлифования, при котором износ круга, а следовательно, и шаржирование продуктов износа

в обрабатываемую поверхность, сравнительно невелики. Однако тонкое шлифование является весьма трудоемкой и дорогостоящей операцией.

Холодной обработке давлением не свойственны указанные недо статки абразивной обработки металлов. Применение твердозакален

ных, тщательно отделанных металлических инструментов (исклю чающих проникновение в обрабатываемую поверхность каких-либо абразивных частиц) обеспечивает достижение высоких классов чистоты. В данной книге содержится большое число примеров, когда чистовая обработка давлением успешно заменяет абразивную при изготовлении ответственных деталей машин и приборов.

Поверхности, обработанные давлением, характерны также менее ярко выраженной (по сравнению с наблюдаемой при резании) ориентацией шероховатостей (при некоторых процессах определенное направление штрихов отсут ствует полностью) и большой опорной плоскостью,

способствующей повышению износостойкости.

Не менее существенно влияние качества поверхности, и в частноности микрогеометрии, на усталостную прочность деталей. Опыт

эксплуатации машин и приборов и результаты исследований показы вают, что потенциальные возможности, особенно высокопрочных материалов, проявляются лишь в том случае, когда качество поверх ности детали удовлетворяет таким же высоким требованиям, как те, которые предъявляются к самому материалу. Во всех основных видах напряженного состояния деталей машин и приборов при работе их на изгиб, кручение, растяжение именно поверхностные слои мате риала воспринимают максимальные напряжения от внешних нагру зок. В то же время поверхность ослаблена наличием на ней большого

числа различных концентраторов напряжений (риски микрорельефа, надрезы, царапины, следы коррозии). Поверхность обладает пони

женной динамической прочностью еще и потому, что является гра ницей металла, нарушающей целостность его кристаллических

зерен.

Сказанное наглядно иллюстрируется графиком на фиг. 7. Предел усталости резко снижается различного рода дефектами — концентра торами напряжений: рисками при шлифовании и при обдирочных операциях; насечкой — пороками проката; следами коррозии в прес ной и морской воде. Усталостная прочность полированной поверх ности принята за 100%. Так, например, предел выносливости сталь ных образцов, предел прочности которых 47 кг!мм2, непосредственно после проката составляет лишь 70% от предела выносливости

18