книги из ГПНТБ / Шнейдер, Юрий Григорьевич. Холодная бесштамповая обработка точных деталей давлением

.pdfплашки совершают принудительное поступательное движение, а заго товка устанавливается в центрах или закрепляется другим способом,

обеспечивающим возможность ее вращения вокруг оси.

Накатные станки Roto-Flo изготовляются трех размеров, с плаш ками. длиной 635, 914 и 1270 мм.

Станок состоит из жесткой рамы и двух горизонтальных располо

женных одна над другой кареток, в которых закреплены накатные плашки. На каждой каретке за плашкой установлена рейка и между

ними — реечная шестерня (фиг. 71). Два гидравлических цилиндра (один — для осуществления движения вперед, другой — для уско ренного обратного хода) перемещают нижнюю каретку. Движение рейки нижней каретки через реечную шестерню передается рейке верхней каретки с верхней плашкой. Таким образом достигается строгая синхронность движения обеих плашек —-одно из основных

условий получения высокой точности накатываемых зубьев. Накатные плашки выполнены в виде клиньев, по всей длине кото

рых весьма точно сделаны зубья (зубья шлифуются попарно, одно временно у обеих плашек); они имеют наименьшую величину перед него конца, входящего в контакт с заготовкой в начале хода, и посте пенно увеличиваются до полного размера. Несколько последних калибрующих зубьев имеют одинаковый полный размер, в соответ ствии с формой и размерами обрабатываемой детали. По мере про движения плашек навстречу одна другой глубина проникновения их зубьев в металл заготовки постепенно увеличивается, пока не

будет достигнута полная высота накатываемых зубьев. Зубья забор

ной части плашки, осуществляющие формирование зубьев детали,

шлифуются поверху ступенчато, аналогично режущим протяжкам.

Зубья калибрующей части шлифуются особо тщательно, на специ ально созданном для этой цели станке. Плашки изготовляются из высоколегированной стали с высоким содержанием углерода и хрома.

Одним из важных условий получения качественных зубьев и шли цев, особенно эвольвентного профиля, является правильный выбор диаметра заготовки под накатывание; величина его близка к величине диаметра начальной окружности и зависит в первую очередь от пла

стичности металла и размеров накатываемых зубьев.

Заготовки под накатывание протачиваются или шлифуются

сдопускаемыми отклонениями +0,025 мм на диаметр.

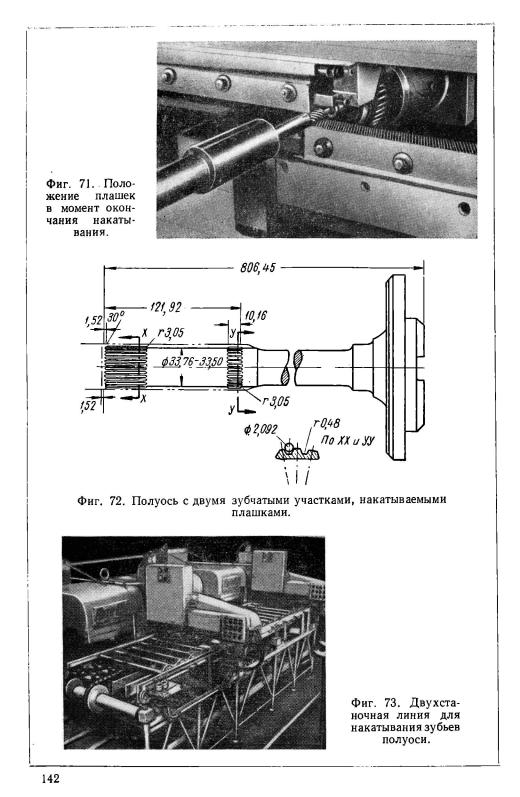

Втабл. 16 приведены размеры накатываемых зубьев и диаметров Заготовок под накатывание для трех деталей: полуоси, вала воздуш ного винта и ведущей шестерни заднего моста. Чертеж полуоси пока зан на фиг. 72; оба участка с зубьями обрабатываются последова тельно накатыванием на специальной установке, состоящей из двух станков Roto-Flo, смонтированных в линию и обслуживаемых авто

матическим приспособлением для перемещения заготовок (фиг. 73).

Заготовки вручную укладываются в гнезда приспособлений, уста новленных на бесконечном цепном конвейере. Очередная заготовка при подходе к накатным плашкам автоматически устанавливается между ними в центрах и прокатывается. После накатывания первого участка на одном из станков заготовка автоматически снимается и

141

Таблица 16

Характеристика зубчатых деталей, накатываемых плоскими плашками

Наименование |

Материал |

детали и число |

|

зубьев |

|

Полуось, 2 = 33 SAE13301

Вал воздушного SAE1330 винта, z = 28

|

Предвари |

|

тельная об |

Твердость |

работка; диа |

метр заго |

|

|

товки под |

|

накатывание |

|

в мм |

НВ = 325 -н 345 Обтачивание; 34,95-Н 35,00

HRC = 34 -г- 36 Шлифование; 29,72 4- 29,77

Длина нака тывания в мм Диаметр де лительной окружности 1в мм |

I: диаметрВнутреннийв мм 1____________ |

Наружный диаметр в мм |

|

36,07 |

34,93 |

33,86 |

35,99 |

30,48 |

29,63 |

28,58 |

30,69 |

Ведущая ше |

SAE4118 |

НВ = 480 |

Шлифование; |

46,23 29,63 |

28,58 30,69 |

|||

стерня заднего |

||||||||

29,72 ч- 29,77 |

||||||||

моста, |

г = 28 |

|

|

|

|

|

||

1 |

Сталь |

SAE1330 имеет |

следующий химический состав: |

0,28 4-0,33% |

С; 1,60 4- |

|||

4- 1,90% Мп; |

0,040% S; 0,20 4- 3,35% Si. |

|

|

|

||||

фиксируется в |

приспособлении для накатывания |

второго зубчатого |

||||||

участка на другом станке. После накатывания зубьев на втором уча стке накатные плашки возвращаются в исходное положение, причем электроблокировка исключает возможность возврата плашек до разгрузки заготовок. В обоих случаях несколько последних оборо тов заготовка совершает между одинаковыми по профилю и размерам

калибрующими зубьями плашек.

Несмотря на ручную загрузку и съем заготовок, общее время обработки полуоси составляет всего 14,5 сек. Оно складывается из

машинного |

времени |

прокатывания (3 сек.), |

времени |

загрузки |

и выгрузки |

(6 сек.) |

и времени на установку в |

рабочее |

положение |

(5,5 сек.). Ранее применявшаяся обработка зубьев на полуосях зани мала 48 сек.

Две другие детали с зубчатыми участками, характеристики кото

рых приведены в табл. 16, также обрабатываются на станках Roto-Flo. Валы воздушных винтов накатываются на станках с автомати ческой магазинной загрузкой заготовок. Время накатывания 28 зубьев не превышает 3,5 сек.

Опыт довольно длительного производственного применения метода накатывания зубьев мелкошлицевых соединений выявил следующие

основные его достоинства:

1)создается возможность высокопроизводительной обработки закаленных деталей твердостью до RC = 40;

2)высокая точность (2-й класс) и чистота поверхности (6 -н 8-й классы) в сочетании с благоприятным изменением структуры обра батываемого металла обеспечивают создание мелкошлицевого соеди нения высокой прочности (образованию такой структуры способ

ствует совпадение направления течения металла при накатывании с профилем зуба);

143

3) в результате упрочнения зуба оказывается возможным умень шить ширину зубьев с 38,10 до 30,48 мм\ за счет повышения проч ности зубьев на скручивание у некоторых деталей уменьшены высота и шаг зубьев, что привело к увеличению поперечного сечения, а сле довательно, и прочности валов.

Рассмотрение различных способов обработки накатыванием дета лей со шлицами и рифлями свидетельствует не только о их достоин ствах по сравнению с обычно применяемыми методами обработки резанием (фрезерование, протягивание) в отношении производи тельности и качества обработки, но и об их универсальности и о воз можности их широкого применения в различных отраслях промыш ленности.

12. Накатывание зуба маломодульных зубчатых колес

Зубчатые колеса являются одной из самых распространенных деталей в машино- и приборостроении. В промышленности ежегодно изготовляется свыше 150 млн. зубчатых колес только среднего

и крупного модулей. Не менее велико количество маломодульных

зубчатых колес.

Сложность и высокая стоимость изготовления зубчатых колес обычными методами зубонарезания (фрезерованием, долблением, строганием) обусловлены главным образом трудоемкостью обработки зубьев, составляющей от 48 до 62% общей трудоемкости изготовления колес (при этом от 9 до 15% веса металла отходит в стружку) а также значительным расходом дорогостоящего инструмента, при одновре менном снижении эксплуатационных, главным образом прочностных качеств зубчатых колес вследствие перерезания волокон металла и создания концентраторов напряжений. Все эти недостатки опреде лили необходимость изыскания новых, более совершенных и произ водительных методов обработки зубчатых колес. Одним из таких методов является накатывание зубьев колес, основанное на пласти

ческой деформации металла. В этом случае образование зуба не свя

зано с отходом металла и с перерезанием его волокон, а также с необ ходимостью осуществления предварительной и чистовой обработки

(шевингования, доводки) точных зубчатых колес, так как одновре

менно с формообразованием достигаются хорошее качество поверх ности и высокие эксплуатационные свойства колес; трудоемкость

накатывания значительно ниже обработки резанием.

Однако высокие показатели в отношении точности и качества поверхности достигаются лишь при холодном накатывании (без на грева заготовки), возможности которого в настоящее время ограни чены обработкой маломодульных зубчатых колес — с модулем зуба до 1 мм (горячим накатыванием обрабатываются зубчатые колеса

с модулем до 10 мм).

Существует несколько схем накатывания цилиндрических зуб чатых колес с прямым и винтовым зубом; все они основаны на прин ципе обкатки.

144

648 Шнейдер .Г .Ю 10

а)

|

|

Ч:___t |

. |

;(Ем® |

5) |

1/ |

|

||

|

|

|

||

|

г-Д |

|

|

|

W |

Д |

|

|

|

1® |

|

|

|

|

Фиг. 74. |

Схемы на катывания маломодульных зубчатых колес; а — двумя плашками (рейками); |

|||

б — двумя накатнь ми валками с радиальной подачей; в — тремя накатными валками с осевой подачей валков.

Экспериментально опробованы и нашли промышленное примене ние специальные станки и различные устройства, работающие по трем схемам, показанным на фиг: 74.

Накатывание зуба по другим известным схемам (фиг. 75) мало исследовано.

Обработка зуба маломодульных зубчатых колес и рифлений двумя плашками (их иногда называют рейками) по схеме, показан ной на фиг. 74, а, было описано в предыдущей главе и иллюстриро вано примерами накатывания зуба на автомобильных полуосях и дру гих деталях. Этот способ накатывания в Советском Союзе пока не по лучил распространения. Основным его недостатком является слож ность и трудоемкость изготовления инструмента — плашек.

Наибольшее число экспериментальных исследований проведено на станках, работающих по схеме, показанной на фиг. 74, б.

Испытания в производственных условиях были проведены над устройствами с тремя роликами (валками), работающими по схеме, приведенной на фиг. 74, в; они получили некоторое промышленное применение.

Схемы с четырьмя, шестью и восемью роликами (фиг. 75) принци пиально неотличаются оттрехроликовой, так как количество роликов практически ограничивается диаметром заготовки и накатных валков.

Экономически целесообразно работать с предельно большим допу стимым числом валков.

С увеличением числа валков производительность накатывания повышается:

V = s1-k-n,

где v—скорость накатывания в мм/мин;

St—ширина участка заготовки, обжимаемого одним валком; k — число накатных валков;

п — число оборотов заготовки в минуту.

Выбор схемы с радиальной или с осевой подачей валков опреде ляется в первую очередь длиной образующей обрабатываемого зуба.

Результаты сравнительных испытаний [41 ] выявили преимуще

ства работы по схеме с двумя валками (фиг. 74, б) при накатывании зуба на отдельных заготовках небольшой ширины и по схеме с тремя

валками (фиг. 74, |

в) при накатывании зуба на зубчатых |

колесах |

с большой длиной |

образующей зуба или на собранных |

в пакет |

на оправку тонких заготовках. В первом случае накатывание зуба на одной заготовке производится валками, не имеющими заборной части (фиг. 76). Заготовка 3 устанавливается центровым отверстием на фиксирующих штырях оправки 5 и поводка 6, которые закреплены в стойке 12 центрирующего приспособления.

Сменное центрирующее устройство устанавливается на основании 13 таким образом, что в процессе накатывания зуба обеспечиваются

качание и самоустанавливаемость заготовки относительно зубчатых

валков. В данном случае накатывание осуществляется последова тельно двумя парами валков: предварительно валками 2 и 9 и

146

*о1

Фиг. 75. Схемы накатывания зубчатых колес: а — четырьмя, шестью и восемью накатными валками с осевой подачей заготовки или валков; б — планетарное накатывание.

Р — радиальная сила; |

— тангенциальная сила; Q — усилие подачи; И — изделие; Af — крутящий момент. |

окончательно — калибрующими валками 4 и 10, принудительно вра щающимися в одном направлении.

При сближении валков в радиальном направлении в результате пластической деформации металла принудительно вращающейся заготовки происходит постепенное заполнение впадин зуба валков

металлом и образование зуба на заготовке.

Деление заготовки на заданное число зубьев осуществляется прину

дительно с помощью делительных зубчатых колес; ведущих 1 и 8

и ведомого 7. Ведущие колеса жестко сидят на

шпинделях |

зубчатых |

|

|

валков. |

Ведомое колесо |

|

|

посажено на одном валу |

|

||

с поводком 6 центри |

Фиг. 76. Накатывание зуба двумя валками на |

||

рующего |

устройства и |

||

соединено |

с ним шты |

одиночной заготовке (с радиальной подачей валков). |

|

рями.

Число зубьев ведомого колеса равно числу зубьев накатывае мого. Оба колеса вращаются синхронно.

При накатывании зубчатых колес малого диаметра ведомое

колесо соединяется с заготовкой не с помощью штырей, а |

посред |

|||||

|

|

ством конусного хвостовика квад |

||||

|

|

ратного сечения, входящего в цент |

||||

|

|

ровое отверстие заготовки. |

колес |

|||

|

|

Накатывание |

зубчатых |

|||

|

|

описанным выше способом оказа |

||||

|

|

лось рациональным лишь при изго |

||||

|

|

товлении |

их |

диаметром |

более |

|

|

|

60 мм. Особо производителен этот |

||||

|

|

метод в сравнении с |

применяемым |

|||

|

|

в настоящее время |

нарезанием |

|||

Фиг. 77. Схема накатывания зуба дву |

фрезами |

косозубых |

и шевронных |

|||

мя валками на заготовках, собранных |

зубчатых колес. |

зубчатых |

колес |

|||

в пакет (с |

осевой подачей заготовок). |

Накатывание |

||||

свыше 20 |

|

диаметром от 6 до 80 мм и длиной |

||||

30 мм (а также собранных на оправке в пакеты тонких |

||||||

заготовок) производительнее осуществлять двумя валками, имеющими

заборную часть, по схеме, показанной на фиг. 77.

Заготовка 2 (или несколько собранных на оправке в пакет заго товок) закрепляется в центровочном приспособлении так же, как при накатывании зуба валками, не имеющими заборной части.

Валки 1 и 3 с заборной частью и обратным конусом, установлен ные на определенном расстоянии один от другого, обкатываются с заготовкой, перемещающейся принудительно вдоль валков.

148

Наличие заборной части обеспечивает постепенное проникновение

валков в металл заготовки и заполнение впадин зуба валков без изменения их межосевого расстояния.

Образование профиля при накатывании зубчатых колес как рей

ками (фиг. 78, а), так и валками (фиг. 78, б), основано на принципе обкатывания.

Как и в первом случае, принудительное синхронное с валками вращение сообщается заготовке делительным колесом, находящимся

взацеплении с зубчатыми валками.

Фиг. 78. Образование зубьев с помощью: а — производящей рейки; б — производящего колеса.

d$ — диаметр полоидной окружности заготовки; d^ и — диаметр по-

лоидной окружности инструмента.

Указанные схемы обработки зуба маломодульных зубчатых колес накатыванием двумя валками явились исходными при проектирова нии специального зубонакатного станка. Приводим некоторые резуль

таты испытания данного станка при холодном накатывании зуба

маломодульных колес из дуралюмина, латуни и нержавеющей стали

определенных марок.

Конструктивные и |

эксплуатационные |

|

характеристики станка [41] |

|

|

Минимальный диаметр накатываемого зубчатого колеса |

6 |

|

в мм.................................................................................. |

|

|

Максимальный диаметр накатываемой шестерни в мм . . |

80 |

|

Число окружных скоростей валков................................... |

8 |

|

Максимальное значение модуля накатываемых зубчатых |

1 |

|

колес.................................................................................. |

|

|

Максимальная длина накатываемой заготовки в мм ... |

150 |

|

Наибольшее радиальное перемещение подвижного валка |

12 |

|

при закрепленной стойке в мм................................... |

||

Межцентровое расстояние стоек |

центровочного устрой |

120; 150 |

ства в мм............................................................................. |

70; |

|

Мощность приводного электродвигателя в кет................ |

1,4 |

|

Число оборотов электродвигателя |

в минуту.................... |

1200 |

149

Зубонакатной инструмент. Инструментом для накатывания зуба

маломодульных зубчатых колес являются зубчатые валки. Последние

в |

процессе накатывания зуба находятся в беззазорном зацеплении |

с |

накатываемой заготовкой. Поэтому профиль формируемого зуба |

определяется профилем зуба валков; головка зуба валка образует ножку зуба накатываемого колеса, а ножка зуба валка — головку

зуба колеса. Это определяет размеры элементов зуба валков: головка

зуба делается равной 1,2 модуля, а ножка —1 модулю.

Поскольку |

в этом случае высота головки зуба по сравнению |

с нормальной |

получается увеличенной (на 0,2 модуля), диаметр |

Фиг. 79. Профиль зуба предварительных и калибрующих валков (а); профиль зуба валков с заборной частью (6).

выступов зубчатого валка в сравнении с нормальным зубчатым колесом данного модуля с определенным числом зубьев также соот ветственно увеличивается (на 0,4 модуля) и рассчитывается по фор

муле

|

Da — m(z 4-2,4), |

где Da ■— диаметр |

выступов зубчатого валка в мм; |

т — модуль |

в мм; |

z — число зубьев валка.

Остальные конструктивные параметры зубчатого валка рассчи тываются обычным порядком.

Валки без заборной части как для предваритель ной, так и для черновой и чистовой обработки имеют зубья, образую щая которых параллельна оси валков.

Профиль зубьев предварительных, черновых и чистовых (калибру ющих) валков показан на фиг. 79.

Черновые и чистовые валки одновременно устанавливаются на шпиндели станков. С обоих торцов каждого валка на шпиндели надеваются ограничительные диски — реборды 11 (фиг. 76) несколько большего диаметра, чем зубчатые валки.

Назначение реборд — препятствовать перемещению вытесняемого валками металла в осевом направлении и образованию облоя.

150