книги из ГПНТБ / Элинзон, М. П. Производство искусственных заполнителей

.pdf1. Исходное сырье и методы его испытания |

191 |

паянный конец кокиля погружают в расплав, протекаю щий в канаве доменной печи, латунная фольга расплав ляется и расплав под влиянием вакуума поднимается

Рис. 32. Схема установки для экстракции газов из жидких

шлаков

Рис. 31. Вискозиметр |

Рис. 33. Лотковый поризатор |

|

/ — «ползушка»; 2 — осветитель; |

для |

определения вспучиваемо- |

3 — упругая проволока; 4 — внут |

сти |

жидких доменных шлаков |

ренний цилиндр; 5 — графитовый тигель; 6 — криптоловая печь; 7 — корундовая подставка; 8 — синхрон ный электродвигатель; 9 —• ручная лебедка

в кокиль и заполняет его рабочий объем до решетки. Растворенные в расплаве газы по мере его остывания выделяются, вакуум вследствие этого уменьшается, что фиксируется манометром до тех пор, пока показания

192 |

Глава IV. Производство шлаковой пемзы |

манометра не станут постоянными в течение нескольких секунд. Это указывает на появление на поверхности рас плава в кокиле твердой корки, после чего определение прекращают.

Газотворность определяют по формуле

Г = |

133,3-273-100 |

iPt(yc- v K) - p 1Vc], |

|

760 рКк Т |

|

где р — плотность шлака, г/см3; |

VK— объем кокиля, см3; Т — абсо |

|

лютная температура опыта, °К; |

Р i — остаточное давление в системе |

|

до опыта, Па; |

— то же, после экстракции газов, Па; Vc — объем |

|

системы (кокиля, шлангов и т. п.), см3.

Энтальпия расплавов может быть приближенно уста новлена по формулам М. А. Павлова (кДж):

при температуре расплава от 1300 до 1450° С

Q = 4,2 [347,5 + 0,5 (/ — 1300)];

при температуре расплава выше 1450° С .

Q = 4,2 [4 2 2 ,5 + 0,4 (С — 1459)].

В с п у ч и в а е м о с т ь шлаковых расплавов опреде ляют на литейном дворе у летки доменной печи. Обще признанные методы оценки вспучиваемости жидких ме таллургических шлаков до настоящего времени отсут ствуют. На практике применяют примитивные приемы, которые позволяют иметь относительные суждения о вспучиваемости расплава. К таким приемам относятся пробы «крючком», «ложкой», «ведром» и «вспучивающе го лотка».

Определение вспучиваемости « крючком» связано с выявлением характера стекания пробы с «крючка» и цвета остывшего шлака. Для этого стальную проволоку диаметром 10—12 мм загнутым концом погружают в рас плав и по извлечении из него устанавливают указанные характеристики шлака. Обычно расплавы кислых шла ков значительно налипают на крючок и отрываются от дельными вспучившимися кусками цветом от белого до темно-серого. Основные же шлаки вытягиваются в нити, длина которых предопределяет вспучиваемость распла ва. Остывшая проба обычно имеет цвет от белого до зе леного, в зависимости от содержания в шлаке мар ганца.

1. Исходное сырье и методы его испытания |

193 |

При определении вспучиваемости «ложкой» послед нюю (диаметром 25—30 см и глубиной 10—12 см) на полняют на высоту 5 см водой или сильно увлажненным песком. При использовании песка поверхность его долж на быть покрыта слоем воды 2 мм. После этого тонкий слой расплава другой стальной ложкой осторожно раз ливают и распределяют по всей поверхности воды или влажного песка основной ложки. Образование пористо го шлака характерно для легковспучивающихся, а плот ных кусков — для плоховспучивающихся расплавов.

При определении вспучиваемости «ведром » обыкно венное металлическое ведро наполняют водой на высоту от 8 до 10 см и на воду медленно выливают половину со держимого обычной ложки для пробы чугуна (примерно 0,5 л). Если расплав при этом сильно разбухает (вспу ченные куски всплывают на поверхность воды), то он будет хорошо вспучиваться и образовывать легкую шла ковую пемзу. Если же расплав быстро опускается на дно ведра, то его вспучиваемость следует проверить другими способами. При определении вспучиваемости «ведром» следует принять во внимание, что опускающийся на дно ведра расплав может легко его разрушить. Это опреде ление предпочтительнее других вследствие своей просто ты, особенно для «горячих шлаков».

При определении вспучиваемости лотковым пориза-

тором (рис. 33) вода, протекая между стенками двойно го дна лотка (вспучивающей поверхности), используется сначала для охлаждения расплава, а затем, растекаясь по поверхности лотка слоем толщиной около 1 см, игра ет роль вспучивающего средства. Такой желоб легко из готовить, с его помощью возможно вспучивать значи тельное количество и такого расплава, который тяжело поддается поризации. Расплав не должен иметь слишком крутого стока при сливе на лоток, в противном случае он легко пригорает к вспучиваемой поверхности. Посту пать он должен по возможности широким слоем. Избы ток воды стекает на самом конце загиба желоба, а вспу ченные куски скатываются у перегиба лотка. Получен ные куски вспученного шлака необходимо быстро улав ливать по выходе с лотка, они не должны падать с боль шой высоты, так как могут утратить свою пористость. Размеры лотка устанавливают местными условиями.

13—252

2. Физико-химические основы поризации расплавов |

195 |

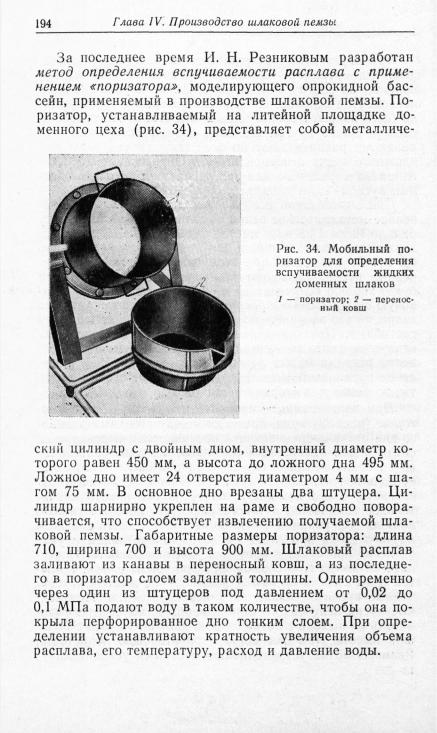

Комплект поризатора также включает пневматиче |

|

ский бачок для создания давления воды до 0,2 |

МПа. |

В свободную часть бачка, оставшуюся после его запол нения водой в объеме 50 л, подают сжатый воздух, вы давливающий воду в карман поризатора.

Для этой цели используют воздушную сеть, проле гающую на литейной площадке цеха. Поризатор к этой сети подключают одновременно с установкой контроль но-измерительной аппаратуры на подводящих трубопро водах, чем обеспечивается контроль нормального давле ния воздуха в бачке. В этих условиях поризация расплава может быть осуществлена водой, сжатым воз духом или водовоздушной смесью. Воду или воздух по дают в поризатор через один из нижних штуцеров. При вспучивании расплава.водовоздушной смесью в пориза тор одновременно подают воду и воздух, используя оба штуцера.

Для исследования условий вспучивания специальных шлаковых расплавов, когда выявляется необходимость введения в расплав тугоплавких несмачиваемых частиц для повышения количества зародышевых центров крис таллизации или порошковых присадок, увеличивающих газовую фазу или стабилизирующих шлаки, склонные к силикатному распаду, к указанным выше аппаратам придают третий для приготовления аэрозолей. Из бун кера аппарата порошковые добавки дозируют барабан ным питателем в конус смешения и оттуда струей запы ленного воздуха направляют в поризатор через один из нижних штуцеров.

Расход воды фиксируют по градуированному водо мерному стеклу бачка, воздуха — по ротаметру или дифманометру, давление воды и воздуха — по манометру, конец которого вмонтирован в двойное дно поризатора.

2. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПОРИЗАЦИИ РАСПЛАВОВ И ИХ СТАБИЛИЗАЦИИ

Расплав доменного шлака, как было указано, вспу чивается водой, воздухом или их смесью, а сам процесс вспучивания сводится к отъему тепла расплава, т. е. к его охлаждению. Использование того или иного аген та вспучивания зависит от свойств шлакового расплава.

13*

196 |

Глава IV. Производство шлаковой пемзы |

При коротком интервале вспучивания из-за быстрого-' роста кристаллов и в связи с этим быстрого перехода) расплава из жидкого состояния в твердое для вспучи вания, например шлаков цветной металлургии, предпоч тительнее использовать воздух. При этом происходит замедленный отъем тепла из расплава.

Наиболее полная поризация протекает в рабочем ин тервале вспучивания, когда вязкость расплава способст вует удержанию газов в наибольшем количестве. В ус ловиях достижения оптимальной вязкости расплава и будет происходить наиболее полная вспучиваемость.

Сущность вспучивания (поризации) шлаковых рас плавов состоит в том, что заключенные или искусствен но введенные в них газы или водяные пары, встречая препятствия при своем выделении со стороны вязкого расплава, вспучивают его. Процесс поризации расплава сводится к образованию пузырьков газа, равномерно распределенных в расплаве. Одновременно с газовыделением происходит кристаллизация шлакового распла ва, содействующая образованию поризованной структу ры вследствие пронизывания расплава большим количе ством мелких кристаллов, к поверхности которых при тягиваются пузырьки газов. Степень поризации, размер пор и их характер (закрытая или открытая пористость) зависят от вязкости расплава и сил поверхностного на тяжения, а также от природы газов и их количества.

Вязкость шлакового расплава оказывает влияние Hai кинетику перемещения в расплаве пузырьков газа и, сле довательно, на однородность шлаковой пемзы. Вязкость должна иметь определенные пределы — как чрезмерно' большая, так и слишком малая вязкость расплава ока зывает отрицательное действие. В первом случае созда ется значительное сопротивление для выделения вспу чивающих газов, во втором случае газообразные продук ты выделяются свободно (как из промышленного стекла), не производя никакого вспучивания, шлак застывает при этом в плотную стекловидную массу. Важно, чтобы вязкость изменялась на относительно длинном рабочем температурном участке (длинные шлаки). Это, однако, не означает, что короткие шлаки не пригодны для вспу чивания— практически пригодны почти все шлаковые расплавы определенной вязкости, которая для различ

2. Физико-химические основы поризации расплавов |

197 |

ных шлаков устанавливается при разных температурах. При этом структура материала, определяющая его ка чество (пористость, размер и характер пор), для раз ных шлаков различна.

Вязкость шлакового расплава характеризует его внутреннюю структуру и зависит от его химического со става и температуры. Исследования, особенно советских ученых, вязкости доменных шлаков, внесшие уточнения в методику ее определения, показали возможность суж дения по кривым вязкости о процессах кристаллизации

ио температурных границах переохлаждения данного расплава в зависимости от его состава и температуры. Исследования вязкости шлаков позволяют решать произ водственные вопросы, связанные с их переработкой в шлаковую пемзу.

Анализ материалов исследований, обработанных на ми, показал, что при изучении вязкости жидких шлаков важно учесть не только вязкость при той или иной тем пературе, но главным образом вязкость, устанавлива емую в определенном температурном интервале, близ ком к выработочному отрезку.

Длинные (кислые) доменные шлаковые расплавы, богатые кремнеземом и глиноземом и относительно бедные окислами щелочноземельных и других двухва лентных металлов, изменяют свою вязкость постепенно,

ипри охлаждении до момента начала переработки рас плава их вязкость увеличивается очень незначительно. При дальнейшем охлаждении вязкость возрастает рез ко, и ее зависимость от температуры приобретает криво линейный характер. При температуре около 1250° С вяз кость таких шлаков составляет не менее 6 Па-с.

Основные шлаки в области высоких температур ха рактеризуются значительно меньшей вязкостью по срав нению с кислыми. Обычно вязкость основного шлака плавно повышается с 0,5 до 6 Па-с при снижении тем пературы с 1550 до 1300° С и резко увеличивается при

дальнейшем понижении температуры (при 1290° С

34Па-с).

Внастоящее время тщательно изучена вязкость син тетических шлаков. Полученные результаты представле ны в форме изоком (линии постоянных вязкостей), на несенных на диаграммы состояний системы СаО—

198 Глава IV. Производство шлаковой пемзы

А120 зг—S i0 2. В целях приближения состава исследуемо го шлака к реальному синтетические системы усложня лись вводом MgO и изучалась система СаО—MgO—S i0 2

при Al20 3= co n st (обычно |

содержание его брали от 5 |

до 30% через каждые 5%)- |

К работам в этой области |

следует отнести исследования, проведенные для темпе ратур 1250, 1300, 1350, 1400, 1450 и 1500° С.

Помимо химического состава и температуры на вяз кость расплава существенное влияние оказывают газо вые включения как имеющиеся в расплаве, так и вве денные различными способами, например в виде водя ных паров. Присутствие естественной или искусственно введенной газовой фазы понижает вязкость расплава. Этим и объясняется расхождение в показателях вязко сти, определяемой вискозиметром на вторично расплав ляемых шлаках, с фактической вязкостью первичных расплавов, вспучиваемых гидротермальной обработкой. Поэтому при производстве шлаковой пемзы газонасыщенность расплава является важным фактором, влияю щим на количество газов, которое расплав может вы делить в процессе нарастания его вязкости. Это количе ство газов названо М. К. Зильбером газотворностью. Степень и скорость выделения газов зависят от вязко сти расплава, а также от скорости его охлаждения и равномерности распределения в нем газов.

Поризованный шлаковый расплав условно можно рассматривать как своеобразную эмульсию, в которой эмульгированы пузырьки газа. Тонкие пленки стекла об волакивают эти пузырьки, капсулируют их. Газ или во дяной пар, заключенный в капсуле, оказывает давление на ее стенки. При этом газ встречает препятствие со сто роны сил поверхностного натяжения расплава, которые стремятся сжать капсулу. Следовательно, чем меньше поверхностное натяжение расплава, тем меньше давле ние внутри пузырька.

В случае увеличения количества газов |

(тем более |

при повышенной температуре расплава) |

их объем и |

давление на стенки капсулы возрастают, а вязкость рас плава уменьшается. Это приводит к расширению пу зырька н утончению его стенок. В результате получа ются более крупные поры с более тонкими, менее проч ными стенками. Если же давление газа превосходит пре

2. Физико-химические основы поризации расплавов |

199 |

дел прочности при разрыве стенок капсулы, то стенки разрушаются, газы энергично выделяются из разорван ной капсулы, а стенки пор сплавляются. Это приводит к образованию крупных пор либо к полному сплавле нию, т. е. уничтожению пор. Вот почему для создания пористой структуры шлака важно, чтобы количество вспучивающих газов (водяных паров) было в допусти мых пределах.

Прочность оболочек, обволакивающих пузырь, имеет также решающее значение. Этот вопрос изучал С. И. Попель, показавший, что в этом случае играет роль не абсолютное значение поверхностного натяжения, а его изменение с концентрацией поверхностно-активных ве ществ. Наличие поверхностно-активных веществ в рас плаве всегда приводит к упорядочению оболочек (кап сул), следовательно, к осуществлению процесса вспучи вания.

Поверхностное натяжение доменных шлаков, опреде ляемое главным образом взаимодействием кислорода с кремнием, уменьшается почти прямолинейно с возраста нием содержания S i0 2, ТЮ2 и Fe20 3 и повышается с уве личением содержания CaO, AlgO и А120 3. Сульфид же леза также способствует снижению поверхностного на тяжения расплава, а замена части СаО на MgO (что, как будет показано далее, имеет большое значение для получения нераспадающихся шлаков) практически не сказывается на размере поверхностного натяжения. Уменьшение поверхностного натяжения с повышением температуры расплава указывает на ослабление энергии межионного взаимодействия.

Рассматривая вопросы, связанные с наличием газов в шлаковых расплавах, следует четко различать следу ющие понятия:

растворимость — количество газов, растворенных в жидком шлаке, при условии, что система жидкий шлак — газ находится в состоянии равновесия;

газонасыщенность — общее количество газов, содер жащихся в системе при определенных давлении и тем пературе;

газотворность — количество газов, выделяемое систе мой при переходе ее из жидкого состояния в твердое.

Восстановительная атмосфера, высокая температура

2 0 0 Глава IV. Производство шлаковой пемзы

и повышенное давление в доменной печи приводят к на сыщению конечного шлакового расплава физически рас творенными газами. Последние образуются при плавле нии части материнской породы железной руды, при де карбонизации флюсов и других карбонатных включений. Серопоглотительная способность шлакового расплава способствует удержанию в его составе сульфидных со единений, главным образом, сульфидов кальция и же леза. Количество газов, растворенных в конечном шла ковом расплаве, велико. После выхода расплава из лет ки доменной печи, изменяются внешние условия: снижа ется температура расплава, восстановительная атмосфе ра сменяется окислительной. В этих условиях расплав не в состоянии удержать все количество растворенных в нем газов, часть газов выделяется из жидкого шлака в виде дымового облачка при его движении по шлако вой канаве. При подаче шлакового расплава в шлаковозных ковшах на передельную установку газистый шлак оседает и между зеркалом расплава и нависшей над ним корой образуется газовоздушное пространство. Механическая встряска расплава при проходе шлаковоза через рельсовые стыки способствует дальнейшему выделению газа из расплава.

В производстве шлаковой пемзы газотворность име ет прикладное значение, так как именно выделившиеся из расплава газы поризуют его. По данным М. К. Зильбера и Л. Р. Зятьковой, газотворность жидких шлаков, образующихся при выплавке передельных чугунов в до

менных печах, составляет для верхнего шлака |

от |

12,9 |

до 33,2 см3 и для нижнего шлака — от 3,1 до |

11,1 |

см3 |

на 100 г шлака.

Газотворность шлаков, полученных при доменной вы плавке литейных чугунов, всегда выше, чем при выплав ке передельных.

Размер пор в шлаковой пемзе и равномерность их распределения зависят в основном от радиуса газового пузырька и вязкости расплава. Так, при радиусе пу зырька 0,2 см и вязкости расплава 0,5 Па-с скорость его всплывания составит 5,3 см/с, а при радиусе пузырька 0,01 см скорость уменьшается в 390 раз, составляя лишь 0,013 см/с. Отсюда видно, что наиболее мелкие газовые пузырьки практически неподвижны. Газовые пузырьки