- •Глава I. Нанокристаллические пленки а2в6: синтез, структура, свойства

- •Глава II. Приборы и методы эксперимента

- •Глава III. Структурные и оптические свойства нанокристаллических

- •Глава IV. Механизм роста пленок. Возможности их использования.

- •Глава I

- •1.1. Свойства и особенности полупроводников а2в6

- •1.2. Структура и свойства сульфида и селенида цинка

- •1.3. Влияние структуры на оптические свойства

- •1.4. Свойства пленок а2в6, полученных при отрицательных

- •1.6. Основные стадии формирования пленок вакуумным методом

- •Глава II

- •2.1. Сверхвысоковакуумная установка

- •2.2. Получение нанокристаллических пленок сульфида и селенида цинка

- •2.3. Методы исследования пленок

- •2.3.1. Определение интегральной скорости роста пленки

- •2.3.2. Рентгеновская фотоэлектронная спектроскопия (рфэс)

- •2.3.3. Вторичная ионная масс-спектрометрия (вимс) пленок

- •2.3.4. Рентгеноструктурные исследования пленок

- •2.3.5. Электронно-микроскопические исследования

- •2.3.6. Асм - исследования тонких полупроводниковых пленок

- •Глава III

- •3.1. Влияние температуры конденсации на скорость роста пленки

- •3.2. Рентгеноэлектронная спектроскопия пленок селенида и сульфида

- •3.3. Исследование структурных характеристик пленок

- •3.3.1. Рентгеноструктурный анализ

- •3.3.2. Просвечивающая электронная микроскопия

- •3.4. Атомно-силовая микроскопия

- •3.5. Оптические свойства

- •Глава IV

- •4.1. Расчет упругих механических напряжений в структурах

- •4.2. Механизмы роста пленок селенида и сульфида цинка

- •4.3. Влияние температуры отжига на структуру пленок сульфида цинка,

- •4.5. Электролюминесцентные источники на базе нанокомпозитных

Глава II

ПРИБОРЫ И МЕТОДЫ ЭКСПЕРИМЕНТА

2.1. Сверхвысоковакуумная установка

Современные вакуумные системы позволяют легко наносить тонкие

пленки. Наиболее часто используется метод термического вакуумного напыления. Качество и структура многокомпонентных пленок зависят от качества вакуума, скорости роста пленок, материала подложки, температуры проведения процесса и других факторов. Для получения стехиометрических пленок соединений А2В6 с контролируемой структурой была разработана сверхвысоковакуумная установка [92].

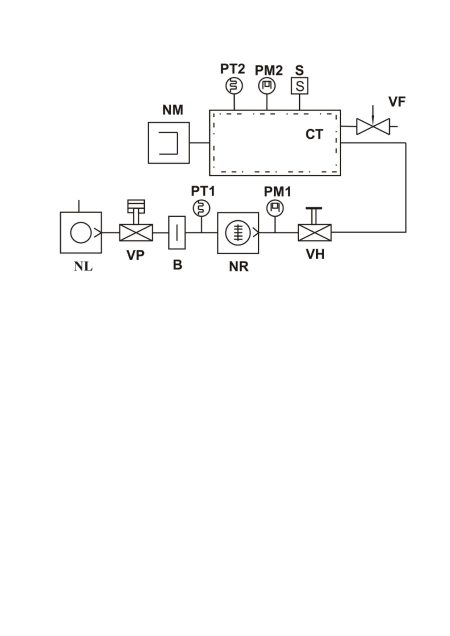

Принципиальная схема установки представлена на рис. 2.1. Для достижения рабочего вакуума в камере не хуже 10-6 Па в качестве основного насоса использован магниторазрядный насос НМДО 0,25-1 (NM) с быстротой

действия 250 л/с, в диапазоне давлений 5⋅10-3÷5⋅10-5 Па и предельно

остаточным давлением менее 10-7 Па. Этот насос (NM) в совокупности с

камерой (СТ) и масс-спектрометром (S) представляет из себя прогреваемую сверхвысоковакуумную часть всей системы. Турбомолекулярный насос ТМН- 500 (NR) с быстротой действия 500 л/с в диапазоне давлений 10-2÷10-5 Па применяется для осуществления откачки из вакуумной камеры во время ее обезгаживания. В качестве основного такой насос не подходит из-за

недостаточной компрессии по отношению к легким активным газам (Н2, Н-,

Н2О, О-, N-, ОН - и др.). Предварительный вакуум до давления запуска ТМН-

500 Р=1 Па создается пластинчато-роторным насосом (NL) типа НВПР 16-066,

имеющим среднюю быстроту действия 16 л/с в диапазоне давлений 105-5⋅10-2

Па. Контроль вакуума на первой стадии откачки осуществляется

41

Схема

вакуумной части лабораторной установки

синтеза пленок

NL - пластинчито-роторный насос, VP - пневматический клапан, B - азотная

ловушка, PT1, PT2 - тепловые манометрические преобразователи, СТ - прогреваемая вакуумная камера, PM1, PM2 - магнитные манометрические

преобразователи, NR -турбомолекулярный насос ТМН-500, NM -

магниторазрядный насос, VF - напуск, S - масс-спектрометр МХ-7304, VH -

ручной высоковакуумный клапан

Рис. 2.1.

42

термопарным

датчиком (PT1)

ПМТ-2 в комплекте с прибором ВИТ-2 (до

10-2

Па). Датчик позволяет определить эффективность работы ловушки (B), охлаждаемой проточной водой, а также предельное остаточное давление в турбомолекулярном насосе при закрытом высоковакуумном клапане (VH).

Магниторазрядный датчик (PM1) ПММ-32-1 (до 10-7 Па) с

использованием ВМБ-8 позволяет контролировать остаточное давление турбомолекулярного насоса. Клапан (VP) предназначен для перекрытия доступа к турбомолекулярному насосу в начальный момент запуска пластинчато-роторного насоса. Во время работы магниторазрядного насоса (начиная с 10-2 Па) вакуумную камеру от турбомолекулярного насоса перекрывает ручной клапан (VH). Клапан (VF) предназначен для напуска атмосферы во все узлы вакуумной системы.

Информация о составах остаточного газа при давлении 10-6 Па до прогрева, после прогрева (до 373 К) всей вакуумной системы с последующим остыванием вакуумной камеры до комнатной температуры и во время процесса получения пленок может быть получена при помощи статического масс-спектрометра типа МХ-7304 в диапазоне масс М=3-140 u.

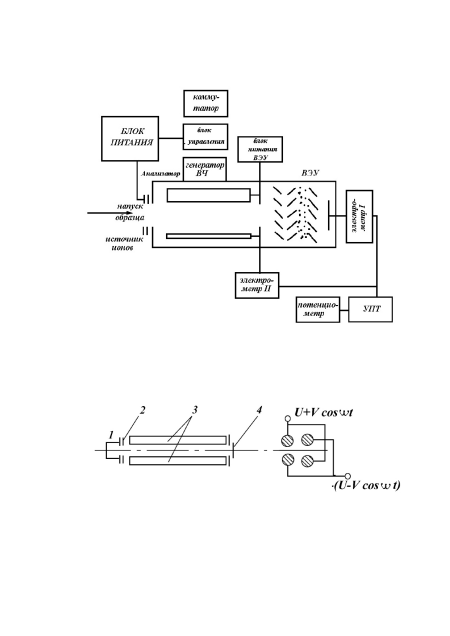

Масс-спектрометр МХ-7304 [93] (рис. 2.2) является масс-спектрометром динамического типа, принцип действия которого основан на том, что анализируемый газ ионизируется в ионном источнике с продольной ионизацией (рис. 2.3). Образовавшиеся ионы двигаются в направлении ионизатора и входят в него через круглую диафрагму, расположенную по оси

квадруполя. На стержни, соединенные попарно, подается напряжение вида

u U V⋅ cos⋅ t , (2.1)

гд е U-постоянная составляющая напряжения, V-амплитуда

высокочастотной составляющей.

Проходя вдоль анализатора, ионы совершают колебания под действием высокочастотного поля, причем амплитуда колебания зависит от удельной массы иона m/q и величины напряжения на стержнях. При определенном

43

Блок-схема

масс-спектрометра МХ-7304 [93]

Рис. 2.2.

Принципиальная схема квадрупольного масс-спектрометра [93]

:

1 источник ионов, 2 входная диафрагма, 3 стержни анализатора,

4 приемник ионов

Рис. 2.3.

44

выборе

параметров квадруполя через анализатор

одновременно могут пройти

ионы только одной массы, амплитуда колебаний ионов других масс при этом нарастает, и они теряют заряд на стержнях. Масса ионов, проходящих через

анализатор, определяется формулой

M 0, 098⋅V2

q⋅ r02⋅

,

(2.2)

где r0 - радиус поля, - частота переменного напряжения, V - амплитуда

переменного напряжения.

Развертка спектра масс осуществляется изменением напряжений на

стержнях анализатора, причем отношение постоянной составляющей

напряжения камплитуде высокочастотной составляющей остается

неизменным для всего диапазона масс. К достоинствам можно отнести наличие линейной шкалы масс с равномерным разрешением пиков через

∆М=1.

Технические данные масс-спектрометра МХ 7304 [93]

Разрешающая способность не менее 2М

Порог чувствительности по аргону 10-9 Па не более 2

Диапазон масс 2-200

Максимальное рабочее давление 10-3 Па

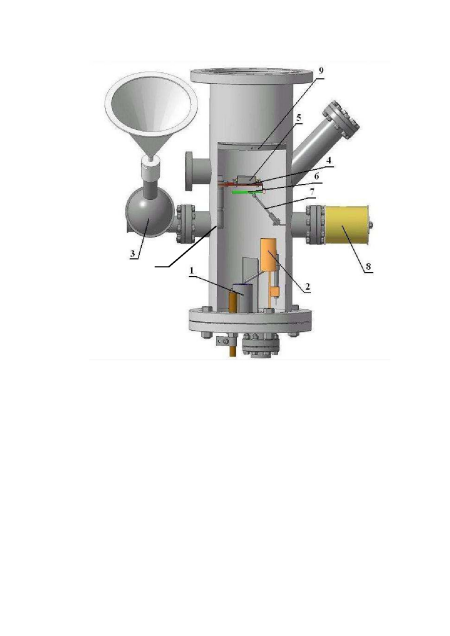

Схема внутрикамерной оснастки для синтеза нанокристаллических бинарных полупроводниковых соединений из газовой фазы в сильно неравновесных условиях приведена на рис. 2.4.

Для обеспечения низкой температуры конденсации был изготовлен медный подложкодержатель (4), который соединен через медный хладопровод (10) с резервуаром для жидкого азота (3). В результате появилась возможность охлаждать подложку до 123 К. Охлаждение и стабилизация температуры подложки происходят в течение двух часов. Нагреватель (5), находящийся с тыльной стороны подложкодержателя и состоящий из двух галогеновых ламп мощностью по 150 Вт, дает возможность задавать температуру подложки в

диапазоне от 123 К до 873 К, что позволяет дополнительно проводить

45

Схема

внутрикамерного устройства

10

1 - испаритель, 2 - вибробункер, 3 - резервуар для жидкого азота, 4 -

подложкодержатель, 5 - печь для нагревания подложки, 6 - заслонка, 7 - подвижный поршень, 8 - катушка для управления заслонкой, 9 - оптически

непрозрачный экран, 10 - медный хладопровод

Рис. 2.4.

46

финишную

термическую очистку подложек в

сверхвысоком вакууме.

Контроль температуры подложки осуществляется при помощи хромель- алюмелевой термопары, которая устанавливается на образце - «свидетеле». Питание ламп осуществляется с помощью лабораторного трансформатора.

Для защиты подложек от загрязнения при предварительном

обезгаживании испарителя предусмотрена заслонка (6), которая приводится в действие с помощью электромагнита (8).

Подача порошка на испаритель осуществляется при помощи стандартного

вибробункера установки ВУП-5, который позволяет подавать

мелкодисперсный порошок на прогретый до нужной температуры испаритель, что предотвращает разложение многокомпонентного материла на его

составляющие на первоначальной стадии напылительного процесса.

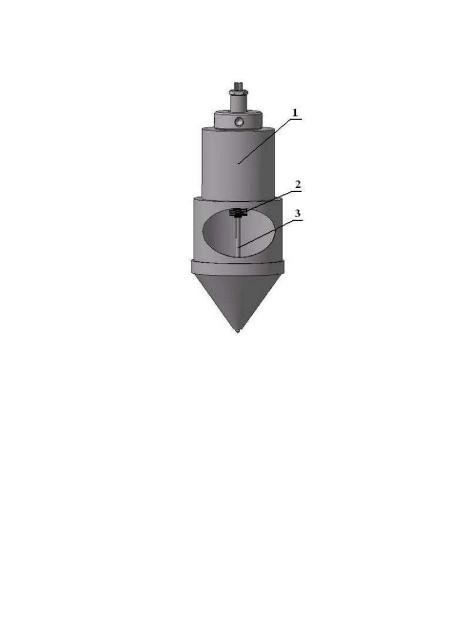

Конструкция вибробункера показана на рис. 2.5. Для подачи пульсирующего напряжения изготовлена схема по подобию установки ВУП-5 [94].

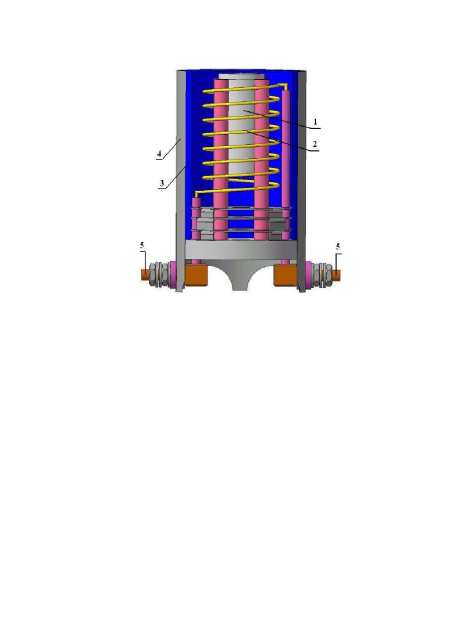

Высокотемпературный испаритель косвенного нагрева, который

управляется лабораторным автотрансформатором (рис. 2.6), представляет собой молибденовый цилиндр (1) (внешний радиус 8 мм, внутренний 7 мм, высота 40 мм), который крепится между вольфрамовыми стержнями (6) с

керамической изоляцией. Нагрев испарителя происходит за счет

вольфрамовой проволоки (2) диаметром 1 мм, обвитой вокруг молибденового цилиндра с держателями. Для уменьшения рассеивания тепла установлены двухслойные отражающие экраны (3) из фольги тантала толщиной 0,2 мм и третий экран (4) - из нержавеющей стали. Температура испарителя контролируется с помощью платина-родиевой термопары. Питание на испаритель подается через медный токоввод (5). Данная конструкция позволяет получать температуру испарителя до 2073 К.

47

Конструкция

вибробункера

1- электромагнит, 2 - игла, 3 - возвратная пружина

Рис. 2.5.

48

Схема

испарителя косвенного нагрева для

термического напыления

1 - молибденовый тигель, 2 - вольфрамовая проволока, 3 - отражающий

танталовый экран, 4 - экран из нержавеющей стали, 5 - токовводы, 6 -

вольфрамовые стержни с керамической изоляцией

Рис. 2.6.

49

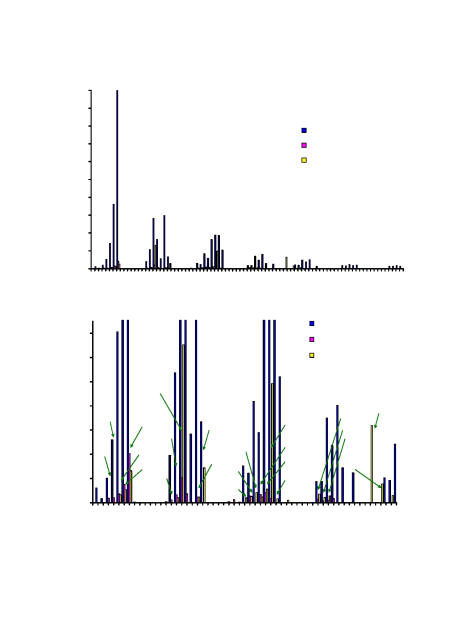

На

рис. 2.7 приведен масс-спектр остаточного

газа. Пики масс-спектра

нормированы по величине амплитуды пика 18 массы (Н2О), до прогрева

металлической камеры в режиме статистической откачки при давлении

порядка 3·10-6 Па.

Для расшифровки массовых чисел использовались результаты,

приведенные в работе [95]. Авторы [95] приводят расчеты масс молекулярных ионов, соответствующих данному массовому числу, для всех возможных сочетаний друг с другом и самих с собой, определенного набора химических элементов с учетом валентности и возможных продуктов ионно-молекулярных реакций.

На рис. 2.7 б приведены интенсивности линий остаточного газа при двух стадиях подготовки вакуума до прогрева и после часового прогрева при температуре 373 К и во время напылительного процесса сульфида цинка после предварительной подготовки вакуумной камеры.

Масс-спектры остаточного газа состоят, главным образом, из различных соединений: C, H, N, O. Кроме того, фон содержит группы соединений на основе фтора, неона и аргона. При прогреве вакуумной камеры происходит уменьшение кислородо- и углеродосодержащих соединений на порядок (О+,

СН4, N+, CO++, CH2+, C2H2+, CO2+, N2+, C2H4+, CF+ и др.) а остальная часть

соединений исчезает (С+, СН+, О2+, NO+, С2Н6+,

40 Ar+, C3H6+, а также

высокомолекулярные соединения). Наблюдаемый фон качественно совпадает

с аналогичным фоном остаточных газов, полученных при применении магниторазрядного насоса [96].

Пик с массовым числом 17 и 18 связывают с ионами ОН и H2О

соответственно. При прогреве камеры до 373 К данные пики уменьшаются на

два порядка, а во время напыления сульфида цинка оставшиеся интенсивности

ОН и H2О уменьшается приблизительно на 30%. Вероятно, основная часть

молекул воды выделяется из стенок камеры при прогреве элементов

вакуумной системы.

50

Масс-спектр

остаточного газа в камере вакуумной

системы при статическом

И н т е н с и в н о с т ь, о т н . е д .

И н т е н си в н о с т ь , о т н . е д .

режиме откачки

1

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

без прогрева

после прогрева

во время напыления

11 15 19 23 27 31 35 39 43 47 51 56 60 64 68 72 77 81 85 90 94 98

0,14

0,12

0,1

0,08

CH3+

CO+, N2+, C2H4+

H2O

+

O2 , S

Атомная масса

13

CO2+, C2OH5+

без прогрева

после прогрева

во время напыления

Zn

C4H6+

C4H7+

а)

0,06

0,04

0,02

0

+N,

CO++,

CH2+

O+, CH4

OH

C2H3+

C2H2+

CF+

C3H6+

C3H5+

Ar+

C3H7+, N3H+

CO2+

NO2+,C2OH6+

C4H8+

C5H7+,C4OH3+

11

14

17

20

23

26

29

32

35

38 41 44

Атомное число

Рис. 2.7.

47

50

53

56

59

63

66

69

б)

51

Во

время напыления сульфида цинка происходит

незначительное

увеличение интенсивности углеродосодержащих соединений (C3H6+, СО2+,

C2OH4+, C5H7+, CF3+, С4H6+, C4H7+,C4H8+, C5H7+, C4OH7+), а содержание соединений 28 атомной массы (СО+, N2+, C2H4+,) увеличивается в 6 раз и 45 (13СО2+, С2ОН5+) в 30 раз по отношению к содержанию после прогрева

вакуумной системы. Увеличение углеродосодержащих элементов в остаточной

атмосфере во время напыления, вероятно, связано с десорбцией углерода со стенок вакуумной камеры и высокотемпературного испарителя, а также частичного разложения других химических соединений с последующим взаимодействием с остаточной атмосферой при нагреве испарителя до 1873 К.

Анализ масс-спектра во время напыления сульфида цинка показал, что исходный порошок стехиометрического состава при температуре 1873 К разлагается на составляющие S и Zn, что подтверждается пиками 32 и 65 атомными массами соответственно, а соединение ZnS (97 атомная масса) при напылении на масс-спектре отсутствует (рис. 2.7), что свидетельствует о полном разложении сульфида цинка.