- •Форма № н-9.02

- •Пояснювальна записка

- •Харківський національний економічний університетІмені семена кузнеця

- •На дипломну роботу студенту

- •6. Консультанти розділів дипломної роботи

- •Календарний план

- •Подання голові державної екзаменаційної комісії щодо захисту дипломної роботи

- •Висновок керівника дипломної роботи

- •Висновок кафедри про дипломну роботу

- •Введение

- •1Теоретические аспекты сертефекации продукции как способа повышения ее конкурентоспособности

- •Стандартизация и сертификация как способ повышения конкурентоспособности продукции предприятия

- •Экономическая сущность и основные параметры конкуренто-способности продукции предприятия

- •1.3 Мировые тенденции развития системы сертификации и стандартизации кабельно-проводниковой продукции как способа повышения конкурентоспособности

- •Выводы к разделу 1

- •2.1 Общая характеристика и финансовый анализ деятельности предприятия ПуАо «Завод«Южкабель»

- •2.2 Анализ конкурентоспособности продукции предприятия ПуАт «Завод «Южкабель»

- •2.3 Анализ технологического процесса изготовления силового кабеля

- •Выводы к разделу 2

- •3 Сертефикация как способ повышения конкурентоспособности продукции предприятия ПуАо «завод«южкабель»

- •3.1 Мероприятия по внедрению сертификации для повышения конкурентоспособности продукции ПуАо «Завод «Южкабель»

- •3.2 Прогнозирование объемовпроизводства продукції ПуАо «Завод «Южкабель»

- •3.3 Предложения по усовершенствованию изготовления силовых кабелей

- •3.4 Расчет экономического эффекта в результате предложенных мероприятий

- •Выводы к разделу 3

- •Список использованной литературы

- •Приложения

3.3 Предложения по усовершенствованию изготовления силовых кабелей

Часть силовых кабелей в общем объеме мирового кабельного производства составляет около 25%, а среди них часть кабелей на напряжение 1 - 10 кВ составляет около 90%. То есть силовые кабели на напряжение 1 - 10 кВ является наиболее массовой продукцией в группе силовых кабелей. Затраты на их производство примерно на 70% составляют расходы на материалы. Поэтому оптимизация конструктивных и технологических решений в направлении снижения материалоемкости и повышение производительности является важной составляющей дальнейшего развития этой отрасли кабельного производства.

Принятие конкретных решений при оптимизации и производстве силовых кабелей на напряжение 1 - 10 кВ является достаточно сложной задачей. Среди общих тенденций развития кабелей на напряжение 1 - 10 кВ следует выделить основную тенденцию - полная замена бумажной импрегнированной изоляции на пластмассовую.

Пластмассовая изоляция из полиэтилена накладывается методом экструзии. Самым главным преимуществом пластмассовой изоляции является ее технологичность, и опыт показывает, что в кабелях с таким напряжением пластмассовая изоляция является эффективной.

Таким образом, выбирая вид изоляции для силового кабеля на напряжение до 10 кВ, прежде всего необходимо рассмотреть возможность применения пластмассовой изоляции.

Силовые кабели (электрические кабели) любых марок всегда имеют одинаковые элементы конструкции: от одной до пяти токопроводящих жил, специальную изоляцию и оболочку. Сами токопроводящие жилы изготавливают в медном или алюминиевом исполнении, в зависимости от необходимого сопротивления для конкретных задач. Так же в зависимости от необходимых условий эксплуатации токопроводящие жилы могут быть как цельными, так и скрученными из многих проволок. Изоляция для силовых кабелей изготавливается из ПВХ, специального полиэтилена, резины и многих других материалов, не распространяющих горение.

Специальный бронированный силовой кабель. Назначается для укладки в шахтных стволах, на открытом воздухе, в системах туннелей, если кабель не подвергается значительным усилием на растяжение. Защитный покров силового кабеля из оцинкованного металла хорошо предохраняет его от механических повреждений. Бронированный кабель разрешен к прокладке в открытом грунте. Такой кабель отличается тем, что не распространяет горение.

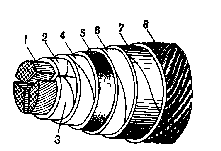

Рис. 3.3 -Конструкція кабелю:

1 – силовая алюминиевая жила; 2,3 – бумажная пропитанная изоляция; 4– поясная изоляция; 5–свинцовая герметичная оболочка; 6–подушка; 7–броня из стальных лент; 8–верхний защитный покров.

Пластмассы накладывают на жилую прессованием из расплава на червячных (экструдерах). В экструдерах расплавленная пластмасса под давлением выпрессовывается через кольцевое отверстие формирующего инструмента на поверхности жилы. В кабелях на напряжение 1-10 кВ конструкции предусмотрены электропроводящие экраны по жилые и изоляции. Для таких конструкций технологический процесс должен обеспечить плотное наложение трех слое последовательно (экран, изоляция, экран). Это осуществляется с помощью трех экструдеров, расположенных друг за другом или имеющих общую прессованную головку для наложения трех слоев пластмассы одновременно.

Схема экструзионной линии приведена на рис. 3.4. С отдаю чего устройства проволока или скрученная жила или скрученная из нескольких изолированных жил заготовка поступают на червячный пресс. Проволоку или скрученную жилу перед этим подогревают в специальном устройстве до 100 - 120 ° С для лучшей адгезии пластмассы к жиле и предупреждения образованием пустот в изоляции. В нагретом стальном цилиндре червячного пресса размещается червь который с помощью винтовой нарезки при вращении подает пластмассу из зоны загрузки в головку пресса, в которой расположен формирующий инструмент.

Рис. 3.4 -Схема экструзионной линии экструдера: 1 – бункер, 2 – червь (шнек), 3 – цилиндр, 4 – полость для циркуляции воды, 5 – нагреватель; 6 – играть с сетками; 7 – формирующая головка с адаптером.

Электрическая емкость пластикатов, которые используются для изоляции кабелей, равна 20-30 МВ / м. Под влиянием тепловой энергии, солнечной радиации, растворителей пластикат стареет, из него постепенно выделяется пластификатор и соответственно снижается его пластичность и холодостойкость.

Если, при процессе изолирования мы не будем использовать процесс наложения поясной изоляции с бумажной изоляции, а будем производить кабель с пластмассовой изоляции, то получим кабель более дешевый и более гибкий.

В кабелях с поясной изоляцией предусмотренные конструкцией электропроводящие защитные элементы, которые обхватывают все три фазы и поэтому индукционные затраты энергии у них малы.

Используют два основных способа изоляции: обмотка лентами и прессования. Первый обеспечивает слоистую структуру изоляции, но он достаточно трудоемкий и, как правило, вызывает необходимость сушки и импрегнирования изоляции. Второй обеспечивает целостность и однородность изоляции, поэтому операции сушки и импрегнирования не нужны.

Наложение пластмассовой изоляции накладывают на жилую прессованием из расплава на червячных прессах (экструдерах). В экструдерах расплавленная пластмасса под давлением выпрессовывается через кольцевое отверстие формирующего инструмента на поверхность жили. Технологический процесс осуществляется с помощью трех экструдеров, расположенных друг за другом.

С отдавая устройства проволока или скрученная жила, из нескольких изолированных жил заготовка поступают на червячный пресс. Проволоку или скрученную жилу перед этим подогревают в специальном устройства до 100-200 0С для лучшей адгезии пластмассы к жиле. В нагретом стальном цилиндре червячного пресса размещается червь, который с помощью винтовой нарезки при вращении подает пластмассу из зоны загрузки в головку пресса, в которой расположен формирующий инструмент.

В течение движения в цилиндре пластмасса, загружена в виде гранул, уплотняется, перемещается и расплавляется. В таблице 3.7 приведены основные технические характеристики экструдеров.

Если мы полностью сделаем замену бумажной импрегнированной изоляции на пластмассовую, мы получим такой экономический эффект от производства:

Таблица3.7 - Технические характеристики экструдеров

|

Название характеристики |

Значения |

|

Максимальное рабочее давление, МПа |

68 |

|

Мощность нагрева, кВт |

43 |

|

Габариты, мм: длина |

2280 |

|

ширина |

1060 |

|

Максимальная производительность, кг / ч |

65 |

бумажная импрегнированная изоляция требовала бумаги для изготовления кабеля, а сейчас не требует. Бумажная изоляция должна накладываться плотным, без складок и морщин, наличие которых приводит к образованию пустот, воздушных включений, снижающих надежность кабелей;

использование пластмасс для изоляции силовых кабелей позволяет значительно упростить технологию их изготовления. Пластмассовая изоляция на токоведущие жилу может быть наложена методом экструзии;

мы сможем убрать старое оборудование и поставит вместо него новое, более производительное;

отпадает необходимость сушки и пропитки изоляции. Применение пластмасс позволяет также облегчить конструкцию кабелей, упростить монтаж и делать прокладку кабелей на трассах с большой разницей уровней;

предприятие экономит заработную плату работнику, потому что если не будет происходить одна операция, то нам и не нужен будет работник;

экономия электроэнергии;

вырастает объем производства кабеля;

Таким образом, применение конструкции с пластмассовой изоляции позволяет получить кабель более гибкий, более дешевый и с большей пропускной способностью. Наибольшего эффекта позволяет достичь применение фасонных жил, которые предельно компактно заполняют соответствующую площадь сечения кабеля.