книги / 639

.pdf&k |

N |

|

|

k |

, |

(10) |

|

u |

=−∑ϕj ji |

i=1

где jik – диффузионный поток k-го компонента в i-фазе, определяемый согласно первому закону Фика:

jk =−Mk uk , |

(11) |

||

i |

i |

i |

|

где Mik – тензор диффузии соответствующего компонента в i-фазе.

Подставив выражение для диффузионного потока (11) в уравнение диффузии (10), получим следующее соотношение для изменения концентрации углерода (легирующих) элементов:

u&k =

N |

|

(12) |

∑Mik uik . |

||

i=1 |

|

|

4.Описание неупругого деформирования

Вкачестве базового определяющего соотношения используется обобщенный закон Гука в скоростной релаксационной форме:

& |

|

* |

−D |

p |

), |

|

σ=C:(D−D |

|

|

||||

D= |

1 |

( v + vT ), |

(13) |

|||

|

2 |

|

|

|

|

|

σ& =0,

где σ – тензор напряжений Коши, D, Dp – тензор скоростей полных и

пластических деформаций, D* – тензор скоростей собственных деформаций, связанных с фазовыми переходами, v – вектор скорости, C – тензор упругих свойств.

Тензор скорости неупругих деформаций многофазной системы определяется следующим образом:

D |

p |

* |

N1 |

p |

N2 |

* |

, |

(14) |

|

& |

|||||||

|

+D |

=∑ϕiDi |

+∑ϕiFi |

|||||

|

|

|

i |

|

i |

|

|

|

где Fi* – градиент трансформационной деформации, описывающий превращение одной фазы в другую; N1 – количество фаз, испытываю-

71

щих пластическую деформацию; N2 – количество фаз, испытывающих

превращение. Если в процессе фазовых превращений происходит перераспределение углерода или легирующих элементов, то необходимо учитывать его влияние на параметры всех фаз. Для определения тензора скоростей пластических деформаций многофазной системы использовалось правило смеси [1, 8], по которому также может быть найден тензор упругих свойств:

N |

|

C =∑ϕiCi. |

(15) |

i=1

Скорость пластической деформации определяется суммой скоростей сдвига по активным системам скольжения:

D |

p |

n &(k ) |

b |

(k ) |

n |

(k ) |

, |

(16) |

|

=∑γ |

|

|

k=1

где n(k ) – единичный вектор нормали к плоскости скольжения; b(k ) – единичный вектор по направлению вектора Бюргерса, характеризую-

щий направление скольжения, γ&(k ) – скорость сдвиговой деформации, k – номер системы скольжения.

Для определения скорости сдвиговой деформации воспользуемся следующим выражением:

|

|

|

|

(k ) |

|

1 |

sign (τ |

|

), |

|

|

|

|

τ |

|

m |

|

|

|||

&(k ) |

& |

|

|

|

c |

(k ) |

(17) |

|||

|

(k ) |

|

|

|

||||||

γ |

=γ0 |

|

τ |

|

|

|

||||

|

|

|

с |

|

|

|

|

|

|

|

где γ&0 – скорость деформирования, являющаяся параметром материала и характеризующая скорость сдвига по системе скольжения при касательном напряжении, равном критическому напряжению сдвига; τ(k ) – сдвиговое напряжение, действующее в системе скольжения k; τс(k ) >0 – сопротивление сдвигу в системе скольжения k, представляющее собой материальную функцию параметров нагружения; mc – чувствительность кристаллов к скорости приложения нагрузки.

72

Касательное напряжение для каждой системы скольжения определяется из закона Шмида:

τ(k ) =b(k )n(k ):σ . |

(18) |

5. Алгоритм решения

Фазовые превращения в сталях моделируются с помощью одноуровневого конечно-элементного метода. Для решения системы уравнений (2), (12), (13) используется следующий алгоритм.

Общее время наблюдения t разбивается на M малых шагов ∆t . Для решения уравнений (2), (12), (13) используется метод конечных элементов. При решении этих уравнений делаются следующие предположения: а) для уравнения (2) доли фаз, напряжения и концентрации (углерода и легирующих элементов) фиксированы и известны с предыдущего временного шага (уравнение (2) решается для (N–1) сосуществующих фаз, а фазовая доля N-й фазы определяется из равенства (1)); б) для уравнений (12) и (13) все фазовые доли фиксированы и известны из решения N уравнений (2) на данном временном шаге. Благодаря этим предположениям на каждом шаге интегрирования каждое из уравнений

(2) может быть решено отдельно от (12) и (13). Для решения k-го уравнения (2), (12) и системы (13) на каждом временном шаге применяется ко- нечно-элементный алгоритм с неявнойсхемойинтегрирования.

Ниже приведен подробный конечно-элементный алгоритм решения для системы уравнений (2) и (13).

Разбиваем исследуемую область на конечные элементы и определяем шаг по времени. При этом разбиение по пространству и времени зависит от специфики структуры исследуемого материала и времени процесса превращения.

Пусть на некотором временном шаге t нам известны напряжения и долифаз. Необходимоопределить их значения на шаге t +∆t . Дляэтого:

1. Решаем отдельно каждое из N уравнений (2) и определяем доли фаз на временном шаге t +∆t :

[S1] ddϕti =∑N ([Kc ]+[S2 ]){ϕj}−(N −1)([Kc ]+[S2 ]){ϕi }+

j≠i

+{Qk (ϕ1, ϕ2 ,...,ϕN , σ)}.

73

∂φ∂n нулю

вдоль всей границы образца (n – внешняя нормаль к границе образца). Если провести аналогию между уравнениями (2) и нестационарным уравнением теплопроводности, то можно заметить, что матрицы [S1],[S2 ] и [Kc ] соответствуют матрицам теплоемкости и теплопро-

водности, а вектор {Qk } – вектору тепловой нагрузки.

2. Определяем неупругую составляющую скорости полной деформации. Скорость пластической деформации в каждом элементе для i-фазы вычисляется с помощью соотношения (16)

p |

t+∆t |

ni |

&t+∆t |

|

|

=∑ |

b(k )n(k). |

||||

(Di |

) |

γ(k ) |

|||

|

|

k=1 |

|

|

Здесь для определения скорости сдвиговой деформации по каждой системе скольжения применяем уравнения (17), (18).

&t+∆t |

& |

b |

(k ) |

n |

(k ) |

:σt |

sign (b(k )n(k ) :σ |

t |

). |

|

γ(k ) |

=γ0 |

|

|

|

|

|

|

|

||

|

τ(k )c |

|

|

|||||||

|

|

|

|

|

|

|

|

|||

Теперь скорость неупругих деформаций в многофазной системе определяется из уравнения (14):

(Dp )t+∆t |

|

N |

+∆t (Dip )t+∆t |

N |

|

(Fi* ). |

||||

+(D* )t+∆t =∑1 ϕit |

+∑2 ∆ϕi |

|||||||||

|

|

i |

|

|

|

|

|

i |

|

|

3. Определяем тензор упругих свойств: |

|

|

|

|

||||||

|

|

N |

|

|

|

|

|

|

|

|

|

Сt+∆t =∑ϕit+∆tСi. |

|

|

|

|

|||||

|

|

i=1 |

|

|

|

|

|

|

|

|

4. Решаем систему (13): |

|

|

|

|

|

|

|

|

|

|

|

t+∆t |

{D |

p |

t+∆t |

|

* |

t+∆t |

, |

||

[K ]{v}=[B][С] |

|

|

} |

+{D |

} |

|

||||

|

|

|

|

|

|

|

|

|

|

|

где [K ] – матрица жесткости, |

[B] |

– стандартная конечно-элементная |

||||||||

B-матрица, [С] – |

матрица упругих свойств,{v} – |

вектор скоростей. |

||||||||

74 |

|

|

|

|

|

|

|

|

|

|

Уравнение решается при условии равенства нулю вдоль всей границы нормальных скоростей и производных касательных сил.

5. Определяем скорость напряжений {σ&} :

{σ&}t+∆t =[С]t+∆t [B]{v}t+∆t −{Dpl }t+∆t −{D*}t+∆t .

6. Определяем напряжения на шаге t +∆t .

Заключение

Таким образом, авторами работы предложена модель для описания фазовых переходов, происходящих в сталях при термомеханической нагрузке. Описание изменения структурного состояния производится в рамках подхода диффузионной границы. Для описания системы с границами, имеющими некоторую конечную толщину, в качестве независимых переменных вводятся градиенты долей фаз. В модели учтена возможность появления перераспределения атомов углерода и легирующих элементов. При описании неупругого деформирования используются соотношения в скоростной форме, что позволяет рассмат-

ривать существенно-нелинейные (физически и геометрически) задачи. Также в работе был предложен алгоритм решения задачи. Некоторые численные примеры моделирования изменения микроструктуры в процессе фазовых переходов будут представлены в последующих статьях.

Библиографический список

1.Combining phase field approach and gomogenization methods for modeling phase transformation in elastoplastic media / K. Ammar [et al.] // European Journal of Computional Mechanics. – 2009. – Vol. 18. – P. 485–523.

2.Finite element formulation of a phase field model based on the concept of generalized stresses / K. Ammar [et al.] // Computional Materials Sciences. – 2009. – Vol. 45. – P. 800–805.

3.Cahn J. W. Adopting thermodynamics to material science problems // J. Phase Equilibria. – 1994. – Vol. 15. – P. 373–379.

4.Cahn J.W., Hilliard J.E. Free energy of a non-uniform systems. I. Interfacial free energy // J. Chem. Phys. – 1958. – Vol. 28. – P. 258–266.

75

5.Cahn J. W., Hilliard J. E. Free energy of a non-uniform systems. III. Nucleation in a two-component incompressible fluid // J. Chem. Phys. – 1959. – Vol. 31. – P. 688–699.

6.Chuang Y.-Y., Chang Y. A. A Thermodynamic Analysis and Calculation of the Fe-Ni-Cr Phase Diagram // Metall. Mater. Trans. – 1987. – Vol. 18A. – P. 733.

7.Dinsdale A. T. SGTE Data for Pure Elements // Calphad. – 1991. – Vol. 15. – P. 317–425.

8.Khachaturyan A. G. Theory of structural transformations in solids. – John Wiles & Sons, New York, 1983. – 592 p.

9.Kim S., Kim W., Suzuki T. Interfacial compositions of solid and liquid in phase-field model with finite interface thickness for isothermal solidification in binary alloys // Physical Review E. – 1998. – Vol. 58. – P. 3316–3323.

10.Larche F.C., Cahn J.W. The interactions of composition and stress in crystalline solids // Acta Metall. – 1985. – Vol. 33. – P. 331–367.

11.Miettinen J. Calculation of solidification-related thermophysical properties for steels // Metall. Mater. Trans B. –1997. –Vol. 28A. – P. 281–297.

12.Steinbach I., Apel M. Multi-phase field model for solid state transformation with elastic strain // Physica D. – 2006. – Vol. 217. – P. 153–160.

13.A phase field concept for multi-phase systems / I. Steinbach [et al.] // Physica D. – 1996. – Vol. 94. – P. 135–147.

14.The multi-phase field model with an integrated concept for modeling solute diffusion / J. Tiaden [et al.]// Physica D. – 1998. – Vol. 115. – P. 73–86.

15.Wang J., Chen L. – Q., Khachaturyan A. G. Kinetics of the StrainInduced Morphological Transformation in Cubic Alloys with Miscibility Gap //Acta Metall. Mater. – 1993. – Vol. 41. – P. 279–296.

References

1.Ammar K., Appolaire B., Cailletaud G., Forest S. Combining phase field approach and gomogenization methods for modeling phase transformation in elastoplastic media // European Journal of Computional Mechanics. 2009. Vol. 18. P. 485–523.

2.Ammar K., Appolaire B., Cailletaud G., Feyel F., Forest S. Finite element formulation of a phase field model based on the concept of generalized stresses // Computional Materials Sciences. 2009. Vol. 45. P. 800–805.

76

3.Cahn J.W. Adopting thermodynamics to material science problems // J. Phase Equilibria. 1994. Vol. 15. P. 373–379.

4.Cahn J.W., Hilliard J.E. Free energy of a non-uniform systems. I. Interfacial free energy // J. Chem. Phys. 1958. Vol. 28. P. 258.

5.Cahn J. W., Hilliard J. E. Free energy of a non-uniform systems. III. Nucleation in a two-component incompressible fluid // J. Chem. Phys. 1959. Vol. 31. P. 688.

6.Chuang Y.-Y., Chang Y.A. A Thermodynamic analysis and calculation of the Fe-Ni-Cr phase diagram // Metall. Mater. Trans. 1987. Vol. 18A. P. 733.

7.Dinsdale A.T. SGTE data for pure elements // Calphad. 1991. Vol. 15. P. 317–425.

8.Khachaturyan A.G. Theory of structural transformations in solids. New York: John Wiles & Sons, 1983. P. 592.

9.Kim S., Kim W., Suzuki T. Interfacial compositions of solid and liquid in phase-field model with finite interface thickness for isothermal solidification in binary alloys // Physical Review E. 1998. Vol. 58. P. 3316–3323.

10.Larche F.C., Cahn J.W. The interactions of composition and stress in crystalline solids // Acta Metall. 1985. Vol. 33. P. 331–367.

11.Miettinen J. Calculation of solidification-related thermophysical properties for steels // Metall. Mater. Trans B. 1997. Vol. 28A. P. 281.

12.Steinbach I., Apel M. Multi-phase field model for solid state transformation with elastic strain // Physica D. 2006. Vol. 217. P. 153–160.

13.Steinbach I., Pezzolla F., Nestler B., Seebelber M., Prieler R., Schmitz G.J., Rezende J.L. A phase field concept for multi-phase systems // Physica D. 1996. Vol. 94. P. 135–147.

14.Tiaden J., Nestler B., Diepers H., Steinbach I. The multi-phase field model with an integrated concept for modeling solute diffusion // Physica D. 1998. Vol. 115. P. 73–86.

15.Wang J., Chen L.-Q., Khachaturyan A.G. Kinetics of the strainInduced morphological transformation in cubic alloys with miscibility gap // Acta Metall. Mater. 1993. Vol. 41. P. 279–296.

Об авторах

Исупова Ирина Леонидовна (Пермь, Россия) – аспирант ка-

федры математического моделирования систем и процессов Пермского национального исследовательского политехнического универ-

77

ситета (614990, г. Пермь, Комсомольский пр., 29, e-mail: enotyforever@yandex.ru ).

Трусов Петр Валентинович (Пермь, Россия) – доктор физикоматематических наук, профессор, заведующий кафедрой математического моделирования систем и процессов Пермского национального исследовательского политехнического университета (614990, г. Пермь,

Комсомольский пр., 29, e-mail: tpv@matmod.pstu.ac.ru).

About the authors

Isupova Irina Leonidovna (Perm, Russia) – postgraduate student of Department of Mathematical Modeling of Systems and Processes, State National Research Polytechnical University of Perm (614990, 29, Komsomolsky prospect, Perm, Russia, e-mail: enotyforever@yandex.ru).

Trusov Peter Valentinovich (Perm, Russia) – Doctor of Physical and Mathematical Sciences, Professor, Head of Department of Mathematical Modeling of Systems and Processes, State National Research Polytechnical University of Perm (614990, 29, Komsomolsky prospect, Perm, Russia, e-mail: tpv@matmod.pstu.ac.ru).

Получено 28.10.2011

78

УДК 608.1, 661.683.3

Т.В. Карпова

ООО «Научно-производственное предприятие „Возрождение“», Пермь, Россия

ЭКСПЕРИМЕНТАЛЬНОЕ ОПРЕДЕЛЕНИЕ ДЕФОРМАЦИОННЫХ ХАРАКТЕРИСТИК НЕГОРЮЧЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ

С целью определения группы горючести и деформационных характеристик при нормальных и повышенных температурах проведены испытания образцов на основе жидкого стекла с различными армирующими материалами. Установлено, что композиты, армированные стекломатом, являются негорючими (имеют категорию пожарной опасности НГ). Материалы, матрицей которых является жидкое стекло, армированное стекломатом и базальтовой тканью, в диапазоне температур 20–700 °С демонстрируют более стабильные свойства по сравнению с композитами на основе полиэфирных смол.

Ключевые слова: негорючий композиционный материал, стекломат, базальтовая ткань, полиэфирное связующее, жидкое стекло, экспериментальные методы, деформационные и прочностные свойства.

T.V. Karpova

Scientific productionenterprise «Vozrozhdenie Ltd», Perm, Russia

EXPERIMENTAL DETERMINATION OF DEFORMATION CHARACTERISTICS FOR MATERIALS BASED

ON MINERAL MATRIXES

The tests of liquid glass based samples with different reinforcement aggregates have been carried out to define the groups of inflammability, deformation properties under standard and higher temperature conditions. It has been found out that glass-fiber mat composites are inflammable (present the category of fire danger NG). Materials based on liquid glass matrixes and reinforced by glass-fiber mat or basalt-fiber texture have demonstrated within the temperature range from 20 up to 700 °С more stable properties by a contrast to composites based on polyester matrixes.

Keywords: inflammable composites, glass-fiber mat, basalt-fiber texture, polyester matrix, liquid glass, experimental methods, deformation and strength properties.

Композиционные материалы (КМ) на основе полимерных смол наряду с известными достоинствами (высокие физико-механические характеристики, хемостойкость) имеют существенный недостаток –

79

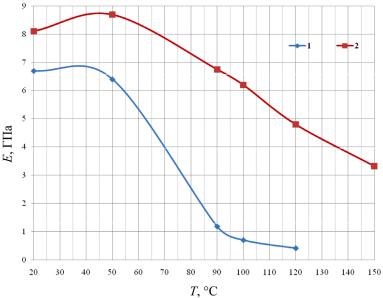

низкую теплостойкость и горючесть. На рис. 1 и 2 отражено падение физико-механических характеристик стеклопластиков на основе эпоксивинилэфирных смол при повышенных температурах. Так, например, модуль упругости стеклопластика на основе смолы Derakane 411 при температуре 120 °С падает в 16,2 раза в сравнении с 20 °С, а прочность – в 9,9 раз. Модуль упругости стеклопластика на основе смолы Derakane 470 при температуре 150 °С в срвнении с 20 °С падает в 2,43 раза, а прочность – в 2,3 раза.

Рис. 1. Изменение модуля упругости (Е) КМ (стеклопластика) при повышенных температурах: 1 – Derakane 411+ТР-0,25; 2 – Derakane 470+стекломат

Необходимость обеспечения пожаростойкости технологического оборудования из КМ в категории НГ и Г1 заставляет исследовать связующие на негорючей основе, к которым относятся минеральные вяжущие вещества, подразделяемые, в свою очередь на воздушные, твердеющие и сохраняющие прочность только на воздухе (гипсовые, магнезиальные, воздушная известь, жидкое стекло); гидравлические, твердеющие и набирающие прочность как на воздухе, так и в воде (гидравлическая известь, портландцемент, глиноземистый цемент); автоклавного твердения (известково-глиноземистые, известково-шлако- вые, нефелиновые цементы).

80