- •Процессы и инструменты механообработки

- •Введение

- •Общие положения

- •Геометрия передней поверхности сверла

- •Выводы

- •Литература

- •ДГМА, г. Краматорск, Украина

- •Введение

- •Литература

- •Введение

- •Общие положения

- •Методика исследования

- •Коэффициент технологической гибкости

- •Литература

- •Введение

- •Выводы

- •Литература

- •Введение

- •Методика исследований

- •Основная часть

- •Введение

- •Введение

- •Выводы

- •Введение

- •Экспериментальная часть исследований

- •Литература

- •Введение

- •Выводы

- •ДГМА, г.Краматорск, Украина

- •Введение

- •Выводы

- •Литература

- •ДГМА, г.Краматорск, Украина

- •Выводы

- •Вступ

- •Висновки

- •ДГМА, Краматорск, Украина

- •Введение

- •Выводы

- •Література

- •Вступ

- •Основна частина

- •Технология машиностроения

- •Вступ

- •Постановка задач дослідження

- •Результати досліджень

- •Література

- •Введение

- •Постановка проблемы, анализ публикаций

- •Выделение нерешенных ранее частей общей проблемы

- •Постановка задачи

- •Выводы

- •Литература

- •Вступ

- •Вступ

- •ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

- •Литература

- •Выводы

- •Литература

- •Поля базы данных (конечные синдромы): SMAX

- •Литература

- •Введение

- •Общие положения

- •Основная часть

- •Выводы

- •Литература

- •Введение

- •Основная часть

- •Введение

- •Выводы

- •Выводы

- •Вступ

- •Основна частина

- •Висновки

- •Фокин А.Г.

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003. |

||||||||||||||||

мическая головка была подключена к |

перестраиваемому генератору |

|||||||||||||||

звуковой частоты 5-16000 Гц. |

|

|

|

|

|

|

|

|

|

|

||||||

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В) |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. ( |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

напр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выходное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

2 |

4 |

6 |

8 |

1 |

1,2 |

4 |

6 |

8 |

2 |

2 |

4 |

6 |

8 |

3 |

|

|

, |

0, |

, |

0, |

|

1, |

, |

1, |

|

2, |

2, |

, |

2, |

|

|

|

|

0 |

0 |

|

1 |

|

2 |

|

||||||||

|

|

|

|

|

|

|

Величина зазора (мм) |

|

|

|

|

|

|

|||

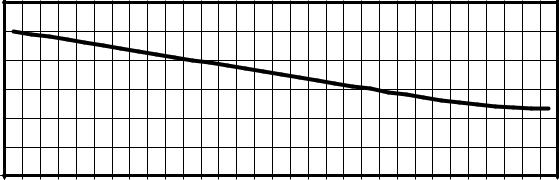

Рисунок 3 – График зависимости амплитуды выходного напряжения от величины зазора

Выводы

Использование двух контуров обратной связи, ГУН с широким диапазоном перестройки частоты, автоматическое поддержание расстройки синхронного детектора относительно резонансной частоты колебания в катушке ВТП позволили обеспечить эффективность измерений в условиях использования широкого спектра конструкций колебательных контуров ВТП без предварительной настройки и на различных регистрируемых поверхностях.

Полученные характеристики демонстрируют высокую линейность передаточной характеристики ВТП в диапазоне изменения зазора от 0,1 до 2,5 мм. Чувствительность прибора позволяет измерять вибрации амплитудой до 5 мкм в частотном диапазоне от 5 до 8000 Гц. Благодаря автонастройке обеспечивается стабильность параметров ВТП во времени.

Литература

1.Патент Ru. Номер публикации 92008164 от 1995.03.27 Рег.номер 92008164/28.

Дмитриев Ю.С. Вихретоковое измерительное устройство.

2.Патент Ru. Номер публикации 2185617 от 2002.07.20. Рег.номер 2000102957/28. Клюшев А.В. Способ вихретокового контроля и устройство для его осуществления.

3.Гузенко В.С., Сердюк А.А. Диагностический прибор для сборного режущего инструмента. Надежность режущего инструмента. Сб. статей. Вып. 5 /Краматорск:

ДГМА, 1994., С.95-100.

72

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

УДК621.9.06: 621.822.6

Ю.М. Данильченко

Тернопільський державнийтехнічнийуніверситет, м. Тернопіль, Україна

ВІБРОАКТИВНІСТЬ ШВИДКОХІДНИХ ПРЕЦИЗІЙНИХ ШПИНДЕЛЬНИХ ВУЗЛІВНАОПОРАХКОЧЕННЯ

The mechanism of forming and transforming the own vibration activity of spindles with roller supports was examined. Basic laws of own vibration activity change due to the action of external load were discovered basing on the modeling motion trajectories, vibration specters and spindle rotation inaccuracies.

Вступ

Сучасний розвиток верстатобудування характеризується неухильним підвищенням вимог до точності та продуктивності металообробного обладнання. Визначальний вклад в забезпеченні високих показників точності та продуктивності металорізальних верстатів належить їх шпиндельним вузлам, 90 ÷95% яких виготовляються із підшипниками кочення в опорах. На даний час мінімальна похибка обертання шпинделів на опорах кочення ∆ сягає

0,2 ÷ 0,5 мкм, а максимальна швидкохідність d n – 2,4 106 мм хв−1 (де d - діаметр посадочної шийки шпинделя в передній опорі, мм; n - частота обер-

танняшпинделя, хв−1 ) [1].

Точність роботи шпиндельних вузлів на опорах кочення, а власне точність обертання їх шпинделів, визначається рівнем низькочастотних коливань [2], насамперед викликаних дисбалансом шпинделя. Коливання такого типу відбуваються на частоті обертання шпинделя f0 , Гц. При обробці дета-

лей на верстатах ці коливання викликають похибки розмірів та взаємного розміщенняповерхонь.

Амплітуди частотних складових, обумовлених похибкою форми бігових доріжок кілець та різнорозмірністю і овальністю тіл кочення підшипників, набагато менші амплітуди коливань з частотою f0 . Коливання на частотах,

відмінних від частоти f0 , є причиною виникнення “блукаючого” биття (по-

хибки обертання ∆ , [2]) шпинделя. При обробці деталей на верстатах ці коливаннявикликаютьпохибкиформи, хвилястістьі шорсткість поверхонь.

Загальною особливістю формування спектру вібрацій підшипників кочення та встановлених на них шпинделів є те, що частоти коливань залежать тільки від кінематичних параметрів підшипників, а саме визначаються певними комбінаціями частот обертання сепаратора відносно зовнішнього (нерухомого) fс/ з і внутрішнього (рухомого) fс/ в кілець та частотою обертання тіла

коченнянавколовласноївісі fт.

73

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

Так, згідно [3] з врахуванням того, що f0 = fс/ з + fс/ в , частотний склад спектру вібраційних збурень підшипників, обумовленого дефектами кілець,

визначається виразом: |

|

||||

f = |

|

m f0 − k z fс/ в |

|

, |

k, m = 0,1,2,K |

|

|

||||

де z – числотілкоченнявкомплекті. |

|

||||

Але різні гармоніки похибок форми та хвилястості кілець по–різному впливають на інтенсивність вібраційних збурень. Так, хвилястість зовнішнього

кільця (λ) порядку k z ±1 |

викликає інтенсивні радіальні, а |

хвилястість по- |

|||

рядку k z – осьові вібрації з частотою |

fт/ з = z |

fс/ з. Така ж хвилястість |

|||

внутрішнього |

кільця (χ) |

викликає |

радіальні |

вібрації |

з частотами |

χ fс/ в ± fс/ з |

і осьову вібрацію з частотою fт/ в |

= z fс/ в . |

Інші гармоніки |

||

похибок форми та хвилястості кілець викликають вібрації на порядок нижчого рівня.

На вібрацію підшипників певним чином впливають і дефекти комплекту тіл кочення. Так, всі парні порядки похибок форми та хвилястості (ξ) викликають радіальну вібрацію з частотами ξ fт ± fс/ з і осьову – з частотами ξ fт. Різнорозмірність тіл кочення викликає тільки радіальні вібрації з часто-

тою fс/ з .

Разом з тим, практично не дослідженими лишаються питання механізму змін початкових вібраційних характеристик шпиндельних вузлів на опорах кочення внаслідок дії факторів зовнішнього походження (сил різання, навантаженьзбокуприводутощо).

Експериментальні дослідження віброактивності електродвигунів свідчать про певну детермінованість змін власної віброактивності при дії зовнішнього навантаження [4]. Але ці факти не мають належного теоретичного обґрунтування.

Завданням теоретичного дослідження є виявлення закономірностей змін початкових вібраційних характеристик шпиндельних вузлів на опорах кочення внаслідокдіїфакторівзовнішньогопоходження.

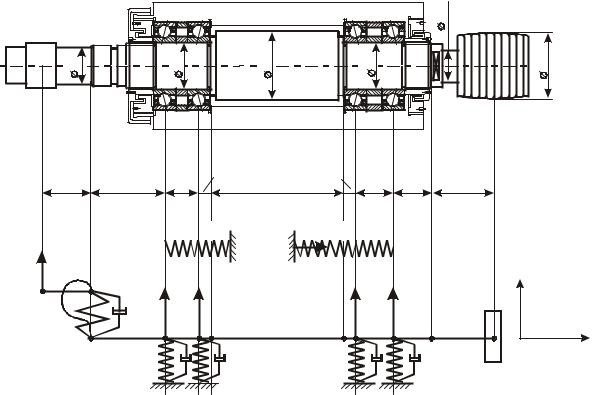

Дослідження здійснювалось на прикладі моделювання вихідних характеристик точності шліфувальної головки із використанням пружнодеформаційної моделі системи “шпиндельнийвузол” [5, 6].

Шліфувальна головка стандартного виконання (рис. 1) має гільзовий корпус. Шпиндель встановлюється на прецизійні радіально-упорні кулькові підшипники типу 2-436106. Передня і задня опора шпинделя містять по два підшипника, зібраних за схемою “тандем”. Система натягу – “пружна”. Попереднє осьове навантаження опор – Q0 =540 H , що відповідає величині серед-

нього натягу їх підшипників (Q0 = 270 Н ). Конструктивно натяг підшипників

74

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

опор забезпечується розрізною пружиною. Шпиндель оснащено оправкою з циліндричнимхвостовиком.

|

|

|

|

26 |

28 |

30 |

40 |

30 |

35 |

60 |

70 |

|

20 |

6.5 |

200 |

6.5 |

20 |

33 |

30 |

Pq |

|

|

kz |

kz |

Q0 kz |

kz |

|

|

|

|

|

|

|

|

|

|

|

|

|

kr |

|

Pqв Pqв |

|

|

|

Pqв |

Pqв |

q(X,Y) |

|

0 kp |

h |

2 |

3 |

4 |

|

5 6 |

7 |

8 |

9 |

1 |

|

|

|||||||

|

|

|

|

|

|

|

|

Z |

|

|

|

kq hq kq hq |

|

kq hq kq hq |

|

||||

Рисунок1 – Конструктивнаірозрахунковасхемисистеми“шпиндель– оправка”

При моделюванні враховувались похибки виготовлення бігових доріжок кілець і тіл кочення підшипників, що входять в склад опор шпинделя. Загальні значення відхилень від круглості доріжок: 0,236 ÷ 0,655 мкм (зовнішні кіль-

ця), 0,340 ÷ 0,658 мкм (внутрішні кільця). Різнорозмірність комплектів кульок

0,027 ÷ 0,030 мкм.

Прийнято такі характеристики підшипників опор і стику оправки із шпинделем:

- коефіцієнт контактної податливості стику оправки із шпинделем

k=1,7 10−3 , мм/ МПа;

-постійначасудемпфуваннястику Th,с = 200 10−6 , с;

-постійначасудемпфуванняпідшипників опор Th,п =15 10−6 , с;

Зовнішнє зусилля (сила різання) прикладається в нульовому перетині оправкивнапрямкувісі 0X (рис. 1).

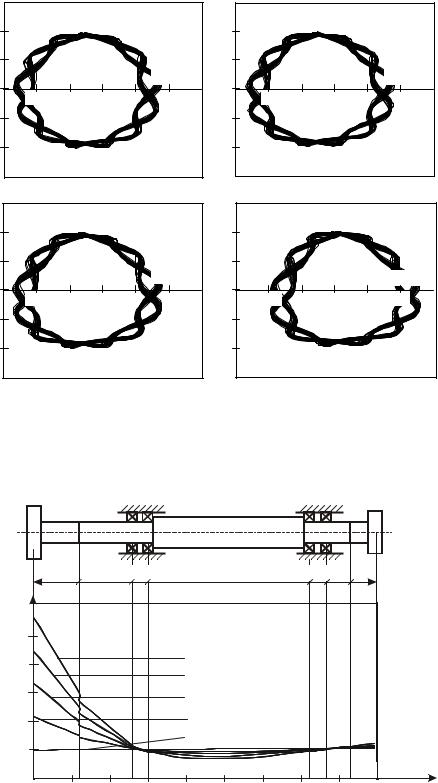

Результати моделювання траєкторій руху переднього кінця оправки при повільному обертанні шпинделя та пружних ліній системи “шпиндельоправка” поданонарис. 2 і3.

75

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

0.3 |

|

|

Px=50Н |

|

0.3 |

|

Px=100Н |

|

Y, мкм |

|

|

Y, мкм |

|

|

|||

0.2 |

|

|

|

|

0.2 |

|

|

|

0.1 |

|

|

|

X, мкм |

0.1 |

|

|

X, мкм |

0 |

|

|

|

0 |

|

|

||

11 |

11.1 |

11.3 |

11.5 |

22.4 |

22.6 |

22.8 |

||

-0.1 |

|

|

|

|

-0.1 |

|

|

|

-0.2 |

|

|

|

|

-0.2 |

|

|

|

-0.3 |

|

|

Px=150Н |

|

-0.3 |

Px=200Н |

|

|

0.3 |

|

|

|

0.3 |

|

|

||

Y, мкм |

|

|

Y, мкм |

|

|

|||

0.2 |

|

|

|

|

0.2 |

|

|

|

0.1 |

|

|

|

X, мкм |

0.1 |

|

|

X, мкм |

0 |

|

|

|

0 |

|

|

||

|

33.7 |

33.9 |

34.1 |

44.9 |

45.1 |

45.3 |

||

|

|

|

||||||

-0.1 |

|

|

|

|

-0.1 |

|

|

|

-0.2 |

|

|

|

|

-0.2 |

|

|

|

-0.3 |

|

|

|

|

-0.3 |

|

|

|

Рисунок2 – Траєкторіїрухупередньогокінцяоправкипризовнішньомунавантаженні |

|||||||||

|

|

|

|

внапрямкувісі 0X |

|

|

|||

Як видно, зростання величини зовнішнього навантаження Px від 50 H до |

|||||||||

200 H супроводжується поступовим спотворенням траєкторії руху (рис. 2) та |

|||||||||

зміщеннямїїцентру(рис. 3). |

|

|

|

|

|

|

|||

|

|

60 |

70 |

20 |

|

213 |

|

20 33 30 |

|

мкм |

X |

|

|

|

|

|

|

|

|

40 |

|

|

|

P, Н |

|

|

|

||

, |

30 |

|

|

|

200 |

|

|

|

|

іщення |

|

|

|

|

|

|

|||

|

|

|

150 |

|

|

|

|||

20 |

|

|

|

|

|

|

|||

|

|

|

100 |

|

|

|

|||

10 |

|

|

|

50 |

|

|

|

|

|

Зм |

|

|

|

|

|

|

|

||

0 |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

Z, мм |

||

|

|

|

|

|

|

|

|

||

|

-10 |

|

|

|

|

|

|

|

|

|

50 |

100 |

150 |

200 |

250 |

300 |

350 |

400 450 |

|

|

|

||||||||

Рисунок3 – Пружнілініїсистеми“шпиндель-оправка” призовнішньому |

|||||||||

|

|

|

навантаженнівнапрямкувісі 0X |

|

|||||

|

|

|

|

|

|

76 |

|

|

|

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003. |

|||||||||||||

|

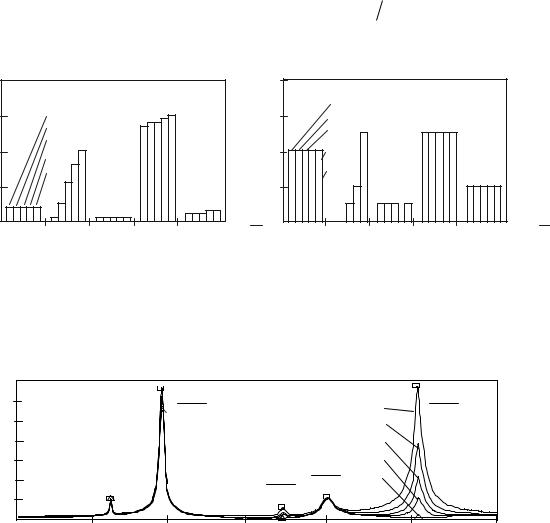

Порівняння амплітуд частотних складових коливань у напрямках 0X і |

||||||||||||

0Y (рис. 4) |

свідчать, |

що в умовах зовнішнього навантаження, спотворення |

|||||||||||

траєкторії руху переднього кінця оправки насамперед відбувається за рахунок |

|||||||||||||

зростання амплітуди 2 -ї нормованої гармоніки ( N = fi |

f0 = 2, де |

fi - частота |

|||||||||||

вимушених коливань) |

в обидвох радіальних напрямках (0X і 0Y ). Зростання |

||||||||||||

амплітудіншихспектральнихскладових єнезначним, абовзагалі відсутнє. |

|||||||||||||

|

0.04 |

Зміщення X |

|

0.008 |

|

Зміщення Y |

|

|

|||||

|

P , Н |

|

|

|

|

Px, Н |

|

|

|

|

|||

мкм |

|

x0 |

|

|

|

мкм0.006 |

|

0 |

|

|

|

|

|

0.03 |

50 |

|

|

|

|

50 |

|

|

|

|

|||

Амплітуда, |

|

100 |

|

|

|

|

|

|

100 |

|

|

|

|

0.02 |

150 |

|

|

|

0.004 |

|

150 |

|

|

|

|

||

|

200 |

|

|

|

|

|

|

200 |

|

|

|

|

|

0.01 |

|

|

|

|

0.002 |

|

|

|

|

|

|

||

|

|

|

|

|

Амплітуда, |

|

|

|

|

|

|

|

|

|

0 0.42 |

|

|

|

|

f |

0 |

|

|

|

|

|

f |

|

2 |

3 |

5.5 |

8.5 |

N= fi |

0.42 |

2 |

3 |

5.5 |

8.5 |

N= fi |

||

|

|

|

|

|

|

0 |

N |

|

|

|

|

|

0 |

|

Рисунок4 – Амплітудинормованихгармонік |

радіальнихколиваньпризовнішньому |

|||||||||||

|

|

|

|

навантаженнівнапрямкувісі 0X |

|

|

|

|

|||||

Моделювання похибок обертання шпинделя ∆ в динаміці в діапазоні частот обертання n = 0 ÷ 2400 хв−1 (до d n = 0,72 106 мм хв−1 ) свідчить

пронаявністьдекількохзонізпідвищеноюінтенсивністюколивань(рис.5). |

||||

1.4 |

∆, мкм |

|

|

|

fт/з |

Px, Н |

2f |

||

1.2 |

||||

5.5 |

200 |

0 |

||

1.0 |

2 |

|||

|

150 |

|

||

0.8 |

|

100 |

|

|

0.6 |

fт/в+f0 |

|

|

3f0 |

fт/з |

50 |

|

0.4 |

8.5 |

|

|

5.5 |

0 |

|

|

0.2 |

|

|

3 |

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

0 |

4000 |

8000 |

12000 |

|

16000 |

18000 |

24000 |

|

|

n, хв-1

Рисунок5 – Впливзовнішньогосиловогонавантаження Px наформуванняпохибки обертанняшпинделя ∆

Причиною утворення цих зон є збіг частот вимушених коливань, викликаних похибками виготовлення підшипників опор шліфувальної головки, із нижніми частотамивласнихколиваньсистеми“шпиндель-оправка”, асаме:

- |

n = 4700 хв−1 |

- збігпершоївласноїчастоти ізчастотою |

fт / в + f0 ≈ 8,5 f0 ; |

|

- |

n = 7200 хв−1 |

- збігпершоївласноїчастоти ізчастотою |

fт/ з ≈ 5,5 f0 ; |

|

- |

n =13300 |

хв−1 - збігпершоївласноїчастоти ізчастотою 3 f0 ; |

||

- |

n =15500 |

хв−1 - збігдругоївласноїчастотиіз частотою |

fт/ з ≈ 5,5 f0 ; |

|

- |

n = 20000 хв−1- збігпершоївласноїчастоти ізчастотою 2 f0 . |

|||

77

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

При цьому, амплітуди резонансних коливань на першій власній частоті значно більші амплітуд резонансних коливання на другій власній частоті (в 3,3 разидлячастоти fт/ з ≈ 5,5 f0 ).

Головнимнаслідком дії спрямованого навантаження постійноївеличини є різке зростання похибки обертання шпинделя при резонансі на подвійній частоті обертання (2 f0 ). Так, в цьому випадку при відсутності дії зовнішнього

силового навантаження похибка обертання шпинделя дорівнює 0,025 мкм, а при зусиллі Px = 200 Н - 1,344 мкм, тобто зростає у 53,8 рази. В той же час, похибка обертання при резонансі на частоті 3 f0 зростає у 9,2 рази; на частоті fт/ з ≈ 5,5 f0 - у 1,2 рази при резонансі на першій власній частоті і у 1,1 рази прирезонансі надругійвласнійчастоті.

Висновки

1.Власна віброактивність шпинделів на опорах кочення в низькочастотній області визначається похибками виготовлення бігових доріжок кілець та тіл кочення підшипників та характеризується чітко вираженим частотним складом.

2.Дія спрямованого навантаження постійної величини супроводжується збільшенням величини та щільності початкової віброактивності і головним чином проявляється у значному зростанні амплітуди вимушених коливань із

частотою, щовідповідає подвійнійчастотіобертанняшпинделя( fi = 2 f0 ).

3. Для швидкохідних шпиндельних вузлів найбільшу небезпеку являє збіг частоти вимушених коливань fi = 2 f0 із першою власною частотою сис-

теми “шпиндель-оправка”, що необхідно враховувати як при проектуванні вузлів, так івпроцесіїхексплуатації при виборірежимівроботи.

Література

1.Баласаньян В.С., Васильев А.В., Фигатнер А.М. Подшипники шпиндельных узлов металлорежущихстанков// Станкииинструмент.– 1992. - №2. – С. 28-30.

2.Машиностроение. Энциклопедия. Металлорежущие станки и деревообрабатывающее оборудование. – Т.IV–7 / Под ред. Б.И.Черпакова. - М.: Машиностроение. - 1999. – 863 с.

3.Журавлев В.Ф., Бальмонт В.Б. Механика шарикоподшипников гироскопов. – М.: Машиностроение, 1985. – 272 с.

4.Явленский К.Н., Явленский А.К. Вибродиагностика и прогнозирование качества механическихсистем. – Л.: Машиностроение, 1983. – 239 с.

5.Данильченко Ю.М. Узагальнена пружно-деформаційна модель шпиндельного вузла// Науковінотатки. Міжвузівськийзбірник(занапрямком“Інженернамеханіка”). – 2002. –

Вип. 11. – С. 126-131.

6.Данильченко Ю.М., Петров С.В. Детермінована математична модель вихідної точності шпиндельного вузла на опорах кочення // Вісник Тернопільського державного технічногоуніверситету. Т.7, №3, 2002. – С.53-60.

78