- •Глава1. Изготовление волноводных труб прямоугольного

- •Глава 1

- •§ 1.1. Изготовление изогнутых волноводных труб прямоугольного сечения

- •У плавных изгибов пространство распределенной

- •Условие сохранения механической целостности волноводной трубы в области изгиба

- •Гибка ведется в штампе за несколько переходов, которые осуществляются установкой стальных

- •Кинематическая схема станка для гибки волноводов насечкой приведена на рис. 1.13.

- •Для ускоренного отвода . Или подвода каретки 17 к ножам имеется второй вспомогательный электродви-

- •При гибке способом насечки обеспечивается допуск на внутренние .Размеры волноводной трубы ±0,1 мм.

- •§ 1.2. Изготовление скрученных волноводных труб Скрученные волноводы используются для изменения направления поляризации волны Участок от начала

- •После скручивания удаляется шпилька и пластины извлекаются из полости волноводной трубы.

- •Скручивание осуществляется с применением смазки — животного жира или сурепного масла.

- •§ 1.3. Изготовление волноводных труб переменного сечения

- •Возможно согласование и с использованием ступенчатых четвертьволновых трансформаторов, при котором

- •§ 1.4. Изготовление гофрированных волноводных труб

- •Геометрия гофра очень сильно влияет на механические и электрические хдрактеристики гибкого волновода.

- •Высота гофра составляет (0,07—0,08) 1в,где1в —длина волны в волноводе.

- •§ 1.5. Изготовление и установка фланцев

- •Температура матрицы при работе не должна превышать 400° с, а пуансона — 350° с.

- •Процесс сборки фланца с волноводомзаключается следующем:

- •2) Склеивание; 3) сварка.

- •Приспособление для индукционной пайки фланца

- •Все перечисленные ранее способы пайки не исключают возможности искажения размеров волновода в ре

- •Склеивающая паста имеет следующий состав, вес. Ч

- •§ 1.6. Изготовление прямолинейных и изогнутых волноводных труб круглого поперечного сечения

- •В качестве заготовок круглых волноводов используются стандартные тянутые трубы повышенной точности

- •Технологический процесс изготовления прямолинейныхволноводов круглого сечения следующий:

- •Число необходимых проходов

- •Скорость деформации заготовки

- •В качестве оправки используется стальной стержень, поверхность которого оксидируется. Перед формовкой

- •При сочленении круглых волноводов используются

- •Головка вводится в волновод, затем давление в полости 5поднимается до 0,3—0,5 избыточной атмосферы.

- •Глава 2. Технология изготовления и отделки корпусов волноводных устройств

- •§ 2.1. Изготовление корпусов пайкой и сваркой

- •Мягкие припои редко используются для пайки латун-

- •Индукционная пайка используется в основном для соединения волноводной трубы с фланцем.

- •К недостаткам относятся:

- •Волноводные сборочные единицы из алюминияи его сплавов получают как сваркой, так и пайкой.

- •Для получения качественной структуры сварного шва в алюминиевых сплавах необходимо:

- •Флюс для пайки алюминиевых волноводных сборочных единиц должен отвечать следующим требованиям.

- •С флюсами, указанными в таблице, можно паять де-

- •Детали должны поступать на пайку сразу же после травления.

- •Типовой технологический процесс пайки приведен в табл. 2.7.

- •Флюсы, отвечающие этим требованиям, приведены в табл. 2.9.

- •§ 2.2. Изготовление корпусов точным литьем

- •Смесь путем шприцевания вводится в полость пресс- формы и выдерживается в металлической пресс-форме

- •Плотность слоев проверяется ареометром при замешивании огнеупорного покрытия.

- •Гипсовыестержни изготовляют из смеси следующего состава:

- •§ 2.3. Изготовление корпусов холодным выдавливанием

- •Выбор диаметра и толщины фланца зависит от нормалей. Поскольку диаметр исходной заготовки обычно

- •В исходной цилиндрической заготовке должно быть получено центрально расположенное отверстие, форма и

- •§ 2.4. Изготовление корпусов наращиванием металла

- •Разъемные формы необходимы, если наращенный волноводный корпус нельзя снять сразу со всей оправки.

- •В табл. 2.13 приведены составы часто применяемых электролитов меднения и режимы их осаждения.

- •С помощью возвратных форм можно получить волноводные корпуса по 2-му классу точности. Основной при

- •Для спрессовывания волноводных корпусов широко применяется материал аг-4в.

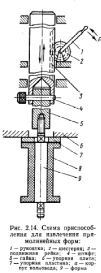

- •Величину посадочного размера Апресс-формы (рис. 2.16) можно найти из выражения

- •Практически установлено, что форма выдерживает 300—400 съемов.

- •§ 2.5. Комбинированный метод изготовления корпусов сложных волноводных устройств

- •Металлизация производится из следующего раствора:

- •После меднения или никелирования следует гальваническое серебрение поверхности корпуса.

- •§ 2.6. Выбор метода изготовления корпусов

- •Для такой оценки можно использовать критерий эффективности, предложенный р. К- Раскиным:

- •§ 2.7. Внутренняя отделка корпусов

- •Характеристики этих материалов приведены в табл. 2.22.

- •Фосфатное оксидирование волноводов из алюминия и его сплавов проводят следующим.Образом.

- •Изделия, покрытые серебром, оксидируются в электролите следующего состава (гл):

- •Для полирования поверхности изогнутых и скрученных волноводных труб применяются стальные шарики.

- •Чистота, достигаемая в результате раскатывания, определяется чистотой исходной поверхности (рис. 2.30).

- •Для электрополирования серебреных поверхностей используется электролит следующего состава (г/л):

- •К недостаткам процесса относятся:

- •Глава 3 глава 3. Изготовление волноводных устройств свч

- •§ 3.1. Изготовление согласованных нагрузок и фиксированных поглощающих аттенюаторов

- •Технологический процесс изготовления волноводных согласованных нагрузок этой конструкци следующий:

- •§ 3.2. Изготовление волноводных направленных ответвителей

- •Гибка волноводной трубы осуществляется одним из методов, приведенных в § 1.1.

- •§ 3.3. Изготовление волноводных фильтров

- •По своей конструкции волноводные фильтры на основе круглыхволноводов разнообразны.

- •Все перечисленные конструкции являются периодическими. Они позволяют передавать широкую полосу

- •Величину потребного формующего усилия можно найти из выражения

- •Далее следует шлифование и полировка внутренней поверхности головкой, показанной на рис. 1.53.

- •§ 3.4. Изготовление поляризационных ослабителей

- •При изготовлении пресс-формы вначале обрабатывается цилиндрическое отверстие, равное внутреннему

- •300 Ом/см2. Для уменьшения ксвн пластины слюды, вставленные в ослабитель, имеют скосы с двух сторон под углом 45°. Для отсчета ослабления ослабитель имеет прямоотсчетную шкалу.

- •§ 3.5. Изготовление волноводных ферритовых устройств свч

- •Постоянное и равномерное давление обеспечивается специальным пневматическим приспособлением.

- •После доведения температуры печи до 250—320° с дается выдержка, необходимая для химического разло

- •Сцепление достигается за счет проникновения металла'в поры феррита.

- •К склеивающим веществам предъявляются следующие требования:

- •После заливки для увеличения влагостойкости узел покрывают лаком ур-231 или э-4100.

- •Глава4 контроль и испытания волноводных устройств

- •§ 4.1. Контроль геометрических и электрических 'параметров

- •Контроль этих размеров состоит в следующем: а) контроль геометрических параметров канала волновода;

- •Этим способом легко достигается точность измерений порядка 0,001 ммв диапазоне ±0,075мм.

- •Для контроля каналов волноводов меньшего поперечного сечения (до миллиметрового диапазона) исполь

- •Для измерения изогнутых участков волновода стержень 5помещается в эластичную трубку6,изгибаю-

- •§ 4.2. Испытания волноводных устройств

- •Испытания на воздействие линейных ускорений производятся на центрифугах. .

- •Проверка ведется на теплостойкость, влагостойкость и морозостойкость.

- •Полосковые волноводы Глава 5

- •§ 5.1. Изготовление полосковых волноводов

- •В табл. 5.1 приведены характеристики диэлектриков полосковых волноводов.

- •2 И 3 вызвано изменением зернистости и напряжений II рода. Наиболее мелкозернисты осадки 1, в осадках 2

- •Рабочий негатив изготавливают контактной печатью с фотооригинала.

- •Граница изображения полоскового проводника на рабочем фотонегативе определяется так называемой по

- •Все это затрудняет получение точного соответствия рисунков маски и фотооригинала.

- •§ 5.2. Сборка полосковых устройств

- •Завершается процесс сборки контролем электрических характеристик.

- •§ 5.3. Конструкторско-технологические особенности микроминиатюрных полосковых волноводов

- •Трафаретная печать и вжигание проводящих паст:

- •§ 5.4. Изготовление полосковых микроминиатюрных волноводов

- •Следующая операция — напыление контактныхп л о щ а д о к.

- •Металлизацию обратной стороны подложек производят аналогично.

- •Процесс фотолитографии следующий:

- •Окончание процесса травления определяют по изменению цвета подложки с розового на темно-серый.

- •Химическое золочение производится в следующем растворе г/л-.

- •§ 5.5. Изготовление гибридных интегральных схем свч

- •Глава 6

- •§ 6.1. Влияние технологических погрешностей на величину потерь в полосковом волноводе

- •Симметричный полосковый волновод

- •§ 6.2. Статистические параметры волнового сопротивления полосковых волноводов в зависимости от технологических погрешностей

- •Пусть задана область допустимых значений z0, равноценная во всех точках. Воспользовавшись выражением

- •Для малых неоднородностей, обусловленных разбросом, справедлив статистический подход.

- •§ 6.3. Влияние дефектов края полоскового проводника (на (волновое сопротивление полоскового волновода

- •Из графика рис.

- •Пропускная способность полоскового волновода ограничена условиями пробоя и нагрева диэлектрика.

С помощью возвратных форм можно получить волноводные корпуса по 2-му классу точности. Основной при

чиной их неточности (помимо неточности формы) является сжатие корпуса в момент извлечения оправки. Чистота токонесущей поверхности корпуса несколько ниже чистоты поверхности формы за счет появления микронеровностей в процессе извлечения (примерно на один класс).

Там, где геометрия изготавливаемых волноводных корпусов не допускает изъятия оправок, применяются разрушаемые (невозвратные) формы. Они изготавливаются в основном из алюминия марок АО и АОО и его сплавов (например, Д16, Д7) или церробенда. Удаление их производится вытравливанием или выплавлением. Если для изготовления формы используются алюминиевые сплавы, то для их растворения используют щелочи (например, NaOH).

При изготовлении волноводов миллиметрового диапазона скорость травления мала (вследствие малой поверхности взаимодействия и трудности удаления отходов растворения), а время на выполнение процесса велико. Длительная выдержка токонесущей поверхности в щелочи приводит к образованию на ней раковин, что вызывает ухудшение электрических параметров волноводного корпуса и его брак. Так, при концентрации едкого натра 150—200 г/л и температуре раствора 90—100° С растравливание канала волновода составляет 0,14 мкм/ч при длительности процесса 15—20 ч.

Уменьшение растравливания достигается использованием пустотелых оправок. При этом процесс травления идет относительно равномерно. Скорость растворения оправки можно увеличить повышением температуры щелочи до 150—250° С. Применение для форм сплавов алюминия, содержащих медь, ускоряет процесс растворения.

При использовании для изготовления разрушаемых форм сплавов, имеющих низкую температуру плавления, точность размеров и чистота токонесущей поверхности волноводных корпусов ниже, чем у корпусов, полученных на формах из алюминиевых сплавов.

Применение невозвратных форм из легкоплавких сплавов затруднительно из-за сложности полного удаления сплава из полученного волноводного корпуса.

В качестве материала для невозвратной формы используют воск. Для того чтобы поверхность восковой формы была токопроводящей, ее покрывают тонким- слоем химически осажденного серебра.

Качество волноводного корпуса, изготовленного электролитическим наращиванием, зависит от точности модели и плотности тока при осаждении: чем ниже плотность тока, тем плотнее, осадок и меньше внутренние напряжения. В зависимости от площади покрываемой поверхности и требуемой толщины осадка процесс осаждения продолжается от нескольких часов до нескольких суток: обеспечивая высокую точность геометрических размеров, чистоту токонесущей поверхности.

.Метод электролитического наращивания позволяет получить волноводные устройства с хорошими электрическими характеристиками. Однако их прочностные характеристики (вибропрочность, прочность на изгиб и т. д.) очень низкие.

Для устранения этого недостатка применяется последующая заливка полученных волноводных корпусов эпоксидными смолами или впрессовывание пресс-материалами. Процесс заключается в следующем. На форму производят наращивание осадка — вначале серебра, затем меди. Изменяя плотность тока, добиваются, чтобы внешняя поверхность полученного волноводного корпуса была шероховатой. Это необходимо для улучшения сцепления эпоксидной смолы или пресс-материала с осажденным металлом. Затем на поверхность корпуса, полученного электроосаждением, наносят слой БФ-4 и высушивают при комнатной температуре. Он является промежуточным слоем между металлом покрытия и эпоксидной смолой или пресс-материалами и необходим для лучшего сцепления между ними.

Обработанный таким образом корпус опрессовывает- ся пресс-материалом в пресс-форме или заливается эпоксидным компаундом. После отверждения диэлектрика изделие извлекают из пресс-формы, удаляют из него форму, на которую производилось гальваническое наращивание, и производят механическую обработку внешней поверхности корпуса (обрубка литника, сверле- ние крепежных отверстий и т д.).