- •Глава1. Изготовление волноводных труб прямоугольного

- •Глава 1

- •§ 1.1. Изготовление изогнутых волноводных труб прямоугольного сечения

- •У плавных изгибов пространство распределенной

- •Условие сохранения механической целостности волноводной трубы в области изгиба

- •Гибка ведется в штампе за несколько переходов, которые осуществляются установкой стальных

- •Кинематическая схема станка для гибки волноводов насечкой приведена на рис. 1.13.

- •Для ускоренного отвода . Или подвода каретки 17 к ножам имеется второй вспомогательный электродви-

- •При гибке способом насечки обеспечивается допуск на внутренние .Размеры волноводной трубы ±0,1 мм.

- •§ 1.2. Изготовление скрученных волноводных труб Скрученные волноводы используются для изменения направления поляризации волны Участок от начала

- •После скручивания удаляется шпилька и пластины извлекаются из полости волноводной трубы.

- •Скручивание осуществляется с применением смазки — животного жира или сурепного масла.

- •§ 1.3. Изготовление волноводных труб переменного сечения

- •Возможно согласование и с использованием ступенчатых четвертьволновых трансформаторов, при котором

- •§ 1.4. Изготовление гофрированных волноводных труб

- •Геометрия гофра очень сильно влияет на механические и электрические хдрактеристики гибкого волновода.

- •Высота гофра составляет (0,07—0,08) 1в,где1в —длина волны в волноводе.

- •§ 1.5. Изготовление и установка фланцев

- •Температура матрицы при работе не должна превышать 400° с, а пуансона — 350° с.

- •Процесс сборки фланца с волноводомзаключается следующем:

- •2) Склеивание; 3) сварка.

- •Приспособление для индукционной пайки фланца

- •Все перечисленные ранее способы пайки не исключают возможности искажения размеров волновода в ре

- •Склеивающая паста имеет следующий состав, вес. Ч

- •§ 1.6. Изготовление прямолинейных и изогнутых волноводных труб круглого поперечного сечения

- •В качестве заготовок круглых волноводов используются стандартные тянутые трубы повышенной точности

- •Технологический процесс изготовления прямолинейныхволноводов круглого сечения следующий:

- •Число необходимых проходов

- •Скорость деформации заготовки

- •В качестве оправки используется стальной стержень, поверхность которого оксидируется. Перед формовкой

- •При сочленении круглых волноводов используются

- •Головка вводится в волновод, затем давление в полости 5поднимается до 0,3—0,5 избыточной атмосферы.

- •Глава 2. Технология изготовления и отделки корпусов волноводных устройств

- •§ 2.1. Изготовление корпусов пайкой и сваркой

- •Мягкие припои редко используются для пайки латун-

- •Индукционная пайка используется в основном для соединения волноводной трубы с фланцем.

- •К недостаткам относятся:

- •Волноводные сборочные единицы из алюминияи его сплавов получают как сваркой, так и пайкой.

- •Для получения качественной структуры сварного шва в алюминиевых сплавах необходимо:

- •Флюс для пайки алюминиевых волноводных сборочных единиц должен отвечать следующим требованиям.

- •С флюсами, указанными в таблице, можно паять де-

- •Детали должны поступать на пайку сразу же после травления.

- •Типовой технологический процесс пайки приведен в табл. 2.7.

- •Флюсы, отвечающие этим требованиям, приведены в табл. 2.9.

- •§ 2.2. Изготовление корпусов точным литьем

- •Смесь путем шприцевания вводится в полость пресс- формы и выдерживается в металлической пресс-форме

- •Плотность слоев проверяется ареометром при замешивании огнеупорного покрытия.

- •Гипсовыестержни изготовляют из смеси следующего состава:

- •§ 2.3. Изготовление корпусов холодным выдавливанием

- •Выбор диаметра и толщины фланца зависит от нормалей. Поскольку диаметр исходной заготовки обычно

- •В исходной цилиндрической заготовке должно быть получено центрально расположенное отверстие, форма и

- •§ 2.4. Изготовление корпусов наращиванием металла

- •Разъемные формы необходимы, если наращенный волноводный корпус нельзя снять сразу со всей оправки.

- •В табл. 2.13 приведены составы часто применяемых электролитов меднения и режимы их осаждения.

- •С помощью возвратных форм можно получить волноводные корпуса по 2-му классу точности. Основной при

- •Для спрессовывания волноводных корпусов широко применяется материал аг-4в.

- •Величину посадочного размера Апресс-формы (рис. 2.16) можно найти из выражения

- •Практически установлено, что форма выдерживает 300—400 съемов.

- •§ 2.5. Комбинированный метод изготовления корпусов сложных волноводных устройств

- •Металлизация производится из следующего раствора:

- •После меднения или никелирования следует гальваническое серебрение поверхности корпуса.

- •§ 2.6. Выбор метода изготовления корпусов

- •Для такой оценки можно использовать критерий эффективности, предложенный р. К- Раскиным:

- •§ 2.7. Внутренняя отделка корпусов

- •Характеристики этих материалов приведены в табл. 2.22.

- •Фосфатное оксидирование волноводов из алюминия и его сплавов проводят следующим.Образом.

- •Изделия, покрытые серебром, оксидируются в электролите следующего состава (гл):

- •Для полирования поверхности изогнутых и скрученных волноводных труб применяются стальные шарики.

- •Чистота, достигаемая в результате раскатывания, определяется чистотой исходной поверхности (рис. 2.30).

- •Для электрополирования серебреных поверхностей используется электролит следующего состава (г/л):

- •К недостаткам процесса относятся:

- •Глава 3 глава 3. Изготовление волноводных устройств свч

- •§ 3.1. Изготовление согласованных нагрузок и фиксированных поглощающих аттенюаторов

- •Технологический процесс изготовления волноводных согласованных нагрузок этой конструкци следующий:

- •§ 3.2. Изготовление волноводных направленных ответвителей

- •Гибка волноводной трубы осуществляется одним из методов, приведенных в § 1.1.

- •§ 3.3. Изготовление волноводных фильтров

- •По своей конструкции волноводные фильтры на основе круглыхволноводов разнообразны.

- •Все перечисленные конструкции являются периодическими. Они позволяют передавать широкую полосу

- •Величину потребного формующего усилия можно найти из выражения

- •Далее следует шлифование и полировка внутренней поверхности головкой, показанной на рис. 1.53.

- •§ 3.4. Изготовление поляризационных ослабителей

- •При изготовлении пресс-формы вначале обрабатывается цилиндрическое отверстие, равное внутреннему

- •300 Ом/см2. Для уменьшения ксвн пластины слюды, вставленные в ослабитель, имеют скосы с двух сторон под углом 45°. Для отсчета ослабления ослабитель имеет прямоотсчетную шкалу.

- •§ 3.5. Изготовление волноводных ферритовых устройств свч

- •Постоянное и равномерное давление обеспечивается специальным пневматическим приспособлением.

- •После доведения температуры печи до 250—320° с дается выдержка, необходимая для химического разло

- •Сцепление достигается за счет проникновения металла'в поры феррита.

- •К склеивающим веществам предъявляются следующие требования:

- •После заливки для увеличения влагостойкости узел покрывают лаком ур-231 или э-4100.

- •Глава4 контроль и испытания волноводных устройств

- •§ 4.1. Контроль геометрических и электрических 'параметров

- •Контроль этих размеров состоит в следующем: а) контроль геометрических параметров канала волновода;

- •Этим способом легко достигается точность измерений порядка 0,001 ммв диапазоне ±0,075мм.

- •Для контроля каналов волноводов меньшего поперечного сечения (до миллиметрового диапазона) исполь

- •Для измерения изогнутых участков волновода стержень 5помещается в эластичную трубку6,изгибаю-

- •§ 4.2. Испытания волноводных устройств

- •Испытания на воздействие линейных ускорений производятся на центрифугах. .

- •Проверка ведется на теплостойкость, влагостойкость и морозостойкость.

- •Полосковые волноводы Глава 5

- •§ 5.1. Изготовление полосковых волноводов

- •В табл. 5.1 приведены характеристики диэлектриков полосковых волноводов.

- •2 И 3 вызвано изменением зернистости и напряжений II рода. Наиболее мелкозернисты осадки 1, в осадках 2

- •Рабочий негатив изготавливают контактной печатью с фотооригинала.

- •Граница изображения полоскового проводника на рабочем фотонегативе определяется так называемой по

- •Все это затрудняет получение точного соответствия рисунков маски и фотооригинала.

- •§ 5.2. Сборка полосковых устройств

- •Завершается процесс сборки контролем электрических характеристик.

- •§ 5.3. Конструкторско-технологические особенности микроминиатюрных полосковых волноводов

- •Трафаретная печать и вжигание проводящих паст:

- •§ 5.4. Изготовление полосковых микроминиатюрных волноводов

- •Следующая операция — напыление контактныхп л о щ а д о к.

- •Металлизацию обратной стороны подложек производят аналогично.

- •Процесс фотолитографии следующий:

- •Окончание процесса травления определяют по изменению цвета подложки с розового на темно-серый.

- •Химическое золочение производится в следующем растворе г/л-.

- •§ 5.5. Изготовление гибридных интегральных схем свч

- •Глава 6

- •§ 6.1. Влияние технологических погрешностей на величину потерь в полосковом волноводе

- •Симметричный полосковый волновод

- •§ 6.2. Статистические параметры волнового сопротивления полосковых волноводов в зависимости от технологических погрешностей

- •Пусть задана область допустимых значений z0, равноценная во всех точках. Воспользовавшись выражением

- •Для малых неоднородностей, обусловленных разбросом, справедлив статистический подход.

- •§ 6.3. Влияние дефектов края полоскового проводника (на (волновое сопротивление полоскового волновода

- •Из графика рис.

- •Пропускная способность полоскового волновода ограничена условиями пробоя и нагрева диэлектрика.

§ 2.2. Изготовление корпусов точным литьем

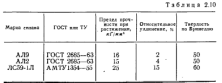

Волноводные корпуса, изготавливаемые точным литьем, имеют каналы прямоугольного, эллиптического или круглого сечения и сложную конфигурацию. Толщина стенок литых волноводных корпусов лежит в пределах 1,5—2,5 мм. Радиус закругления в углах канала прямоугольного поперечного сечения 0’2—0,3 мм. Литьем получают как латунные волноводные корпуса (ЛС59-1Л), так и корпуса из сплавов алюминия (АЛ9, АЛ2). Механические свойства отливок волноводных корпусов при- ведены в табл. 2.10.

Точность размеров волноводных корпусов, полученных литьем, соответствует требованиям 4—6-го классов. Чистота токонесущих поверхностей волноводных каналов, полученных литьем, лежит в пределах 5—6-го классов шероховатости. При изготовлении волноводных корпусов точным литьем по выплавляемым моделям в состав формы входит кварцевый песок, который при нагреве расплавленным металлом переходит из а модификации в р модификацию, претерпевая объемные изменения. Особенно это влияет на плоские поверхности волноводного корпуса: они искажаются — становятся вогнутыми. Для того чтобы избежать этого, в конструкции волноводных корпусов необходимо предусмотреть ребра жесткости, расположенные в направлении, перпендикулярном большей оси плоскости. Если конструкция не предусматривает ребер жесткости, то их следует ввести на этапе изготовления с последующим удалением.

Схема технологического процесса изготовления корпусов волноводных устройств точным литьем по выплавляемым моделям показана на рис. 2.3.

Для изготовления моделей отливаемых волноводных корпусов применяется парафиново-стеариновая смесь в соотношении 1X1- Так как к точности и стабильности размеров полости волновода предъявляются высокие требования, применять смесь, бывшую в употреблении, не следует (даже в качестве добавок к свежему составу). Возврат можно использовать только для изготовления литниковой системы. Смесь приготовляют следующим образом: раздробленный и дозированный по

весу стеарин и парафин расплавляются в ванне, смесь тщательно перемешивается и фильтруется,

охлаждается до пастообразного состояния (42—43° С) при непрерывном перемешивании.

Смесь путем шприцевания вводится в полость пресс- формы и выдерживается в металлической пресс-форме

2,5 мини 3—5мин— в гипсовой. После охлаждения пресс-формы до 18—20° С модель извлекается из нее. Размеры рабочих поверхностей пресс-формы определяются с учетом усадки, которая составляет 0,8—1,0% на станки толщиной 1,5—2,5мми 1,5% на волноводные фланцы. Исправление дефектов модели на волноводном канале не допускается. Модели с такими дефектами бракуют. Для выявления трещин и крупных воздушных раковин их рассматривают на свет, затем собирают в блоки на общем стояке (стержне).

Поверхность модельного блока покрывается огнеупорным покрытием. Для первого слоя оно должно быть плотнее, чем для последующих. Плотность огнеупорного состава слоев: 1-го—1,68—1,69; 2-го—1,65—1,67; 3-го — 1,62—1,64; 4-го—1,6—1,61.

Плотность слоев проверяется ареометром при замешивании огнеупорного покрытия.

Огнеупорное покрытие наносят на- модельные блоки литых волноводных корпусов, погружая их в огнеупорный состав с последующим высушиванием. Волноводные ' модели с большой поверхностью покрывают 4—5 слоями огнеупорного покрытия.

Модельный состав из высушенной модельной оболочки удаляют через литниковую систему горячей водой, подкисленной соляной кислотой (концентрация 1—3%), при +80° С. Время выплавки 10—15 мин. После этого оболочки просушивают и формуют в опоках. При фор- . мовке оболочка помещается в опоку и пространство между ее стенками и оболочкой засыпается наполнителем. Размеры опоки выбирают с таким расчетом, чтобы максимальная толщина слоя не превышала 15—20 мм. Готовую форму прокаливают (алюминиевые сплавы до 150—350° С, латуни до 600—700° С) и в нее заливается расплавленный металл (алюминиевые сплавы — 690— 740°С, латуни — 950—1050°С). После остывания отливки огнеупорный материал удаляется и волноводные корпуса отделяют от стояка.

Волноводные корпуса со сложным криволинейным профилем каналов целесообразно получать литьем по выплавляемым моделям с применением гипсовых или кэрбамидных стержней. Стержень устанавливают в пресс-форму и запрессовывают модельным составом.