- •ИННОВАЦИОННАЯ ОРГАНИЗАЦИОННАЯ КУЛЬТУРА КАК ФАКТОР ПОВЫШЕНИЯ ИННОВАЦИОННОЙ ВОСПРИИМЧИВОСТИ

- •ИНТЕГРАЦИЯ ПЕРИФЕРИЙНЫХ УСТРОЙСТВ В СЧПУ ДЛЯ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ

- •ИССЛЕДОВАНИЕ ПРОЦЕССОВ ТЕПЛОМАССООБМЕНА В РАЗНОТЕМПЕРАТУРНОМ КОНДЕНСАЦИОННОМ ФИЛЬТРЕ

- •КОММУТАЦИОННЫЙ АППАРАТ СЕНСОРНОГО (ЁМКОСТНОГО) УПРАВЛЕНИЯ С ФУНКЦИЕЙ РЕГУЛИРОВАНИЯ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ НА НАГРУЗКЕ

- •КОМПЛЕКС МОДЕЛИРОВАНИЯ ИНФОРМАЦИОННЫХ ЭПИДЕМИЙ В БЕЗМАСШТАБНЫХ СЕТЯХ

- •МЕТОДИКА ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ ПАНЕЛЕЙ

- •МНОГОМЕТОДНАЯ ПОДСИСТЕМА ПОДДЕРЖКИ ПРИНЯТИЯ РЕШЕНИЙ НА ОСНОВЕ ПАРАЛЛЕЛЬНЫХ ГЕНЕТИЧЕСКИХ АЛГОРИТМОВ

- •МОДЕЛИРОВАНИЕ СИСТЕМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ТЭП-50 НА ОАО «ВОРОНЕЖСИНТЕЗКАУЧУК»

- •НАНОТЕХНОЛОГИИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ

- •ОБЕСПЕЧЕНИЕ КАЧЕСТВА НАУКОЕМКОЙ ПРОДУКЦИИ И ИННОВАЦИОННАЯ ДЕЯТЕЛЬНОСТЬ

- •ОПТИМИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА ОСНОВЕ ТЕХНОЛОГИЙ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

- •ОПТИМИЗАЦИЯ СОСТАВА КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

- •ПЛАЗМЕННЫЕ РАКЕТНЫЕ ДВИГАТЕЛИ – РЕВОЛЮЦИЯ В КОСМИЧЕСКИХ ПОЛЕТАХ

- •ПОРТАТИВНОЕ ЦИФРОВОЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ОТОБРАЖЕНИЯ ТЕКСТОВОЙ И ГРАФИЧЕСКОЙ ИНФОРМАЦИИ, ПРЕДСТАВЛЕННОЙ В ЭЛЕКТРОННОМ ВИДЕ

- •ПОСТРОЕНИЕ ПРОГНОСТИЧЕСКИХ МОДЕЛЕЙ РАСПРОСТРАНЕНИЯ НЕФТИ

- •ПРИМЕНЕНИЕ КЛАСТЕРНОГО АНАЛИЗА ДЛЯ ОБРАБОТКИ ОШИБОЧНЫХ СРАБАТЫВАНИЙ С УЧЁТОМ ПРИОРИТЕТОВ ПАРАМЕТРОВ

- •ПРИМЕНЕНИЕ ТЕХНОЛОГИЙ СЕМАНТИЧЕСКОЙ ПАУТИНЫ ДЛЯ ПРОЕКТИРОВАНИЯ ОНТОЛОГИЙ И СИСТЕМ УПРАВЛЕНИЯ СОДЕРЖИМЫМ НА ИХ ОСНОВЕ

- •ПРОГРАММНЫЙ КОМПЛЕКС «NETEPIDEMIC» ДЛЯ РИСК-АНАЛИЗА ПРОЦЕССОВ РАСПРОСТРАНЕНИЯ ДЕСТРУКТИВНОГО КОНТЕНТА В НЕОДНОРОДНЫХ СЕТЕВЫХ СТРУКТУРАХ

- •ПРОГРАММНЫЙ КОМПЛЕКС РИСК-АНАЛИЗА РАСПРЕДЕЛЕННЫХ ИНФОРМАЦИОННЫХ СИСТЕМ

- •РАЗВИТИЕ СПОСОБОВ ТОЧНОЙ ШТАМПОВКИ

- •РАЗРАБОТКА ГИБРИДНЫХ ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛЯ

- •РАЗРАБОТКА МОДЕЛЕЙ И АЛГОРИТМОВ ИНТЕЛЛЕКТУАЛЬНОГО АНАЛИЗА КЛИЕНТСКИХ СРЕД НА ОСНОВЕ НЕЧЁТКИХ НЕЙРОННЫХ СЕТЕЙ

- •РАЗРАБОТКА СИСТЕМЫ ПЛАНИРОВАНИЯ СЕТИ И ОБЕСПЕЧЕНИЯ ДОСТУПА К ВЫСОКОСКОРОСТНОМУ СОЕДИНЕНИЮ КОНЕЧНОГО ПОЛЬЗОВАТЕЛЯ

- •РАЗРАБОТКА ЭЛЕМЕНТОВ ГИБРИДНОЙ СИСТЕМЫ ЛОКАЛЬНОЙ ТЕРМОСТАБИЛИЗАЦИИ ЭЛЕКТРОННЫХ МОДУЛЕЙ НА ОСНОВЕ МИКРОКАНАЛЬНЫХ ТЕПЛООБМЕННИКОВ И ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ

- •СИСТЕМА АВТОМАТИЗИРОВАННОГО ПЛАНИРОВАНИЯ, ОПТИМИЗАЦИИ И УЧЕТА ШИРОКОПОЛОСНОГО РАДИОДОСТУПА И ЦИФРОВОГО ТВ

- •СОВРЕМЕННЫЕ ТЕХНОЛОГИИ, ИСПОЛЬЗУЮЩИЕСЯ В ПРОИЗВОДСТВЕ РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ

- •СТРУКТУРА ЗОНДА СКАНЕРА БЛИЖНЕГО ПОЛЯ

- •ТЕХНИЧЕСКАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ НА ТЕПЛОВЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ

- •ТЕХНОЛОГИИ 3D-ПЕЧАТИ В РАКЕТОСТРОЕНИИ

- •УСТРОЙСТВА ДЛЯ ОБРАБОТКИ ЗВУКА МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ

- •ЭЛЕКТРИЧЕСКИЕ РАКЕТНЫЕ ДВИГАТЕЛИ – ДВИГАТЕЛИ БУДУЩЕГО

- •ЭНЕРГОСБЕРЕЖЕНИЕ В РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЯХ

С Б О Р Н И К Т Р У Д О В

ПОБЕДИТЕЛЕЙ КОНКУРСА НАУЧНО - ИССЛЕДОВАТЕЛЬСКИХ РАБОТ

СТУДЕНТОВ И АСПИРАНТОВ ВГТУ ПО ПРИОРИТЕТНЫМ НАПРАВЛЕНИЯМ

Воронеж 2016

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

С Б О Р Н И К Т Р У Д О В

ПОБЕДИТЕЛЕЙ КОНКУРСА НАУЧНО - ИССЛЕДОВАТЕЛЬСКИХ РАБОТ СТУДЕНТОВ И АСПИРАНТОВ

ВГТУ ПО ПРИОРИТЕТНЫМ НАПРАВЛЕНИЯМ

Воронеж 2016

УДК 1:31:33:51:53

Сборник трудов победителей конкурса научно -исследовательских работ студентов и аспирантов ВГТУ по приоритетным направлениям[Электронный ресурс] – Электрон.текстовые и граф. данные (25 Мб). – Воронеж: ФГБОУ ВО “Воронежский государственный технический университет”, 2016. – 1 электрон.опт. диск (CD-ROM):цв. – Систем.требования : ПК 500 и выше; 256

Мб ОЗУ;Windows XP ; SVGA с разрешением 1024x768 ; AdobeAcrobat 8.0

или более поздняя версия ; CD-ROM дисковод ; мышь. – Загл. с экрана.

В сборнике представлены работы победителей конкурса на лучшую научную работу студентов и аспирантов ВГТУ, соответствующие основным научным направлениям «Вычислительные комплексы и проблемноориентированные системы управления», «Интеллектуальные информационные системы», «Программно-аппаратные энергетические комплексы и системы», «Экономика, управление и организация производства в условиях модернизации», «Перспективные радиоэлектронные и лазерные устройства и системы передачи, приема и обработки информации», «Управление информационными рисками и обеспечение безопасности инфокоммуникационных технологий», «Микро- и наноэлектронные устройства и системы», «Материаловедение функциональных и композиционных материалов», «Физика и технология наноструктурированных материалов», «Безопасность жизнедеятельности, экология и прогнозирование чрезвычайных ситуаций», «Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике», «Психолого-педагогические проблемы и гуманитаризация высшего технического образования» и перечню критических технологий Российской Федерации, утвержденному Президентом Российской Федерации. Публикуемые статьи предназначены профессорско-преподавательскому составу, аспирантам и студентам гуманитарного и технического профиля.

Редакционная коллегия:

С.А. Колодяжный – канд. техн. наук, доцент – ответственный редактор; И.Г. Дроздов –д-р техн. наук, профессор– зам. ответственного

редактора; А.В. Кретинин – д-р техн. наук, профессор;

С.М. Пасмурнов – канд.техн. наук, профессор; В.А.Небольсин –д-р техн. наук, профессор; В.Л. Бурковский – д-р техн. наук, профессор;

М.А. Ромащенко –д-ртехн. наук, доцент – ответственныйсекретарь

© Коллектив авторов, 2016 © Оформление. ФГБОУ ВО «Воронежский

государственный технический университет», 2016

СОДЕРЖАНИЕ

ВЕРОЯТНОСТНЫЙ ПРОГНОЗ ОБРАЗОВАНИЯ УСАДОЧНЫХ ДЕФЕКТОВ И ПОРИСТОСТИ В СТАЛЬНОЙ КОРПУСНОЙ ОТЛИВКЕ ПРИ ЛИТЬЕ В ПГФ ПОСРЕДСТВОМ CAD СИСТЕМ Solidworks-LVMF low

Минаков Д.С., Сушко Т.И. |

6 |

ВИЗУАЛИЗАЦИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ ПРИ |

|

ПОМОЩИ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ С ДОПОЛНЕННОЙ РЕАЛЬНОСТЬЮ |

|

Трифонов Г.И., Жачкин С. Ю. |

9 |

ВЛИЯНИЕ КИСЛОТНОЙ АКТИВАЦИИ АЛЮМОГЕЛЯ НА СОРБЦИЮ АММИАКА |

|

Иванова Д.Э., Лапунина Т.В., Горшунова В.П. |

12 |

ВЛИЯНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА ЭЛЕКТРОТРАНСПОРТНЫЕ СВОЙСТВА ТОНКОПЛЕНОЧНЫХ |

|

МАТЕРИАЛОВ In2O3, ZnO И МНОГОСЛОЙНОЙ СТРУКТУРЫ (In2O3/ZnO)83 |

|

Жилова О.В., Ситников А.В. |

14 |

ВЛИЯНИЕ УСЛОВИЙ МАГНЕТРОННОГО НАПЫЛЕНИЯ НА СТРУКТУРУ |

|

ЖАРОСТОЙКИХ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ZrO2 |

|

Филатов М.С., Стогней О.В. |

16 |

ЗАВИСИМОСТЬ МАГНИТНЫХ СВОЙСТВ АМОРФНЫХ СПЛАВОВ FE78P20SI2 |

И 71 КНСР |

ОТ ТЕРМИЧЕСКОЙ И ИМПУЛЬСНОЙ ФОТОННОЙ ОБРАБОТОК |

|

Косырева А.Н., Рыжкова Г.С., Косилов А.Т. |

18 |

ИННОВАЦИОННАЯ ОРГАНИЗАЦИОННАЯ КУЛЬТУРА КАК ФАКТОР ПОВЫШЕНИЯ ИННОВАЦИОННОЙ |

|

ВОСПРИИМЧИВОСТИ |

|

Яголковская Е.Н., Родионова В.Н. |

20 |

ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В МАШИНОСТРОЕНИИ. АДДИТИВНОЕ |

|

ПРОИЗВОДСТВО И ЛАЗЕРНОЕ «ВЫРАЩИВАНИЕ» МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ |

|

Константинов Р.А. |

22 |

ИНТЕГРАЦИЯ ПЕРИФЕРИЙНЫХ УСТРОЙСТВ В СЧПУ ДЛЯ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ |

|

Черных Д.М., Трофимов В.В. |

26 |

ИССЛЕДОВАНИЕ ВОЗДЕЙСТВИЯ СОСТАВА ПРИРОДНОЙ ВОДЫ НА КОРРОЗИОННУЮ СТОЙКОСТЬ |

|

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ |

|

Тенькаева А.С., Мозговой Н.В. |

28 |

ИССЛЕДОВАНИЕ И АНАЛИЗ РЕШЕНИЙ ДЛЯ ПОВЫШЕНИЯ УРОВНЯ ВЫСОКОЧАСТОТНОГО СИГНАЛА |

|

Курганский А.Е., Останков А.В. |

30 |

ИССЛЕДОВАНИЕ ПРОЦЕССОВ ТЕПЛОМАССООБМЕНА В РАЗНОТЕМПЕРАТУРНОМ |

|

КОНДЕНСАЦИОННОМ ФИЛЬТРЕ |

|

Зварыкин И.И., Солженикин П.А. |

32 |

ИССЛЕДОВАНИЕ ТОЧНОСТИ ОПРЕДЕЛЕНИЯ КООРДИНАТ РАЗНОСТНОДАЛЬНОМЕРНЫМ МЕТОДОМ |

|

Хрипунов Е.Г., Токарев А.Б. |

34 |

К ВОПРОСУ СВАРКИ ТИТАНОВЫХ СПЛАВОВ ГИБРИДНЫМ СПОСОБОМ С ИСПОЛЬЗОВАНИЕМ |

|

ИЗЛУЧЕНИЯ ND:YAG - ЛАЗЕРА И ДУГИ С НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ |

|

Любич И.О. |

36 |

К ВОПРОСУ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ С БРОНЗОЙ |

|

Киктев Д.А. |

39 |

КОММУТАЦИОННЫЙ АППАРАТ СЕНСОРНОГО (ЁМКОСТНОГО) УПРАВЛЕНИЯ С ФУНКЦИЕЙ |

|

РЕГУЛИРОВАНИЯ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ НА НАГРУЗКЕ |

|

Гвозденко С.А., Седых Д.С., Кондусов В.А. |

41 |

КОМПЛЕКС МОДЕЛИРОВАНИЯ ИНФОРМАЦИОННЫХ ЭПИДЕМИЙ В БЕЗМАСШТАБНЫХ СЕТЯХ |

|

Ишков Д.А, Филатов В.В., Плотников Д.Г. |

43 |

МАНОШИН КОНСТАНТИН ВАСИЛЬЕВИЧ: ЛЁТЧИК-ИСТРЕБИТЕЛЬ ВЕЛИКОЙ ОТЕЧЕСТВЕННОЙ ВОЙНЫ |

|

Фомин С.В., Чекменёва Т.Г. |

45 |

МЕТОДИКА ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ ПАНЕЛЕЙ |

|

Лобкина А.Ю., Максименков В.И. |

47 |

МЕТОДИКА ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ С ПОСЛЕДУЮЩИМ ВЫГЛАЖИВАНИЕМ |

|

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ СТАНОЧНОГО ОБОРУДОВАНИЯ С ЦЕЛЬЮ ПОВЫШЕНИЯ |

|

ИЗНОСОСТОЙКОСТИ, СНИЖЕНИЯ МИКРОНЕРОВНОСТИ И ПОВЫШЕНИЯ СТЕПЕНИ ТОЧНОСТИ |

|

Бакуменко А.В., Ткаченко Ю.С. |

50 |

МИРОВАЯ ПОЛИТИКА В ЭПОХУ ГЛОБАЛИЗАЦИИ: ГЕОПОЛИТИЧЕСКОЕ ПЕРЕФОРМАТИРОВАНИЕ |

|

Хренов М.Ю., Обертяева И.А. |

52 |

МНОГОМЕТОДНАЯ ПОДСИСТЕМА ПОДДЕРЖКИ ПРИНЯТИЯ РЕШЕНИЙ НА ОСНОВЕ |

|

ПАРАЛЛЕЛЬНЫХ ГЕНЕТИЧЕСКИХ АЛГОРИТМОВ |

|

3 |

|

Асанов Ю.А., Белецкая С.Ю. |

54 |

МОДЕЛИРОВАНИЕ ПРОЦЕССА ТЕПЛОПЕРЕДАЧИ И ЭКСПЕРИМЕНТАЛЬНОЕ ИЗУЧЕНИЕ |

|

ТЕМПЕРАТУРНОГО ПОЛЯ ВНУТРИ КАНАЛА |

|

Гунин А.Л., Дахин С.В. |

56 |

МОДЕЛИРОВАНИЕ СИСТЕМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ТЭП-50 НА |

|

ОАО «ВОРОНЕЖСИНТЕЗКАУЧУК» И ВОЗМОЖНОСТИ УМЕНЬШЕНИЯ ПОЖАРНОГО РИСКА |

|

Чалых М.В., Разиньков Н.Д. |

58 |

НАНОТЕХНОЛОГИИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ |

|

Краснов А.А., Смоленцев Е.В. |

60 |

ОБЕСПЕЧЕНИЕ КАЧЕСТВА НАУКОЕМКОЙ ПРОДУКЦИИ И ИННОВАЦИОННАЯ ДЕЯТЕЛЬНОСТЬ |

|

Быкова А.В., Туровец О.Г. |

63 |

ОПТИМИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА ОСНОВЕ ТЕХНОЛОГИЙ БЕРЕЖЛИВОГО |

|

ПРОИЗВОДСТВА |

|

Кольцова Ю.В., Болдырев А.А. |

65 |

ОПТИМИЗАЦИЯ СОСТАВА КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ |

|

Рукавицына А.А., Печенкина Л.С. |

69 |

ОСОБЕННОСТИ ПРОЯВЛЕНИЯ ФАЗОВОГО РАЗМЕРНОГО ЭФФЕКТА В ДИСПЕРСНОЙ СИСТЕМЕ |

|

МЕТАЛЛ–КРЕМНИЙ ПРИ РОСТЕ НИТЕВИДНЫХ НАНОКРИСТАЛЛОВ |

|

Богданович Е.В., Небольсин В.А. |

72 |

ОТЕЧЕСТВЕННЫЕ УЧЕНЫЕ КОВАЛИ ПОБЕДУ НАД ФАШИСТСКОЙ ГЕРМАНИЕЙ ВМЕСТЕ СО ВСЕЙ |

|

СТРАНОЙ В ГОДЫ ВЕЛИКОЙ ОТЕЧЕСТВЕННОЙ ВОЙНЫ |

|

Поляхова Н.М., Душкова Н.А. |

74 |

ОТНОШЕНИЯ МЕЖДУ РОССИЕЙ И КИТАЕМ В СОВРЕМЕННОМ МИРЕ |

|

Колесникова А.А., Бондаренко Д.М., Прибытков А.А. |

76 |

ПЛАЗМЕННЫЕ РАКЕТНЫЕ ДВИГАТЕЛИ – РЕВОЛЮЦИЯ В КОСМИЧЕСКИХ ПОЛЕТАХ |

|

Гостева К.В., Смоленцев Е.В. |

78 |

ПОВЫШЕНИЕ КАЧЕСТВА ШТАМПОВОЙ ОСНАСТКИ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ САМОЛЁТА |

|

Сидельникова Ю.А., Максименков В.И. |

82 |

ПОВЫШЕНИЕ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ ЦЕНТРОБЕЖНЫХ НАСОСОВ |

|

Галдин Д.Н., Кретинин А.В. |

85 |

ПОРТАТИВНОЕ ЦИФРОВОЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ОТОБРАЖЕНИЯ ТЕКСТОВОЙ И |

|

ГРАФИЧЕСКОЙ ИНФОРМАЦИИ, ПРЕДСТАВЛЕННОЙ В ЭЛЕКТРОННОМ ВИДЕ |

|

Шардаков Д.В., Кондусов В.А. |

87 |

ПОСТРОЕНИЕ ПРОГНОСТИЧЕСКИХ МОДЕЛЕЙ РАСПРОСТРАНЕНИЯ НЕФТИ И |

|

НЕФТЕПРОДУКТОВ НА ПОЛИГОНАЛЬНЫХ ВОДНЫХ ОБЪЕКТАХ С ПОМОЩЬЮ ГЕОГРАФИЧЕСКИХ |

|

ИНФОРМАЦИОННЫХ СИСТЕМ |

|

Самофалова А.С., Звягинцева А.В. |

90 |

ПРИМЕНЕНИЕ КЛАСТЕРНОГО АНАЛИЗА ДЛЯ ОБРАБОТКИ ОШИБОЧНЫХ СРАБАТЫВАНИЙ С УЧЁТОМ |

|

ПРИОРИТЕТОВ ПАРАМЕТРОВ |

|

Хрячков А.В., Пасмурнов С.М. |

92 |

ПРИМЕНЕНИЕ НЕЙРОСЕТЕВОГО МЕТОДА ВЫБОРА ТРАНСПОРТНОГО СРЕДСТВА ДЛЯ ВЫПОЛНЕНИЯ |

|

ЗАКАЗА НА ГРУЗОПЕРЕВОЗКУ ИЗ МНОЖЕСТВА ОПТИМАЛЬНЫХ РЕШЕНИЙ ПО ПАРЕТО |

|

Злодеев М.К., Баранников Н.И. |

94 |

ПРИМЕНЕНИЕ ПРОГРАММЫ ANSYS ПРИ СОВМЕСТНОМ ТЕРМОПРОЧНОСТНОМ АНАЛИЗЕ |

|

Проняев М.С., Серяпина Д.С., Сушков А.М. |

96 |

ПРИМЕНЕНИЕ ТЕХНОЛОГИЙ СЕМАНТИЧЕСКОЙ ПАУТИНЫ ДЛЯ ПРОЕКТИРОВАНИЯ ОНТОЛОГИЙ |

|

И СИСТЕМ УПРАВЛЕНИЯ СОДЕРЖИМЫМ НА ИХ ОСНОВЕ |

|

Черепивский И.Е., Львович Я.Е. |

98 |

ПРОБЛЕМЫ ЭНЕРГОСБЕРЕЖЕНИЯ ПРИ ЗАМЕНЕ ОСТЕКЛЕНИЯ В ЗДАНИЯХ |

|

Малеваный М.В., Алексеева В.А., Дахин С.В. |

100 |

ПРОГРАММНЫЙ КОМПЛЕКС «NETEPIDEMIC» ДЛЯ РИСК-АНАЛИЗА ПРОЦЕССОВ РАСПРОСТРАНЕНИЯ |

|

ДЕСТРУКТИВНОГО КОНТЕНТА В НЕОДНОРОДНЫХ СЕТЕВЫХ СТРУКТУРАХ |

|

Шварцкопф Е.А., Сурков И.А., Савинов Д.А., Остапенко Г.А. |

102 |

ПРОГРАММНЫЙ КОМПЛЕКС РИСК-АНАЛИЗА РАСПРЕДЕЛЕННЫХ ИНФОРМАЦИОННЫХ СИСТЕМ |

|

Бабаджанов Р.К., Чапурин Е.Ю., Остапенко Г.А. |

104 |

ПРОГРАММНЫЙ МОДУЛЬ ФОРМИРОВАНИЯ ОТЧЕТНОСТИ В СИСТЕМЕ УПРАВЛЕНИЯ ПРЕДПРИЯТИЯ |

|

Воробьев И.Э., Львович Я.Е. |

106 |

РАЗВИТИЕ СПОСОБОВ ТОЧНОЙ ШТАМПОВКИ |

|

Головин Д.В., Бойко А.Ю. |

108 |

4

РАЗРАБОТКА ГЕОИНФОРМАЦИОННОЙ СИСТЕМЫ КАК СРЕДСТВА ДЛЯ ПРИНЯТИЯ |

|

РЕШЕНИЙ, МОНИТОРИНГА И ОБЕСПЕЧЕНИЯ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ЗЕМЕЛЬ |

|

Гасымова Р.В., Рязанцева Л.Т. |

110 |

РАЗРАБОТКА ГИБРИДНЫХ ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛЯ |

|

Артемьева А.О., Звягинцева А.В. |

113 |

РАЗРАБОТКА МОДЕЛЕЙ И АЛГОРИТМОВ ИНТЕЛЛЕКТУАЛЬНОГО АНАЛИЗА КЛИЕНТСКИХ |

|

СРЕД НА ОСНОВЕ НЕЧЁТКИХ НЕЙРОННЫХ СЕТЕЙ |

|

Поскрёбышева М.М., Белецкая С.Ю. |

115 |

РАЗРАБОТКА МОДЕЛИ УГРОЗ ИНФОРМАЦИОННОЙ БЕЗОПАСНОСТИ В АВТОМАТИЗИРОВАННОЙ |

|

СИСТЕМЕ УПРАВЛЕНИЯ ЗДАНИЕМ |

|

Лукин В.В., Баранников Н.И. |

117 |

РАЗРАБОТКА СИСТЕМЫ ПЛАНИРОВАНИЯ СЕТИ И ОБЕСПЕЧЕНИЯ ДОСТУПА К ВЫСОКОСКОРОСТНОМУ |

|

СОЕДИНЕНИЮ КОНЕЧНОГО ПОЛЬЗОВАТЕЛЯ |

|

Серегин А.А., Питолин В.М. |

119 |

РАЗРАБОТКА СТРУКТУРЫ РАНДОМИЗИРОВАННОЙ ВЫЧИСЛИТЕЛЬНОЙ СРЕДЫ НА ОСНОВЕ |

|

АЛГОРИТМОВ МНОГОАЛЬТЕРНАТИВНОЙ ОПТИМИЗАЦИИ СТРУКТУРЫ ОБЪЕКТОВ УДС ГОРОДА |

|

Тишуков Б.Н., Львович Я.Е. |

121 |

РАЗРАБОТКА ЭЛЕМЕНТОВ ГИБРИДНОЙ СИСТЕМЫ ЛОКАЛЬНОЙ ТЕРМОСТАБИЛИЗАЦИИ |

|

ЭЛЕКТРОННЫХ МОДУЛЕЙ НА ОСНОВЕ МИКРОКАНАЛЬНЫХ ТЕПЛООБМЕННИКОВ И |

|

ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ |

|

Клементьева Т.А., Казбанов А.А., Шматов Д.П. |

123 |

РОССИЯ В УСЛОВИЯХ АКТИВИЗАЦИИ ИННОВАЦИОННЫХ ПРОЦЕССОВ В МИРЕ |

|

Головин Б.С., Душкова Н.А. |

125 |

СИСТЕМА АВТОМАТИЗИРОВАННОГО ПЛАНИРОВАНИЯ, ОПТИМИЗАЦИИ И УЧЕТА |

|

ШИРОКОПОЛОСНОГО РАДИОДОСТУПА И ЦИФРОВОГО ТВ |

|

Самоцвет Н.А., Питолин В.М. |

126 |

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ, ИСПОЛЬЗУЮЩИЕСЯ В ПРОИЗВОДСТВЕ РАКЕТНО-КОСМИЧЕСКОЙ |

|

ТЕХНИКИ |

|

Чернышова В.В., Смоленцев Е.В. |

128 |

СОЦИАЛЬНАЯ МАРГИНАЛЬНОСТЬ И МИГРАЦИОННЫЕ ПРОЦЕССЫ В КОНТЕКСТЕ ГЛОБАЛИЗАЦИИ |

|

Гогин А.С., Чекменёва Т.Г. |

132 |

СТРАТЕГИЯ РОССИИ В БОРЬБЕ С МЕЖДУНАРОДНЫМ ТЕРРОРИЗМОМ |

|

Наровчатский В.Н., Мухина Н.Е. |

134 |

СТРУКТУРА ЗОНДА СКАНЕРА БЛИЖНЕГО ПОЛЯ |

|

Глотов В.В., Ромащенко М.А. |

136 |

ТЕХНИЧЕСКАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ НА ТЕПЛОВЫХ |

|

ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ |

|

Завьялова А.Ю., Звягинцева А.В. |

137 |

ТЕХНОЛОГИИ 3D-ПЕЧАТИ В РАКЕТОСТРОЕНИИ |

|

Гришина Е.Н., Кириллов О.Н. |

139 |

УСТОЙЧИВОЕ РАЗВИТИЕ НАУКОЁМКИХ ПРЕДПРИЯТИЙ НА ОСНОВЕ КОНЦЕПЦИИ |

|

СБАЛАНСИРОВАННОЙ СИСТЕМЫ ПОКАЗАТЕЛЕЙ ИТ-ИНФРАСТРУКТУРЫ |

|

Жданкина А.С., Коровина Е.В., Романова Л.В., Севостьянова А.А., Шишкин И.А. |

143 |

УСТРОЙСТВА ДЛЯ ОБРАБОТКИ ЗВУКА МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ В РЕЖИМЕ |

|

РЕАЛЬНОГО ВРЕМЕНИ |

|

Муравьев Н.П., Кондусов В.А. |

145 |

ЦИВИЛИЗАЦИИ ЗАПАДА И ВОСТОКА: ДИАЛОГ ИЛИ ПРОТИВОСТОЯНИЕ |

|

Кортунова В.А., Белоглазова Л.А. |

147 |

ЭЛЕКТРИЧЕСКИЕ РАКЕТНЫЕ ДВИГАТЕЛИ – ДВИГАТЕЛИ БУДУЩЕГО |

|

Хрюкин Р.В., Смоленцев Е.В. |

149 |

ЭНЕРГОСБЕРЕЖЕНИЕ В РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЯХ |

|

Богачёв И.О., Бойко А.Ю. |

153 |

ЭФФЕКТИВНОСТЬ ПОЛИТИКИ СТИМУЛИРОВАНИЯ РОЖДАЕМОСТИ: РОССИЙСКИЙ И |

|

МЕЖДУНАРОДНЫЙ ОПЫТ |

|

Самофал В.А., Золотарев А.Ю. |

155 |

ГАЗОГЕНЕРАТОР МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ С ВОЗДУШНОЙ БАЛЛАСТИРОВКОЙ |

|

Косовягин К. В., Лимонов Н.И., Шматов Д.П. |

157 |

5 |

|

УДК 621.74

ВЕРОЯТНОСТНЫЙ ПРОГНОЗ ОБРАЗОВАНИЯ УСАДОЧНЫХ ДЕФЕКТОВ

ИПОРИСТОСТИ В СТАЛЬНОЙ КОРПУСНОЙ ОТЛИВКЕ ПРИ ЛИТЬЕ

ВПГФ ПОСРЕДСТВОМ CAD СИСТЕМ Solidworks-LVMF low

Студент группы ЛП-021 Минаков Д.С. Руководитель: канд. техн. наук, доцент Т.И. Сушко

В работе проводилось изучение температурно-фазовых полей в отливке на этапе затвердевания, моделирование процессов образования усадочных дефектов в металле и прогнозирование образования усадочных дефектов в зависимости от изменения технологических параметров при литье в песчано-глинистые формы посредством CAD

систем Solidworks - LVM Flow

При добыче и транспортировке нефти и газа арматура трубопроводов испытывает воздействие агрессивных сред, углеводородов, давления и низких температур. В этих условиях к качеству металла должны предъявляться жесткие требования по прочности, герметичности, сопротивлению коррозии. Корпусные детали имеют в своей конструкции сопряжение тонких и толстых стенок и характеризуются высоким уровнем усадочных дефектов, в частности рыхлоты и пористости. Метод «проб и ошибок», часто применяемый на литейных предприятиях России при разработке технологии приводит к отрицательным результатам. При этом выявлению механизмов образования усадочных дефектов не уделяется должного внимания, хотя существует множество работ по видам дефектов

иметодов борьбы с ними [1], поэтому данная работа является актуальной. Устранение литейных дефектов невозможно без анализа влияющих на их образование факторов. Этими факторами (при литье в песчано-глинистые формы) могут быть состояние литейной формы, составы формовочных и стержневых смесей, конструкция отливки, марка выплавляемого сплава и условия его плавки, температура заливки металла и условия охлаждения отливки в форме. Для того, чтобы не нарушить производственный цикл необходимо оперативно выяснять причины образования литейных дефектов и вносить необходимые технологические коррективы. Современный подход к разработке технологического процесса получения качественных отливок основан на интенсивном использовании компьютерной техники и инновационных технологий. Для реализации такого подхода в работе использована СКМ ЛП LVMF low, которая позволяет провести анализ влияния множества технологических факторов на качество литья за короткий промежуток времени

ивыявить некоторые механизмы их образования,

[2]. Цель данной работы – изучение температурно-фазовых полей в отливке на этапе затвердевания, моделирование процессов образования усадочных дефектов в металле, установление закономерностей образования пористости и рыхлоты посредством LVM Flow,

разработка оптимальных способов борьбы с пористостью.

Для достижения данной цели поставлены следующие задачи: 1) построение в СADсистеме объемной 3-d модели корпусной отливки способом литья в ПГФ;2)построение сетки конечных разностей с применением LVMFlow ;3) изучение динамики развития затвердевания и выявление мест залегания дефектов усадочной природы посредством моделирования;4) по результатам анализа разработать технологические рекомендации по совершенствованию технологии изготовления отливки и исключения выявленных

усадочных дефектов |

|

|

Анализ |

протекания |

процессов |

затвердевания в прибыльной и подприбыльной

частях, |

детали «корпус запирающего винта» |

|

(рис. 1), |

материал изготовления детали – 35ХМЛ |

|

ГОСТ |

977-88, |

выпускается в серийном |

производстве в филиале ФГУП «ГКНПЦ ИМ. М.В. Хруничева» и имеет массу 36 кг, осуществляли с применением системы LVM Flow. Отливку выбрали для исследований в связи с тем, что во время механической обработки проявляется брак в виде усадочной пористости. Формировалась 3-d модель отливки вместе с ЛПС в Soliworks 2013, 3-d-модели литниковой системы, прибылей и стержня. Затем они были конвертируемы в необходимый формат LVM Flow, рисунок 2. При моделировании процессов затвердевания отливки задавались следующие начальные условия: температура заливки – 1620 °С, в качестве формовочной и стержневой смеси использовалась жидкостекольная смесь ФС ПСС с начальной температурой 20 °С, формовка – ручная, в двух горизонтальных полуформах по разъему, расчет велся при размере ячейки 7,00 мм, граничные условия – излучение в среду с температурой 20 °С кроме верхней плоскости формы, вид литья – гравитационное (заливка из ковша или печи), время заливки расплава в форму

– 12 с.

6

Рис. 1. Деталь «корпус запирающего винта»

Рис. 2. 3-d модель отливки с ЛПС

В конструкции отливки можно выделить один массивный пояс, в месте его сопряжения с основной стенкой наблюдается два тепловых узла и чтобы избежать возникновения усадочных дефектов необходимо установить прибыли. Моделирование процесса затвердевания подтверждает наличие тепловых узлов и визуализирует местоположение усадочных дефектов в отливке. В отливке проявляются недопустимые усадочные дефекты в виде закрытой и открытых усадочных раковин и микропористости, что подтверждает информацию о браке. Рассмотрим причины, влияющие на образование дефектов. Как видно из рисунка 3, закрытая усадочная раковина располагается над стержнем, под прибылью. Значение усадки для данного расчетного узла достигает 35 %, что является недопустимым, так как в этом месте происходит соединение детали и она испытывает напряжения, рисунок 3. На рисунке 4 показано развитие процесса затвердевания за определенные промежутки времени

а) б)

Рис. 3. Распределение усадки(а) и пористости (б) в теле отливки

Рис. 4. Этапы затвердевания отливки, для каждого этапа приведено время затвердевания и количество жидкой фазы, %

О характере развития процесса затвердевания металла в отливке (считается, что гидродинамические процессы к этому моменту

полностью завершены) можно судить по цветовой шкале рисунка 4. Исходя из этого можно сделать вывод, что затвердевание развивается в соответствии с законом х= К· 0,5 . На основе анализа результатов численного моделирования процесса затвердевания и распределения жидкого металла в сечении отливки (где были установлены виртуальные температурные датчики) построены кинетические зависимости жидкого, двухфазного и твердого металла от времени в прибыли, отливке и на границе прибыль-отливка ( рисунок 5).

Рис. 5. Изменение доли жидкого, двухфазного и твердого металла в отливке

Анализируя графики для датчиков № 1, 2, 4, видно, что металл в точке 3, соответствующей месту под стержнем затвердевает быстрее, чем в точках 1 и 2, а расплав в точке 1, находящейся в прибыли затвердевает наиболее медленно. Таким образом, для данного теплового узла соблюдается принцип направленного затвердевания, то есть затвердевание происходит снизу вверх, что соответствует условию получения плотной структуры. Из анализа кривых охлаждения для точек 4, 5, 6 и 7 (рисунок 5) можно сделать вывод об отсутствии направленности затвердевания в данном термическом узле снизу вверх из-за того, что металл в точке 5 остывает намного интенсивнее, чем во всем остальных точках рассматриваемого узла (точки 4, 6 и 7). Следствием такого распределения температур является разрыв питания в подприбыльной области во время затвердевания расплава, то есть металл в нижней части прибыли затвердевает быстрее, чем под прибылью и в ее верхней части. В результате прекращения питания на одном из этапов затвердевания под прибылью образуется закрытая усадочная раковина. Таким образом, установлено, что возможной причиной образования усадочных дефектов в отливке является нарушение принципа направленного затвердевания из-за преждевременного затвердевания металла в прибыли и нарушения питания отливки. Ставилась задача – установить влияние (на уровне) прогноза ширины двухфазной зоны затвердевающего металла на образование пористости. Для ее решения использовали модель предложенную Тихомировым М.Д., предполагающую наличие в интервале затвердевания трех критических точек, соответствующих доле : жидкого металла в начале линейной усадки Кв, при прекращении гравитационного течения Кп и при полном перекрытии междендридных каналов Кн. В программе LVMFlow им соответствует «порог

7

текучести» и |

« |

порог |

протекания». |

Было |

|

Литература |

|

|

||||

проведено |

численное |

моделирование |

1.Воронин Ю.Ф. Атлас литейных |

|||||||||

затвердевания металла в двухфазной зоне по двум |

дефектов. Черные сплавы / Ю.Ф. Воронин, В.А. |

|||||||||||

вариантам, 1- порог текучести 70, протекания 30, |

Камаев. – М.: Машиностроение – 1, – 2005. – 328 |

|||||||||||

2-й порог текучести 70, порог протекания до 70, |

с. |

|

|

|

|

|||||||

что позволило оценить глубину усадочной |

2.Сушко Т.И. Исследование влияния |

|||||||||||

раковины и величину усадки в трех точках по оси |

технологических |

факторов |

на |

получение |

||||||||

прибыли. Глубина раковины, |

проникающей |

в |

качественных |

отливок |

с |

экзотермическим |

||||||

тело отливки, |

уменьшается |

при |

переходе |

от |

обогревом посредством |

CKM |

LVM Flow/ |

|||||

порога протекания 30 до 70, что связано с |

Материалы IX Международной конференции 17- |

|||||||||||

сужением в двухфазном металле зоны между |

25 November 2013, том 44, “Технологии”, София, |

|||||||||||

порогом протекания и порогом текучести до нуля. |

“Бял Град-БГ”, ООД 2013, с. 12-17. |

|

||||||||||

Это доказывает, что усадочная раковина и |

|

|

|

|

|

|||||||

микропористость образуется в области жидко- |

|

|

|

|

|

|||||||

тведрого металла и в области твердо-жидкого. |

|

|

|

|

|

|||||||

При этом увеличивается область вероятного |

|

|

|

|

|

|||||||

образования микропористости, т.е. в интервале |

|

|

|

|

|

|||||||

солидус-ликвидус. |

Уменьшение |

|

размеров |

|

|

|

|

|

||||

раковины сопровождается увеличением размеров |

|

|

|

|

|

|||||||

пористости, полностью от которой можно |

|

|

|

|

|

|||||||

избавиться только при замене смеси, например с |

|

|

|

|

|

|||||||

ЖСС на хромомагнезитовую, а избавиться от |

|

|

|

|

|

|||||||

усадочных |

дефектов |

можно |

вследствие |

|

|

|

|

|

||||

применения другой схемы питания отливки, например в случае экзотермического обогрева, рисунки6(а,б)., таблица 1.

а)

б)

Рис. 6. Распределение усадки и пористости в отливке, усадка в теле отливки отсутствует, пористость минимальна.

8

УДК 621.9.025

ВИЗУАЛИЗАЦИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ ПРИ ПОМОЩИ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ С ДОПОЛНЕННОЙ РЕАЛЬНОСТЬЮ

Соискатель кафедры АОМП Трифонов Г.И. Руководитель: д-р техн. наук, профессор С. Ю. Жачкин

Для |

удаления |

части |

обрабатываемой |

||

поверхности |

или |

изменения |

|

ее |

формы |

используют режущий |

инструмент. |

К |

такому |

||

инструменту относятся сверла, плашки, метчики, резцы и т. д., которые необходимы как для работы промышленного оборудования, так в быту. Каждый вид режущего инструмента имеет свое назначение и сферу применения, а выбирать нужный в той или иной ситуации стоит в зависимости от его основных свойств и возможностей.

Под изнашиванием режущего инструмента, а конкретно резцов, понимается разрушение его контактных поверхностей в результате трения стружки о переднюю поверхность резца и его задних поверхностей о заготовку.

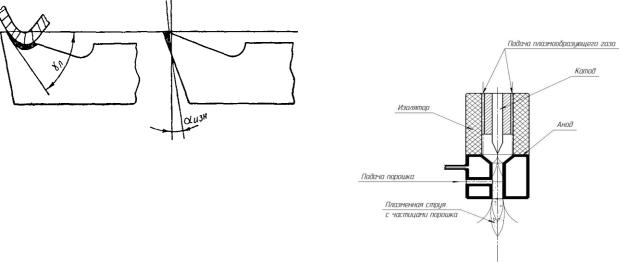

На рис.1 показаны изменения углов резца в зависимости от его износа.

Рис.1. Изменения углов резца в зависимости от его износа

Изменение переднего углаγn вследствие образования лунки на передней поверхности резца у режущей кромки и изменение заднего угла αизмиз-за износа задней поверхности. Передний угол в процессе резания постоянно увеличивается, а задний угол уменьшается, увеличивая площадь поверхности контакта резца с поверхностью резания.

Физические процессы, протекающие при изнашивании инструмента, аналогичны трению и изнашиванию трущихся пар, но они происходят обычно при очень большом давлении, больших скоростях и высокой температуре. Трущиеся поверхности при этом беспрерывно обновляются.

Износ режущего инструмента по своему характеру отличается от изнашивания деталей машин, так как зона резания, в которой находится инструмент, обуславливается высокой химической чистотой трущихся поверхностей, а также высокими давлением и температурой в зоне соприкосновения.

Процесс износа инструмента, при технологическом резании металлов, включает в себя абразивный, диффузионный и адгезионный виды

разрушения рабочей кромки. Влияние каждого из видов износа зависит от характерных свойств материала инструмента, заготовки, а также условий обработки, одним из которых является скорость резания.

При анализе технологии улучшения характеристик режущего инструмента, технология плазменного напыления оказалась наиболее перспективна, менее энергоёмка и относительно недорогой технологией нанесения покрытий. Изучение данной технологии позволят получить высококачественные покрытия с повышенными эксплуатационными показателями, что позволит увеличить ресурс как режущего инструмента, так и механизма в целом, с возможностью более рационально, применять дорогостоящие материалы[1]. На рис. 2 показан схема наносимого плазменного покрытия.

Рис.2. Схема наносимого плазменного покрытия

Известны случаи, которые в полной мере описывают преимущества плазменного напыления перед остальными способами улучшения характеристик режущего инструмента.

Так, например, новое оборудование и инструмент позволили изготавливать винты ШВП, представленной на рис.3, с качеством поверхности Ra 0,4 мкм, твердостью 42-46 HRC, при твердости свыше 46 HRC. Но режущий инструмент не обеспечит возможным протекания процесса резания, что приведет к строгому ограничению по твердости. Так же большой долей обрабатываемых на предприятии материалов является нержавейка, алюминий и его сплавы. Встает вопрос о переходе на отечественный инструмент, относительно

9

недорогой и оптимальный из быстрорежущих сталей[2].

Рис.3. Шарико-винтовая передача Также известен другой случай, случившийся

на одном из производств, где встал вопрос о возможности применения плазменного напыления.

В процессе освоения шарико-винтовой передачи возникла техническая проблема. Материал винта сталь 03Х11Н10М2, максимально возможная твердость, у которой, после термической обработки, 42…46 HRC. Технология предусматривает термообработку, после чего спец-резцом нарезается винтовая канавка с чистотой поверхности Ra 0,4, но не достигается необходимая твердость 62…65 HRC. Данная марка стали предусматривает упрочнение поверхности азотированием, что позволяет достичь заданной твердости. После азотирования на пробной партии винтов было выявлено значительно ухудшение качества поверхности (шероховатости Ra 1,6). Твердость вала составляла 67…69 HRC при твердости шарика 62…65 HRC. Так же в процессе азотирования наблюдался отпуск, что обусловлено технологией, где процесс протекает при 500°С. В итоге был получен вал с мягкой сердцевиной и твердой коркой. Все это повлияло и на усталостную прочность винта. Несоответствие заложенной в КД качества поверхности и микротвердости привело к заеданию механизма при работе, ухудшение плавности хода. По причине неровностей на поверхности и превышения твердости, наблюдался повышенный износ шариков и локальные вырывы металла с поверхности, что категорически не допустимо в ШВП [3].

Плазменное напыление применимо к режущему инструменту позволит:

-повысить стойкость инструмента;

-повысить температурную стойкость;

-расширение диапазона применения.

Все эти факторы, позволяют, применяя различные напыления достигать требуемых характеристик режущего инструмента.

Для выбора материала напыления как для инструмента, так и для поверхностей изготавливаемых деталей, возможно использование следующего подбора материала по функциональному назначению покрытий, приведенного в таблице. [4].

Материал покрытий |

Характеристика |

|

|

|

|

поверхностного |

слоя, |

|

|

улучшаемая нанесением |

|

|

|

покрытий |

|

|

|

|

|

Al2O3, Al-Ni, Cr-B-Ni- |

Износостойкость |

|

|

Si, Ni-Ti, Mo, Cr2O3, |

|

|

|

Cr, WC, MgAl2O4 |

|

|

|

|

|

||

Al, Al2O3,Cr, Ti, Zn, |

Коррозионная стойкость |

||

Cr2O3, Al2O3-TiO2 |

|

|

|

|

|

|

|

Al2O3,ZrO2, |

Al-Ni, |

Термостойкость |

|

Mo, ZnB, MgAl2O4 |

|

|

|

|

|

||

ZrO2, WC-CO, TiC, |

Эрозионная стойкость |

||

Cr2O3, Cr-B-Ni |

|

|

|

|

|

|

|

W, Mo, WC, Cr-Ni, |

Жаропрочность |

|

|

MoSi2, MgAl2O4 |

|

|

|

|

|

|

|

Al-Ni, Ti-Ni, Al2O3, |

Антисхватывание |

|

|

ZrO2 |

|

подвижных узлов |

|

|

|

|

|

Al2O3,NiSi2, |

Al-Ni, |

Теплоизоляция |

|

ZrO2 |

|

|

|

|

|

|

|

Al2O3, BaTiO3, |

SiO2, |

Электроизоляция |

|

MgOAl2O3 |

|

|

|

|

|

|

|

Mo, Ti-Ni, Al, Ni |

|

Герметичность |

|

|

|

соединений |

|

|

|

|

|

Затронутая научная тема по нанесению плазменных покрытий на режущий инструмент с целью повышения его износостойкости, весьма сложна для понимания как будущим специалистам в данной сфере, так и инженерам, сталкивающимся сданным вопросом.

Современная концепция высшего профессионального образования требует качественной подготовки специалистов инженеров, соответствовавших новым требованиям, предъявляемым к современной профессиональной деятельности. Для повышения профессиональной компетенции будущих специалистов необходимо реализовать главные идеи реформирования высшего образования, одним из направлений которого, является внедрение в образовательный процесс информационных технологий.

Будущие специалисты должны видеть и понимать практическую значимость изучаемого материала для своей профессиональной деятельности в последующем, работая с информационными системами, формируя качества и углубляя знания по дисциплине, необходимые при работе на производстве, учиться понимать информационную культуру, все это должно осуществляться с высокой степенью наглядности и информатизации[5].

Все чаще мы слышим такие слова, как трехмерная графика, виртуальная реальность, смысл

10

которых уже понятен многим.Исследуя современный рынок труда, студенты и квалифицированные инженеры могут видеть, что знания в области трехмерного моделирования и графики являются востребованными у работодателей, в частности в машиностроительной и аэрокосмической отраслях.

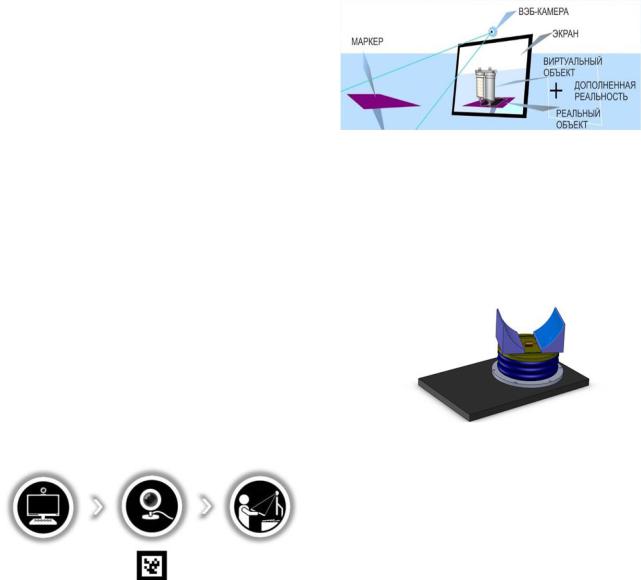

На сегодняшний день создано и доступно в общем пользовании обширное количество разнообразных программ по 3Dмоделированию[6].В связи с этим предлагается применять в процессе обучения и освоения сложных научных и производственных материалов технологию дополненной реальности. Она позволяет визуализировать предлагаемые для обучения технологии и конструкции, в частности режущий инструмент. Это позволит в значительной мере снизить номенклатуру наглядных средств обучения и существенно обогатить подачу учебного материала.

Был разработан программный комплекс с применением технологии дополненной реальности со следующей схемой работы: к цифровой камере подносят маркер с информацией о той или иной конструкции, полученный видеосигнал отправляется на компьютер, который обрабатывается и дополняется трехмерным виртуальным изображением. Схема работы программного комплекса с дополненной реальностью представлен на рис.4.

Рис.4. Схема работы программного комплекса с дополненной реальностью

Данную программную разработку возможно использовать для всех видов технических наук. Помимо обучающей функции дополненная реальность может послужить для любого производства неотъемлемой частью при разработке и визуальном понимании выпускаемого продукта.

Возможность данного программного продукта производить чтение с запрограммированных маркеров с 3D-моделями даёт перспективу в выпуске целых сборники и каталогов по любой технической продукции и тем самым поднимать производство совершенно на иной уровень развития. Принцип работы по воспроизведению и изучению 3D-модели продукта или механизма на экране персонального компьютера с помощью маркера, вэб-камеры и представлен на рис.5.

Рис.5. Принцип работы программного продукта с дополненной реальностью

Разработанная программа предназначена для обучения и представления технической составляющей режущих инструментов, машиностроительных и авиационных механизмов. Так, например, первый пробный запуск данной программы был осуществлен с 3D-модель сконструированного буксировщика [7].На рис. 6 представлена визуализация 3D-модели буксира.

Рис.6. Визуализация 3D-модели буксира Программа позволяет усовершенствовать

процесс понимания конструкций и механизмов, в частности режущего инструмента с нанесенным покрытие. Она была разработана в интегрированной среде разработки приложений Unity 3D и может выполняться на персональных компьютерах типа Pentium-150 и выше под управлением 64-битной операционной системы семейства Windows.

Перспективы данного программного продукта следующие:

1)Выход на новый уровень обучения будущих инженеров различных специальностей.

2)Внедрение программы во все виды производства для повышения инструкций по эксплуатации и использования готовых продуктов.

3)Повышение интереса к Российскому

производству у иностранных инвесторов. На основе вышесказанного можно сделать

вывод. На данный момент плазменное напыление - это прогрессивный метод и его целесообразно использовать для развития предприятия. Применение этой технологии не только к деталям, но и к режущему инструменту позволит сократить расходы на приобретение дорогостоящего специнструмента, а также использовать менее дорогостоящие материалы. А для лучшего восприятия и понимания вопроса о режущих инструментах и наносимых на него покрытий стоит использовать программный комплекс с дополненной реальностью, который в полной мере охватит визуальную, схематичную и составную часть вопроса.

11

УДК 541. 183

ВЛИЯНИЕ КИСЛОТНОЙ АКТИВАЦИИ АЛЮМОГЕЛЯ НА СОРБЦИЮ АММИАКА

Студент группы НГД-132 Иванова Д.Э. Студент группы НГД-131 Лапунина Т.В.

Руководитель: канд. хим. наук, доцент В.П. Горшунова

Изучено влияние кислотного модифицирования алюмогеля на поглощение аммиака. Разработаны оптимальные условия процесса. Экспериментальные результаты по адсорбции подтверждены электрохимическими методами исследования

Аммиак, как известно, относится к аварийно химически опасным веществам. В связи с тем, что он на сегодняшний день является практически основным хладагентом холодильных установок, используемых на больших и малых пищевых предприятиях, то проблема улавливания его в вентиляционных выбросах является достаточно актуальной. Для поглощения аммиака используют сорбенты – пористые материалы с высокоразвитой поверхностью. Одним из таких материалов является алюмогель.

Алюмогель в зависимости от предварительной обработки может быть кислым, щелочным и нейтральным. Так как аммиак проявляет основный характер и может вступать во взаимодействие с поверхностными кислотными центрами, поэтому, чтобы увеличить поглотительную способность алюмогеля, его надо перевести в кислую форму.

Целью работы явилось исследование влияния кислотной активации алюмогеля на поглотительные свойства по отношению к аммиаку и выявление оптимальных условий обработки сорбента.

Для выяснения природы |

активного оксида |

|

алюминия, |

используемого |

нами в процессе |

исследования, |

проводили |

гетерогенное |

потенциометрическое титрование водной суспензии [1]. Измерение рН осуществляли с помощью

прибора Мультьтитест |

|

ИПА – 301. На рис.1 |

||||

показаны |

результаты |

потенциометрического |

||||

титрования исходного алюмогеля. |

|

|

||||

|

|

|

рН |

|

|

|

|

|

|

14 |

|

|

|

|

|

|

12 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

8 |

|

|

|

|

|

|

6 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

0 |

|

|

|

-30 |

-20 |

-10 |

0 |

10 |

20 |

30 |

|

|

HCl |

мл |

|

КОН |

|

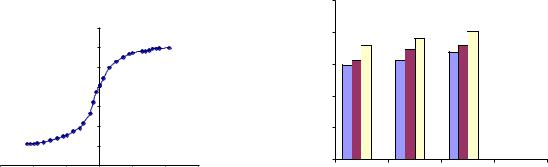

Рис.1. Кривая потенциометрического титрования водной суспензии исходного алюмогеля

По графику определили изоэлектрическую точку (ИЭТ) поверхности оксида. Она равна 8,2, что свидетельствует о том, что на поверхности алюмогеля преобладают центры с основным характером. Чтобы увеличить поглощение аммиака активным оксидом алюминия, необходимо увеличить на поверхности сорбента количество кислотных групп. Этого можно достигнуть

пропиткой сорбента соляной кислотой. |

|

||

Использовали |

растворы |

HCl |

разной |

концентрации: 0,01 н, 0,1н., 1н., 2 н. Сорбент

пропитывали раствором кислоты в течение |

1 час, |

|

3 часов, 6 часов. Далее |

промывали его на фильтре |

|

истиллированной водой |

до нейтральной |

среды |

(рН=7) , после чего высушивали при температуре 120 – 130 оС до постоянной массы. Адсорбцию паров аммиака изучали гравиметрическим методом в статических условиях [2]. Для этого помещали 1 г сорбента в бюкс и выдерживали в эксикаторе в атмосфере аммиака с объемной концентрацией 100 мг/м3 (5 ПДК) в течение 24 часов при комнатной температуре. Среду аммиака с заданной объемной концентрацией готовили, используя данные справочника [3].

Результаты представлены на рис.2 .Из диаграммы видно, что адсорбция аммиака возрастает с увеличением концентрации кислоты и времени обработки.

а, мг/ г

200

160

120

80

40

0

1

2 |

3 |

4 |

|

С HCl, н |

|

Рис. 2. Адсорбция аммиака в зависимости от способа обработка алюмогеля в растворах соляной кислоты: левый столбик – 0,01 н раствор; средний – 0,1 н раствор; правый

12

– 1 н раствор. 1 |

- в течение 1 часа; 2 – в течение |

3 |

|

часов; |

3 – в течение |

6 часов |

|

Чтобы выбрать подходящую концентрацию кислоты для пропитки сорбента, сняли зависимость адсорбции аммиака от концентрации кислоты при пропитке в течение 6 часов (рис.3). Анализ кривой показывает, что наибольшая адсорбция аммиака наблюдается после обработки сорбента 0,5 н. раствором соляной кислоты.

Для этой концентрации раствора HCl провели кинетические исследования зависимости адсорбции аммиака от времени пропитки [4], на основании

чего заключили, что насыщение сорбента |

0,5 н |

|

раствором происходит практически за |

6 |

часов. |

а, мг / г

200

160

120

80

40

0

0 |

0,5 |

1 |

1,5 |

2 |

2,5 |

Концентрация HCl, н

Рис. 3. Зависимость адсорбции аммиака от концентрации HCl (время импрегнирования

6 часов)

Таким образом, установлено, что наилучшие условия поглощения аммиака алюмогелем выполняются после обработки сорбента 0,5 н HCl в течение 6 часов.

|

|

|

pH |

|

|

|

|

|

14 |

|

|

|

|

|

12 |

|

|

|

|

|

10 |

|

|

|

|

|

|

|

Ряд1 |

|

|

|

8 |

|

Ряд2 |

|

|

|

|

|

|

|

|

|

|

|

Ряд3 |

|

|

|

6 |

|

Ряд4 |

|

|

|

4 |

|

|

|

|

|

2 |

|

|

|

|

|

0 |

|

|

-30 |

-20 |

-10 |

0 |

10 |

20 |

|

HCl |

|

мл |

|

KOH |

Рис. 4 . Объединенный график потенциометрических кривых исследуемых суспензий алюмогеля:

ряд 1 – исходный алюмогель; ряд 2 – обработка 0,1 н раствором HCl; ряд 3 – обработка 0,5 н раствором HCl; ряд 4 – обработка 1 н раствором HCl

Далее было исследовано состояние поверхности алюмогеля, полученного в результате пропитки растворами HCl, с привлечением электрохимического метода – гетерогенного потенциометрического титрования.

рН

10

8

6

4

2

0

0 |

0,5 |

1 |

1,5 |

2 |

2,5 |

концентрация HCl

Рис. 5. Функциональная зависимость изоэлектрических (ИЭТ) точек суспензий алюмогеля от концентрации соляной кислоты

Результаты опытов приведены на рис. 4. На основании этого графика построили зависимость значений рН, соответствующих изоэлектрическим точкам, от концентрации соляной кислоты (рис. 5).

Проанализировав данные электрохимических исследований (рис. 4 и рис.5) , можно заключить, что они полностью согласуются с результатами исследования адсорбции (рис. 2, 3) Кроме того, удалось уточнить концентрацию кислоты, выше которой адсорбция не возрастает (рис.5), т.е. концентрация активных кислотных центров на поверхности сорбента увеличивается лишь до концентрации раствора HCl, равной 0,5 н .

Таким образом, на основании результатов данного исследования можно утверждать, что кислотное активирование алюмогеля приводит к возрастанию поглощения аммиака за счет увеличения на его поверхности кислотных центров.

Литература

1.А.Н. Чеботарев. Кислотно-основные свойства оксидов алюминия различных типов [Текст] / Чеботарев А.Н., Щербакова Т.М, Курта Е.Н., Трущ Е.В. // Вестник Одесск. Нац. ун-та, т. 11, № 2, 2006.-С.112-119.

2.Кельцев Н.В. Основы адсорбционной техники [Текст]: монография / Н.В. Кельцев.– М.: Химия. – 1981, 592 с.

3.Рабинович В.А. Краткий химический справочник [Текст]: / В.А. Рабинович, З.Я. Хавин. – С.- Пб.: Химия.- 1997, 392 с.

4.Горшунова В.П. Влияние кислотной обработки активного оксида алюминия на его поглотительные свойства [Текст] / Горшунова В.П., Иванова Д.Э. // Матлы Межд. н.-пр. конф. студентов, аспирантов и молодых ученых Фундаментальные и прикладные исследования в области химии и экологии.- 2015.- Курск, КЮЗ гос. ун-т, С.214-216.

13

УДК 538.9

ВЛИЯНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА ЭЛЕКТРОТРАНСПОРТНЫЕ СВОЙСТВА ТОНКОПЛЕНОЧНЫХ МАТЕРИАЛОВ In2O3, ZnO

И МНОГОСЛОЙНОЙ СТРУКТУРЫ (In2O3/ZnO)83

Аспирант кафедры ФТТ Жилова О.В. Руководитель: д-р физ.-мат. наук, профессор А.В. Ситников

В работе исследовано влияние термической обработки на механизмы электропереноса в пленках ZnO, In2O3 и многослойной структуре (In2O3/ZnO)83, полученных методом ионно-лучевого распыления. Показано, что в образцах In2O3 и (In2O3/ZnO)83 реализуется механизм слабой локализации электронов

Введение

Процессы электропереноса в широкозонных оксидных полупроводниках ZnO и In2O3 подробно изучены в многочисленных работах [1-3]. Причиной пристального интереса к проводимости данных оксидных соединений является использование их в качестве активной среды в резистивных газовых датчиках. Однако, несмотря на многолетние исследования процессов электронного транспорта в оксидах ZnO и In2O3, всеобъемлющего описания механизмов переноса заряда в данных соединениях не существует. Это связано с большим числом одновременно реализуемых процессов электропереноса в материале.

Для практического применения оксидов ZnO и In2O3 важно получить структуру с возможно большим вкладом в процесс проводимости мелких электронных состояний связанных с адсорбцией различных газов. Газы адсорбируются на поверхности образцов и по границам раздела кристаллитов оксидов. По этой причине наиболее перспективно в плане применения выглядят нанокристаллические тонкопленочные образцы.

Исходя из приведенных выше представлений, целью данной работы является изучение механизмов электропереноса в гомогенных ZnO, In2O3 и многослойных (In2O3/ZnO)83 пленках, полученных методом ионно-лучевого распыления и влияние на проводимость тер-мической обработки образцов.

Образцы и методика эксперимента

Исследуемые образцы были синтезированы методом ионно-лучевого распыления [4]. Использовались мишени состава In2O3 и ZnO, полученные по керамической технологии. Между мишенью и подложкодержателем устанавливался V-образный экран, что позволяло плавно изменять толщину пленки, полученной в одном технологическом цикле. При получении пленок (In2O3/ZnO)83 распылялись независимо две мишени, и подложка при вращении занимала позицию осаждения одной из фаз многослойной структуры. За время напыления были проведены 83 цикла напыления бислоев (In2O3/ZnO). Применение данной технологии позволило получить пленки In2O3 и ZnO толщиной, меняющейся от 0,03 мкм до 0,12 мкм и многослойную пленку (In2O3/ZnO)83, в которой эффективная толщина слов

варьировалась от 0,43 нм до 1,68 нм для In2O3 и от

0,57 нм до 1,56 нм для ZnO.

Температурные зависимости сопротивления

(R) измерялись на пленках методом вольтметраамперметра на постоянном токе в гелиевом криостате. Величина сопротивления и температуры автоматически фиксировалась на ПК с использованием оригинальной программы.

Отжиги образцов проводились в вакууме при давлении не выше 1∙10-5 Торр.

Результаты и их обсуждения

Для определения механизмов проводимости в исследуемых образцах были измерены температурные зависимости сопротивления пленок в исходном состоянии и подвергнутых термической обработке.

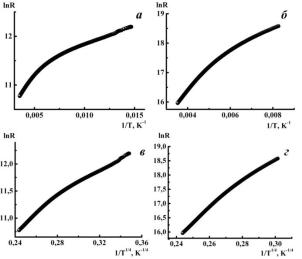

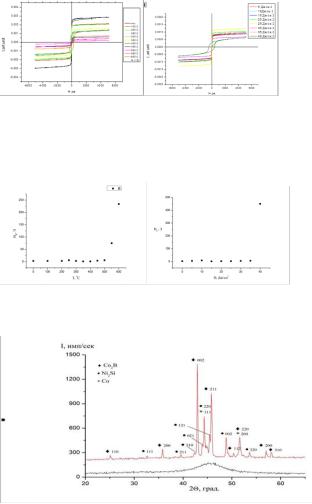

Рис.1. Температурные зависимости сопротивления пленок ZnO различных толщин: а, в – толщина 0,066 мкм в исходном состоянии, б, г – толщина 0,125 мкм после термической обработки 748 К в течение 30 мин

На рис. 1 представлены температурные зависимости сопротивления R(T) для пленок ZnO различной толщины в исходном состоянии и после термической обработки. Во всем температурном диапазоне 77-300 К наблюдается монотонное уменьшение проводимости с понижением температуры. Это обычное поведение R(T) полупроводниковых пленок. Если проводимость определяется термоактивированными переходами носителей заряда в зону проводимости, то зависимость должна иметь линейный характер в координатах lnR от 1/T.

14

Как мы видим из графиков рисунка 1(а, б), такого поведения не наблюдается во всем температурном диапазоне. Возможно, в данном температурном интервале реализуются как минимум два термоактивированных процесса электронного переноса, имеющие различные энергии активации.

Возможен также случай, когда процесс термоактивированной проводимости реализуется в высокотемпературной области (Ea = 0,023 эВ в исходном состоянии и Ea = 0,15 эВ – после термической обработки), а в низкотемпературной проводимость осуществляется путем туннелирования электрона между дефектами из одного локализованного состояния в другое. Тогда в зависимости от соотношения энергии kT и ширины энергетического распределения локализованных состояний возможны либо прыжки с переменной длиной прыжка (зависимость в координатах lnR от 1/T1/4), либо неупругое резонансное туннелирование между ближайшими соседями(зависимость в координатах lnR от 1/T1/2). Анализ зависимостей R(T) в данных координатах для пленок ZnO (рис.1в, г) выявил температурный диапазон

77-125 K, где хорошо выполняется зависимость lnR

~ 1/T1/4 .

Иные зависимости R(T) наблюдаются для пленок In2O3 и (In2O3/ZnO)83 (рис. 2). Здесь имеются температурные интервалы, где сопротивление повышается с увеличением температуры. Такие зависимости свойственны для вырожденных полупроводников. В низкотемпературном интервале, как правило, зависимость R(T) полупроводниковая. Обнаружено, что низких температурах выполняется зависимость R(T) ~ lnТ.

Рис.2. Температурные зависимости сопротивления пленок а – In2O3 толщиной 0,11 мкм; б – (In2O3/ZnO)83 толщиной

0,28 мкм;

1 – в исходном состоянии; 2 – после термической обработки 748 К в течение 30 минут; 3 – после термической обработки 873 К в течение 30 минут

Такие зависимости можно объяснить тем, что в вырожденных полупроводниках, когда длины неупругого рассеивания электронов больше расстояния между упругими столкновениями носителя заряда, наблюдается эффект слабой локализации электронов [5]. В тонких пленках могут реализоваться трех- и двухмерные случаи состояния электронного газа. Изменение проводимости ∆σ (квантовая по-

правка) при слабой локализации при этом следует законам:

3D:

(1)

2D:

(2)

где τφ и τ – времена релаксации для упругого и неупругого рассеяния электронов, l – длина свободного пробега электрона, Lφ – длины неупругого взаимодействия электрона.

Согласно выражениям (1) и (2) изменение проводимости при эффекте слабой локализации для двухмерного случая пропорционально lnLφ, а так как Lφ~ TS (S – показатель степени), то ln∆σ ~ T. Поэтому на пленках квантовая поправка всегда проявляется в виде специфической зависимости ∆R ~ lnТ. Критерием перехода от 3D к 2D конфигурации является условие h ≈ Lφ. Кроме того, при приложении магнитного поля слабая локализация электронов проводимости снимается. Как следствие, в образцах наблюдается отрицательный магниторезистивный эффект.

Заключение

Проведенные исследования показали, что в пленках ZnO, полученных ионно-лучевым распылением, температурные зависимости сопротивления в интервале температур 77-293 К можно описать двумя механизмами электропереноса. В области низких температур реализуется прыжковый механизм проводимости. В области температур, близких к комнатной, — термоактивированная проводимость с мелких электронных уровней. В пленках In2O3 и (In2O3/ZnO)83 выявлена слабая электронная локализация.

Литература

1.King P. D. C. Conductivity in transparent oxide semiconductors / P. D. King, T. D. Veal // Journal of Physics: Condensed Matter. – 2011. – V. 23. – P. 17.

2.Zhu Y. Transparent and conductive indium doped cadmium oxide thin films prepared by pulsed filtered cathodic arc deposition / Y Zhu, RJ Mendelsberg, J Zhu, J Han, A Anders // Applied Surface Science. – 2013. – V. 265. - P. 738-744.

3.Ilican S. Electrical Conductivity, Optical and Structural Properties of Indium-Doped ZnO Nanofiber Thin Film Deposited by Spray Pyrolysis Method / S. Ilican, Y.Caglar, M. Caglar, F. Yakuphanoglu // Physica

E:Low-Dimensional Systems and Nanostructures. – V. 35. - P. 131-138.

4.Kalinin Yu.E. Electrical properties and giant magnetoresistance of CoFeB-SiO2 amorphous granular composites / Yu.E. Kalinin, A.V. Sitnikov, O.V. Stognei, I.V. Zolotukhin, P.V Neretin // Mat. Scien. and Engin. - 2001. - A304-306. - P. 941-945.

5.Гантмахер В. Ф., Электроны в неупорядоченных средах - Москва, ФИЗМАТЛИТ, 2005.

15

УДК 537.312.8: 538.911

ВЛИЯНИЕ УСЛОВИЙ МАГНЕТРОННОГО НАПЫЛЕНИЯ НА СТРУКТУРУ ЖАРОСТОЙКИХ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ZrO2

Аспирант кафедры ФТТ Филатов М.С. Руководитель: д-р физ.- мат. наук, профессор О.В. Стогней

Методом магнетронного высокочастотного распыления керамической мишени получены наноструктурированные покрытия из стабилизированного диоксида циркония Zr(Y, Hf)O2. Структура получаемых покрытий двухфазная, состоящая из моноклинной и тетрагональной модификаций диоксида. Показано, что парциальное давление кислорода в рабочей камере влияет на соотношение фаз. В частности, увеличение давления кислорода (с 0,23 Па до 0,65 Па) приводит к значительному росту объемной доли моноклинной фазы в напыляемом покрытии (с 15 % до 85 %). Размер зерен в формирующейся наноструктуре чувствителен к количеству кислорода лишь при низких парциальных давлениях (менее 0,35 Па)

Введение

При разработке новых турбин для турбонасосных агрегатов (ТНА) ЖРД, работающих на экологически чистом топливе, возникает необходимость предотвращать окисление материала лопаток турбин, сохранять их прочность при высоких рабочих температурах и, по-возможности, уменьшать значение температуры лопаток турбины, относительно температуры газового потока. В авиационной промышленности для этой цели используются жаростойкие и термозащитные покрытия из стабилизированного диоксида циркония.[1,2]. Перспективным вариантом представляется использование наноструктурированного диоксида циркония в качестве защитного и жаростойкого покрытия лопаток ТНА ЖРД. Во-первых, переход к наноструктурированному покрытию должен привести к улучшению его механических свойств, в частности, твердости и прочности, в соответствии с эмпирическим законом Холла-Петча [3]. Во-вторых, наличие большой объемной доли границ зерен должно привести к уменьшению фононной теплопроводности, что является существенным положительным фактором. Кроме того, наличие стабилизованной высокотемпературной фазы в покрытии должно препятствовать процессам рекристаллизации структуры при высоких температурах.

В данной работе представлены результаты исследования структуры и микротвердости наноструктурированных покрытий из стабилизированного диоксида циркония, полученного в различных технологических условиях.

Образцы и методика эксперимента

Для получения наноструктурированных покрытий ZrO2 использовался метод магнетронного высокочастотного (МВЧ) распыления мишени, изготовленной по керамической технологии. В качестве подложек использовались пластины из чистого никеля (20х7х3 мм), для последующего исследования термоциклических свойств покрытий, и пластины из аморфного стекла (20х10х3 мм) для исследований структуры покрытия. В каждом напылении применялись оба типа подложек, то есть образцы покрытий получались одновременно на стекле и на металле.

Исследование структуры полученных покрытий осуществлялось с помощью дифрактометра

D2 PHASER фирмы BRUKER в Cu K излучении в геометрии съемки Брега - Брентано. Размер кристаллитов определялся по формуле Шеррера [4] с использованием стандартного лицензионного приложения к дифрактометру «Eva», количественное соотношение фаз рассчитывалось с применением лицензионного пакета программ «Topaz». Для рентгеноструктурных исследований преимущественно использовались образцы на стеклянных подложках. Элементный состав полученных покрытий исследовался с помощью электронно-зондового рентгеноспектрального микроанализа на сканирующем рентгеновском микроанализаторе JXA-840.

Определение микротвердости покрытия производилось методом индентирования с помощью микротвердомера ПМТ-3М. Индентирование осуществлялось алмазной пирамидой Кнупа.

Результаты и их обсуждения

На рисунках 1 и 2 изображены рентгенограммы покрытий, полученных с помощью реактивного МВЧ напыления при различном парциальном давлении кислорода (от 0,23 до 0,65 Па) и расстоянии мишень-подложка - 30 мм. При сравнительно низком парциальном давлении кислорода (0,23 Па, рис. 3) преобладающей фазой является тетрагональная фаза, а основные отражения от кристаллографических плоскостей наблюдаются в интервале углов 34 о - 37о (от плоскостей семейств (200) и (002)). При увеличении парциального давления кислорода (0,35 Па и выше) возрастает содержание моноклинной фазы, а также значительно возрастает интенсивность отражений от плоскостей семейства (111) для обеих фаз. Наблюдаемые изменения вида рентгенограмм связаны с концентрацией кислорода в материале. При его недостатке в покрытии преимущественно формируется неравновесная тетрагональная структура. По всей видимости, при недостатке кислорода в решетке ZrO2 происходит образование кислородных вакансий, что приводит к расширению кислородной позиции и способствует созданию устойчивой флюоритовой структуры в широком интервале температур. Иными словами, в этом случае происходит стабилизация высокотемпературной тетрагональной фазы. Недостаток

16

кислорода приводит к тому, что его атомы полностью заполняют лишь, условно говоря, «внешние плоскости» элементарных ячеек диоксида – отсюда и наличие только пиков (200) и (002). Если кислорода в рабочем газе при напылении в избытке – формируется стехиометричное покрытие, содержащее большую объемную долю стабильной, моноклинной фазы и дающее пики от всех кристаллографических плоскостей на рентгенограмме. Очевидно, что рентгенограмма покрытия, нанесенного при большом парциальном давлении кислорода (0.65 Па) и содержащая пики от всех основных плоскостей это рентгенограмма от равновесной и стехиометричной структуры (рис. 2).

|

24000 |

|

|

|

|

- тетрагональная фаза ZrO2 |

||||

|

|

|

|

|

|

|||||

|

22000 |

|

|

|

|

- моноклинная фаза ZrO2 |

|

|||

|

|

|

|

|

|

|

||||

|

20000 |

|

|

|

|

|

|

|

|

|

|

18000 |

|

|

|

|

|

|

|

2) |

|

|

|

|

1) |

|

|

|

|

(0 0 |

|

|

|

16000 |

|

|

|

|

|

|

|

||

|

1) |

|

(11 |

|

|

|

(2 0 0) |

|

|

|

|

|

|

|

|

|

|

||||

|

14000 |

|

(11 1) |

|

|

(20 0) |

|

|||

|

|

|

|

|

|

|||||

ед. |

12000 |

(-11 |

|

|

|

|

|

|

||

отн. |

|

|

|

|

|

|

|

|

|

|

10000 |

|

|

|

|

|

|

O2 0.35 Па |

|||

|

|

|

|

|

|

|

|

|

||

I, |

8000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

6000 |

|

|

|

|

|

|

|

|

|

|

4000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

O2 0.23 Па |

||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

29 |

30 |

31 |

32 |

33 |

34 |

35 |

36 |

37 |

|

|

|

|

|

2q |

|

|

|

|

|

|

|

Рис. 1. Рентгенограммы от пленок ZrO2, по- |

||||||||

лученных в смешанной атмосфере Ar+O2 |

|

|||||||||

|

|

1) |

|

|

|

|

- тетрагональная фаза ZrO2 |

|||

|

|

|

|

|

|

- моноклинная фаза ZrO2 |

||||

|

24000 |

(-1 1 |

|

1 1) |

|

|

||||

|

|

|

|

|

|

|

|

|||

|

22000 |

|

(1 1 1) |

|

|

(002) |

|

|

||

|

|

|

|

(1 |

|

|

(20 0) |

|

||

|

20000 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

18000 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

O2 0.65 Па |

|

16000 |

|

|

|

|

|

|

|||

. |

14000 |

|

|

|

|

|

|

|

|

|

. ед |

|

|

|

|

|

|

|

|

|

|

12000 |

|

|

|

|

|

|

|

|

|

|

отн |

10000 |

|

|

|

|

|

|

|

|

O2 0.53 Па |

|

|

|

|

|

|

|||||

I, |

|

|

|

|

|

|

|

|

|

|

|

8000 |

|

|

|

|

|

|

|

|

|

|

6000 |

|

|

|

|

|

|

|

|

|

|

4000 |

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

|

O2 0.37 Па |

|

|

|

|

|

|

|

|

|

||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

29 |

30 |

31 |

32 |

33 |

34 |

35 |

36 |

37 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

Рис. 2. Рентгенограммы от пленок ZrO2 по- |

||||||||

|

лученных в смешанной атмосфере Ar+O2 |

|||||||||

Парциальное давление кислорода в камере не только влияет на соотношение равновесной (m) и неравновесной (t) фаз, но и на средний размер зерен в этих фазах. Во-первых, увеличение парциального давления кислорода приводит к возрастанию в покрытии объемной доли равновесной моноклинной фазы и снижению метастабильной - тетрагональной, соответственно. По-всей видимости, когда давление

кислорода составляет 0,42 Па и выше, происходит формирование стехиометричного покрытия – для интервала давлений кислорода 0,42 – 0,65 Па соотношение фаз практически не меняется. Во-вторых, независимо от давления кислорода и соотношения между фазами покрытия оказываются наноструктурированными (размер зёрен фаз не превышает 100 нм). Более того, увеличение парциального давления кислорода приводит к уменьшению среднего размера зерна. Этот эффект явно выражен для сравнительно небольших значений давления (0,23, 0,35 Па) и слабо выражен при более высоких давлениях. Предположительно, это может быть связано с тем, что атомы кислорода (осаждаемые из мишени и адсорбирующиеся из газовой фазы), являясь избыточными при высоких давлениях, могут скапливаться на поверхности растущих зерен и выступать в качестве своеобразного барьера для их дальнейшего роста.

Заключение

Метод магнетронного высокочастотного распыления керамических мишеней из диоксида циркония стабилизированного гафнием и иттрием позволяет получать наноструктурированные покрытия со средним размером зерна 20 – 60 нм, представляющие собой смесь двух модификаций диоксида циркония: моноклинной и тетрагональной. Изменение давления рабочего газа в камере при нанесении покрытий, а также изменение парциального давления кислорода, позволяет влиять на объемное соотношение фаз в получаемом материале.

Литература

1.Каблов Е.Н., Мубояджян С.А. Жаростойкие и теплозащитные покрытия для лопаток турбины высокого давления ГТД // ВИАМ. 2012. 206070. С.1720.

2.Ю.А.Тамарин, Е.Б.Качанов Электрон- но-лучевая технология нанесения теплозащитных покрытий // Новые технологические процессы и надежность ГТД – ЦИАМ. 2008. вып. 7. С.144-158.

3.H.W. Song, S.R. Guo, Z.Q. Hu A coherent polycrystal model for the inverse Hall-Petch relation in nanocrystalline materials // Nanostruct. Mater. 1999. v.

11.№ 2. pp. 203−210.

4.Z.E. Sánchez-Hernándeza,b, M.A. Domínguez-Crespoa, A.M. Torres-Huertaa, E. OnofreBustamantea, J. Andraca Adamec, H. DorantesRosalesd Improvement of adhesion and barrier properties of biomedical stainless steel by deposition of YSZ coatings using RF magnetron sputtering // Materials characterization. 2014. v. 91. pp. 50 – 57

17

УДК 537.622.4

ЗАВИСИМОСТЬ МАГНИТНЫХ СВОЙСТВ АМОРФНЫХ СПЛАВОВ FE78P20SI2 И 71 КНСР ОТ ТЕРМИЧЕСКОЙ И ИМПУЛЬСНОЙ ФОТОННОЙ ОБРАБОТОК

Студенты гр. ФМ-121 Косырева А.Н., Рыжкова Г.С. Руководитель: д-р техн. наук, профессор А.Т. Косилов

В работе исследовалась эволюция магнитных свойств аморфных лент в зависимости от режима термической и фотонной обработок

Аморфные сплавы состава (Fе – 78, P – 20, |

Из зависимостей коэрцитивной силы от |

|||

Si – 2 ат. %) и (Co – 71, Fe – 6,2, Ni – 12,8, B – 4,1, |

температуры отжига и дозы облучения для сплава |

|||

Si – 6,4, P – 0,015 S – 0,015, С – 0,05 ат.%) |

Fe78P20Si2, приведенных на рис. 1, видно, что в |

|||

получены методами закалки из жидкого состояния. |

интервале температур 300-400°С и дозах облучения |

|||

Термическую обработку (ТО) проводили в вакууме |

15-20 Дж/см2 наблюдается сильный рост |

|||

10-3 Па при 100, 200, 300, 400, 500, 600°Сс |

коэрцитивной силы (Нс), Это резкое повышение |

|||

выдержкой при каждой температуре в течение 10 |

Нс, по-видимому, является следствием появления |

|||

мин. Фотонную обработку (ФО) сплавов проводили |

кристаллов, являющихся причиной закрепления |

|||

излучением ксеноновых ламп (λ=0,2-1,2 мкм) в |

доменных границ. |

|||

вакууме 10-3 Па при дозе энергии поступающего на |

|

|||

образец излучения |

D=10, 15, 20, |

30, 40 Дж/см2 |

|

|

(время обработки 0,5, 0,75, 1,5, 2 с соответственно) |

|

|||

на установке УОЛ.П-1М. Измерение магнитных |

|

|||

свойств исходных и обработанных образцов |

|

|||

проводили |

с |

помощью |

вибрационного |

|

магнетометра. |

|

|

|

|

а) |

б) |

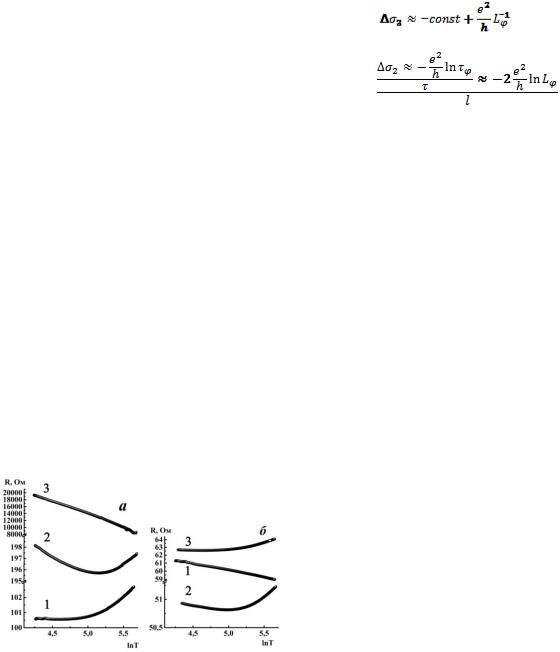

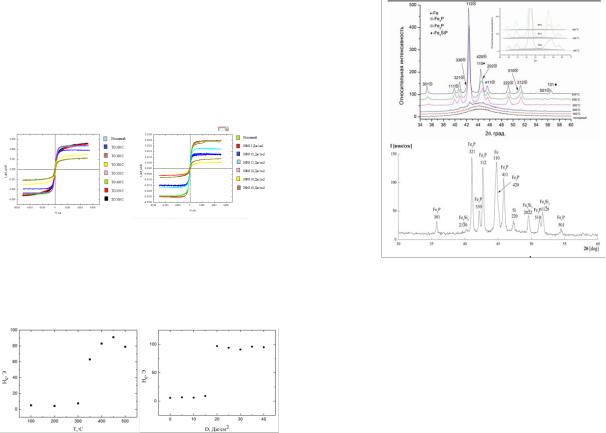

Рис. 1. Петли гистерезиса фольг Fe78P20Si2 прошедших обработку: а) термическая обработка; б) фотонная обработка

Рис. 2. Зависимость коэрцитивной силы сплава Fe78P20Si2от: а) - температуры отжига; б) – дозы облучения

Рис. 3. Рентгеновскиедифрактограммы фольг Fe78P20Si2, прошедших термическую и фотонную обработку

На рис. 3 приведены рентгеновские дифрактограммыфольг Fe78P20Si2, характеризующие последовательность фазовых превращений в процессе ТО и ФО, которые приводят к изменениям магнитных свойств. При максимальной температур отжига (550 °С), структура сплава

представляет собой сочетание фаз Fe3P, |

Fe5SiP, |

|||

Fe2P |

и |

аморфной |

составляющей. |

При |

максимальном значении |

D=40 Дж/см2 |

сплав |

||

сохраняет аморфную матрицу и фазы Fe3P, Fe5SiP и

Fe.

Анализ подобных зависимостей для сплава 71КНСР показал, что значения аналогичных величин, характеристических параметров, составляют 500 - 550°С и 30 – 40 Дж/см2 , соответственно.

18

а) |

б) |

Рис. 4. Петли гистерезиса фольг71КНСР, прошедших обработку: а) термическая обработка; б) фотонная обработка

а) |

б) |

Рис. 5. Зависимость коэрцитивной силы сплава 71КНСР от а) температуры отжига б)дозы облучения

Рис. 6. Рентгеновские дифрактограммы фольг 71КНСР, прошедших термическую обработку

На рис. 6 приведена рентгеновская дифрактограмма фольги 71КНСР, характеризующая последовательность фазовых превращений в процессе ТО, которые приводят к изменениям магнитных свойств.При максимальной температуре отжига (600 °С), структура сплава представляет собой сочетание фаз Ni2Si, Co2B, Co.

Установлено также, что по сравнению с закаленным состоянием, у отожженных и облученных образцов наблюдается уширение петли гистерезиса, и изменение значения намагниченности насыщения.

Литература 1.О.К. Белоусов, Н.А. Палий, В.Т.

Заболотный. К вопросу о максимальной прочности металлов и сплавов в кристаллическом, аморфном и нанокристаллическом состояниях / Металлы, 2011, №1, с.39-

2., С.В. Канныкин, Т.Н. Ильинова, А.В. Боряк, В.В. Вавилова. Кристаллизация и изменение твердости аморфного сплава FE78P24SI2 при кратковременной фотонной обработке / V Всероссийская конференция по наноматериалам «НАНО 2013», ЗВЕНИГОРОД, 2013. - С.129-130.

19

УДК 338.4

ИННОВАЦИОННАЯ ОРГАНИЗАЦИОННАЯ КУЛЬТУРА КАК ФАКТОР ПОВЫШЕНИЯ ИННОВАЦИОННОЙ ВОСПРИИМЧИВОСТИ

Студент группы ИМ-121 Яголковская Е.Н.

Научный руководитель д-р экон. наук, профессор В.Н. Родионова

В статье рассматривается инновационная организационная культура, в частности, ее влияние на инновационную восприимчивость персонала и активность инновационной деятельности на предприятии. В условиях современной экономики функционирование предприятий направлено на повышение их эффективности и конкурентоспособности, что зачастую достигается за счет разработки и внедрения инноваций различного характера: управленческий, продуктовых, процессных. Однако консерватизм, оставшийся после советской экономики, нередко тормозит инновационную активность и творческую деятельность работников. Именно для преодоления этого барьера необходима инновационная организационная культура, которая стимулирует инициацию и реализацию нововведений.

Для успешного формирования инновационной культуры автор предлагает создание системы инновационной организационной культуры, которая включает подсистемы, ориентированные на функции, ресурсы и структуру управления этой системой.

Инструментом формирования системы инновационной культуры, предложенным автором, является SADTмоделирование.

Также для формирования инновационной культуры автор использует систему кайдзен-предложений и метод функционально-стоимостного анализа

Инновационная организационная культура – это система распространенных на предприятии норм и ценностей, которая обеспечивает высокий уровень восприятия, инициации и реализации инноваций [1].

Также под инновационной культурой организации понимают восприимчивость людей к новым идеям, их готовность и способность поддерживать и реализовывать новации и, как следствие, это знания, умения и опыт целенаправленной подготовки, комплексного внедрения и всестороннего освоения новаций на предприятии [2].

Для успешного формирования инновационной организационной культуры на предприятии необходимо использовать системный подход. Система инновационной организационной культуры предполагает последовательное построение трех взаимосвязанных подсистем: функциональной, элементной (ресурсной) и организационной (структурной).

Функциональная подсистема осуществляет определение основных функций системы инновационной организационной культуры и состава функций-задач, а также построение дерева функций.

Элементная подсистема предусматривает выделение в системе необходимых для реализации функций-задач элементов, а также соответствующего элементного (ресурсного) обеспечения.

Организационная подсистема предусматривает создание структуры системы управления формированием инновационной организационной культуры и разработку механизма реализации ее функций, а также установление связей и отношений между элементами [3, 7]. Модель системы инновационной организационной культуры согласно системному подходу приведена на рисунке.

При внедрении системы инновационной организационной культуры целесообразно использовать методологию структурного анализа и проектирования SADT (акроним от англ. Structured Analysis and Design Technique), которое наглядно отображает процесс формирования инновационной организационной культуры, необходимые ресурсы, исполнителей и конечный результат каждого этапа проектирования. Функциональная модель системы инновационной организационной культуры включает такие подсистемы, как создание системы, планирование и организация ее внедрения, непосредственно внедрение системы инновационной культуры и дальнейший контроль.

На этапе создания системы инновационной организационной культуры осуществляются следующие работы:

-анализ внешней и внутренней среды предприятия (SWOT-анализ, PEST-анализ, анализ существующей культуры организации);

-разработка культуры труда и производства (концепция бережливого производства, система менеджмента качества, автономное обслуживание рабочих мест, система мотивации, социальное развитие персонала);

-разработка системы знаний (создание условий для профессионального роста работников, для повышения творческой активности, для разработки и реализации инновационных предложений).