- •ИННОВАЦИОННАЯ ОРГАНИЗАЦИОННАЯ КУЛЬТУРА КАК ФАКТОР ПОВЫШЕНИЯ ИННОВАЦИОННОЙ ВОСПРИИМЧИВОСТИ

- •ИНТЕГРАЦИЯ ПЕРИФЕРИЙНЫХ УСТРОЙСТВ В СЧПУ ДЛЯ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ

- •ИССЛЕДОВАНИЕ ПРОЦЕССОВ ТЕПЛОМАССООБМЕНА В РАЗНОТЕМПЕРАТУРНОМ КОНДЕНСАЦИОННОМ ФИЛЬТРЕ

- •КОММУТАЦИОННЫЙ АППАРАТ СЕНСОРНОГО (ЁМКОСТНОГО) УПРАВЛЕНИЯ С ФУНКЦИЕЙ РЕГУЛИРОВАНИЯ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ НА НАГРУЗКЕ

- •КОМПЛЕКС МОДЕЛИРОВАНИЯ ИНФОРМАЦИОННЫХ ЭПИДЕМИЙ В БЕЗМАСШТАБНЫХ СЕТЯХ

- •МЕТОДИКА ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ ПАНЕЛЕЙ

- •МНОГОМЕТОДНАЯ ПОДСИСТЕМА ПОДДЕРЖКИ ПРИНЯТИЯ РЕШЕНИЙ НА ОСНОВЕ ПАРАЛЛЕЛЬНЫХ ГЕНЕТИЧЕСКИХ АЛГОРИТМОВ

- •МОДЕЛИРОВАНИЕ СИСТЕМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ТЭП-50 НА ОАО «ВОРОНЕЖСИНТЕЗКАУЧУК»

- •НАНОТЕХНОЛОГИИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ

- •ОБЕСПЕЧЕНИЕ КАЧЕСТВА НАУКОЕМКОЙ ПРОДУКЦИИ И ИННОВАЦИОННАЯ ДЕЯТЕЛЬНОСТЬ

- •ОПТИМИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА ОСНОВЕ ТЕХНОЛОГИЙ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

- •ОПТИМИЗАЦИЯ СОСТАВА КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

- •ПЛАЗМЕННЫЕ РАКЕТНЫЕ ДВИГАТЕЛИ – РЕВОЛЮЦИЯ В КОСМИЧЕСКИХ ПОЛЕТАХ

- •ПОРТАТИВНОЕ ЦИФРОВОЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ОТОБРАЖЕНИЯ ТЕКСТОВОЙ И ГРАФИЧЕСКОЙ ИНФОРМАЦИИ, ПРЕДСТАВЛЕННОЙ В ЭЛЕКТРОННОМ ВИДЕ

- •ПОСТРОЕНИЕ ПРОГНОСТИЧЕСКИХ МОДЕЛЕЙ РАСПРОСТРАНЕНИЯ НЕФТИ

- •ПРИМЕНЕНИЕ КЛАСТЕРНОГО АНАЛИЗА ДЛЯ ОБРАБОТКИ ОШИБОЧНЫХ СРАБАТЫВАНИЙ С УЧЁТОМ ПРИОРИТЕТОВ ПАРАМЕТРОВ

- •ПРИМЕНЕНИЕ ТЕХНОЛОГИЙ СЕМАНТИЧЕСКОЙ ПАУТИНЫ ДЛЯ ПРОЕКТИРОВАНИЯ ОНТОЛОГИЙ И СИСТЕМ УПРАВЛЕНИЯ СОДЕРЖИМЫМ НА ИХ ОСНОВЕ

- •ПРОГРАММНЫЙ КОМПЛЕКС «NETEPIDEMIC» ДЛЯ РИСК-АНАЛИЗА ПРОЦЕССОВ РАСПРОСТРАНЕНИЯ ДЕСТРУКТИВНОГО КОНТЕНТА В НЕОДНОРОДНЫХ СЕТЕВЫХ СТРУКТУРАХ

- •ПРОГРАММНЫЙ КОМПЛЕКС РИСК-АНАЛИЗА РАСПРЕДЕЛЕННЫХ ИНФОРМАЦИОННЫХ СИСТЕМ

- •РАЗВИТИЕ СПОСОБОВ ТОЧНОЙ ШТАМПОВКИ

- •РАЗРАБОТКА ГИБРИДНЫХ ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛЯ

- •РАЗРАБОТКА МОДЕЛЕЙ И АЛГОРИТМОВ ИНТЕЛЛЕКТУАЛЬНОГО АНАЛИЗА КЛИЕНТСКИХ СРЕД НА ОСНОВЕ НЕЧЁТКИХ НЕЙРОННЫХ СЕТЕЙ

- •РАЗРАБОТКА СИСТЕМЫ ПЛАНИРОВАНИЯ СЕТИ И ОБЕСПЕЧЕНИЯ ДОСТУПА К ВЫСОКОСКОРОСТНОМУ СОЕДИНЕНИЮ КОНЕЧНОГО ПОЛЬЗОВАТЕЛЯ

- •РАЗРАБОТКА ЭЛЕМЕНТОВ ГИБРИДНОЙ СИСТЕМЫ ЛОКАЛЬНОЙ ТЕРМОСТАБИЛИЗАЦИИ ЭЛЕКТРОННЫХ МОДУЛЕЙ НА ОСНОВЕ МИКРОКАНАЛЬНЫХ ТЕПЛООБМЕННИКОВ И ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ

- •СИСТЕМА АВТОМАТИЗИРОВАННОГО ПЛАНИРОВАНИЯ, ОПТИМИЗАЦИИ И УЧЕТА ШИРОКОПОЛОСНОГО РАДИОДОСТУПА И ЦИФРОВОГО ТВ

- •СОВРЕМЕННЫЕ ТЕХНОЛОГИИ, ИСПОЛЬЗУЮЩИЕСЯ В ПРОИЗВОДСТВЕ РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ

- •СТРУКТУРА ЗОНДА СКАНЕРА БЛИЖНЕГО ПОЛЯ

- •ТЕХНИЧЕСКАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ НА ТЕПЛОВЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ

- •ТЕХНОЛОГИИ 3D-ПЕЧАТИ В РАКЕТОСТРОЕНИИ

- •УСТРОЙСТВА ДЛЯ ОБРАБОТКИ ЗВУКА МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ

- •ЭЛЕКТРИЧЕСКИЕ РАКЕТНЫЕ ДВИГАТЕЛИ – ДВИГАТЕЛИ БУДУЩЕГО

- •ЭНЕРГОСБЕРЕЖЕНИЕ В РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЯХ

УДК 621.9.025

ЭЛЕКТРИЧЕСКИЕ РАКЕТНЫЕ ДВИГАТЕЛИ – ДВИГАТЕЛИ БУДУЩЕГО

Студент 4 курса кафедры ТМ Хрюкин Р.В. Руководитель: д-р техн. наук, профессор Е.В. Смоленцев

В работе рассматриваются методы получения ионно – оптической системы ионных ракетных двигателей.

Ионный двигатель относится к классу электрических ракетных двигателей и обладает высокой удельной тягой и экономичностью. Его применение для полета на планеты Солнечной системы позволит увеличить скорость космического корабля в десятки раз.

Рис. 1. Ионный двигатель

В отличие от жидкостного двигателя, которому требуется гигантское количество топлива для достижения требуемой скорости, ионный двигатель очень экономичен. Пока его нельзя использовать для старта с Земли, так как он не обладает требуемой тягой, зато его удельная тяга очень велика. Такой двигатель позволит плавно разогнать космический корабль до сотен км/c, что для современных ЖРД невозможно в принципе. Для этого потребовалось такое количество топлива, что на полезную нагрузку не осталось бы места. Чтобы дать наглядное представление о возможностях ионного двигателя, достаточно привести несколько цифр. Для полета на Марс с традиционным жидкостным двигателем космическому кораблю потребовалось бы от 2 до 4 лет полета в одну сторону, в то время как ионный двигатель позволит преодолеть это расстояние менее, чем за 40 дней

Принцип действия двигателя заключается в ионизации газа и его разгоне электростатическим полем. При этом, благодаря высокому отношению заряда к массе, становится возможным разогнать

ионы до очень высоких скоростей (вплоть до 210 км/с[3] по сравнению с 3—4,5 км/с у химических

ракетных двигателей). Таким образом, в ионном двигателе можно достичь очень большого удельного импульса. Это позволяет значительно уменьшить расход реактивной массы ионизированного газа по сравнению с расходом реактивной массы в химических ракетах, но требует больших затрат энергии.

Источником ионов служит газ, как правило, это аргон или водород, бак с газом стоит в самом

начале двигателя, оттуда газ подаётся в отсек ионизации, получается холодная плазма, которая разогревается в следующем отсеке посредством ионного циклотронного резонансного нагрева. После нагрева высокоэнергетическая плазма подается в магнитное сопло, где она формируется в поток посредством магнитного поля, разгоняется и выбрасывается в окружающую среду. Таким образом, достигается тяга.

Ионный двигатель использует в качестве топлива ксенон или ртуть. Первый ионный двигатель назывался сетчатый электростатический ионный двигатель. В ионизатор подается ксенон, который сам по себе нейтрален, но при бомбардировании высокоэнергетическими электронами ионизируется. Таким образом, в камере образуется смесь из положительных ионов и отрицательных электронов. Для «отфильтровывания» электронов в камеру выводится трубка с катодными сетками, которая притягивает к себе электроны. Как представлено на рис. 2.

Рис. 2. Схема ионного двигателя

Положительные ионы притягиваются к системе извлечения, состоящей из 2 или 3 сеток. Между сетками поддерживается большая разница электростатических потенциалов (+1090 вольт на внутренней против -225 на внешней). В результате попадания ионов между сетками они разгоняются и выбрасываются в пространство, ускоряя корабль согласно третьему закону Ньютона.

Изготовление перфорированного сферического электрода. Ключевой компонент ионного ракетного двигателя малой тяги - ионнооптическая система, которая состоит из многих близко расположенных электродов, которые извлекают ионный луч из плазменного источника. Импульс ионного луча вызывает противоположную

149

силу, действующую на ионный ракетный двигатель малой тяги и присоединенную конструкцию (например, космический корабль).

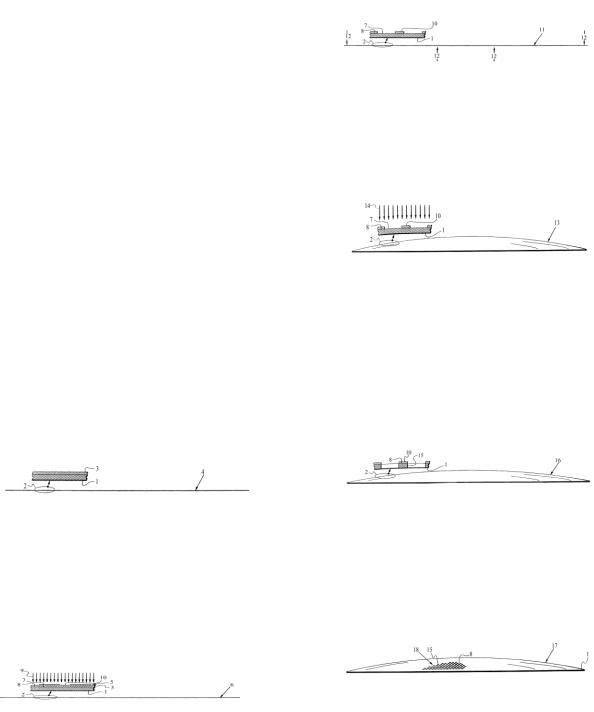

Чтобы увеличить реактивную силу ионного луча и продлить срок службы ракетного двигателя малой тяги, должно быть точно установлено и поддерживаться совмещение каждого набора отверстий. Поддержание совмещения с изменением температуры обычно улучшается формированием каждого из электродов в форме сферы, чтобы уменьшить вызванное температурой межсеточное перемещение. Например, каждый электрод в наилучшем ионном ракетном двигателе малой тяги диаметром 13 см содержит лист молибдена, имеющий толщину в диапазоне 0,25-0,50 мм и радиус кривизны 50 сантиметров. Электроды этого наилучшего ракетного двигателя малой тяги имеют 3145 наборов отверстий. Совмещение набора отверстий является функцией точности позиционирования отверстий каждого электрода. Обнаружено, что в обычном способе изготовления электрода, показанном на (рис. 3-8), эта точность позиционирования должна быть ограничена - 125 мкм. Для реализации способа берут круглый лист 1 молибдена. Так как лист является очень тонким, часть листа внутри эллипса 2 увеличена на каждой из (рис. 4-8) и показана над листом 1, чтобы показать подробности способа.

Рис. 3 На (рисунке 3) показано, что лист 1 сначала

покрывают негативным светочувствительным фоторезистом 3, для формирования покрытого электрода 4. На (рисунке 4) маску 5-шаблон помещают над фоторезистом 3, чтобы сформировать электродный комплект 6. Маска разработана так, чтобы покрыть части 7 с отверстиями и не покрывать части 8 сетки листа 1.

Рис. 4

Затем электродный комплект 6 однородно облучают излучением 9 так, чтобы части 10 фоторезиста, которые не закрыты маской 5, подвергались облучению. В негативном фоторезисте неэкспонированные части могут быть удалены, чтобы сформировать приготовленный лист 11 (рис. 5), в котором только части 10 фоторезиста остаются над частями 8 сеточного листа.

150

Рис. 5

Подготовленный лист 11, показанный на (рис. 5), затем деформируют, чтобы получить приготовленный сферический электрод 13, который показан на (рис. 6) (стрелки 12 сил на (рис. 5) иллюстрируют способ деформации).

Рис. 6

Соответственно, увеличенная структура внутри эллипса 2 на (рис. 6). Теперь указывает радиус кривизны. Наносят химический реактив 14 для травления (рис. 6), и части 7 отверстий вытравливают, чтобы сформировать отверстия 15, которые отделяются сеточными частями 8, как показано в протравленном сферическом электроде 16 на (рис. 7).

Рис. 7

На заключительном этапе части 10 фоторезиста удаляют, чтобы получить перфорированный сферический электрод 17 (рис. 8), который имеет совокупность 18 отверстий 15, отделяемых сетками 8.

Рис. 8 Определено, что деформация на (рис. 5 и 8)

растягивает лист 1, который изменяет расположения

фоторезистивных |

|

частей |

10 |

(рис. |

7) |

непредсказуемым и |

не поддающимся контролю |

||||

способом. |

Следовательно, |

точность |

|||

позиционирования |

|

отверстий |

15 |

(рис. |

7) |

ограничивается, до ~ |

130 мкм |

|

|

|

|

Изготовления перфорированного непланарного электрода. Формирование фоторезистивного шаблона на непланарном электроде предпочтительно выполняют лазерным лучом. Один вариант осуществления способа объединяет лазерный луч в форме тора с использованием негативного фоторезиста, а другой вариант осуществления способа объединяет круговой лазерный луч с использованием

позитивного фоторезиста. Ионно-оптические системы согласно настоящему изобретению имеют наборы отверстий, в которых отверстия расположены в пределах 50 мкм (например, ближе чем ~ 25 мкм) в коаксиальном отношении.

Изготовления реализует улучшенную точность позиционирования отверстий, так как этапы деформации согласно способу предшествуют этапам способа, которые определяют точное размещение фоторезистивного шаблона. Соответственно непредсказуемое и не поддающееся контролю растяжение электродов, которое вызвано этапами деформации, не может пространственно изменить фоторезистивный шаблон.

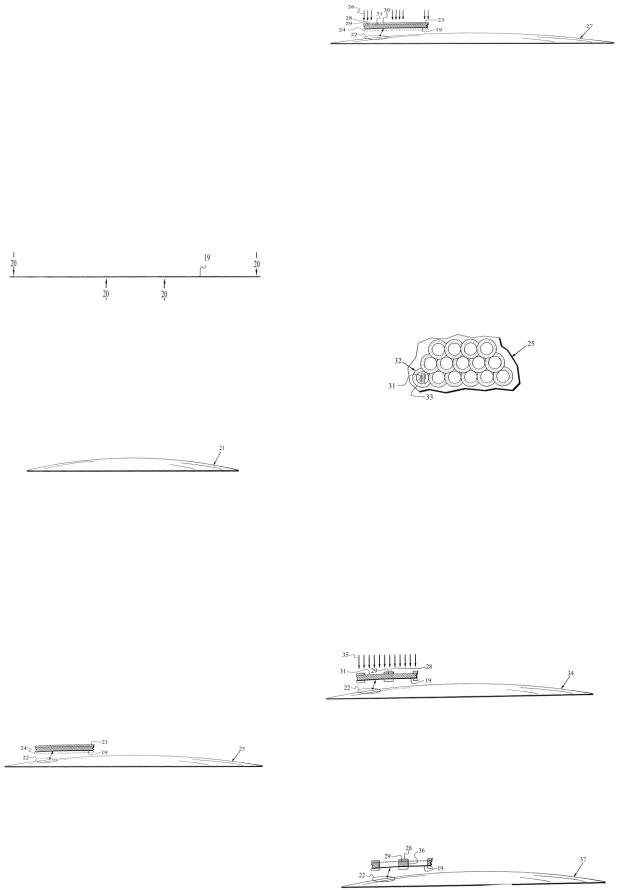

Рис. 9

В способе (рис. 9) берут круговой металлический элемент в форме плоского листа 19. На (рисунке 9) показано, что лист 19 деформируют (силы деформации показаны стрелками 20) для получения непланарного электрода 21, изображенного на (рис. 10).

Рис. 10

Хотя эта деформация может быть выполнена любым обычным способом деформации, предпочтительно реализовать посредством гидроформинга, при котором к жидкой среде прикладывается распределенное давление.

Часть листа 19 внутри эллипса 22 на каждой из (рис. 11-15) показана увеличенной и непосредственно над листом для иллюстрации подробностей способа совместно с этими чертежами. Непланарный лист 19 (рис. 11) покрывают способом быстрого вращения негативным фоторезистом 23 для получения покрытого непланарного электрода 25.

Рис. 11 Покрытый непланарный электрод 25

облучают излучением 26 для получения облученного непланарного электрода 27. Как показано на (рис. 12), на этом этапе способа облучают только части 28 фоторезиста, которые закрывают будущие части 29 сеточного электрода, то есть части 30 фоторезиста, которые покрывают части 31 отверстий будущего электрода, не облучаются.

151

Рис. 1

Предпочтительно этап (рис. 12). реализуют лазерным лучом в форме тора 32, который показан на (рис. 13). Лазерный луч 32, имеющий форму тора, последовательно скачками проходит поперек покрытого непланарного электрода 25, изображенного на (рис. 11), и в последовательных рядах, как показано на (рис. 13). Таким образом, при каждом скачке кольцевая часть 33 лазерного луча облучает будущие части сетки покрытого непланарного электрода 25, но не облучает будущие части 31 с отверстиями. Лазерный луч 32 гасится между каждым шагом лазерного луча так, чтобы части отверстий 31 не облучались, когда лазерный луч переходит в следующую позицию последовательности.

Рис. 2.

Когда облучают негативный фоторезист, фотосенсибилизаторы в фоторезисте сшиваются с основным полимером так, чтобы облученный фоторезист легко не растворялся во время обработки фоторезиста. Таким образом, необлученные части фоторезиста могут быть удалены обработкой, оставляя после себя облученные части. В результате этого этапа обработки только облученные фоторезистивные части 28 остаются над частями 29 сетки приготовленного непланарного электрода 34, который показан на (рис. 14).

Рис. 3

На (рис. 14) подготовленный непланарный электрод 34 травят химическим травителем 35, который вытравливает непокрытые части 31 отверстий, чтобы создать отверстия 36 в протравленном непланарном электроде 37 (рис. 15).

Рис. 4

Наконец, части 28 фоторезиста удаляют (например, растворителями) для получения

перфорированного непланарного электрода 38 (рис. 16), который имеет группу 39 отверстий 36, которые отделяются сеткой 29.

Рис. 5

На (рис. 16) показывает наилучший квадрант группы 39 отверстий 36.

Было вычислено, что способы изготовления, показанные на (рис. 9-16), могут реализовать точность позиционирования лучше чем 50 мкм,

Электронно-лучевая обработка. Также для формирования отверстий в ионно-оптической системе используют Электронно-лучевую обработку. Электронно-лучевая обработка основана на превращении кинетической энергии пучка электронов в тепловую. Тепловая энергия выделяется при столкновении быстродвижущихся электронов с обрабатываемым материалом. Плотность тепловой энергии при этом составляет до 106…107 Вт/см, а диаметры электронных пучков 0,5…500 мкм. Высокая плотность энергии сфокусированного электронного луча позволяет осуществлять размерную обработку детали вследствие расплавления и испарения материала с узколокального участка. В оборудование для электронно-лучевой обработки входят обычно электронная пушка, вакуумная камера с вакуумной системой и источник питания с аппаратурой управления процессом. В электронной пушке производится генерирование электронов, формирование их в пучки и разгон до высоких скоростей. Электронно-лучевая установка представлена на рисю 17.

Рис. 6. Электронно-лучевая установку

При размерной обработке отверстий установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки. В местах получения отверстий температура достигает 6000С, а на расстоянии 1 мкм от кромки луча она не превышает 300С. Продолжительность импульсов и интервалы между ними подбирают такими, чтобы за один цикл успел нагреться и испариться металл только под лучом, а теплота не успела распространиться по объему заготовки, тем самым позволяет не разрушать уже полученные отверстия.

Длительность импульсов 10-4…10-6с, а частота –

50…6000 Гц.

Скорость съема материала электронным лучом на черновых режимах достигает 20…30 мм/мин, а на чистовых – 1…2 мм/мин; точность обработки находится в пределах 5…20 мкм. Электронно-лучевая обработка представлена на рисунке 18.

Рис. 18. Электронно-лучевая обработка

Следовательно, формирования отверстий в ионно-оптической системе с помощью электроннолучевой обработки так же приемлема и позволяет достичь точности позиционирования отверстий. Сетка ионно-оптической системы ионного двигателя представлена на рисунке 19.

Рис. 19. Сетка ионно-оптическая система ионного двигателя

Заключение

Хотя электроракетные двигатели имеют малую тягу по сравнению с жидкотопливными ракетами, они способны работать длительное время и осуществлять медленные полеты на большие расстояния. Существующие ЭРД не являются оптимальными для использования в качестве маршевых двигателей для таких кораблей, в связи с чем в ближайшем будущем следует ожидать возобновления интереса к разработке сильноточных ЭРД на жидкометаллическом РТ (висмут, литий, калий, цезий)

Литература

1.Актуальные проблемы неразрушающего контроля качества космической техники: монография / [Ю.Н. Макаров [и др.]]; под общ. ред. Ю.Н. Макарова, В.Е. Прохоровича, А.И. Птушкина.

–СПб.: Альтеор, 2008. – 336 с.

2.Битти Джон. Р. Способ формирования перфорированного непланарного электрода, ионнооптическая система и ионный ракетный двигатель малой тяги/ Битти Джон.Р.

3.Баллистические ракеты и ракетыносители: учебн. пособие для вузов / О.М. Алифанов, А.Н. Андреев, В.Н. Гущин [и др.]; под ред. О.М. Алифанова. – М.: Дрофа, 2004. - 511 с.

152