3229

.pdf

|

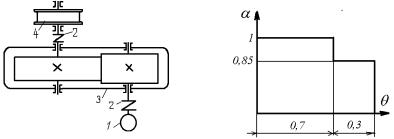

На рис. 5.5 представлена схема деформирования ГК кулачковым ге- |

||||||||||

нератором, |

очерченным дугами окружностей радиусов R1 |

и R2 , |

где R1 < |

||||||||

R ; |

= |

25 |

при i = 80 - 120; |

= |

30 |

при i |

= 120 - 160 и |

= |

35 |

при i |

|

2 |

|

|

|

|

|

|

|

||||

> 160; |

|

|

|

|

|

|

|

|

|

|

|

ек |

3,414W o , R1 0,5d |

2,41W o , R2 |

0,5d 2,41W o , |

|

(5.39) |

||||||

где d – диаметр внутреннего кольца гибкого подшипника (см. табл. 5.1).

Основными размерами дискового генератора волн являются (см. рис. 5.6) диаметр диска

Рис. 5.5.

ры кулачкового генерат

Рис. 5.6. Основные размеры дискового волнового генератора

D |

d вн 2 е W o |

и эксцентриситет |

|

е |

aW o , |

где a = 3,7; 3,5; 3,1 при t |

25 103 ; |

104 ; 103 часов работы передачи соответственно.

Полученное значение е увеличивают

увеличивают

на величину радиального зазора в подшипниках дисков и посадке внутреннего кольца подшипника на входной вал.

Величины D |

|

и е |

должны обеспечивать значение угла прилегания |

|||||||||||

ГК к диску в диапазоне 20 |

40 . Для проверки выполнения прилегания |

|||||||||||||

задают |

1 |

= 20 |

и |

2 |

= 40 и по формуле |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

D |

|

1 |

|

|

2W o C 2 |

|

1 |

|

, |

|

(5.42) |

|

|

|

|

|

|

C1 C 2 |

2 |

|

d вн |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

d вн |

|

|

|

|

|||

(где C1 |

|

0,5 |

sin 2 |

|

|

, C1 |

4 cos |

0,5 |

|

sin |

) |

|||

определяют Dд1 и Dд 2 . Если Dд1  Dд

Dд  Dд 2 , то расчет Dд и е

Dд 2 , то расчет Dд и е

229

закончен. В противном случае, задавшись Dд из диапазона Dд1 Dд 2 ,

определяют е . Обычно для  = 20 - 40 е

= 20 - 40 е  W o

W o  3,8 - 3,2.

3,8 - 3,2.

Прочие размеры генераторов волн деформации определяют конструктивно.

5.3.3. Подбор подшипников для генераторов волн

Для дисковых генераторов используются стандартные шарикоподшипники. При их расчетах предполагают, что наружное кольцо вращается относительно внутреннего кольца. Толщина диска, надеваемого на под-

шипник, не должна быть менее 0,085 Dд .

Расчетная частота вращения подшипника диска

n nh d вн d вн 2е , |

(5.43) |

где nh - частота вращения генератора.

На подшипник среднего диска генератора (рис. 5.4, б) действует радиальная нагрузка

F r 1300T g i е |

1 |

(5.44) |

и осевая нагрузка |

|

|

F a 50T g D |

, |

(5.45) |

где - КПД ВЗП. |

|

|

Ресурс подшипников дискового генератора оценивается по стандартным методикам из расчета по динамической грузоподъемности. Наружные кольца подшипников вставляются в отверстия в дисках с натягом, для чего

используются поля допусков K и N . Внутренние кольца этих же подшипников сопрягаются с эксцентриситетами входного вала с зазором, для чего посадочный диаметр эксцентрика должен иметь поля допусков d , f или g .

Условие долговечности гибкого подшипника |

|

Lh t , |

(5.46) |

230 |

|

где |

|

|

Lh 104 nmax nh T g max T g |

3 - |

(5.47) |

расчетная долговечность подшипника в часах; Tg max |

- максимальный но- |

|

минальный вращающий момент на тихоходном валу; |

nmax |

- максимальная |

допустимая частота вращения для гибкого подшипника (см. табл. 5.1) (последняя формула применима при nh  nmax ).

nmax ).

Значения Tg max определяются по таблице основных параметров ВЗР

(табл. 5.7); для nh = 1500 об/мин, срока службы t = 104 час и номинальной нагрузки Tg max .

Для обеспечения нормального износа наружного кольца гибкого подшипника и уменьшения напряжения изгиба в ГК и наружном кольце подшипника посадку наружного кольца в ГК осуществляют с гарантированным зазором. Рекомендуемое поле допуска для внутреннего диаметра ГК Н7.

Посадку внутреннего кольца подшипника на кулачок генератора рекомендуется производить с натягом или зазором, близким к нулю. Поэтому

размеры кулачка следует выполнять с полями допусков js6 или js7 .

5.3.4. Проверочный расчет зубчатого зацепления на прочность

Зубья зубчатых колес проверяются на смятие по условию

|

104 T g К |

см , |

(5.48) |

см |

|

||

3 |

|||

|

b d g |

|

|

где b b d g (см. стр. 113); K – коэффициент режима работы переда-

d g (см. стр. 113); K – коэффициент режима работы переда-

чи ( K = 1 для спокойной нагрузки; K = 1,25 - 1,75 для работы с ударами, при которых T = 1,6 - 2,5 (см. стр. 8)); см - допускаемое напряжение

231

смятия, принимаемое 50, 35 и 25 МПа при t* = 1000, 5000 и 25000 часов соответственно.

Для расчета на усталостную выносливость определяются напряжение

изгиба |

и |

и касательное напряжение |

к |

в ГК, вызванные волновым де- |

|

|

|

||

формированием и кручением ГК |

|

|

||

|

|

|

u |

К u C |

|

2 |

|

|

(5.49) |

||||

|

|

|

W o S 1 E ( Y r ср ) , |

||||||||||

|

|

к |

10 |

3 |

T g /( 2 К |

2 |

|

|

(5.50) |

||||

|

|

|

к S к rср ). |

|

|

||||||||

Таблица 5.7. Основные параметры волновых зубчатых |

|

||||||||||||

|

одноступенчатых редукторов (ГОСТ 23108-78) |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Переда- |

|

|

|

|

|

|

Типоразмер редуктора |

|

|||||

точное |

|

|

|

|

|

|

|

|

|

|

|

|

|

В3-100 |

|

|

В3-125 |

В3-160 |

|

|

В3-100 |

В3-250 |

|

В3-315 |

|||

число i |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внутренний диаметр d вн гибкого колеса, мм |

|

|||||||||||

|

|

|

|||||||||||

|

100 |

|

|

120 |

|

160 |

|

|

200 |

240 |

|

320 |

|

|

|

|

|

|

|

|

|

|

|||||

|

Допустимый вращающий момент Tg max |

на тихоходном валу, |

|||||||||||

|

|

|

|

|

|

|

Н м |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

80 |

180 |

|

|

355 |

|

710 |

|

1400 |

2800 |

|

5600 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

100 |

200 |

|

|

400 |

|

800 |

|

1600 |

3150 |

|

6300 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

125 |

224 |

|

|

450 |

|

900 |

|

1800 |

3550 |

|

6300 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

160 |

250 |

|

|

500 |

|

1000 |

|

2000 |

3550 |

|

6300 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

200 |

280 |

|

|

560 |

|

1000 |

|

2000 |

3550 |

|

- |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

250 |

280 |

|

|

560 |

|

1000 |

|

2000 |

3550 |

|

6300 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

315 |

- |

|

|

- |

|

|

- |

|

- |

3550 |

|

6300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Здесь E (МПа) - модуль упругости материала ГК (для стали

Е2,2  105 МПа); К u = 1,1 - 1,4 – коэффициент учета влияния на-

105 МПа); К u = 1,1 - 1,4 – коэффициент учета влияния на-

232

грузки на форму ГК (меньшие значения для малонагруженных передач);

К к = 0,2 - 0,3 – коэффициент неравномерности распределения касательных напряжений по оболочке ГК в месте перехода от зубчатого венца к цилиндру; С - коэффициент учета вида деформирования (для кулачково-

го генератора С |

= 1,45; 1,55; 2,0 для |

|

= 25 ; |

30 |

и 35 ; для диско- |

||||||||||||

вого генератора С |

= 1,41; 1; 1,51; 1,72 для |

|

= 20 ; |

30 ; |

40 и 50 |

||||||||||||

соответственно); |

К |

S |

S fg |

|

|

m |

; |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Y |

1 |

К |

S |

1 |

|

S 1 S u |

3 - |

|

|

|

(5.51) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

коэффициент влияния зубчатого венца на прочность ГК; |

|

|

|

||||||||||||||

S fg |

d fg |

|

|

|

|

2x g tg |

inv |

inv fg |

- |

(5.52) |

|||||||

|

|

|

|

|

|

|

|

||||||||||

2Z g |

|

|

Z g |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

толщина зуба ГК у основания; |

|

fg |

- угол, определяемый из условий |

||||||||||||||

cos |

fg |

( d g cos ) / d fg ; |

inv |

|

fg |

tg |

fg |

fg |

; |

||||||||

Su S1 |

m - толщина ГК, |

учитывающая увеличение изгибной жестко- |

|||||||||||||||

сти ГК за счет зуба; |

S k |

|

S1 |

0,5m - толщина ГК, учитывающая увели- |

|||||||||||||

чение жесткости при кручении ГК за счет зуба. |

|

|

|

|

|||||||||||||

С целью упрощения расчета для зубьев, нарезанных стандартным ин- |

|||||||||||||||||

струментом с |

= 30 , можно принимать K S |

0,78 - 0,82. |

|

|

|||||||||||||

Коэффициенты запаса выносливости: |

|

|

|

|

|

|

|||||||||||

По напряжениям изгиба |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

n |

|

|

|

1 /( К |

|

u ) |

; |

|

|

|

(5.53) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

по напряжениям кручения |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

n |

|

1 |

|

( К |

a |

0,1 m ) ; |

|

|

|

(5.54) |

||||

|

|

|

|

|

|

|

|

|

233 |

|

|

|

|

|

|

|

|

общий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

n n |

|

n2 |

n2 , |

|

(5.55) |

|

|

где для |

качественных |

углеродистых конструкционных сталей |

1 |

= |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

0,45 |

B ; |

1 = 0,6 |

1 ; для легированных конструкционных сталей |

1 |

||||||||

= 0,5 |

B ; |

= 0,58 |

|

1 . |

|

|

|

|

|

|

|

|

|

При расчете края зубчатого венца приближенно принимают |

|

|

|||||||||

|

|

a |

m |

0,5 к ; К |

1,8 |

2 ; К |

0,7 0,8 |

К . |

|

|||

|

Условие выносливости |

|

|

|

|

|

|

|

||||

|

|

|

|

|

n |

n |

1,5 . |

|

|

(5.56) |

|

|

§5.4. Определение нагрузок на валы, подшипники и расчет их на долговечность

5.4.1. Быстроходный вал

Поскольку быстроходный вал мотор - редуктора соединяется с валом, как правило, жесткой муфтой и крепление двигателя к редуктору фланцевое. Поперечные силы и изгибающие моменты, действующие на концы этих валов, незначительны и их можно не учитывать. Сколько нибудь существенные реакции в подшипниках такого вала будут отсутствовать. Поэтому в данном случае нет необходимости рассчитывать долговечность подшипников быстроходного вала.

Если быстроходный вал мотор - редуктора соединяется с валом двигателя компенсирующей муфтой и двигатель крепится к раме, то поперечные силы и изгибающие моменты, действующие на концы этих валов, могут оказаться значительными и их необходимо учитывать. В этом случае реакции в подшипниках этого вала будут отличны от нуля и расчет долговечность подшипников быстроходного вала необходим.

234

Ft 2M кр / d ,

где M кр крутящий момент на ведомом валу, d 0,65D , D - наружный диаметр муфты.

Кроме этой силы на вал действует радиальная сила

F r |

( 0,1 0,3 )F t . |

Вызываемый муфтой изгибающий момент |

|

Mi |

( 0,1 0,15 )M кр , |

заменим парой осевых сил Fa |

2M i / d , одна из которых приложена на |

оси вала, а вторая в той же точке, в которой приложены радиальная и окружная силы.

Расчетная схема нагружения тихоходного вала приведена на рис. 5.7.

Реакции в опорах вала определяются по формулам.

В плоскости yoz |

RBx Ft a / b , RAx |

Ft ( a b ) / b . |

В плоскости xoz |

|

|

|

235 |

|

RBy ( 0,5Fa d |

Fr a ) / b , RAy |

( Fr ( a |

b ) 0,5Fa d ) / b . |

||||

Полные реакции в опорах |

|

|

|

|

|||

|

|

|

|

|

|

|

|

RA |

|

RAx2 RAy2 , RB |

|

RBx2 |

RBy2 . |

||

Обычно более нагружена опора А, и поэтому рассчиты-вается долговечность подшипника для опоры А.

§ 5.5. КПД, смазка и тепловой режим передачи

Потери энергии в ВЗР происходят по многим причинам и наиболее точно могут быть определены экспериментально. На стадии проектирования КПД передачи определяют приближенно

1 1 К 22

22  10 5 i , (5.57)

10 5 i , (5.57)

где К = 0,13 для дискового генератора; для кулачкового генератора К

= 0,15.

Для смазывания ВЗР общего назначения используется индустриальное масло типа И- 40А или ИРп40. При горизонтальном расположении валов редуктора уровень масла должен доходить до центра нижнего шарика гибкого подшипника.

Тепло, выделяющееся в передаче, нагревает детали передачи и смазочное масло, ухудшая его смазочные свойства. Для редукторов общего

назначения допустимая температура нагрева |

р = 70 - 80 C . |

|

|||||

Температура р нагрева передачи в установившемся режиме опре- |

|||||||

деляется из уравнения теплового баланса |

|

|

|

|

|

||

1000 1 |

P |

KT |

( |

p |

o |

)A , |

(5.58) |

|

1 |

|

|

|

|

||

236

где P1 (КВт) – мощность на входном валу; К T ( Вт /( м2 С )) - коэф-

фициент теплоотдачи; р - температура корпуса редуктора в C ; o -

температура окружающей среды в A (м2) - площадь охлаждаемой поверхности, которой считается площадь части наружной поверхности, изнутри омываемой маслом или его каплями, а снаружи – свободно циркулирую-

щим воздухом. В величину A включают только половину площади поверхностей охлаждающих ребер.

Для больших закрытых помещений KT = 8 - 12 Вт/ ( м2 С ) ; для по-

мещений с хорошей вентиляцией KT = 14 - 18 Вт/ ( м2 С ) ; при обдуве корпуса редуктора вентилятором KT = 21 - 30 Вт/ ( м2 С ) .

Задав p , по (5.58) можно определять потребную площадь охлаж-

даемой поверхности.

237

Глава 6. ПРИМЕРЫ РАСЧЕТОВ ЗУБЧАТЫХ ПЕРЕДАЧ

§ 6.1. Расчет цилиндрической прямозубой передачи

Рис. 6.1. Кинематическая |

|

|

схема привода ленточного |

Рис. 6.2. График загруз- |

|

конвейера с горизонталь- |

||

ки привода |

||

ным цилиндрическим ре- |

||

|

||

Задание |

|

Спроектировать эвольвентный, зубчатый, цилиндрический, горизонтальный редуктор привода подвесного конвейера по схеме, изображенной на рис. 6.1. Зубчатые колеса нормальные.

Исходные данные:

мощность на выходном валу редуктора N2  2,8 кВт;

2,8 кВт;

номинальная частота вращения выходного вала n2 = 225 об/мин;

передаточное число редуктора u= 3,15; срок службы привода Т = 30000 ч; нагрузка нереверсивная, переменная;

схема привода представлена на рис. 6.1; данные для построения графика загрузки передачи

238