1491

.pdf

ном из n-кодера, датчиков тока и напряжения. Для создания нагрузки на испытуемый асинхронный двигатель мощностью до 100 кВт используется соответствующей мощности тарированный двигатель постоянного тока с питанием обмотки возбуждения или цепи якоря от преобразователя постоянного тока с микропроцессорной системой управле-

ния (например, Simoreg DC Master). Для двигателей мощностью свыше 100 кВт, как правило, используются более сложные схемы нагрузочных устройств. Технические средства мобильной станции, используемые для автоматизированных испытаний асинхронных двигателей, представлена на рис. 1.

Рис. 1. Технические средства мобильной испытательной станции

В ноутбуке содержится программный комплекс, который позволяет:

–производить снятие необходимых характеристик в ручном, полуавтоматическом и автоматическом режимах;

–дистанционно управлять всем процессом испытаний;

–производить обработку полученных данных и определять статические и динамические параметры испытуемой машины;

–автоматически формировать отчет

орезультатах испытаний;

–заносить результаты испытаний для сохранения в базу данных.

К процессу испытаний, как и к процессу производства асинхронных двигателей, предъявляются требования, которые оговариваются в соответствующих

стандартах. Анализ требований стандартов Российской Федерации (ГОСТ), Международной электротехнической комиссии (МЭК) и Института инженеров по электротехнике и электронике (IEEE) к испытаниям асинхронных двигателей показал, что основные опыты и методы обработки их результатов, приведенные в стандартах разных стран, в основном совпадают [1–3]. Испытания состоят из опытов холостого хода, пуска двигателя на холостом ходу, короткого замыкания при заторможенном роторе, нагрузочного испытания со снятием рабочих характеристик, испытания в длительном режиме для определения нагревов. Из этих опытов по снятым характеристикам определяются основные параметры асинхронной машины. К ним относятся ток, потери мощности, коэффициент мощности холостого хода, ток, потери мощности, коэффициент мощности короткого замыкания, пусковой ток и пусковой момент, максимальное значение момента, параметры схемы замещения двигателя. К рабочим характеристикам относятся зависимости тока статора I1(P2), потребляемой активной мощности P1(P2), момента М(P2), частоты вращения n(P2), скольжения s(P2), коэффициента мощности cosϕ (P2), и КПД η(P2) от мощности на валу P2. Из рабочих характеристик определяются номинальные параметры двигателя.

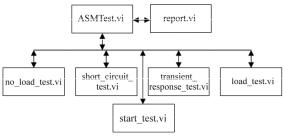

Требование соблюдения стандартов определило структуру разработанного программного комплекса для автоматизации испытаний асинхронных двигателей трехфазного тока. Комплекс ASMTest (рис. 2) реализован в среде графического программирования LabVIEW. Он состоит из взаимосвязанных виртуальных приборов (ВП): ВП опыта холостого хода no_load_test.vi); ВП опыта короткого замыкания (short_circuit_test.vi); ВП опыта пуска двигателя на холостом ходу

201

(start_test.vi); ВП регистрации переходной характеристики нагрузочного устройства и определения параметров регулятора темпа снятия рабочих характеристик

(transient_response_ testi.vi); ВП процесса снятия рабочих характеристик (load_test.vi); ВП формирования отчета (report.vi) и программы управления процессом испытаний (ASMTest.vi). Структура комплекса открыта и при необходимости допускает возможность включения дополнительных ВП.

Рис. 2. Структурная схема программного комплекса ASMTest

Программный комплекс ASMTest представляет собой кросс-платформен- ное приложение, которое способно работать под управлением любой операционной системы (например, операционной системы семейства Windows, Linux, OS X

и др.), поддерживающей драйверы NIDAQ и набор библиотек Run-time engine.

Для определения статических параметров в виртуальных приборах использованы алгоритмы аналитической интерпретации графических построений, изложенных в стандартах. Характеристики асинхронного двигателя, полученные в опытах холостого хода и короткого замыкания, и рабочие характеристики при нагрузочном испытании I1(P2),

P1(P2), М(P2), n(P2), s(P2) аппроксими-

руются уравнениями регрессии различных порядков с контролем среднеквадратичной нормы, а cosϕ (P2) и η(P2) – кубическими сплайнами. В дальнейшем по найденным аналитическим зависимостям и формулам производится автома-

тическое построение круговой диаграммы, по которой путем решения трансцендентных уравнений уточняются номинальные параметры и вычисляется максимальный момент машины.

Определение динамических параметров асинхронного двигателя в ВП load_test.vi происходит в три этапа:

1.Регистрация переходного процес-

са i1(t), n(t).

2.Выделение из кривой тока i1(t)

огибающих.

3. Расчет динамических параметров машины на основе анализа огибающих.

В алгоритме расчета динамических параметров использован разработанный авторами комбинированный оптимизационный метод [4]. Постоянные времени в предварительно определенных по формулам границах находятся методом покоординатного спуска, а начальные значения составляющих переходного процесса на каждом шаге процесса поиска – аналитически по формулам, выведенным на основе метода наименьших квадратов. Затем по найденным в процессе поиска постоянным времени и начальным значениям составляющих рассчитываются все остальные динамические параметры машины.

Наличие помех в каналах связи вычислительного комплекса с испытуемой машиной существенно влияет на точность определения статических и динамических параметров машины. Для фильтрации помех, возникающих в каналах связи, в алгоритмах определения частоты, амплитуды и начальной фазы синусоидальных сигналов, снимаемых с датчиков тока и напряжения в установившихся режимах, и точек огибающих сигналов в пусковом режиме, использован новый, разработанный авторами эффективный адаптивный метод скользящей тригонометрической аппроксимации [5]. В основу метода положена ап-

202

проксимация участков зарегистрированного сигнала возле экстремальных точек эквивалентной синусоидой. Определение границ участков, «тяготеющих» к экстремальным точкам, выполняется операцией центрирования (т.е. смещения за счет итерационного процесса начала координат таким образом, чтобы экстремальная точка находилась по возможности в середине рассматриваемой области).

Метод реализован в алгоритмах двух внутренних ВП. ВП Angle.vi предназначен для определения частоты, амплитуды, начальной фазы синусоидальных сигналов, снимаемых с датчиков напряжения и тока, а также угла сдвига фаз между напряжением и током в установившихся режимах. ВП OVKZ.vi предназначен для определения точек огибающих сигналов в пусковом режиме. В программной среде LabVIEW име-

ется ВП Extract Single Tone Information VI, по функциям аналогичный ВП Angle.vi. В его алгоритме реализован метод, который основан на использовании быстрого преобразования Фурье входного сигнала, ограниченного с помощью окна Ханна. После разложения сигнала отыскивается гармоника с наибольшей амплитудой, для которой и определяются параметры сигнала.

Сравнительный анализ результатов исследования показал, что ВП Angle.vi обеспечивает более точное определение параметров сигналов напряжения и тока, чем стандартный лицензионный прибор

Extract Single Tone Information VI. В ча-

стности, при уровне помех 20 % от уровня полезного сигнала среднеквадратичные отклонения погрешностей разработанного ВП и стандартного составляют при определении: частоты – 0,25 и 0,45 %; амплитуды – 2 и 2,5 %; начальной фазы – 1 и 2 %; угла сдвига фаз 0,5 и 2,5 % соответственно [6].

Анализ результатов тестирования ВП OVKZ.vi на модельных процессах и на процессах, которые были зафиксированы при заводских стендовых испытаниях, показал: при числе точек на половине периода N = 25 и разрядности числа в 16 бит относительная погрешность предложенного метода при вычислении координат точек огибающих не превышает 1 %; при появлении случайной составляющей, доходящей до 30 % от уровня полезного сигнала, относительная погрешность не превышает 3 %. Такое значение погрешности обусловлено тем, что для выделения огибающих используются только участки кривой переходного процесса возле экстремальных точек.

На программы Angle.vi и OVKZ.vi

получены свидетельства о государственной регистрации [7, 8].

Для определения оптимального темпа снятия рабочих характеристик, учитывающего исключение влияния «динамики на статику» из-за инерционных свойств нагрузочного устройства, в комплексе ASMTest использован ВП регистрации переходной характеристики нагрузочного устройства и определения параметров регулятора темпа снятия ра-

бочих характеристик (transient_response_ testi.vi).

Для проверки работоспособности предлагаемой мобильной испытательной станции и функций разработанного для нее программного обеспечения был создан мобильный лабораторный стенд

сасинхронным двигателем АИР71В2

(Рн = 1,1 кВт). В качестве тарированного нагрузочного устройства при снятии рабочих характеристик двигателя в автоматическом режиме использовался ранее испытанный синхронный генератор Г273

снагрузочным ламповым реостатом и обмоткой возбуждения, питаемой от преобразователя постоянного тока (рис. 3) [9].

203

Поскольку n-кодер на стенде отсутствовал, частота вращения двигателя определялась по частоте тока статора генератора с помощью дополнительного ВП и ВП Angle.vi.

Рис. 3. Внешний вид мобильного лабораторного стенда

Результаты испытаний представлены рабочими характеристиками асинхронного двигателя, снятыми со стенда в автоматическом режиме (рис. 4).

Р1(P2)

Iст(P2)

М(P2)

η(P2)

cosφ(P2)

s(P2)

Рис. 4. Рабочие характеристики испытуемого асинхронного двигателя АИР71В2

Заключение

Разработанный программный комплекс ASMTest является совершенно новым программным продуктом, реализованным в современной среде графического программирования LabVIEW и рассчитанным на использование современных аппаратных средств фирмы

National Instruments. Структура комплек-

са и его функции определены таким образом, что они не противоречат требованиям отечественных и зарубежных стандартов и в то же время обеспечивают комплексность автоматизации процесса испытаний и достоверность получения результатов испытаний асинхронных двигателей малой, средней и большой мощности.

Разработка и внедрение мобильных и стационарных исытательных станций, на которых будет установлен программный комплекс ASMTest, позволит:

−увеличить производительность испытания и снизить затраты энергии на проведение испытаний за счет сокращения времени снятия характеристик и экспресс-обработки результатов испытаний (например, время снятия рабочих характеристик асинхронного двигателя на лабораторном стенде составляет не более 30 с);

−увеличить точность и достоверность испытаний за счет использования более точных методов и алгоритмов и исключения в результатах субъективных ошибок;

−автоматически формировать отчет

орезультатах испытаний конкретной марки асинхронной машины;

−создавать архив результатов испытаний всех испытанных марок машин;

−построить автоматизированную систему управления качеством производства асинхронных двигателей.

Работа выполняется по гранту Российского фонда фундаментальных исследований на 2014–2016 гг., проект № 14-07-00104 «Разработка мобильной испытательно-диагностической станции электрических машин переменного тока», руководитель проекта Э.В. Любимов. Кроме соавторов – аспирантов Д.А. Исцелемова, Н.А. Беляева и

204

К.О. Шайдулина – на ранних стадиях работы при решении некоторых вопросов принимали участие студентыдипломники специальности «Электромеханика» кафедры «Электротехника и электромеханика» ПНИПУ М.Э. Юшков, Е.А. Матвеев и Д.С. Караваев.

Список литературы

1.ГОСТ 7217–87 (2003). Машины электрические вращающиеся. Двигатели асинхронные. Методы испытаний (утв. постановлением Гос. комитета СССР по стандартам от 25 марта 1987 г. № 891) [Электронный ресурс]. – URL: http:// base.garant.ru/5925819/# ixzz49rE85gAq.

2.IEC60034-28 Rotating electrical machines – Part 28: Test methods for determining quantities of equivalent circuit diagrams for three-phase low-voltage cage induction motor. – URL: http://www.din.de/ en/getting-involved/standards-committees/ dke/ projects/wdc-proj:din21:140611139.

3.IEEE Std 112-2004 IEEE Standard Test Procedure for Polyphase Induction Motors and Generators. – URL: http:// ieeexplore.ieee.org/xpl/articleDetails.jsp? arnumber=587531&filter=AND(p_Publication_Number:4516).

4.Software for testing alternators of heavy-duty trucks and cars / E. Lyubimov [et al.] // SAE World Congress 2012. − Detroit, 2012. − 2012-01-0022. − 1.

5.Любимов Э.В., Исцелемов Д.А., Караневский С.Л. Метод скользящей тригонометрической аппроксимации для

определения основных параметров и огибающих синусоидальных сигналов в установившихся и переходных режимах [Электронный ресурс] // Современные проблемы науки и образования. – 2014. – № 5. – URL: http://www.science- education.ru/119-14976.

6. Исцелемов Д.А., Любимов Э.В., Беляев Н.А. Виртуальный прибор для

определения основных параметров синусоидальных сигналов в стационарных режимах // Электротехника − 2013. −

№11. − С. 32–35.

7.Виртуальный прибор для определения параметров синусоидальных сигналов (Angle.vi): свид. о гос. регистрации программ для ЭВМ № 2015611189 от 26.01.2015 / Исцелемов Д.А., Любимов Э.В. Правообладатель ПНИПУ.

8.Виртуальный прибор для определения огибающих синусоидальных сигналов в стационарных и нестационарных режимах» (OVKZ.vi): свид. о гос.

регистрации программ для ЭВМ № 2015616305 от 05.06.2015 / Исцеле-

мов Д.А., Любимов Э.В. Правообладатель ПНИПУ.

9. Демонстрационный стенд мобильной испытательной станции электрических машин переменного тока / Э.В. Любимов, Н.А. Беляев, Д.А. Исцелемов, М.Э. Юшков, Е.А. Матвеев // Энергетика. Инновационные направления в энергетике. CALS-технологии в энергетике: материалы VI Междунар. науч.-техн. интернет-конф., Пермь, 1– 30 ноября 2012 г. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2012. –

С. 193–204.

205

УДК 621.313.17:621.928.1

МОДЕЛИРОВАНИЕ ЭЛЕКТРОДИНАМИЧЕСКИХ СЕПАРАТОРОВ НА ОСНОВЕ ЛИНЕЙНЫХ ИНДУКТОРОВ С УЧЕТОМ СОВМЕСТНОГО ДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫХ И МЕХАНИЧЕСКИХ СИЛ

Д.Н. Багин, А.Ю. Коняев

Уральский федеральный университет им. первого Президента России Б.Н. Ельцина, Екатеринбург

Представлена математическая модель для исследования электродинамического сепаратора на основе линейной индукционной машины для индукционной сортировки цветных металлов. Сепарация является результатом совместного действия электромагнитных и механических сил. Описаны результаты исследования опытного образца сепаратора.

Ключевые слова: электродинамическая сепарация, сортировка металлов, моделирование, экспериментальное подтверждение модели, результаты исследований.

SIMULATION OF ELECTRODYNAMIC SEPARATORS WITH LINEAR PRIMARY

TAKING INTO ACCOUNT THE COMBINED ACTIONS

OF THE ELECTROMAGNETIC AND MECHANICAL FORCES

D.N. Bagin, A.Yu. Konyaev

Ural Federal University named after the first President of Russia B.N. Yeltsin, Ekaterinburg

In this paper a mathematical model for simulation of electrodynamic separator with the linear induction machine for non-ferrous metals induction sorting is presented. Separation is a result of the combined actions of electromagnetic and mechanical forces. The research results of the pilot sample of electrodynamic separator are described.

Keywords: electrodynamic separation, metals sorting, simulation, experimental verification of the model, research results.

Одним из эффективных способов применения линейных индукционных машин (ЛИМ) является использование их в устройствах электродинамической сепарации, предназначенных для разделения немагнитных материалов и применяемых для решения ряда актуальных задач в области переработки твердых отходов производства и потребления, а также в технологиях вторичной цветной металлургии [1–5]. Можно отметить ряд направлений эффективного использования сепараторов с бегущим магнитным полем:

1)извлечение лома и отходов цветных металлов из смешанных производственных или твердых бытовых отходов;

2)отделение металлической фракции от неметаллической в сложных отходах цветных металлов (отходы элек-

тро- и радиотехнической промышленности, кабельный лом, автомобильный лом

ит.п.);

3)очистка сыпучих материалов от металлических включений (например, очистка отработанных формовочных песков от скрапа в литейном производстве, защита технологических смесей от попадания металла и т.п.);

4)сортировка лома цветных металлов (по крупности или по видам и маркам сплавов) при подготовке его к металлургическому переделу;

5)выделение алюминиевых сплавов из дробленого электронного лома;

6)обогащение алюминиевых шла-

ков.

Среди указанных задач условно можно выделить две группы. Задачи первого типа связаны с извлечением ме-

206

таллических включений из смешанных твердых отходов и сыпучих технологических смесей (задачи 1–3). В этом случае необходимо просто вывести металлические предметы из потока непроводящих материалов. При этом расчет ЛИМ сепараторов сводится к выбору параметров индукторов, обеспечивающих требуемые электромагнитные усилия извлечения при заданных ограничениях по энергопотреблению и габаритам.

Ко второй группе относятся более сложные задачи сортировки металлов и шлаков по их физическим свойствам (задачи 4–6). В таких случаях на первый план выходит требование обеспечения селективности разделения материалов, поскольку все сепарируемые частицы являются электропроводными. Задача сортировки состоит в формировании разных траекторий движения частиц, зависящих от различий в их физикохимических свойствах. Следует отметить, что именно задачи такого типа наиболее востребованы при подготовке лома и отходов цветных металлов к металлургическому переделу. Проблема заключается в том, что значительная часть лома цветных металлов поступает на металлургические заводы в неразделанном и несортированном виде. Непосредственная плавка несортированного лома приводит к потерям как легирующих добавок, так и основного металла;

квыпуску низкокачественных сплавов;

кповышению энергозатрат, связанному как с увеличением времени плавки, так и с расходами на последующую очистку расплавов; к ухудшению свойств шлака и выделению вредных выбросов, связанным с наличием в ломе неметаллических включений (резина, пластмассы и т.п.). Всё это обусловливает актуальность разработки и создания технологий и оборудования для первичной обработки металлолома. Одной из таких технологий

является электродинамическая сепарация в бегущем магнитном поле.

Разработка и исследование электродинамических сепараторов для решения указанных задач является одним из научных направлений кафедры «Электротехника и электротехнологические системы» УрФУ [5]. Некоторые результаты таких исследований представлены в данной статье.

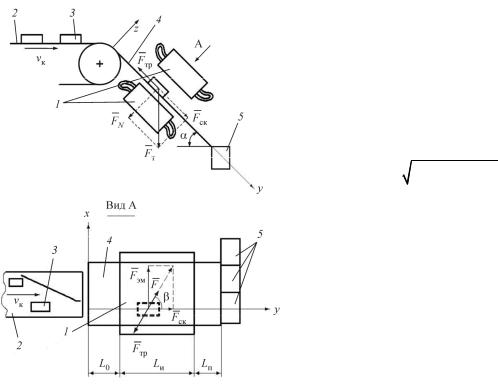

Важно отметить, что конечный результат сепарации зависит от совместного действия на извлекаемые металлические частицы электромагнитных и конкурирующих с ними механических сил (гравитации, центробежных, трения, сопротивления среды и т.п.). В большинстве случаев такие механические силы препятствуют процессам сепарации. В этом плане выгодно отличаются электродинамические сепараторы на основе линейных индукционных машин с подачей сепарируемых материалов по наклонной плоскости. В таких сепараторах можно обеспечить формирование необходимых траекторий движения извлекаемых частиц за счет изменения как параметров линейных индукторов, создающих бегущее магнитное поле, так и параметров механической части сепараторов. Схематично рассматриваемая установка показана на рис. 1. Помимо двухстороннего линейного индуктора 1 она включает конвейер 2, подающий сепарируемые частицы 3 на наклонную плоскость 4, и приемники продуктов разделения 5, расположенные в конце плоскости. Двигаясь по наклонной плоскости, проводящие частицы попадают в активную зону индуктора, где, выполняя роль вторичного элемента (ВЭ) ЛИМ, перемещаются в направлении оси х.

Всю зону сепарации можно разделить на три части. На первом участке длиной L0 частицы движутся прямоли-

207

нейно, испытывая воздействие только механических сил. На втором (под ЛИМ) к механическим силам добавляются электромагнитные (схема сил, действующие на частицу в активной зоне, показана на рис. 1). На третьем участке длиной Lп частицы движутся по инерции.

Рис. 1. Схема электродинамического сепаратора на основе двухсторонней ЛИМ и схема сил, действующих на проводящие частицы

Очевидно, что формируемые траектории будут зависеть от многих факторов: начальной скорости движения частиц (скорости конвейера) vк, размеров плоскости подачи (от точки подачи до индуктора L0, под индуктором Lи, от индуктора до приемников Lп), угла наклона плоскости α, коэффициента трения kтр. В общем случае силы являются переменными во времени. Электромагнитная сила Fэм в активной зоне индуктора неизменна по направлению, но зависит от скорости движения частицы и ее положения в индукторе (при неравномерном

распределении поля в ЛИМ). В то же время сила трения Fтр, оставаясь неизменной по величине, меняет направление вслед за изменением траектории частицы. С учетом такого изменения сил движение проводящих частиц в сепараторе описывается системой нелинейных дифференциальных уравнений. Например, для активной зоны ЛИМ выражения, связывающие силы, действующие на частицу (Fэм, Fск и Fтр), и параметры движения частиц (проекции ускорения частицы на оси х и y, скорость движения, отклонение частиц Ви при движении через индуктор шириной Lи), получены в виде

F(t) = Fск2 + Fэм(t)2 − Fтр,

β(t) = arctg |

|

Fэм(t) |

|

. |

|

(1) |

||||||||

|

|

|

|

|||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

Fск |

|

|

|

|

|

|

a |

|

= |

Fэм(t) − Fтрx |

= |

|

|

||||||||

|

|

|

|

|

|

|||||||||

иx |

|

|

|

|

m |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

= Fm (t) −kтр g cos α sin β(t) , |

(2) |

|||||||||||||

|

a |

|

= |

Fск − Fтрy |

|

= |

|

|

||||||

|

|

|

|

|

||||||||||

|

иy |

|

|

|

m |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3) |

= g sin α−kтр cos α cosβ(t) , |

||||||||||||||

t |

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

Lи = ∫и (vи0 + aиy t )dt = ∫и [vи0 + g t × |

|

|||||||||||||

0 |

|

|

|

|

|

|

0 |

|

|

|

|

|

||

×(sin α−k |

тр |

cos α cosβ(t)) |

dt , |

(4) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

tи |

|

|

|

|

|

|

|

|

|

|

Bи = ∫ aиx t dt = |

|

|

|||||||||||

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

tи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α sin |

|

|

|

t dt, |

(5) |

||

= ∫ Fm (t) −kтр g cos |

β(t) |

|||||||||||||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где m – масса частицы; Fm – удельное электромагнитное усилие, Н/кг или м/с2, Fm = Fэм/m; tи – время пребывания частицы в активной зоне.

208

Аналитическое решение нелинейных уравнений (1)–(5) затруднительно, поэтому предлагается разделить исследуемую зону сепаратора на n участков шириной ∆Lи = Lи/n и полагать электромагнитное усилие Fэм, результирующее усилие F и угол β неизменными в пределах малого участка. Такой подход позволяет устранить в уравнениях (1)–(5) зависимости от времени и перейти к решению алгебраических уравнений для каждого малого участка. В ходе решения угол β, определяющий направление вектора скорости на участке, уточняется методом последовательных приближений. Значение удельного электромагнитного усилия Fm в ходе расчетов корректируется с учетом изменения скорости частиц. При размерах ВЭ в пределах половины полюсного деления ЛИМ τ (размеры частиц при сортировке металла 10–50 мм) механическая характеристика близка к линейной зависимости и пересчет усилия производится по формуле

F |

= F |

|

1− |

vиxi |

|

, |

(6) |

|

|

||||||

mi |

m0 |

|

|

v0 |

|

|

|

|

|

|

|

|

|

|

где Fm0 – пусковое удельное электромагнитное усилие; vихi – скорость ВЭ на i-м участке; v0 – скорость бегущего магнитного поля ЛИМ, v0 = 2τf .

По результатам расчетов находится итоговое отклонение частицы от линии подачи Ви и траектория движения частицы под индуктором. Практически рассмотренный подход предполагает кусочно-линейную аппроксимацию реальной траектории движения частиц. При этом точность аппроксимации зависит от количества и размера участков разбиения.

При выходе из активной зоны на участке длиной Lп частицы движутся по инерции с учетом возмущающего действия скатывающей силы и силы трения. Поскольку такое движение остается кри-

волинейным и описывается нелинейными уравнениями движения, то используется тот же прием, что и для активной зоны. По результатам расчетов параметров движения частиц определяется траектория и дополнительное отклонение частицы от линии подачи Вп на этом участке. Итоговое отклонение частицы от линии подачи в конце наклонной плоскости складывается из отклонений в разных зонах сепаратора:

В = Ви + Вп. |

(7) |

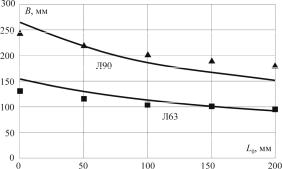

Как уже отмечалось, конечный результат сепарации зависит от большого количества факторов, многие из которых на стадии проектирования могут быть заданы только ориентировочно, поэтому для оценки достоверности предложенной математической модели и методики расчета сепараторов выполнены сопоставления расчетных характеристик с данными экспериментов. Пример таких сопоставлений приведен на рис. 2.

Рис. 2. Расчетные (линии) и экспериментальные (точки) отклонения частиц от линии подачи в зависимости от их начального положения

Исследован сепаратор на основе шестиполюсной ЛИМ, имеющий следующие данные: τ = 60 мм, δ = 30 мм,

Lи = 125 мм, Lп = 400 мм, угол α = 30о,

амплитуда магнитной индукции Bm = = 0,07 Тл. В качестве ВЭ использованы квадратные пластины из медных сплавов Л90 и Л63 с размерами 40×40×3 мм.

209

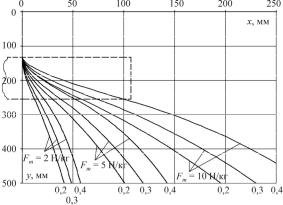

Можно отметить хорошее совпадение расчетных и экспериментальных зависимостей (погрешности не более 15– 20 %). Такие результаты позволяют рекомендовать разработанные математические модели и методики расчета сепараторов на основе ЛИМ для исследования и проектирования рассматриваемых электродинамических сепараторов. В частности, методика использовалась при расчете характеристик опытно-промыш- ленной установки электродинамической сепарации СЭЛД-П [6], имеющей следующие параметры: размеры плоскости подачи (в соответствии с рис. 1) L0 = = 130 мм и Lп = 300 мм, угол наклона плоскости α = 30°. Удельные электромагнитные усилия, развиваемые ЛИМ при скорости частиц в направлении поля vх = 0, соответствуют данным электромагнитных расчетов для алюминиевых частиц и частиц из медных сплавов крупностью от 10 до 20 мм: Fm = 2; 5; 10 Н/кг. Оценивалось влияние на характеристики сепаратора разных коэффициентов трения kтр = 0,2; 0,3 и 0,4 (цифры на графиках), зависящих от выбора материала наклонной плоскости, а также от применения эффекта кипящего слоя (за счет вибрации или пневмоподдува). На рис. 3 показаны траектории движения проводящих частиц в рассматриваемом сепараторе для указанных условий.

Расчеты подтверждают сложный характер движения частиц: прямолинейное движение до индуктора переходит в криволинейное с нарастанием угла β в активной зоне, а при выходе из индуктора – в движение по кривой с уменьшением β. Нетрудно видеть, что различие в удельных электромагнитных усилиях обеспечивает необходимую разницу в итоговых отклонениях частиц от линии подачи, что создает предпосылки для индукционной сортировки сплавов.

Рис. 3. Изменение траекторий движения сепарируемых частиц при изменении коэффициента трения плоскости подачи

Движение за индуктором по инерции позволяет увеличить итоговое отклонение частиц. Особенно это заметно при больших значениях удельного электромагнитного усилия Fm. Повышение kтр позволяет увеличить разницу в итоговых отклонениях, поскольку рост силы трения приводит к снижению скорости движения частиц по оси у и к увеличению времени пребывания их в активной зоне. При малых значениях Fm, соизмеримых с величиной механических сил (например, при угле α = 30о удельная скатывающая сила равна 4,9 Н/кг), вектор скорости всё больше поворачивается в направлении оси у, поэтому отклонение частиц от линии подачи при движении по инерции возрастает незначительно и изменение траекторий при разных kтр становится менее заметным. Более того, при малых значениях Fm и уменьшении скорости частиц вдоль линии подачи (например, за счет снижения L0, α или vк) влияние kтр на конечный результат становится неоднозначным. Сказанное подтверждается данными, приведенными на рис. 4, где показаны отклонения частиц от линии подачи для двух значений удельного усилия Fm (а – 2 Н/кг, б – 10 Н/кг) при неизменных параметрах

L0 = 100 мм, Lи = 120 мм, Lп = 400 мм, vк = 0 и α = 30°.

210