Виброакустическая диагностика технических объектов

..pdfной эксплуатации машинного оборудования обычно весьма трудно или даже вообще невозможно одновременно измерять и анализировать сигналы возбуждения и сигналы откликов, нужные для определения характеристик различных путей распространения механических колебаний. Однако с помощью выражений (4.51) и (4.52) было показано, что влияние изолированных доминирующих источника и пути передачи имеют аддитивный характер как в логарифмическом спектре, так и в кепстре. Кроме того, эти влияния часто проявляются в отделенных друг от друга участках кепстра.

В качестве практического примера можно учесть механические колебания коробки передач, где связанный с зацеплением зубьев шестерен сигнал возбуждения имеет хорошо определенные состав и параметры. При этом преобладают следующие эффекты:

1.Средние эффекты, проявляются при частоте зубозацепления и ее гармониках.

2.Неравномерно распределенные эффекты (например, местные дефекты), проявляются при частотах, соответствующих гармоникам скоростей вращения отдельных шестерен.

3.Передаточные функции зацепления, отображают соответствующие фильтрации фильтрами нижних частот эффекты сообщения нагрузки между зубьями и находятся под сильным влиянием «коэффициентов перекрытия» (т.е. средних чисел зубьев в зацеплении в периферийных или осевых направлениях).

Первые два эффекта проявляются в изолированных участках кепстров,

вто время как третий эффект поддается расчетной оценке. В работах Р.Б. Рандалла показано, что путем несложного взвешивания кепстров отображающих отклики сигналов в участках ниже самых низких рагмоник описанных (первых двух) эффектов и простого расчета связанных с коэффициентами перекрытия эффектов (п. 3), можно определить частотные характеристики, присущие путям распространения от источника или источников к точкам замера и хорошо соот-

ветствующие характеристикам, определяемым экспериментальным путем (сприменением внешних сил во время, когда оборудование взято из эксплуатации). Отметим, что главное различие между результатами, получаемыми упомянутыми методами, заключается в отсутствии информации, относящейся к большим значениям квефренции, при применении основанного на определении кепстров метода. Р.Б. Рандалл [14] указал на возможность селективного получения отсутствующей информации из участков между рагмониками и применения ее в алгоритмах подбора кривых, используемых при определении частотных характеристик на основе выражения (4.54). Несмотря на то, что этот предложенный метод нуждается в дальнейшем углублении и разработке, для практики очень ценна возможность определения причин изменений сигналов, регистрируемых на поверхности машинного оборудования и отображающих его механические

131

колебания, в частности, возможность выявления связи этих изменений или ссигналами возбуждения, или с динамическими характеристиками исследуемогооборудования.

Применение подобного метода (со взвешиванием кепстров) при синтезе сигналов, отображающих давление внутри цилиндров дизельного двигателя, на основе зарегистрированных на поверхности этого двигателя и отображающих егомеханические колебания сигналов описано А. Ордабади и Р.Х. Лайоном.

5.ПРАКТИЧЕСКАЯ ВИБРОДИАГНОСТИКА

5.1.Критерии оценки вибрационного состояния агрегата

При анализе работоспособности любого агрегата (машины), оценке его технического состояния используют результаты измеренного уровня вибрационного состояния, полученные при измерений вибраций на статорных его элементах. Измерение вибраций следует проводить в диапазоне частот, охватывающем частотный спектр колебаний машины. Ширина частот зависит от типа машины (например, диапазон частот, необходимых для оценки целостности подшипников качения, должен включать в себя частоты более высокие, чем для машин с подшипниками скольжения). Для каждого типа оборудования существует определенный стандарт, в котором приведен рекомендуемый диапазон частот, например для паротурбинных стационарных агрегатов – в ГОСТ 25364. При оценке вибрационного состояния машин рассматривают критерии двух видов – эксплуатационный контроль и приемочные испытания, которые предназначены дляоценки уровнявибраций машин различных типов.

Первый критерий связан с определением границ по абсолютному значению параметра вибраций, соответствующему допустимым динамическим нагрузкам на подшипники и допустимой вибрацией, передаваемой вовне через опоры и фундамент. Максимальное значение, полученное в результате измерения на каждом подшипнике или опоре (т.е. значение уровня вибраций определено в различных точках в двух или трех взаимно перпендикулярных направлениях), сравнивают с границами четырех зон, устанавливаемых исходя из международного опыта проведения исследований и эксплуатации. Данные зоны предназначены для качественной оценки вибрационного состояния машин и принятия решения о необходимых мерах [10]. Примерные значения границ зон приведены в табл. 5.1, а общий вид кривых для критерия оценки величины допустимых значений среднеквадратичного значения (СКЗ) виброскорости приведен нарис. 5.1.

На рис. 5.1 приняты следующие обозначения: f1 – частота нижней границы работоспособности машины; fх – fy – диапазон частот рабочего функционирования машины; fп – предельное значение частоты функционирования

132

машины. Зоны A, B, C и D определяют границы уровня СКЗ вибраций для определенного класса агрегатов. Более точное определение критериев приемки и значений f1, fх, fy и fп должно быть дано в стандартах на машины конкретных типов.

Рис. 5.1. Общий вид кривых для критерия на основе среднего квадратичного значения виброскорости

|

|

|

|

Таблица 5 . 1 |

|

Уровень СКЗ виброскорости для различного класса оборудования |

|||||

|

|

|

|

|

|

СКЗ [мм/с] |

Класс 1 |

Класс 2 |

Класс 3 |

|

Класс 4 |

0,28 |

А |

|

|

|

|

0,45 |

А |

А |

|

|

|

0,71 |

|

|

А |

||

1,12 |

В |

|

|

|

|

1,8 |

В |

|

|

|

|

2,8 |

С |

В |

|

|

|

4,5 |

С |

|

В |

||

7,1 |

|

С |

|

||

11,2 |

|

|

|

С |

|

18 |

D |

|

|

|

|

28 |

|

D |

D |

|

|

45 |

|

|

|

|

D |

Рассмотрим данные зоны:

зона А: в эту зону попадают, как правило, новые машины, только что введенные в эксплуатацию;

зона В: машины, попадающие в эту зону, обычно считают пригодными для дальнейшей эксплуатации без ограничения сроков;

зона С: машины, попадающие в эту зону, обычно рассматриваются как непригодные для длительной непрерывной эксплуатации. Обычно данные

133

машины могут функционировать ограниченный период времени, пока не появится подходящая возможность проведения ремонтных работ;

зона D: уровни вибраций в данной зоне обычно рассматриваются как достаточно серьезные, для того чтобы вызвать повреждения машины.

Независимо от типа подшипников СКЗ виброскорости статорных элементов машин большинства типов адекватно характеризует условие работы ротора, его воздействие на опорные элементы и соседние механизмы, а также на состояние самих машин в широком диапазоне рабочих скоростей (числа оборотов ротора). Однако для некоторых машин, например с очень низкими рабочими скоростями (низкооборотистые машины), применение одного параметра – среднего квадратичного значения виброскорости – без учета значения оборотной частоты может узаконить недопустимо высокие значения виброперемещений и, наоборот, для высокооборотистых роторов можно прийти к недопустимо высокому уровню виброускорений.

Границы частот, основанные на использовании среднего квадратичного значения для конкретной машины, имеют определенный диапазон частот, в которых значение амплитуды среднего квадратичного значения величины виброскорости будет зависеть от частоты (см. рис. 5.1).

Критерии оценки для машин конкретных типов должны быть установлены в соответствии с классом машин различного типа. Примерные границы зон среднего квадратичного значения виброскорости для различных классов машин (см. табл. 5.1):

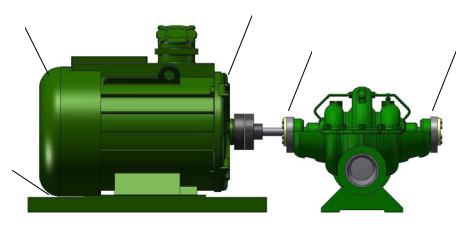

класс 1: отдельные части двигателей и машин, соединенные с агрегатом и работающие в обычном для них режиме (серийные электрические моторы мощностью до 15 кВт являются типичными машинами этой категории);

класс 2: машины средней величины (типовые электромоторы мощностью от 15 до 875 кВт) без специальных фундаментов, жестко установленные двигатели или машины (до 300 кВТ) на специальных фундаментах;

класс 3: мощные первичные двигатели и другие мощные машины с вращающимися массами, установленные на массивных фундаментах, относительно жестких в направлении измерения вибраций;

класс 4: мощные первичные двигатели и другие мощные машины с вращающимися массами, установленные на фундаменты, с относительной податливостью в направлении измерения вибраций (например, турбогенераторы и газовые турбины с выходной мощностью более 10 МВт).

В качестве примера в табл. 5.2–5.8 приведены нормы вибраций для компрессоров мощностью 5100 кВт, включающие в себя требования по уровню СКЗ виброскорости на корпусе (табл. 5.2), величине виброперемещений на цилиндрах компрессора по первым двум гармоникам (табл. 5.3), величине виброперемещений на цилиндрах компрессора (табл. 5.4), фундамента компрессора (табл. 5.5), фундаменте электродвигателя (табл. 5.6), подшипников электродвигателя (табл. 5.7) и трубопроводов обвязки пополосам (табл. 5.8) [16].

134

|

|

|

|

|

|

|

Таблица 5 . 2 |

|

Уровень СКЗ виброскорости на корпусе компрессора |

||||||

|

|

|

|

|

|

|

|

Среднеквад- |

|

Оценка уровня вибрации для машин различных классов |

|||||

ратическая |

|

I (малые) |

II (средние) |

III (большие на |

IV (большие на |

||

виброско- |

|

|

|

|

жестком осно- |

упругом основа- |

|

рость, мм/с |

|

|

|

|

вании) |

нии) |

|

0,71 |

|

Хорошо |

Хорошо |

Хорошо |

Хорошо |

||

1,12 |

|

Допустимо |

Хорошо |

Хорошо |

Хорошо |

||

1,8 |

|

Допустимо |

Допустимо |

Хорошо |

Хорошо |

||

2,8 |

|

Требует при- |

Допустимо |

Допустимо |

Хорошо |

||

|

|

нятия мер |

|

|

|

|

|

4,5 |

|

Требует |

Требует |

Допустимо |

Допустимо |

||

|

|

принятия мер |

принятия мер |

|

|

|

|

7,1 |

|

Недопустимо |

Требует |

Требует |

Допустимо |

||

|

|

|

принятия мер |

принятия мер |

|

||

11,2 |

|

Недопустимо |

Недопустимо |

Требует |

Требует |

||

|

|

|

|

|

принятия мер |

принятия мер |

|

18 |

|

Недопустимо |

Недопустимо |

Недопустимо |

Требует |

||

|

|

|

|

|

|

|

принятия мер |

28 |

|

Недопустимо |

Недопустимо |

Недопустимо |

Недопустимо |

||

|

|

|

|

|

|

|

Таблица 5 . 3 |

Допустимый уровень виброперемещений на цилиндры |

|||||||

|

|

компрессора по полосам |

|

||||

|

|

|

|

|

|

||

Частота колебаний, Гц |

|

|

До 25 |

|

Свыше 10 |

||

Допустимая амплитуда вибрации Sa, мм |

|

0,25 |

|

0,2 |

|||

Таблица 5 . 4

Допустимый уровень виброперемещений на фундаменте компрессора по гармоникам (для машин с кривошипно-шатунными механизмами)

Частота вращений, об/мин |

Предельно допустимая амплитуда колебаний аu, мм |

|

в горизонт. плоскости, для |

в вертик. плоскости, для |

|

|

1-й гармоники |

2-й гармоники |

Менее 200 |

0,25 |

0,15 |

От 200 до 400 |

0,25–0,15 |

0,15–0,1 |

От 400 до 600 |

0,15–0,1 |

0,1–0,05 |

Свыше 600 |

0,1 |

0,05 |

Таблица 5 . 5

Допустимый уровень виброперемещений на фундаменте компрессора по полосам

Частота колебаний, Гц |

До 3,5 |

3,5–8,0 |

8,0–25,0 |

25,0–50,0 |

Допустимая амплитуда вибрации Sa, мм |

0,4 |

0,2 |

0,1 |

0,05 |

|

|

|

|

135 |

Таблица 5 . 6

Допустимый уровень виброперемещений на фундаменте электродвигателя по полосам

Частота колебаний, Гц |

До 8 |

8–12,5 |

Свыше 12,5 |

Допустимая амплитуда вибрации Sa, мм |

0,2 |

0,15 |

0,1 |

Таблица 5 . 7

Допустимый уровень виброперемещений на подшипники электродвигателя по полосам

Частота колебаний, Гц |

До 12,5 |

12,5–16,5 |

16,5–25,0 |

25,0–50,0 |

Допустимая амплитуда вибрации Sa, мм |

0,08 |

0,065 |

0,05 |

0,025 |

Таблица 5 . 8

Допустимый уровень виброперемещений на трубопроводах обвязки компрессора по полосам

Уро- |

|

|

|

|

Частота, Гц |

|

|

|

|

|

вень |

2 |

4 |

6 |

8 |

10 |

20 |

30 |

40 |

50 |

60 |

1 |

0,12 |

0,115 |

0,1 |

0,09 |

0,085 |

0,06 |

0,05 |

0,045 |

0,04 |

0,03 |

2 |

0,26 |

0,23 |

0,2 |

0,18 |

0,163 |

0,12 |

0,095 |

0,085 |

0,075 |

0,07 |

3 |

0,5 |

0,45 |

0,4 |

0,36 |

0,33 |

0,23 |

0,18 |

0,145 |

0,133 |

0,13 |

4 |

1,23 |

1,1 |

0,95 |

0,8 |

0,75 |

0,5 |

0,42 |

0,35 |

0,32 |

0,3 |

При сопоставлении результатов вибродиагностического контроля применительно к компрессорам мощностью 5100 кВт, опираясь на ГОСТ 25364 (по которому данное оборудование отнесено к третьей группе), проводить сравнение по нормированным полосам. Например, по СКЗ виброскорости на корпусе компрессора оценка состояния является «Хорошо» до 1,8 и с 7,1 мм/с – «Требует принятия мер» ит.д.

5.2. Содержание контроля

Для проведения технического диагностирования технических объектов организация, выполняющая диагностирование, создает бригаду [15]. В состав бригады должны входить следующие специалисты:

1)руководитель бригады;

2)специалист по визуально-измерительному контролю (ВИК);

3)виброметрист, специалист I, II или III уровней;

4)инженер или техник.

Перед началом проведения технической диагностики предприятие – владелец технического объекта – представляет техническую документацию, а именно:

136

•паспорт технического состояния объекта, вспомогательных элементов

иего технологических узлов с ремонтным и сменным журналами, записями

иприложениями к паспорту о проведенных ремонтах, диагностических обследованиях;

• паспорта фасонных деталей, запорной арматуры с приложениями и записями о проведенных ремонтах, диагностических обследованиях, предписаниями инспекций ГГТН Российской Федерации;

• исполнительную и проектную документацию в полном объеме и обеспечивает подготовку для проведения технической диагностики объекта.

Рассмотрим проведение вибродиагностического контроля на примере компрессорного агрегата. Вибродиагностике подвергаются: трубопроводы обвязки компрессора; корпус компрессора, места крепления компрессора к фундаменту, фундамент компрессора.

Точки измерения параметров вибрации выбираются: на торцах цилиндров; нагнетательных патрубках; фундаментных болтах; опорах трубопроводов; середине пролетов между опорами, при наличии в пролете между опорами отводов – на концах отводов.

Измерению подлежат СКЗ виброскорости, виброперемещений. Дополнительно в рамках проведения анализа технического состояния необходимо:

•провести частотный анализ спектров вибрации перемещений искорости;

•определить размах виброперемещений по гармоникам;

•определить общий (суммарный) уровень по частотным составляющим спектра (по полосам).

Измерения в каждой намеченной точке проводились по трем осям: О – осевое направление – вдоль оси коленчатого вала компрессора; П – продольное направление – перпендикулярно оси коленчатого вала компресссора в горизонтальной плоскости; В – вертикальное направление – нормально

кплоскости фундаментной плиты.

Направление осей во всех точках замера принималось единым для технического объекта и его технологических элементов и узлов.

При проведении виброакустического контроля, в зависимости от решаемой задачи, используются, как правило, следующие виды измерений колебательных процессов:

1)измерения вибрации подшипников агрегата трубопроводной системы (включая опоры), вибрации корпуса насоса и вала насоса, пульсации давления жидкости в трубопроводной системе, выполняемые на установившихся режимах работы агрегата;

2)измерения параметров (частот, коэффициентов демпфирования) собственных колебаний агрегата и участков трубопроводной системы, выполняемые на неработающих объектах при ударном возмущении колебаний или при использовании внешнего генератора переменной частоты. При исследо-

137

вании низкочастотных колебаний оцениваются параметры системы трубопровод – опоры в балочном представлении; при исследовании высокочастотных колебаний – параметров трубы как оболочки;

3) измерения вибрации агрегата и трубопроводной системы: пульсации давления газа, вибрации корпуса и вала насоса, выполняемые на переходных режимах работы агрегата.

Объем измерений в каждом конкретном случае определяется решаемой диагностической задачей и зависит:

•от оснащенности исполнителя работ измерительно-регистрирующей и анализирующей аппаратурой;

•степени оснащенности объекта стационарной измерительной аппаратурой (например, возможностью подключения внешней регистрирующей аппаратуры к штатным каналам измерений относительной вибрации вала нагнетателя, при наличии таких каналов);

•наличия оборудованных точек измерений вибрации и пульсации давления перекачиваемой среды;

•диапазонов изменений режимных параметров, возможных в условиях работы агрегата при проведении обследований.

При проведении диагностики измеряются режимные параметры работы агрегата и параметры колебаний вышеприведенных элементов (вибрации

ипульсации давления рабочей среды).

Режимные параметры. Основными режимными параметрами, регистрируемыми при проведении диагностики, являются:

•температуры и давления рабочей среды на входе/выходе насосного агрегата;

•частота вращения вала электродвигателя агрегата;

•температура окружающей среды.

Контролируемые и анализируемые параметры вибрации и пульсации давления перекачиваемой среды:

1.Контролируемыми (сопоставляемыми с нормами) параметрами вибрации агрегата и трубопроводов, корпусов и центробежный насос (ЦБН) являются средние квадратические значения (СКЗ) виброскорости в указанных

втабл. 5.6 частотных диапазонах (общие уровни вибрации – ОУ), обозначаемые Ve (мм/с). Основными параметрами анализа вибрации являются: СКЗ общих уровней Ve и CКЗ отдельных (i-х) дискретных спектральных состав-

ляющих Ve по полосам; частоты fi (Гц, об/мин) и фазы φi (град, рад) спектральных составляющих; собственные частоты колебаний линейного участка трубопровода или трубы, как оболочки, fc (Гц).

2.Контролируемыми параметрами пульсации давления перекачиваемой

среды являются амплитуды Рi отдельных (i-х) дискретных спектральных составляющих. Основными параметрами анализа пульсации давления газа являются:

138

амплитуды Рi (кПа или кг/см2); частоты fi, фазы φi спектральных составляющих; размах Ap пульсации давления (разность между максимальным отрицательным имаксимальным положительным пиковыми значениями переменного временного сигнала в рассматриваемом частотном диапазоне); собственные частоты акустических или гидродинамических колебаний газаfc (Гц).

3.При исследовании быстрых переходных процессов следует использовать временные реализации сигналов с оценкой пиковых значений виброускорения (виброскорости, виброперемещения) и пульсации давления перекачиваемой среды ивременных соотношений между этими пиковыми значениями.

4.Дополнительными параметрами, используемыми в рамках проведе-

ния диагностики и анализа результатов, могут быть: размах Sr или амплитуда Sa колебаний валов электродвигателя и насоса (мкм) и фундаментов опор агрегата и трубопроводов, динамическая податливость стенки трубопровода (мм/с/Па); коэффициент демпфирования колебаний δ; крестфактор Kr (отношение пикового значения к СКЗ); эксцесс β (параметры Kr и β используются

вособых случаях для оценки детерминированности и стационарности колебаний агрегата).

Частотные диапазоны измерений. Полный частотный диапазон анализа вибрации трубопроводов, принятый в методике, охватывает большинство частот колебаний, характерных для агрегата и трубопроводов, включая 1-е «лопаточные» частоты ЦБН и «оборотные» частоты электродвигателя. При необходимости исследования более высоких частот и соответствующем приборном обеспечении этот диапазон может быть расширен.

Полный частотный диапазон разделен на два поддиапазона: низкочас-

тотный (НЧ) и высокочастотный (ВЧ).

Такое разделение относится к задаваемым параметрам измерений, назначению и оборудованию точек измерений, оценке (нормированию) вибрации, критериям выбора измерительной аппаратуры.

Нижняя частотная граница НЧ диапазона устанавливается равной 3 Гц исходя из того, что:

•собственные частоты участков агрегата и трубопроводов не бывают, как правило, ниже 5 Гц;

•для измерений вибрации агрегата и трубопроводов преимущественно применяются датчики пьезоэлектрического типа, которые не обеспечивают достоверных измерений в области инфранизких частот.

Верхняя частотная граница НЧ диапазона устанавливается равной 100 или 200 Гц, в зависимости от решаемой задачи и с учетом необходимости включения в НЧ диапазон скорости вращения ротора нагнетателя.

Нижняя частотная граница ВЧ диапазона устанавливается равной 100 или 200 Гц в зависимости от выбранной верхней границы НЧ диапазона.

139

Верхняя частотная граница ВЧ диапазона устанавливается равной 1500, 2000 или 2500 Гц с учетом необходимости включения в ВЧ диапазон 1-й «лопаточной» составляющей от скорости вращения ротора насоса. При этом «лопаточная» составляющая должна быть ниже верхней границы ВЧ диапазона как минимум на 200 Гц.

В отдельных случаях для анализа более высоких частот колебаний допускается устанавливать верхнюю границу ВЧ диапазона до 5000 Гц. Точки измерений вибрации агрегата и пульсации давления газа определяются в отдельности для каждого частотного диапазона.

Количество точек выбирается непосредственно на объекте. Обязательными точками по замеру вибраций на агрегате (на примере электронасоса ЦН-54) являются точки, приведенные на рис. 5.2.

3 2

4

5 6

5 6

1

Рис. 5.2. Схема размещения контрольных точек

Степень оперативности, достоверности диагностирования технического состояния электронасоса ЦН-54 будет определяться наличием контрольноизмерительной базы и быстродействием программных модулей для обработки иинформации, получаемых от датчиков, устанавливаемых на контрольных точках. При современном уровне развития электронно-измерительных комплексов такая информация может бытьполучена в реальном режиме времени.

Алгоритм определения технического состояния и прогнозирования вероятности безотказной работы объекта. Алгоритм определения техни-

ческого состояния любого агрегата строится на сопоставлении результатов виброакустического анализа, результатов визуально-измерительного контроля и параметрических данных агрегата, полученных при проведении технической диагностики с определенным временным промежутком между измерениями. На данный момент времени единого алгоритма определения технического состояния нет. Как правило, измерительно-анализирующие комплексы

140