Промышленные роботы Ч. 2 учебное пособие

.pdfНекоторыми исследователями было предложено использовать линеаризованные модели систем в качестве основы для дальнейшей реализации развязки регулирования. В. Кан и Дж. Рот разработали приближенную модель оптимального контроллера, которая приводила к субоптимальному регулированию. Субоптимальное регулирование возникало в результате приближенной замены нелинейной системы линейной и последующего аналитического нахождения оптимального управления для линейной системы. Был также предложен метод линейного регулирования по многим переменным. Однако основанная на линеаризованной модели система регулирования может оказаться практически неприемлемой, если реальные рабочие условия будут отличаться от условий, заложенных при линеаризации. Это может привести к нежелательным отклонениям реакции робота от заданной траектории, как это было показано А. Фрюндом при моделировании различных методов регулирования.

Одним из первых методов, в которых робот рассматривается как нелинейная взаимосвязанная система со многими входами и многими выходами, был метод вычислений вращающих моментов, исследованный Р. Полом и Б.Р. Маркевичем. Этот метод основан на использовании отрицательной обратной и положительной обратной связей. Положительная обратная связь используется для компенсации сил взаимодействия, возникающих между сочленениями, а с помощью отрицательной обратной связи производится вычисление необходимых корректирующих вращательных моментов для компенсации любых отклонений от заданной траектории. При этом полагается, что возможно точное вычисление инерционных сил реакции, силы Кориолиса и центростремительной силы, а также гравитационных сил. Таким образом, эксплуатационные характеристики данной системы регулирования в значительной степени зависят от точности используемой модели. Метод определения вращающих моментов требует значительного количества вычислений, что часто рассматривается как его недостаток.

Регулирование скорости спроектированного движения представляет собой методику определения переменных скоростей движения сочленения, необходимых для обеспечения перемещения концевой точки робота в заданном направлении. При такой схеме управления все установленные траектории задаются в декартовых координатах. Это является определенным преимуществом, поскольку большинство пользователей, вероятно, с большей легкостью могут задать последовательность перемещения в декартовых координатах, чем в переменных координатах местоположения соединения. Способы вычисления вра-

81

щающих моментов и регулирования скорости спроектированного движения совмещены в методе регулирования ускорения спроектированного движения.

Вэтом методе предполагается, что требуемые местоположения, скорости и ускорения заданного движения руки определяются пользователем. Перечисленные методы также обладают недостатками: они требуют наличия детализованной динамической модели и длительного машинного времени для осуществления вычислений.

Основным достоинством различных методов адаптивного регулирования является отсутствие необходимости использования модели динамики робота.

Вэталонной модели адаптивного контроля выбирается соответствующая эталону модель, а алгоритм адаптации модифицирует коэффициенты усиления в каналах обратной связи контроллеров. Алгоритм адаптации задается разницей между выходными сигналами эталонной модели и фактическими выходными параметрами робота. Управление роботом осуществляется регулированием коэффициентов усиления в каналах обратной связи для местоположения и скорости так, чтобы его характеристики замкнутого контура были близки к эталонной модели.

Новое течение в проектировании управляющих систем для промышленных роботов заключается в использовании теории систем с переменной структурой.

Всистемах с переменной структурой на поверхности переключения имеет место так называемый скользящий режим. При работе в скользящем режиме система остается нечувствительной к изменениям параметров и возмущениям. Создание управления, индуцирующего скользящий режим, не требует точного моделирования; оказывается достаточным только знать соотношения между параметрами модели. Однако этот метод обладает одним недостатком, вытекающим из минимизации времени решения: точное определение моментов включения регулирующих входных сигналов оказывается затруднительным.

3.5.3. Пример разработки алгоритма управления ПР

Манипулятор состоит из четырех кинематических пар и снабжен рабочим органом, представляющим собой схват. По конвейеру идет поток деталей двух видов. Задача манипулятора – транспортировка деталей первого и второго типа в соответствующие им тары. Для управления манипулятором по заданной траектории каждая кинематическая пара снабжена двумя исполнительными механизмами (ИМ) (для движения в двух направлениях) и двумя датчиками (конечными выключателями (КВ) начального и предельного положения).

82

Следует написать алгоритм управления манипулятором и предусмотреть следующее:

1. По команде «Пуск» схват из начального положения перемещается по заданной траектории к конвейеру (точка А на траектории).

1.1.В точке А схват задерживается на время t1 0,7 с.

1.2.Он захватывает деталь и в зависимости от ее типа транспортирует ее

всоответствующую тару (точки Е и D на траектории). Для определения типа деталей на конвейере установлены фотодатчики. Из-за различной длины деталь типа 1 перекрывает один фотодатчик, деталь типа 2 – два фотодатчика (рис. 3.23).

|

Источники |

|

Источники |

датчик 1 |

датчик 2 |

датчик 1 |

датчик 2 |

|

|

тип 1 |

тип 2 |

|

Приемники |

Приемники |

|

Рис. 3.23. Определение типа детали с помощью фотодатчиков

1.3.Схват открывается.

1.4.Задерживается над тарой на время t2 = 0,07 с.

1.5.Перемещается обратно к конвейеру.

Далее повторяются пп. 1.1–1.5.

2.По команде «Стоп» манипулятор останавливается.

3.При переполнении хотя бы одной тары на контроллер передается команда «Сменить тару 1» или «Сменить тару 2». По этой команде манипулятор переходит в начальное состояние (т.е. срабатывают КВ начального положения всех кинематических пар) и останавливается. При смене тары оператор с пульта управления подает команду «Тара 1 сменена» или «Тара 2 сменена», по которой манипулятор повторяет действия с п. 1.

Управление работой манипулятора осуществляется с операторской панели, на которой помещены кнопки «Пуск», «Стоп», «Тара 1 сменена», «Тара 2 сменена» и индикаторы «Сменить тару 1», «Сменить тару 2».

Манипулятор начинает работу, если нажата кнопка «Пуск». При этом последовательно поступают команды на исполнительные механизмы и, учитывая

83

α5 |

|

|

|

|

|

S5 |

положение КВ, манипулятор перемещается по заданной |

||

|

|

|

|

|

траектории. При нажатии оператором кнопки «Стоп» ма- |

||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

α4 |

|

нипулятор останавливается. При переполнении тары дета- |

|

|

|

|

|

|

|

|

|

S4 |

лями типа 1 или типа 2 на панели обслуживания включает- |

α3 |

|

|

|

|

|

S3 |

ся индикатор «Сменить тару 1» или «Сменить тару 2» соот- |

||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

ветственно. По этому сигналу манипулятор перемещается |

α2 |

|

|

|

|

|

S2 |

в начальное положение и ждет нажатия оператором кнопки |

||

α1 |

|

|

|

|

|

S1 |

«Тара 1 сменена» или «Тара 2 сменена» соответственно. |

||

|

|

|

|

|

|

|

|

|

Представим кинематическую структуру рабочих орга- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нов манипулятора (рис. 3.24). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Манипулятор состоит из четырех кинематических пар |

Рис. 3.24. Кинема- |

|||||||||

тическая схема |

(вращательной S1, изгибов S2 и S3, перемещения S4) и схва- |

||||||||

манипулятора |

та S5 (α1, α2, α3, α5 – угловые координаты, α4 – линейная). |

||||||||

При проектировании алгоритма используем следующие данные:

Номер |

Траектория |

Нач. положение |

t1 , с |

t2 , с |

Кол-водеталей1 |

Кол-во деталей 2 |

варианта |

|

|

|

|

|

|

7 |

2 |

В |

0,7 |

0,07 |

11 |

19 |

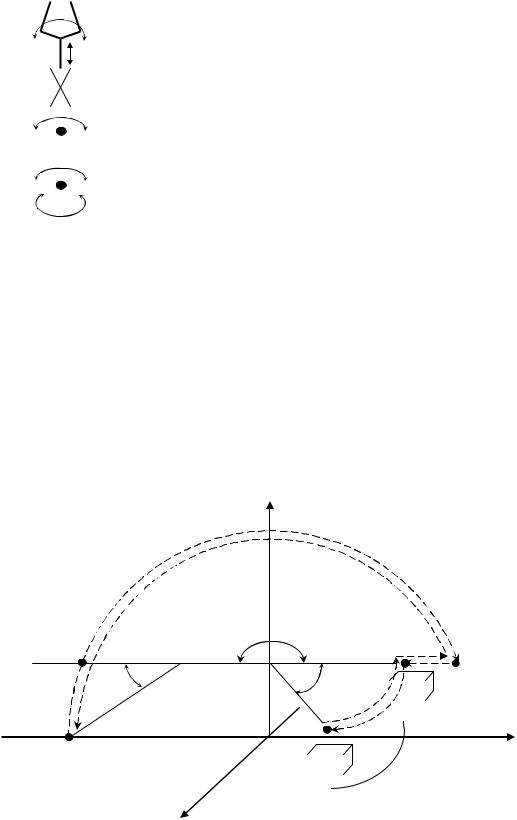

Манипулятор совершает движение по заданной траектории (рис. 3.25).

ИМ2-1

ИМ2-2

|

|

|

|

|

|

|

α2 |

|

|

|

|

|

КВ4-2 |

|

|

|

ИМ4-2 C КВ2-2 |

||||||

КВ |

2- |

1 |

КВ3-2 |

α3 |

|

|

|

|

|

|

D |

||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

B |

|

|

|

|

|

|

|

|

|

КВ1-1 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КВ4-1 |

|||||||

|

ИМ3-2 |

|

|

|

|

|

|

|

ИМ1-2 |

|

|

|

|

|

|

||||||||

α1 |

|

|

|

КВ1-2 |

Тара1 |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

ИМ3-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

ИМ4-1 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

A КВ3-1 |

|

|

E |

|

|

|

|

ИМ1-1 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

Тара21 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.25. Траектория движения манипулятора

На отрезке АВ в перемещении участвует КП S3 (изгиб), наотрезке ВС– КП S2 (изгиб), на отрезке CD – КП S4 (перемещение), на отрезке DE – КП S1 (вращение).

Любую n-ю КП манипулятора можно перемещать от конвейера к таре с помощью ИМn–1 и от тары к конвейеру с помощью ИМn–2. Если КПn дос-

84

тигла по траектории своего предельного положения, то по сигналу с КВn–2 выключается ИМ. Если КПn находится в начальном положении, то ИМ начинает перемещения по сигналу с КВn–1.

Для управления манипулятором используем программируемый контроллер

S5-100U.

Он является модульным малым устройством управления для экономичных решений простых и средних задач автоматизации.

Программируемый контроллер S5-100U состоит из центрального модуля; шинных модулей; периферийных модулей, которые крепятся на шинные модули; блока питания; модулей подключения (рис. 3.26).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

интеллектуальный |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

модуль |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

регулирование |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

позиционирование |

|

|

|

Модуль диаг- |

Коммутационные |

|

|||||||||

|

|

Модуль ввода- |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

ностики |

|

|

|

органы |

|

|

||||||||

|

|

вывода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

дозирование |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Центральный блок (ПЗУ, ОЗУ) |

Блок питания |

|

Память про- |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

граммы поль- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

зователя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.26. Архитектура контроллера S5-100U

Центральные модули, шинные модули, блоки питания и модули подключения крепятся непосредственно на стандартную профильную шину.

Периферийные модули крепятся на стандартную профильную шину через шинные модули. На четырех стандартных профильных шинах можно разместить максимально 32 периферийных модуля.

Периферийными модулями являются:

–модули цифрового ввода-вывода;

–модули аналогового ввода-вывода;

–модули подключения датчиков и исполнительных устройств для работы

во взрывоопасных помещениях;

– модули предварительной обработки сигналов;

85

–специальные модули внешних таймеров;

–модули диагностики для контроля периферийной шины контроллера;

–модули имитации для проверки программ;

–интеллектуальные модули для быстропротекающих процессов предварительной обработки.

Стандартная 35-мм профильная шина служит для непосредственного крепления центральных модулей, блоков питания, модулей подключения, шинных модулей.

Шины могут быть длиной от 483 мм до 2 м.

Центральные модули, необходимые при комплектации контроллера, включают в себя:

–управляющий блок;

–внутренний блок питания, предназначенный также для периферийных модулей (максимальный выходной ток 1 А);

–внутреннее ОЗУ для программ;

–разъем для подключения программатора или устройства обслуживания;

–разъем для блока питания (АС 115/230В, DC 24В);

–разъемные линии шины для подключения первого шинного модуля;

–отсек буферной батареи для внутреннего ОЗУ для программ. Используем процессор CPU 102 и блок питания PS 931.

Определение длины деталей осуществляется с помощью фотодатчиков.

Измерение длины деталей (деталь 2 длиннее детали 1) основано на следующем принципе: с одной стороны конвейера помещены два источника оптических излучений, а с другой стороны – два приемника этих излучений. Деталь типа 2 перекрывает два источника излучений, а деталь типа 1 – один источник.

Вкачестве источника излучения можно выбрать люминесцентный индикатор. Его высвечивание может осуществляться либо электрическим полем, прикладываемым к электролюминесцентному конденсатору, либо током, протекающим через люминофор. Люминесцентный конденсатор состоит из подложки, на которую наносится проводящий слой (электрод), слоя люминофора, защитного слоя и второго электрода. Если выход света осуществляется со стороны подложки, то она выполняется прозрачной.

Вкачестве приемника излучения используется фоторезистор. Чувствительный элемент в фоторезисторе выполнен в виде пластинки, на которую нанесен слой полупроводникового фоточувствительного материала. Электропро-

86

водность полупроводниковых материалов обусловлена возбуждением электронов в валентной зоне и примесных уровнях.

При небольшой освещенности преобразователя число возбужденных светом электронов пропорционально освещенности. Его электрическая проводи-

мость G UIф , где Iф – фототок, U – напряжение, приложенное к преобразова-

телю, также пропорциональна освещенности.

При большой освещенности пропорциональность нарушается. Вольт-амперная характеристика фоторезисторов линейна, т.е. их сопротивле-

ние не зависит от приложенного напряжения. Фоторезисторы имеют высокую чувствительность, но их сопротивление зависит от температуры. Для уменьшения температурной погрешности они включаются в смежные плечи моста.

Составим общую схему системы управления данным манипулятором (рис. 3.27). Входы«Фотодатчик1» и«Фотодатчик2» служатдляраспознаваниятипадетали.

|

|

|

|

|

|

Пуск |

Выходы |

||

|

|

|

|

|

|

|

|

|

|

Стоп

Программа Тара 1 сменена пользователя Тара 2 сменена

КВ1-1 КВ1-2 КВ2-1 КВ2-2 КВ3-1

КВ3-2 КВ4-1 КВ4-2

Входы

Входы

Устройство

автоматики

Фотодатчик 1 Фотодатчик 2

Датчики

Рис. 3.27. Структура системы управления

Сменить тару 1 Сменить тару 2

ИМ1-1 ИМ1-2 ИМ2-1 ИМ2-2 ИМ3-1 ИМ3-2 ИМ4-1 ИМ4-2 ИМ5-1 ИМ5-2

Исполнительные

механизмы

автоматики

87

начало

нет |

кн. «Пуск» |

нажата |

|

|

|

|

|

|

Перемещение в т.В |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

нет |

Схват в |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

т.В? |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

да |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перемещение в т.Е |

|

|

|

|

|||||

|

|

|

|

|

|

нет |

|

|

|

|

|||||

|

|

|

|

|

|

|

Схват в |

|

|

|

|

||||

|

|

|

|

|

|

|

т.Е? |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

нет |

|

|

|

да |

|

да |

|||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

Деталь |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

типа 2? |

|

|

|

|

||||

|

Схват открыть |

|

|

|

|

|

|

|

|

|

Перемещение в т. D |

||||

нет |

|

|

|

|

|

|

|

нет |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Тара 2 |

|

|

|

|

|

|

|

|

|

Деталь |

||||

|

переполнена |

|

|

|

|

|

|

|

|

|

в т. D? |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

да |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

да |

|

|

|

|

|

|

|

|

|

|

Схват открыть |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

нет |

|

|

Тара 1 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

переполнена |

|

да

Перемещение схвата в исходное положение

Стоп нет

Тара 1 или тара 2 сменена

да

Рис. 3.28. Концептуальная блок-схема алгоритма управления

88

Для управления работой манипулятора следует подавать в определенной последовательности сигналы на ИМ1-1, ИМ1-2, ИМ2-1, ИМ2-2, ИМ3-1, ИМ3-2, ИМ4-1, ИМ4-2, ИМ5-1, ИМ5-2 и учитывать выходные сигналы с КВ1-1, КВ1-2,

КВ2-1, КВ2-2, КВ3-1, КВ3-2, КВ4-1, КВ4-2.

Составим алгоритм управления работой манипулятора (рис. 3.28). Технический процесс работы манипулятора и всей линии в целом проходит под управлением устройства автоматики в соответствии с командами программы пользователя. С помощью этой программы устройство автоматики обрабатывает сигналы, поступающие на входы от датчиков процесса. Результат обработки сигналов далее выдается через выходы на управляющие процессом механизмы.

89

4. МАНИПУЛЯТОРЫ ПРОМЫШЛЕННЫХ РОБОТОВ

4.1. Структура манипулятора

Структуру манипулятора отражает формула его строения.

Формула строения – математическая запись структурной схемы манипулятора, содержащая информацию о числе его подвижностей, виде кинематических пар и их ориентации относительно осей базовой системы координат (системы, связанной с неподвижным звеном). Приведем основные понятия, связанные со структурой манипулятора.

Манипулятором осуществляются следующие виды движений:

–глобальные (для роботов с подвижным основанием) – движения стойки манипулятора, которые существенно превышают размеры механизма;

–региональные (транспортные) – движения, обеспечиваемые первыми тремя звеньями манипулятора или его рукой, величина которых сопоставима

сразмерами механизма;

–локальные (ориентирующие) – движения, обеспечиваемые звеньями ма-

нипулятора, образующими его кисть, величина которых значительно меньше размеров механизма.

В соответствии с этой классификацией движений в манипуляторе можно выделить два участка кинематической цепи с различными функциями: механизм руки и механизм кисти. Под рукой понимают ту часть манипулятора, которая обеспечивает перемещение центра схвата – точки М (региональные движения схвата); под кистью – те звенья и пары, которые обеспечивают ориентацию схвата (локальные движения схвата). Структурная схема антропоморфного манипулятора в первом приближении соответствует механизму руки человека (рис. 4.1).

Рис. 4.1. Структурная схема антропоморфного манипулятора: 0 – стойка; 1 – плечо; 2 – предплечье; 3 – кисть

90