- •Кафедра “Детали машин” Привод цепного транспортера

- •Содержание:

- •Введение.

- •Кинематический расчёт

- •Выбор электродвигателя

- •Уточнение передаточных чисел привода.

- •Определение вращающих моментов на валах привода.

- •2. Анализ результатов расчёта на эвм

- •3. Эскизное проектирование

- •3.1. Предварительный расчет валов

- •3.2. Расстояния между деталями передачи.

- •4. Подбор и расчёт подшипников

- •4.1 Выбор типов подшипников и схем установок.

- •Расчет подшипников.

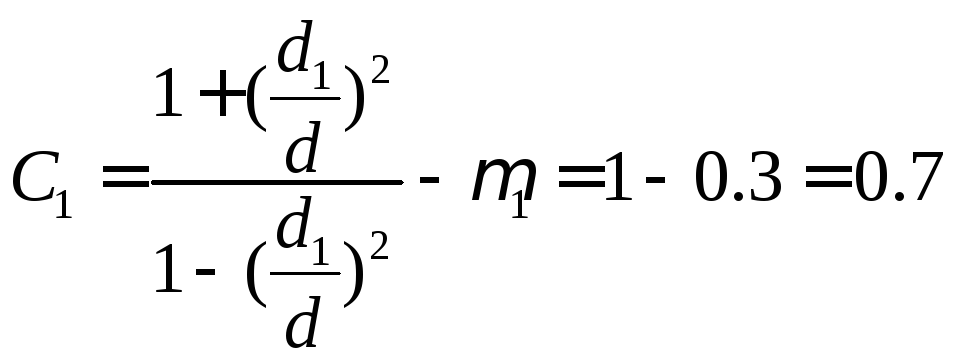

- •4.2.1. Расчет подшипников на тихоходном валу

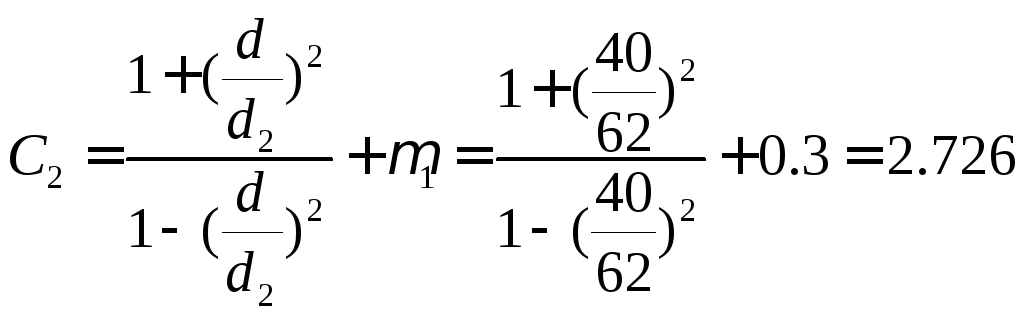

- •4.2.2. Расчет подшипников на промежуточном валу

- •4.2.3 Расчет подшипников на приводном валу

- •4.3 Выбор посадок подшипников

- •5. Поверочный расчёт валов на прочность

- •5.1. Тихоходный вал

- •5.2. Приводной вал

- •6. Расчет соединений

- •8. Расчет муфт

- •8.1 Расчет упругой муфты:

- •8.2 Расчет предохранительной муфты:

- •Список литературы:

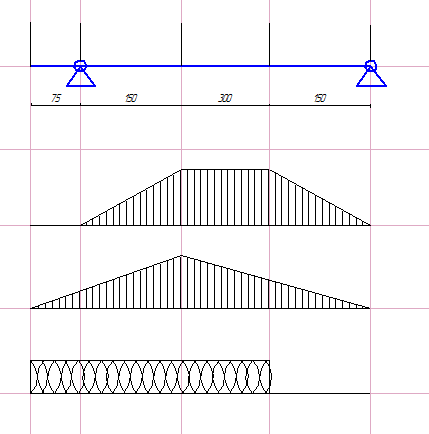

5.2. Приводной вал

Расчёт приводного вала на статическую прочность

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности.

![]()

Fk- консольная сила, Н.

Ft=2000 H,

Fr=1,5Ft=3000 H,

KП- коэффициент перегрузки при расчёте на статическую прочность,

КП=2.2

Вал изготовлен из стали марки 40x со следующими характеристиками статической прочности и сопротивления усталости:

σВ=900МПа - временное сопротивление,

σТ=750МПа - предел текучести,

σ-1=410МПа - предел выносливости при изгибе,

τТ=450МПа - предел текучести при кручении,

τ-1=240МПа - предел выносливости при кручении,

ψТ=0.10

Определение внутренних силовых факторов:

![]()

![]()

![]() H

H

![]() H

H

Консольная нагрузка:

![]()

![]()

![]() H

H

![]()

![]()

![]() H

H

Суммарные радиальные силы:

![]() Н

Н

![]() Н

Н

Определим силовые факторы для опасных сечений

Сечение 1-1

Изгибающие моменты:

М1в=RА1*l2=450Нхм

М(Fк)= RАк* l2+Fк*(l1+ l2) =2382.6Нхм

Суммарный изгибающий момент:

М1= М1в+ М(Fк)=2832.6Нхм

Крутящий момент:

М1к= Мк=525.3Нхм

Геометрические характеристики сечения

W1=π*d3/32=3.14*(71)3/32=35138мм3

W1к=π*d3/16=3.14*(71)3/16=70276мм3

Напряжение

изгиба

![]() и напряжение кручения

и напряжение кручения![]() :

:

![]()

![]()

Частные коэф. запаса прочности по нормальным и касательным

напряжениям:

SТσ1=σТ/ σ1=750/177=4.2

SТτ1=τТ/ τ1=450/16.9=26.6

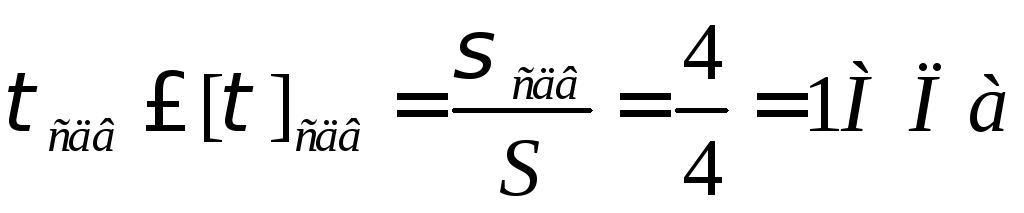

Общий коэф. запаса прочности по пределу текучести:

![]()

Сечение 2-2

Изгибающие моменты:

М2=М2(Fк)= RАк*l1=589Нхм

Крутящий момент:

М2к= Мк=525.3Нхм

Геометрические характеристики сечения

W1=π*d3/32=3.14*(60)3/32=16334мм3

W1к=π*d3/16=3.14*(60)3/16=32668мм3

Напряжение

изгиба с растяжением (сжатием)

![]() и напряжением

и напряжением

кручения![]() :

:

![]()

![]()

Частные коэф. запаса прочности по нормальным и касательным

напряжениям:

SТσ2=σТ/ σ2=750/79.3=9.5

SТτ2=τТ/ τ2=450/36.3=12.4

Общий коэф. запаса прочности по пределу текучести:

![]()

Сечение 3-3

Крутящий момент:

М3к= Мк=525.25Нхм

Геометрические характеристики сечения

![]()

напряжения кручения:

![]()

Частные коэф. запаса прочности по касательным напряжениям:

SТτ2=τТ/ τ2=450/44.72 =10.1

Общий коэф. запаса прочности по пределу текучести:

SТ= SТτ2=10.1

Статическая прочность обеспечена во всех опасных сечениях S>[ST]=2

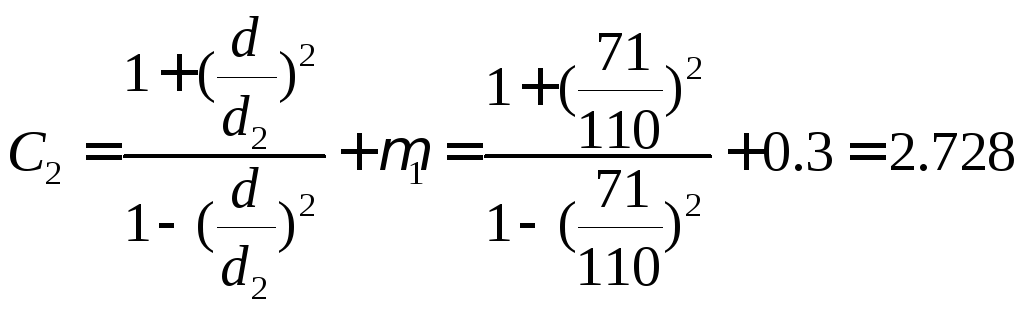

6. Расчет соединений

6.1 Расчет шпоночных соединений

6.1.1 Шпонка на тихоходном и приводном валах:

Для тихоходного вала редуктора и концевого участка приводного вала:

dcp=50мм - диаметр вала,

T=525.2 Hм - момент на валу.

h=9мм, b=14мм, lр=l-b=56-14=42мм [1, с. 476, табл.24.29]

k=0.42h – выступающая часть шпонки;

Расчет ведётся по формуле:

![]()

![]()

![]() -

допускаемое напряжение смятия

-

допускаемое напряжение смятия

![]() =(130…150)мПа

=(130…150)мПа

![]() верно

верно

6.1.2 Шпонка на приводном валу

Для соединения вала и звёздочки тяговой цепи:

d=71мм - диаметр вала,

T=525.2 Hм - момент на валу.

h=12мм, b=20мм, lр=l-b=56-20=36мм [1, с. 476, табл.24.29]

k=0.47h – выступающая часть шпонки;

Расчет ведётся по формуле:

![]()

![]()

![]() -

допускаемое напряжение смятия

-

допускаемое напряжение смятия

![]() =(130…150)мПа

=(130…150)мПа

![]() верно

верно

6.2 Расчет соединений с натягом

6.2.1 Посадка колеса на промежуточный вал

А) Среднее контактное давление:

![]()

где К – коэффициент запаса сцепления, а f– коэффициент сцепления.

Б) Деформация деталей (мкм):

![]()

где

![]()

В) Поправка на обмятие микронеровностей (мкм):

![]()

Г) Минимальный натяг (мкм):

![]()

Д) Максимальный натяг (мкм):

![]()

где:

![]()

![]()

выбирается наименьшее значение р.

Таким образом выбираем посадку H7/u7.

6.2.2 Посадка колеса на тихоходный вал

А) Среднее контактное давление:

![]()

где К – коэффициент запаса сцепления, а f– коэффициент сцепления.

Б) Деформация деталей (мкм):

![]()

где

![]()

В) Поправка на обмятие микронеровностей (мкм):

![]()

Г) Минимальный натяг (мкм):

![]()

Д) Максимальный натяг (мкм):

![]()

где:

![]()

![]()

выбирается наименьшее значение р.

Таким образом выбираем посадку H8/x8.

6.2 Расчет клеевого соединения между валом электродвигателя и насадной шестерней

Максимальный момент который должно выдержать соединение определяется формулой:

![]()

Используем

для соединения клей ПУ-2 с режимом

отверждения 20 градусов при атмосферном

давлении. Для него

![]() Коэффициент безопасности примем равнымS=4.

Коэффициент безопасности примем равнымS=4.

![]() следовательно

данное клеевое соединение подходит для

применения.

следовательно

данное клеевое соединение подходит для

применения.

7. Выбор смазочного материала и способов смазывания.

Минимальная

глубина погружения должна находится в

следующем интервале:

![]() Но

не меньше 10 мм.

Но

не меньше 10 мм.

В данной конструкции необходимо использовать дополнительное «паразитное» колесо на тихоходной ступени для смазывания этой ступени. Принимаем число зубьев для этой передачи z=31. Согласно формуле

![]() определяет

делительный диаметр этого колеса.

определяет

делительный диаметр этого колеса.

Окружная скорость колеса тихоходной ступени:

![]()

Так как контактные напряжения могут принимать значения более 1000МПа то вязкость масла принимаем равной 60 мм2/с. И следовательно принимаем следующую марку масла: И-Г-А-68.

Для наблюдения за уровнем масла в корпусе установлен маслоуказатель пробочный с двумя коническими пробками

При длительной работе в связи с нагревом воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в верхней точки.

При работе передачи, масло постепенно загрязняют продукты изнашивания. Поэтому масло периодически меняют. Для слива масла в корпусе выполняют сливное отверстие, закрываемое пробкой. Дно корпуса сделано с уклоном в 1º.