Якубенко Технологические процессы производства тепловой 2013

.pdf

шением эрозионного износа) и экономичности (увеличением КПД турбоагрегата).

При расширении пара в турбине предельно допустимая влажность, равная 12–13 %, достигается достаточно быстро, и для современных турбин применение промежуточной сепарации является обязательным. Наряду с сепарацией обязательным является также промежуточный перегрев пара, так как он позволяет сократить число ступеней сепарации и повысить в целом КПД цикла Ренкина.

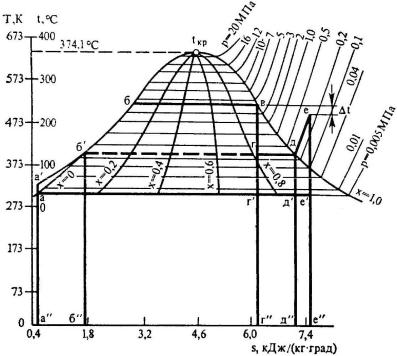

Рассмотрим более подробно термодинамический цикл с сепарацией и промежуточным перегревом пара (рис. 5.9), а также их влияние на общий КПД цилиндра.

Рис. 5.9. Идеальный термодинамический цикл с сепарацией и промежуточным перегревом паротурбинных установок АЭС с водным теплоносителем

Пар, достигший предельно допустимых значений влажности, после цилиндра высокого давления турбины отводится в специаль-

221

ный выносной сепаратор и осушается в нем при постоянном давлении и температуре (линия гд на рис. 5.9).

При этом полезная работа возрастает на величину площади г'гдд'. После сепарации влаги можно осуществить еще и промежуточный перегрев пара до 250 °С за счет отвода и использования тепла конденсации части пара начальных параметров и первого отбора, направляемого помимо ЦВД. Это позволяет при последующем рабочем расширении пара в ЦНД турбины обеспечить в последних ступенях допустимую влажность пара не более 13–15 %.

Перегрев отсепарированного пара производится в двух поверхностных теплообменниках, собранных в одном корпусе с сепаратором, в связи с чем, конечная температура пара промежуточного перегрева будет меньше начальной температуры греющего свежего пара на величину значения температурного напора t.

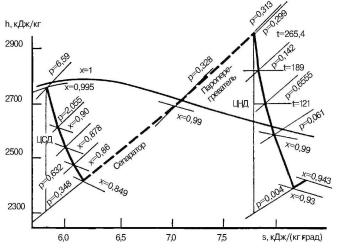

Реальный процесс в hs-диаграмме (рис. 5.10) показывает, что сепарация и промежуточный перегрев пара после цилиндра высокого давления позволяют более, чем вдвое увеличить располагаемый адиабатный тепловой перепад, а увеличение работы, производимой каждым килограммом пара, дает возможность соответственно уменьшить общий расход пара на турбину при той же мощности. Это облегчает ее конструирование для больших мощностей.

Рис. 5.10. Реальный процесс в паротурбинной установке на насыщенном паре в hs-диаграмме с промежуточными сепарацией и перегревом

222

Осуществление промежуточного перегрева пара без его предварительной осушки недопустимо, так как это потребовало бы расхода греющего пара на испарение влаги, образовавшейся в ЦВД, вместо того, чтобы это количество пара произвело бы работу в турбине. Глубокая осушка не требуется – достаточна сепарация до влажности около 1 %, так как за этим пределом резко возрастают необходимые объемы сепарационных устройств и без того значительные, потому что через них проходит полный расход пара из ЦВД.

Промежуточный перегрев осушенного пара не может быть осуществлен путем смешивания его со свежим паром. Смешение насыщенного пара среднего давления с осушенным паром низкого давления даст не перегретый пар, а насыщенный пар промежуточного давления.

Для перегрева пара необходимы только поверхностные перегреватели. У теплообменников паро-парового типа коэффициент теплопередачи мал, так как в обеих сторон поверхность омывается паром. Увеличение поверхности пароперегревателя ведет к увеличению его объема.

Для уменьшения объема сепаратора и промежуточного перегревателя их выполняют в одном корпусе и называют сепараторомпароперегревателем (СПП). В связи с низкими давлениями в СПП размеры их корпусов получаются достаточно большими.

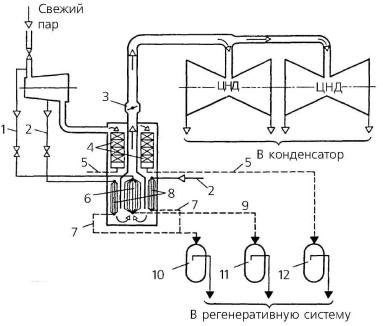

Если перегрев осуществляется одноступенчато, как на турбине К-500-60/3000-2 энергоблоков с реакторами РБМК, то греющей средой является свежий пар.

Если осушенный пар перегревается в двух ступенях, как на турбине К-1000-60/1500-2 энергоблоков с реакторами ВВЭР-1000, то свежий пар является греющей средой только для второй ступени, а в качестве греющей среды для первой ступени перегрева используется пар из первого отбора турбины (рис. 5.11).

Промежуточные сепарацию и паровой перегрев, теоретически, можно было бы осуществлять многократно. Однако, наряду с некоторым повышением тепловой экономичности, такие схемы приводят к увеличению числа последовательно включенных частей турбины. Это вызывает значительное удорожание, как самой турбины, так и паропроводов от турбины к СПП и от СПП к цилиндрам турбины. В связи с этим применяются только однократные сепарация и одно или двухкратный промежуточный перегрев пара после ЦВД.

223

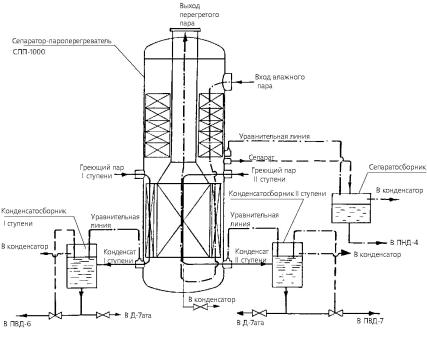

Рис. 5.11. Схема установки промежуточного сепаратора-пароперегревателя: 1 – греющий свежий пар; 2 – греющий пар из первого отбора; 3 – отсечная заслонка; 4 – сепарационные устройства; 5 – отвод сепарата; 6 – перегреватель второй ступени; 7 , 9 – отводы конденсатов греющих паров из первой и второй ступеней перегревателя; 8 – перегреватель первой ступени; 10, 11 – сосудысборники конденсата греющих паров первой и второй ступеней перегревателя;

12 – сепаратосбороник

Ввиду больших расходов пара после ЦВД и необходимости его 100% осушки и перегрева количество СПП определяется их расходными характеристиками и составляет для большинства энергоблоков с ВВЭР-1000 величиной в четыре параллельно включенных аппарата.

Рассмотрим более подробно конструкцию, технические характеристики и принцип работы сепаратора-перегревателя СПП-1000 турбины К-1000-60/1500-2. Основные технические характеристики сепаратора-перегревателя СПП-1000 приведены в табл. 5.2.

224

Таблица 5.2

Основные технические характеристики сепаратора-перегревателя СПП-1000

Наименование параметра |

Величина |

Высота аппарата, мм |

14670 |

Наружный диаметр корпуса, мм |

3488 |

Толщина стенки корпуса, мм |

20 |

Масса аппарата в сухом виде, т |

126,7 |

Масса аппарата, заполненного водой, т |

232,7 |

Объем заполнения, м3: |

|

общий |

106 |

корпуса |

100 |

трубной системы |

6 |

Количество сепарационных модулей, шт. |

20 |

Число сепараторов в модуле, шт. |

6 |

Площадь жалюзи сепаратора, м2 |

46,8 |

Теплопередающая поверхность пароперегревателя, тип |

оребренная |

Общая поверхность теплообмена гладких труб м2 |

1383 |

Общее число труб, шт.: |

2960 |

1 ступени |

|

2 ступени |

3959 |

Материал: |

|

корпуса |

22К |

теплообменных труб |

Ст20 |

Расчетный срок службы СПП-1000 и комплектующего |

|

оборудования, лет |

40 |

Расход пара на входе, т/ч |

1180 |

Давление пара на входе, МПа |

1,05 |

Температура пара на входе, оС |

184,8 |

Влажность пара на входе, % |

11,6 – 15 |

Температура пара на выходе, оС |

250±2 |

Влажность пара за сепаратором, % |

0,2-1,0 |

Требования, предъявляемые разработчиками туроагрегатов к СПП:

• сепарат и конденсат греющего пара должны выводиться из СПП и накапливаться в промежуточных сепарато– и конденсатосборниках во избежание заброса воды в турбину или ее разгона;

225

•в промежуточных сборниках влаги должен поддерживаться соответствующий уровень, чтобы избежать проскоков пара помимо СПП;

•для поддержания процесса теплообмена необходимо удаление из аппаратов неконденсирующихся газов;

•необходима защита от недопустимого повышения давления. Система промежуточного перегрева пара, сепарации и конден-

сата греющего пара СПП-1000 включает:

•четыре сепаратора-перегревателя;

•четыре сепаратосборника;

•два конденсатосборника первой ступени;

•два конденсатосборника второй ступени;

•восемь предохранительных устройств;

•четыре пленочных сепаратора;

•центробежный сепаратор;

•трубопроводы обвязки указанного оборудования, арматуру и КИП.

Сепарато- и конденсатосборники, поставляемые в комплекте с СПП-1000, являются промежуточными емкостями для отвода отсепарированной влаги и конденсата из СПП-1000. Поддержание уровней в сепарато– и конденсатосборниках осуществляется электроприводными регулирующими клапанами.

Для защиты корпусов аппаратов при эксплуатации от повышения давления в них установлены мембранные предохранительные устройства.

На предприятии-изготовителе испытывают на прочность и плотность только трубную систему пароперегревателей – внутреннее пространство кассет, подводящие и отводящие трубы.

На АЭС гидравлическим испытаниям подвергаются:

•корпус СПП-1000 и трубопроводы, соединяющие его с сепаратосборником избыточным давлением конденсата;

•камеры, первая и вторая ступени пароперегревателя;

•трубопроводы, соединяющие СПП с конденсатосборниками

первой и второй ступени.

Сепаратор-пароперегреватель (рис. 5.12) выполнен в виде однокорпусного вертикального цилиндрического аппарата, в верхней части которого расположен сепаратор, а в нижней – двухступенчатый пароперегреватель. На монтаж СПП поставляется, как прави-

226

ло, двумя частями: сепаратор и пароперегреватель. В нижней части аппарата расположена цилиндрическая опора, привариваемая к днищу СПП. Верхняя часть аппарата выполнена с эллиптическим днищем, на котором установлен выходной трубопровод с фланцем Ду1200. Для такелажных работ с сепаратором и пароперегревателем, а также СПП-1000 в сборе в вертикальном положении, на корпусе сепаратора предусмотрены цапфы.

Назначение и размеры штуцеров для присоединения СПП приведены в табл. 5.3.

На корпусе сепаратора предусмотрены патрубки:

•два люка-лаза Ду400;

•два патрубка подсоединения предохранительных устройств Ду250;

•два патрубка Ду200 для отвода отсепарированной влаги;

•две резьбовых муфты для манометра Ду10;

•три резьбовых муфты для

термопары М33×2;

•патрубок Ду29 для уравнительной линии от сепаратосборника;

•патрубок Ду100 для дополнительного слива отсепарированной влаги.

Верхняя часть СПП состоит из двадцати унифицированных бло-

ков, расположенных радиально в |

|

|

Рис. 5.12. Общий вид СПП-1000 |

||

концевом пространстве между кор- |

(обозначения см. в таблице 5.3) |

|

пусом и выходной трубой диамет- |

||

|

ром 1200 мм. Каждый блок набран из шести сепарационных пакетов, каркаса с дырчатым листом и выходного клинового короба. Пакеты состоят из направляющих лопаток и жалюзи волнообразного профиля – основного сепарирующего элемента.

В нижней части СПП расположена двухступенчатая теплообменная поверхность нагрева пароперегревателя, которая выполнена

227

из продольно оребренных труб, объединенных в шестигранные кассеты, опирающиеся на опорную решетку, расположенную в нижней части аппарата.

|

|

|

|

Таблица 5.3 |

|

|

Назначение и размеры штуцеров для присоединения СПП |

||||

|

|

|

|

|

|

№ |

|

Присоединение |

Кол-во |

|

Ду, мм |

1 |

|

Вход влажного пара |

1 |

|

1200 |

2 |

|

Отвод на предохранительное устройство |

2 |

|

250 |

3 |

|

Выход сепарата |

2 |

|

200 |

4 |

|

Вход греющего пара II ступени |

2 |

|

150 |

5 |

|

Уравнительная линия I ступени |

2 |

|

29 |

6 |

|

Вход конденсата I ступени |

2 |

|

150 |

7 |

|

Выход дренажа |

1 |

|

50 |

8 |

|

Выход конденсата II ступени |

2 |

|

150 |

9 |

|

Уравнительная линия II ступени |

2 |

|

29 |

10 |

|

Люк-лаз |

3 |

|

400 |

11 |

|

Вход греющего пара I ступени |

2 |

|

150 |

12 |

|

Отбор пара на ТПН |

1 |

|

400 |

13 |

|

Выход перегретого пара |

1 |

|

1200 |

14 |

|

Уравнительная линия от сепаратосбор- |

1 |

|

29 |

|

|

ника |

|

|

|

15 |

|

Дополнительный слив сепарата |

1 |

|

100 |

16 |

|

Штуцер для уровнемера |

3 |

|

13 |

17 |

|

Муфта термопары |

6 |

|

М33 |

18 |

|

Муфта для манометра |

3 |

|

10 |

Первая ступень пароперегревателя состоит из 80 кассет, расположенных в периферийной зоне аппарата. Вторая ступень пароперегревателя состоит из 107 кассет, расположенных в центральной зоне аппарата. Зоны кассет первой и второй ступеней разделены фигурной кольцевой перегородкой.

Подвод греющего пара в кассеты и отвод конденсата производится по трубам, закрепленным в трубных досках камер.

Рассмотрим принцип работы и тепловую схему включения час-

тей СПП-1000 (рис. 5.13).

228

Рис. 5.13. Тепловая схема включения СПП-1000

Влажный пар из цилиндра высокого давления турбины поступает через входной патрубок Ду1200 во входную кольцевую камеру, из которой раздается по входным сепарационным коллекторам. Пар из входных коллекторов, направляясь вниз через модули сепаратора, проходит между завихряющими лопатками и поступает на жалюзийные поверхности, где происходит центробежное осаждение капель влаги. Осушенный пар проходит через дырчатый лист в выходной короб. Часть влаги также выпадает на стенках и завихряющих лопатках во входном коллекторе и стекает на сливной пол и далее в кольцевой коллектор (карман). Остальная часть влаги осаждается на жалюзи, с которых стекает в сливные лотки. Из сливных лотков влага попадает в сливную стойку и далее в кольцевой коллектор. Из внутреннего кольцевого коллектора отсепарированная влага отводится из нижней части сепаратора двумя трубами Ду200 в сепаратосборник.

229

Осушенный в сепараторе пар поступает в межтрубное пространство первой ступени пароперегревателя, где происходит его окончательная осушка и частичный перегрев паром из первого отбора турбины. Выйдя из первой ступени, пар разворачивается в нижнем эллиптическом днище на 180° и поступает во вторую ступень пароперегревателя, где происходит его окончательный перегрев паром, отобранным после стопорно-регулирующих клапанов. Из второй ступени вторичный перегретый пар через верхнюю горловину СПП по центральной трубе Ду1200 отводится из СПП-1000 и направляется в цилиндры низкого давления турбины двумя трубопроводами Ду1600 мм.

Греющим паром для первой ступени пароперегревателя служит пар первого отбора цилиндра высокого давления турбины при давлении 2,65 МПа и температуре 228,1 °С. Греющий пар подходит к подводящим камерам первой ступени, расположенным на корпусе аппарата. Из подводящих камер пар по трубам 32×3 мм раздается по теплообменным кассетам, где конденсируется, отдавая тепло перегреваемому пару. Конденсат из кассет трубами 32×3 мм собирается в две отводящие камеры первой ступени, из которых поступает в конденсатосборник первой ступени (КС-1). Отводящие камеры первой ступени и конденсатосборник КС-1 соединены уравнительной линией по паровому пространству.

Греющим паром для второй ступени пароперегревателя служит острый (свежий) пар давлением 5,7 МПа и температурой 272,3 °С. Греющий пар подходит к двум подводящим камерам второй ступени, из которых по трубам 32×3мм раздается по теплообменным кассетам. Конденсат из кассет трубами 32×3 мм собирается в две отводящие камеры второй ступени, из которых поступает в конденсатосборник второй ступени (КС-2). Отводящие камеры второй ступени и конденсатосборник КС-2 соединены уравнительной линией по паровому пространству.

Для доступа во внутренние полости СПП-1000, осмотра и ремонта его внутренних поверхностей имеются три люка-лаза Ду400.

На этапе разработки первых энергоблоков АЭС большой мощности проектировщики были ограничены в применении никельсодержащих сталей. По этой причине сепарационные блоки и ряд других внутрикорпусных устройств СПП были изготовлены из уг-

230