Якубенко Технологические процессы производства тепловой 2013

.pdfда пара и, соответственно, увеличить мощность в четыре раза. Правда, переход на частоту вращения 25 с-1 увеличивает радиальные размеры турбины, ее массу и стоимость; увеличивается стоимость и электрического генератора.

5.2. Основные узлы и детали типовой паротурбиной установки АЭС

Основой турбины, определяющей ее надежность и экономичность, является ее проточная часть, наиболее ответственными элементами, которой являются рабочие лопатки.

Условия работы лопаток очень тяжелы [18, 19]. Под действием вращения с большой частотой в лопатке возникают большие центробежные силы и высокие напряжения растяжения, стремящиеся разорвать тело лопатки или вырвать лопатку из крепления ее хвостовика в диске. Окружная сила, создающая полезный крутящий момент валу турбины, изгибает лопатку в плоскости диска. Дополнительно лопатка изгибается в плоскости оси турбины под действием разности давлений. Изгибающие силы, действующие на рабочие лопатки, непостоянны во времени и знакопеременны по направлению. Это приводит к возбуждению колебаний лопаток и возможности появления усталостных трещин, которые могут вызвать отрыв лопатки. Для рабочих лопаток турбин АЭС не менее опасной является эрозия входных и выходных кромок лопаток криволинейным потоком влажного пара, приводящая к интенсивному износу их поверхностей.

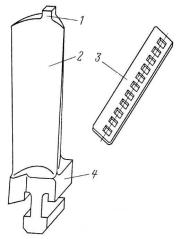

Рабочая лопатка (рис. 5.5) состоит из рабочей части 2 (пера) и хвостовика 4. На верхнем торце рабочей части выполняют шип 1. На шипы группы лопаток надевается лопаточный бандаж 3. Затем шипы расклепывают и, в результате, лопатки на диске оказываются набранными в пакеты, что увеличивает их вибрационную надежность. Короткие лопатки выполняют с постоянным по высоте профилем, длинные – с переменным. Длинные лопатки приходится выполнять закрученными в соответствии с изменяющимися по высоте треугольниками скоростей истечения пара.

Рабочая часть лопатки фрезеруется или строгается на специальных станках по копиру, а затем полируется до зеркального бле-

201

|

ска. Это уменьшает потери на трение |

||

|

пара о поверхность лопаток и увели- |

||

|

чивает их сопротивление усталости. |

||

|

Для длинных закрученных лопа- |

||

|

ток конструкция их крепления в па- |

||

|

кеты другая. В них, в отличие от рис. |

||

|

5.5, отсутствуют шипы 1 и бандаж- |

||

|

ные ленты 3. Вместо них в верхней |

||

|

части пера каждой лопатки выполне- |

||

|

ны одно или два сверления, в кото- |

||

|

рые вставлены втулки с проходящей |

||

|

через них бандажной проволокой. |

||

|

Раскрепляются такие лопатки в |

||

|

пакеты высококачественной пайкой |

||

Рис. 5.5. Конструкция короткой |

втулок к телу пера, а бандажной про- |

||

лопатки: |

волоки – к втулкам. |

|

|

1 – шип; 2 – рабочая часть (перо); |

Ротором турбины |

называют ее |

|

3 –бандажная лента; |

вращающуюся часть, |

включающую: |

|

4 – хвостовик |

|||

вал, диски, рабочие лопатки. Роторы |

|||

|

|||

цилиндров соединяются посредством муфт. Ротор турбины является одним из самых нагруженных ее узлов.

Валопровод турбоагрегата – это совокупность соединенных муфтами между собой роторов последовательно расположенных цилиндров, генератора, возбудителя и (возможно) подвозбудителя.

Полезная механическая мощность в цилиндрах турбины накапливается от ступени к ступени, достигая на муфте генератора максимального значения. Поскольку в генераторе возникают электромагнитные силы, препятствующие свободному вращению ротора турбины, то на ее выходном валу развивается максимальный крутящий момент. «Скручивают» роторы цилиндров окружные силы, действующие на рабочие лопатки.

Ротор турбины вращается с большой частотой, а так как его размеры и масса закрепленных на нем лопаток велики, то велики и возникающие в нем напряжения от центробежных сил, стремящихся разорвать ротор.

Условия работы валопроводов усложняются такими дополнительными факторами, как вибрация подшипниковых опор, небольшими расцентровками муфт, температурными напряжениями в ме-

202

талле цилиндров, возникающими от разной динамики и неравномерности прогрева (расхолаживания) наиболее металлоемких деталей цилиндров турбины при пуске или изменениях нагрузки.

Различают три типа роторов: цельнокованый, сборный и сварной. Для мощных турбин АЭС с двухпоточной симметричной конструкцией ЦВД рациональна сварная конструкция, имеющая большую жесткость на изгиб, чем цельнокованый ротор. Наиболее важная особенность роторов ЦНД, определяющая его конструкцию, – большие габариты, вызванные стремлением увеличить выходную площадь последних ступеней. Роторы ЦНД всех крупных современных турбин также выполняют сварными, симметричными и двухпоточными.

Под статором турбины понимают [18] неподвижные детали ее цилиндров: корпуса турбин, обоймы для крепления диафрагм и сегментов концевых уплотнений, сами диафрагмы и сегменты уплотнений.

Условия работы статора менее тяжелые, чем ротора, так как он неподвижен. Основная нагрузка, действующая на корпус, диафрагмы, обоймы – разность давлений. Под ее действием детали статора каждого цилиндра должны сохранить жесткость и плотность. Жесткость необходима для исключения возможности задеваний, так как зазоры между ротором и статором малы. Обеспечить жесткость весьма сложно из-за больших размеров цилиндров.

Особенно большие трудности возникают при создании плотности прилегания горизонтального разъема каждого цилиндра, который выполняют практически на всех турбинах для облегчения сборки, разборки и проверки зазоров в проточной части. Горизонтальный разъем приходится выполнять с толстыми продольными фланцами и крепежом большого диаметра.

Быстрые пуски и изменения нагрузки сопровождаются быстрыми изменениями температуры в проточной части. При этом в деталях статора, в первую очередь, в стенках корпуса и широких фланцах, возникает большая неравномерность температуры и, следовательно, большие температурные напряжения. Их циклическое повторение вызывает термическую усталость и появление трещин.

Для цилиндров турбин на умеренные параметры пара на входе, что характерно для АЭС, корпуса ЦНД выполняют одностенными. С повышением начальных параметров одностенная конструкция

203

становится нерациональной, так как для обеспечения плотности фланцевое соединение приходится выполнять очень громоздким. Это затрудняет свободное тепловое расширение корпуса вслед за ротором при быстрых изменениях режима работы и увеличивает температурные напряжения во фланцах. В таких случаях корпус ЦВД выполняют двухстенным. В нем на каждый из корпусов действует только часть разности давлений, что позволяет выполнить его с относительно тонкой стенкой и более легкими фланцами. Кроме того, двустенная конструкция позволяет, для турбин АЭС, локализовать во внутреннем корпусе зону высоких давлений и влажности, а внешний корпус выполнить из более дешевых и технологичных материалов.

Двухстенная конструкция ЦВД повышает маневренность турбины – способность быстро пускаться и изменять нагрузку без опасности задеваний вращающихся деталей о неподвижные и без опасности появления трещин термической усталости в толстостенных элементах.

Сложность формы и большие габариты ЦНД исключают его выполнение литым. Такой корпус имел бы слишком большую массу, а отливка для него содержала бы много литейных дефектов. Малый перепад давления на стенку корпуса позволяет выполнять корпуса ЦНД конденсационных турбин сварными, из тонкой листовой стали. Хотя перепад давлений на корпус невелик, его большие размеры обусловливают действие на него больших сил атмосферного давления. Поэтому корпус должен иметь большое число подкосов, ребер жесткости и связей, делающих его достаточно жестким.

Для возможности установки ротора, корпус ЦНД выполняют с горизонтальным разъемом. Как правило, он имеет несколько технологических вертикальных разъемов. После изготовления отдельных частей корпуса, их соединяют по вертикальным разъемам на турбинном заводе или при монтаже и в дальнейшем вскрывают только горизонтальный разъем.

Корпуса ЦНД выполняют двух типов: одно- и двухстенными. У одностенного корпуса обойма и выходные патрубки представляют собой единое целое. Под действием веса воды в конденсаторах деформируются выходные части ЦНД, а вместе с ними – и обойма. В свою очередь, деформация обоймы вызывает опасность защемле-

204

ния диафрагм и задеваний вращающихся деталей о неподвижные. Поэтому во всех современных ЦНД используют двухстенный корпус. Обойма свободно устанавливается во внешнем корпусе, деформации которого практически не передаются на обойму. Горизонтальный разъем внешнего корпуса тщательно уплотняется для того, чтобы исключить присосы атмосферного воздуха в конденсатор. Воздух затрудняет конденсацию пара и повышает давление в конденсаторе, уменьшая мощность турбины.

Для уменьшения протечек пара помимо ступени широкое распространение получили эффективные и компактные диафрагменные лабиринтовые уплотнения. Уплотнение состоит из тонких кольцевых гребешков, установленных над ротором с малым зазором, и относительно широких камер, расположенных между гребнями. При протекании через суженное сечение, пар разгоняется и приобретает кинетическую энергию. В расширительной камере уплотнения поток тормозится, и кинетическая энергия гасится, переходит в теплоту. Проходя через следующий зазор, пар вновь разгоняется с тем, чтобы затормозиться в очередной расширительной камере уплотнения. Таким образом, процесс протекания пара через уплотнение, сводится к последовательно чередующимся ускорениям пара и гашению его кинетический энергии. Чем больше гребней имеет лабиринт, тем больше его гидравлическое сопротивление и тем меньшее количество пара протекает через него.

Необходимое положение вращающегося валопровода относительно деталей статора обеспечивают подшипники турбины. Подшипники воспринимают усилия, действующие на ротор, и передают их на детали статора и далее – на фундаментные опоры или рамы цилиндра.

В паровых турбинах используют только подшипники скольжения – опорные и упорные. Подшипники скольжения долговечны, надежны и при правильном изготовлении и заботливой эксплуатации хорошо сопротивляются действию статических и динамических нагрузок.

Опорные подшипники воспринимают радиальные нагрузки, возникающие от собственного веса ротора, от его неуравновешенных центробежных сил и расцентровок, от аэродинамических сил, которые появляются в проточной части турбины и уплотнениях.

205

Упорный подшипник воспринимает результирующее осевое усилие, действующее на валопровод турбины.

Перед пуском конденсационной турбины в ней создается вакуум с помощью эжекторов. Для этого на концевые лабиринтовые уплотнения роторов цилиндров подается пар, а из внутренней полости уплотнений отсасывается паровоздушная смесь. Подвод уплотняющего пара к ротору осуществляется не по всему его периметру, а по его части. И если подать пар на неподвижный ротор, он будет нагреваться по окружности неравномерно. Соответствующим образом будет изменяться температурное удлинение его отдельных волокон и ротор изогнется. Это может привести к вибрации, выборке радиальных зазоров и задеваниям с тяжелой аварией.

Еще хуже будет при остановке турбины. Остановленный горячий ротор снизу будет остывать быстрее, чем сверху и в результате также возникнет изгиб ротора.

Для исключения этих явлений используется валоповоротное устройство, представляющее собой понижающий редуктор, вращаемый электродвигателем.

Валоповоротные устройства служат для медленного вращения всего валопровода турбины, исключающего его изгиб из-за температурной неравномерности по сечению, появление вибрации и задеваний вращающихся деталей о неподвижные. Необходимость в работе валоповоротного устройства возникает при пуске и останове.

Турбоагрегат устанавливают на специальное строение, называемое фундаментом. Фундамент состоит из верхней и нижней плит, связанных вертикальными колоннами. Верхняя плита состоит из продольных и поперечных балок (ригелей). Нижняя фундаментная плита представляет собой мощную железобетонную конструкцию, часто достигающую толщины 2 – 3 м и массы 5000 – 6000 т. Она сооружается на специально подготовленное свайное или пес- чано-гравийное основание. Нижняя плита исключает деформацию фундамента, препятствуя неодинаковой осадке отдельных колонн верхнего строения фундамента. Пространство между верхней и нижней фундаментными плитами используется для размещения конденсаторов и вспомогательного оборудования.

Турбинная установка может работать в самых различных режимах. Прежде всего, эти режимы можно разделить на стационарные и нестационарные [19].

206

Стационарный режим соответствует работе турбины при некоторой фиксированной нагрузке. В этом режиме параметры пара в проточной части и температурное состояние ее деталей длительно не изменяются во времени. В свою очередь стационарная работа может происходить при номинальной или частичной нагрузке. Под номинальной мощностью понимают мощность, которую должен длительно развивать турбоагрегат при номинальных значениях всех основных параметров: начальных давлении, температуре и расходе свежего пара; температуре промежуточного перегрева, температуре питательной и охлаждающей воды.

При нестационарных режимах в той или иной степени изменяется во времени тепловое состояние турбоагрегата. Наиболее сложным нестационарным режимом является пуск паротурбинной установки, включающий подачу теплого масла на подшипники турбины, обеспечение работы валоповоротного устройства, набор вакуума, прогрев паропроводов, многочисленные операции перед толчком ротора турбины паром, разворот ротора турбины до холостого хода, возбуждение электрогенератора и включение его в сеть, набор заданной стартовой нагрузки. При холостом ходе энергия пара, поступающего в турбину, тратится только на поддержание ее номинальной частоты вращения, то есть расходуется на преодоление трения в подшипниках и о паровую среду; КПД турбоагрегата при этом равен нулю, а скорость прогрева толстостенных деталей цилиндров незначительна. При наборе стартовой нагрузки динамика прогрева деталей цилиндров увеличивается, однако растет и тепловая неравномерность прогрева сопрягаемых деталей, что требует определенных ограничений по скорости набора нагрузки до выравнивания температурных градиентов в металле толстостенных и крупногабаритных частей цилиндров.

К нестационарным режимам относят также резкие изменения нагрузки и остановки турбины, которые хорошо рассмотрены в [18,19].

5.3. Турбина К-1000-60/1500-2 для АЭС с ВВЭР-1000

Турбина типа К-1000-60/1500-2 – паровая, конденсационная, четырехцилиндровая (структурная схема «ЦВД + три ЦНД»), без регулируемых отборов пара, с сепарацией и однократным двухступенчатым паровым промежуточным перегревом (отборным и све-

207

жим) паром. Турбина выполнена с дроссельным парораспределением.

Турбина предназначена для работы на двухконтурной АЭС в моноблоке с водо-водяным реактором ВВЭР-1000. Основные технические характеристики турбины типа К-1000-60/1500-2 приведены в табл. 5.1.

|

Таблица 5.1 |

|

Основные характеристики турбины типа К-1000-60/1500-2 |

||

|

|

|

Наименование параметра |

Величина |

|

Номинальная мощность, МВт |

1014 |

|

Частота вращения, об/мин |

1500 |

|

Максимальный массовый расход свежего пара, т/ч |

6430 |

|

Параметры свежего пара: |

6,0 |

|

абсолютное давление, МПа |

|

|

температура, °С |

274,3 |

|

степень сухости, |

0,995 |

|

Температура промежуточного перегрева пара, °С |

250 |

|

Абсолютное давление в паровом пространстве конден- |

|

|

саторов, кПа |

4 |

|

Длина турбины, м |

52,2 |

|

Высота ЦНД от горизонтального разъема до атмосфер- |

|

|

ных клапанов, м |

4,88 |

|

Ширина турбины (по выхлопному патрубку ЦНД), м |

14,86 |

|

Турбина К-1000-60/1500-2 служит приводом для генератора переменного тока ТВВ-1000-4УЗ, монтируемого на общем фундаменте с турбиной. Мощность турбогенератора – 1050 МВт.

Турбина представляет собой одновальный четырехцилиндровый агрегат и состоит из цилиндра высокого давления (ЦВД), трех цилиндров низкого давления (ЦНД-1,2,3), пяти опор подшипников, трех конденсаторов, ресиверов, органов парораспределения и регулирования, системы маслоснабжения.

Турбоагрегат снабжен установками: сепарационноперегревательной, конденсационной и регенеративной.

Турбина имеет нерегулируемые отборы пара на регенеративные подогреватели высокого и низкого давления и деаэратор, на при-

208

водные турбины питательных насосов, на теплофикационную водонагревательную установку и на технологические нужды блока.

Валопровод турбоагрегата состоит из роторов четырех цилиндров, ротора генератора и ротора возбудителя. Каждый из роторов уложен в два опорных подшипника.

Для соединения роторов цилиндров турбины используются жесткие муфты, полумуфты которых откованы заодно с концевыми участками валов. Насадные полумуфты имеют только ротор генератора и возбудителя.

Турбина снабжена валоповоротным устройством, вращающим ротор с частотой 7 об/мин. Валоповоротное устройство (ВПУ) представляет собой двухступенчатый редуктор со встроенной обгонной муфтой.

Конструкция турбины предусматривает удаление влаги из проточной части цилиндров таким образом, чтобы влажность пара при эксплуатации была на возможно низком уровне.

Турбина снабжена паровыми лабиринтовыми уплотнениями. Система подвода и отсоса пара из концевых лабиринтовых уплотнений работает автоматически и обеспечивает отсутствие протечек пара из уплотнений в машинный зал.

Система автоматического регулирования включает электрогидравлическую и гидравлическую части.

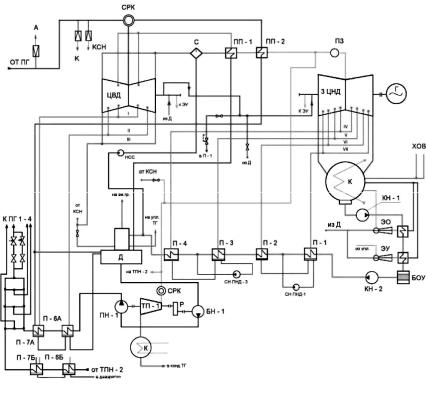

Рассмотрим принципиальную тепловую схему установки (рис. 5.6). Свежий пар из парогенераторов давлением 6,0 МПа подводится четырьмя паропроводами диаметром 500 мм к четырем блокам стопорно-регулирующих клапанов (СРК), установленных рядом с ЦВД. После регулирующих клапанов пар поступает в центр ЦВД через два патрубка диаметром 800 мм в нижней половине корпуса. Это облегчает вскрытие ЦВД перед ремонтом.

Отвод пара из ЦВД при давлении 1,16 МПа и влажности 12 % осуществляется четырьмя патрубками, расположенными в нижней половине корпуса. По четырем ресиверным трубам диаметром 1200 мм, выполненным из нержавеющей стали, пар направляется к четырем сепараторам-пароперегревателям (СПП). Здесь после сепарации влаги осуществляется двухступенчатый перегрев пара (в первой ступени ПП-1 паром первого отбора турбины давлением 3,04 МПа и температурой 233,5 °С, во второй ступени ПП-2 – свежим паром).

209

Рис. 5.6. Тепловая схема турбоустановки с турбиной К-1000-60/1500-2

Конденсат греющего пара СПП поступает в деаэраторы Д или подогреватели высокого давления. Отсепарированная влага сбрасывается в сепаратосборник и насосом НСС направляется в деаэратор.

Перегретый пар при параметрах 1,1 МПа и 250 °С из каждого СПП по четырем ресиверным трубопроводам диаметром 1200 мм поступает в два ресивера диаметром 1600 мм, расположенным параллельно валопроводу турбины. Из этих ресиверов питаются паром все три ЦНД. Подвод пара к каждому ЦНД осуществляется по двум трубопроводам диаметром 1200 мм. Непосредственно на входе в ЦНД установлены быстродействующие стопорные поворотные заслонки ПЗ. Участки паропроводов между СПП и цилиндрами низкого давления выполнены из углеродистой стали.

210