Якубенко Технологические процессы производства тепловой 2013

.pdf

Двуокись урана имеет плохую теплопроводность (в 40 раз меньше, чем у стали), высокую плотность 10,4 – 10,8 г/см3 и температуру плавления около 2800 0С. Двуокись урана (рис. 4.2.) не взаимодействуют с водой и паром даже при высоких температурах и совместима с материалом оболочки твэла.

При осуществлении цепной реакции деления урана в объеме топливных таблеток равномерно выделяется тепло с интенсивностью до 0,45 кВт на 1 см3 (450 кВт/л). Тепло отводится из объема таблеток теплопроводностью к поверхности трубок (оболочек), охлаждаемых водой, поэтому наибольшая температура устанавливается в середине таблеток.

При номинальной мощности топлива средняя температура в центре топливных таблеток составляет около 1600 °С, а на поверхности этих таблеток – около 470 °С. Максимальная температура соответственно достигает 1940 и 900 °С. При работе топлива с номинальной мощностью перепад температуры на газовом зазоре между таблетками и трубкой (оболочкой) в среднем составляет 100 °С, а по толщине самой трубки – 23 °С. Температура наружной поверхности трубки твэла при этом составляет около

350 °С.

Топливный сердечник твэла удлиняется от нагрева на 30 мм. Содержание делящегося U235 в массе топливных таблеток составляет от 4,4 % в начале работы до 0,8 % через три года работы. Около 5 % осколков деления урана представляют собой газообразные вещества, которые увеличивают давление газов под оболочкой твела до 8,0–10,0 МПа в конце кампании в горячем рабочем состоянии. После охлаждения парциальное давление этих газообразных осколков деления в оболочке твэла составляет около 2,0 МПа.

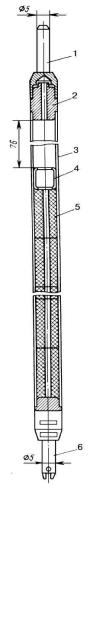

Рис. 4.1. Твэл: 1 – верхняя заглушка, 2 – проставка, 3 – оболочка, 4 – пружинная

вставка, 5 – таблетка, 6 – нижняя заглушка

111

Рис. 4.2. Общий вид топливных таблеток из двуокиси урана

Вреакторах ВВЭР-1000 (В-320) применена бесчехловая ТВС (рис. 4.3, 4.4), которая состоит из головки и хвостовика, 312 ТВЭЛ, 18 трубчатых каналов для ПС СУЗ, 15 дистанционирующих решеток с ободами, центральной трубы и нижней опорной решетки.

Вконструкции ТВС, ПС СУЗ

ипучков СВП используются материалы: сталь типа 08Х18Н10Т

ициркониевый сплав Э110. По первоначальной технологии из циркониевого сплава выполняются оболочки и концевые детали твэлов, центральная труба, оболочки и нижняя концевая деталь СВП. Материал пружинных блоков – сталь 12Х18Н10Т, материал оболочек ПЭЛ – сталь

06Н18Н10Т.

112

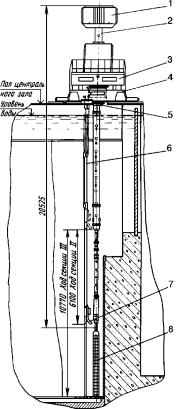

Рис. 4.3. Безчехловая ТВС ректора ВВЭР-1000 (В-320):

1 – узел сцепления ПЭЛ со штангой СУЗ; 2 – ПЭЛ; 3 – головка ТВС (подвижная часть); 4 – пружинные блоки; 5 – конусообразная перфорированная часть головки ТВС; 6 – твэл;

7 – дистанционирующая решетка;

8 – хвостовик ТВС;

9 – штырь для установки ТВС в плане

Рис. 4.4. Входной контроль свежей ТВС в УСТ

Головка и хвостовик ТВС, дистанционирующие решетки, направляющие каналы, головки ПС СУЗ и СВП выполнены из стали типа 08Х18Н10Т. Для дистанционирующих решеток выбор нержавеющей стали был обусловлен ее способностью сохранять достаточную упругость ячеек для фиксации твэла в течение проектного срока службы и обеспечивать сохранность геометрии ТВС в заданных пределах при проектных транспортно-технологических операциях.

В настоящее время ведутся опытно-экспериментальные работы по более широкому использованию в конструкции элементов ТВС циркониевых сплавов. Считается, что при этом улучшится стойкость конструкции ТВС к радиационному распуханию и искривлению.

Конструкцией, воспринимающей осевые усилия, действующие на ТВС, является каркас, состоящий из направляющих каналов, закрепленных на головке и нижней решетке ТВС посредством

113

сварки. Основную часть ТВС составляет пучок твэлов, которые находятся на расстоянии 3,65 мм друг от друга (шаг размещения твэлов – 12,75 мм). Минимально допустим проход для воды между соседними ТВЭЛ не менее 0,8 мм из условий охлаждения их оболочек. Нормальное положение ТВС – вертикальное, перевод ТВС в горизонтальное положение допускается в специальных контейнерах с плотным прилеганием пучка к мягкой подкладке.

Масса ТВС – 756 кг, а внутренний объем ее конструкций – 80 л. Габаритные размеры ТВС [16]:

•длина 4570 мм ± 1 мм;

•размер пучка между противоположными гранями («под ключ») по наружной поверхности – 234 мм;

•габаритный объем – 170 л;

•диаметр посадочной части хвостовика – 195 мм, высота посадочной части – 50 мм;

•наружный диаметр подвижной части головки ТВС – 185 мм. Максимально возможное перемещение подвижной части голов-

ки ТВС (сжатие) составляет 22 мм, усилие сжатия пружин в среднем положении подвижной части головки составляет около 800 кг. Допускаемое усилие на сжатие ТВС сверху 1000 кг по условию потери устойчивости направляющих трубок ПС СУЗ, которые являются несущим (силовым) элементом ТВС. Для страгивания ТВС вверх («подрыва» ее перед извлечением после продолжительной работы в реакторе) допустимо усилие 4000 кг.

Для правильной ориентации ТВС в реакторе на ее хвостовике сбоку установлен фиксирующий штырь, который входит в паз опорной трубы ШВК. При неправильной ориентации ТВС ее хвостовик не доходит на 35 мм до нижнего положения, именно на эту величину и будет возвышаться головка ТВС. На подвижной части головки ТВС снаружи на расстоянии 10 мм от верхнего края в четырех местах по окружности находится маркировка ТВС (тип и заводской номер).

Естественная радиоактивность одной свежей ТВС составляет 0,5 Ки, гамма-излучение на поверхности около 0,2 бэр/ч. Три cобранных вместе свежих ТВС с обогащением топлива 4,4 % по U235 (без ОР СУЗ или СВП) в чистой воде при компактном расположении могут создать минимальную критическую массу и начать самопроизвольную цепную реакцию деления ядер U235.

114

Расположение ТВС с зазором друг от друга уменьшает коэффициент размножения топлива, а при расстоянии 400 мм и более между гранями ТВС даже при заливе сборок чистой водой не создается критической массы из любого большого числа ТВС. В конструкции контейнеров для перевозки свежих ТВС обеспечено это расстояние между ТВС при любом складировании контейнеров. В бассейне выдержки ТВС шаг ячеек стеллажей для расположения сборок составляет 400 мм (расстояние между соседними ТВС 166 мм). Это расположение даже в чистой воде (без борной кислоты) не может создать условий для цепной реакции отработавших ТВС. Количество свежих ТВС в бассейне выдержки ограничено. Это ограничение зависит от обогащения ТВС и условий установки.

По заводской терминологии ТВС вместе с поглощающими стержнями (ПС) СУЗ или со стержнями выгорающего поглотителя (СВП) называются кассетами.

Пучок поглощающих стержней СУЗ для одной ТВС называют еще кластером (от немецкого klaster – веник). Кластер (ПС СУЗ) состоит из траверсы (с гнездом для байонетного соединения со штангой) и 18 поглощающих элементов (ПЭЛ). ПЭЛы закреплены на траверсе кластера на пружинных подвесках. Конструктивно каждый ПЭЛ представляет собой трубку из нержавеющей стали диаметром 9,1 мм и длиной 3,5 м, заполненную карбидом бора СВ4 (уплотненный порошок).

Масса каждого кластера в сборе – 15 кг. Всего в реакторе проекта В-320 имеется 61 кластерная группа.

Пучок СВП имеет такую же конструкцию, что и ПС СУЗ, но его трубки не имеют пружинной подвески на траверсе (так как к ним не предъявляются требования демпфирования при сбросе). Внутри трубок СВП находится диборид хрома в алюминиевом сплаве. Порошок диборида хрома равномерно размешан в расплаве алюминиевого сплава ПС-80 и залит в трубки СВП. Содержание бора в СВП составляет около 1,5 % по массе смеси.

Выбор борных СВП (в отличие от других, более интенсивно выгорающих) связан с возможностью обеспечения в этом случае сбалансированного распределения энергетического выделения во все моменты кампании в сочетании с получением необходимой концентрации бора в теплоносителе в начале топливных загрузок,

115

при которой выполняются проектные ограничения на ядерную обратную связь активной зоны.

Внастоящее время ведутся эксперименты, имеющие своей целью отказаться от необходимости установки СВП в свежие кассеты ТВС обогащением 4,4 %. Это может быть достигнуто, например, путем добавки самовыгорающего поглотителя (гадолиния) непосредственно в формируемую топливную матрицу при ее изготовлении.

Вядерном реакторе ВВЭР-1000 проекта В-320 устанавливаются 163 тепловыделяющие сборки с зазором 2 мм друг от друга. Комплекс кассет в реакторе имеет в плане форму цилиндра (с ребристой наружной поверхностью) диаметром около 3,3 м.

Фиксация головок ТВС и удержание ТВС от всплытия при вибрации, во всех случаях эксплуатации реактора, включая возможные аварийные ситуации, выполняется блоком защитных труб (БЗТ).

Стратегия использования топлива в реакторе ВВЭР-1000 предусматривает работу активной зоны в трехгодичном топливном цикле с тремя частичными перегрузками [7, 14, 15].

Проектная продолжительность работы реактора (и комплекта кассет) между перегрузками 7000 эффективных часов (т.е. часов на номинальной мощности) или 292 эффективных суток. В среднем за

этот период содержание (обогащение) U235 в топливе уменьшается на 1,1%. После перегрузки ядерного топлива (замены 54 отработавших ТВС на свежие) комплекс кассет в реакторе снова имеет максимальный запас реактивности.

Схема движения топлива по активной зоне в принятом топливном цикле является традиционной. Она осуществляется за три перегрузки топлива в активной зоне. Свежие ТВС с СВП и ПЭЛ устанавливают на периферию активной зоны, а частично выгоревшие переставляют ближе к центру. Отработавшее три года топливо, удаляется из центра активной зоны и устанавливается на хранение

вячейку БВ. Такая схема движения топлива (периферия–cредина– центр) позволяет обеспечивать равномерное энерговыделение в топливе.

Впроцессе перегрузки все ТВС меняют свое положение в активной зоне. Также при каждой перегрузке перестанавливают кластеры в кассеты, расположенные под приводами ОР СУЗ. Из всех ТВС, отработавших один год, СВП извлекаются.

116

Выгруженные из ядерного реактора отработавшие три года ТВС содержат внутри твэла большое количество радиоактивных веществ (твердых «осколков» деления урана и радиоактивных благородных газов). По мере выдержки отработавших ТВС в воде бассейна выдержки уменьшается их радиоактивность и мощность остаточных энергетических выделений.

Все транспорто-технологичес- кие операции с ТВС (извлечение их из чехлов свежего топлива, установка и извлечение ТВС из реактора, транспортировка ТВС и установка их в бассейн выдержки и перегрузки, в пеналы КГО, герметичные пеналы и транспортные упаковочные контейнеры) выполняются при помощи рабочей и телевизионной штанг перегрузочной машины под слоем борсодержащей воды (рис. 4.5).

ТВС при помощи штанги 2 поднимается на необходимую высоту, транспортируется в вертикальном положении и устанавливается в заданную ячейку. Все операции контролируются при помощи телевизионной системы 7, установленной на телевизионной штанге 6

перегрузочной машины. Обязательный телевизионный контроль (визуальное наблюдение) проводится с постоянного пульта перегрузочной машины.

Извлечение из ТВС, транспортировка и установка в ТВС кластеров ПЭЛ выполняется при помощи чехла кластера, который в вертикальном положении предварительно сцепляется с рабочей

117

штангой перегрузочной машины и устанавливается на головку ТВС. После сцепления чехла кластера с головкой ТВС, при помощи захвата кластера, кластер стягивается в чехол. Поворотом штанги чехол расцепляется с головкой ТВС, перемещается рабочей штангой на заданную ТВС и кластер в обратной последовательности устанавливается в заданную ТВС и расцепляется с захватом кластера.

У машины перегрузочной много и других функций, которые подробно рассмотрены в курсе лекций по ремонту тепломеханического оборудования АЭС.

4.2. Первый контур на АЭС с ВВЭР-1000

Первый контур – это замкнутая система (включающая систему компенсации давления), по которому теплоноситель под рабочим давлением циркулирует через активную зону реактора.

Первый контур предназначен для циркуляции теплоносителя и передачи тепла, выделяющегося в активной зоне реактора, воде второго контура в парогенераторах с целью генерации пара во втором контуре для турбогенераторной установки. Далее на турбогенераторной установке происходит преобразование тепловой энергии пара в электрическую энергию [7, 14, 22].

Вода, как теплоноситель первого контура водо-водяного ядерного реактора, исполняет также роль замедлителя нейтронов для активной зоны и содержит растворенную борную кислоту, используемую для жидкостного управления реактивностью реактора, а также одновременно выполняет функцию отвода тепла от активной зоны реактора.

Первый контур работает под высоким давлением – 16,0 МПа. Данного давления достаточно, чтобы не допустить кипения теплоносителя при проектных параметрах активной зоны. Являясь замкнутым и герметичным, первый контур также выполняет функцию третьего барьера (после топливной матрицы и стенок трубок ТВЭЛ), препятствующего выходу продуктов деления топлива за границы первого контура.

В состав первого контура унифицированного ядерного реактора ВВЭР-1000 входят следующие элементы [7]:

118

•реактор в сборе;

•четыре циркуляционные петли, каждая из которых включает главные циркуляционных трубопроводы Ду850, главный циркуляционный насос, парогенератор в части содержащей теплоноситель первого контура (коллекторы и теплообменные трубки);

•система компенсации давления теплоносителя;

•трубопроводы и оборудование систем нормальной эксплуатации и систем безопасности, присоединенные к первому контуру.

Полный геометрический объем первого контура составляет

370 м3.

В режиме принудительной циркуляции теплоносителя первого контура, т.е. когда работают ГЦН, теплоноситель поступает от ГЦН через входные (нижние) патрубки корпуса реактора, проходит вниз по кольцевому зазору между ШВК и корпусом, затем через отверстия в опорной части конструкции ШВК поднимается вверх, омывая тепловыделяющие сборки. Нагретый теплоноситель выходит из головок ТВС в межтрубное пространство блока защитных труб и через перфорированную обечайку БЗТ и ШВК отводится по выходным (верхним) патрубкам из реактора и направляется в парогенераторы.

Повысотная компоновка оборудования первого контура и расположение его по отметкам позволяют осуществлять расхолаживание реактора в режиме естественной циркуляции. Проектом РУ с ВВЭР-1000 предусмотрено использование естественной циркуляции теплоносителя первого контура для охлаждения активной зоны, остановленного реактора в режимах с отключением всех ГЦН.

Известно, что естественная циркуляция жидкости в сосуде или системе сосудов и трубопроводов происходит при подводе тепла к жидкости в нижней части системы и отводе тепла от нее в верхней части.

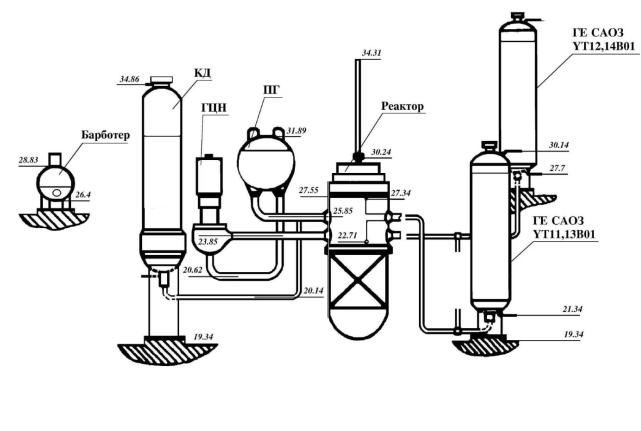

На рис. 4.6 представлена схема расположения основных элементов первого контура. Источник тепла (активная зона реактора) расположен на 9 м ниже охладителей (парогенераторов), все указанные элементы соединены трубопроводами большого диаметра. Этим созданы конструктивные условия для естественной циркуляции воды в первом контуре.

119

120

Рис. 4.6. Повысотная схема расположения основных элементов первого контура ВВЭР-1000