Якубенко Технологические процессы производства тепловой 2013

.pdf

•«сухой» защиты;

•защиты биологической;

•деталей закладных;

•тепловой изоляции цилиндрической части;

•тепловой изоляции зоны патрубков;

•тепловой изоляции верхнего блока;

•нейтронных измерительных каналов.

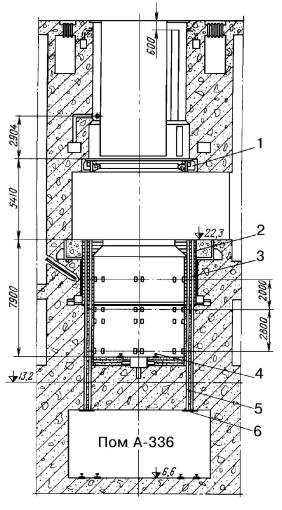

Рис. 4.24. Детали бетонной шахты реактора ВВЭР -1000:

1 – опора закладная упорного кольца; 2 – ферма опорная; 3 – сухая защита; 4 – рельсы для машины

осмотра корпуса; 5 – каналы ИК; 6 – кольцо закладное

161

Бетонная шахта реактора выполнена из обычного бетона и имеет закладные детали для крепления реактора и оборудования шахтного объема.

Для обеспечения плотности надреакторного объема бетонной шахты реактора, заливаемого водой при перегрузке, устанавливается разделительный сильфон. Он приваривается одной стороной к фланцу корпуса реактора, а другой стороной – к закладной детали в бетонной шахте реактора. Шахта бетонная разделена сильфоном на два объема: верхний, заполняемый водой при перегрузке топлива или ремонте ВКУ реактора; нижний, условно разделяемый опорной фермой на шахту зоны патрубков и шахту цилиндрической части корпуса.

«Сухая» защита предназначена для обеспечения радиационнотепловой защиты бетона шахты реактора и обеспечения работы ионизационных камер системы внешнего контроля нейтронной мощности реактора.

«Сухая» защита, используемая в шахте реактора ВВЭР-1000, заменила использовавшийся ранее для этой цели кольцевой водяной бак. Для сухой защиты использован серпентинитовый бетон, облицованный нержавеющей сталью, хорошо удерживающий влагу (следовательно, и водород) и уменьшающий утечку нейтронов из реактора.

Нижняя часть бетонной шахты, где расположена цилиндрическая часть корпуса реактора, дополнительно покрыта стальфолевой теплоизоляцией, представляющей собой цилиндрическую сборносекционную металлоконструкцию, секции которой заполнены пакетами нержавеющих листов толщиной 0,3 мм с дистанционирующими выступами.

В «сухой» защите расположены ядерные измерительные каналы, предназначенные для перемещения ионизационных камер измерения мощности нейтронного потока реактора. Каналы размещаются по двум концентрическим окружностям бетонной шахты, по 30 каналов в каждой окружности. Из них задействовано по 27 каналов для размещения ИК и их противовесов и по 3 канала из каждой окружности для охлаждения.

По каналам для противовесов также подается воздух для охлаждения бетона шахты и фермы.

162

Корпус реактора опорным буртом устанавливается и фиксируется на опорном кольце, закрепленном на опорной ферме бетонной шахты реактора.

4.5. Парогенератор ПГВ-1000 для АЭС с ВВЭР-1000

Рассмотрим основные свойства теплоносителя и конструкционных материалов, влияющие на разработку и эксплуатацию парогенераторов АЭС с ВВЭР-1000.

Конструкционное оформление главных теплообменников АЭС

– парогенераторов – во многом определяется свойствами теплоносителей и применяемых при их изготовлении материалов. Как уже известно, в качестве теплоносителя в семействе реакторов типа ВВЭР используется вода. Ниже коротко рассматриваются теплофизические и физико-химические свойства воды, оказывающие влияние на конструкцию и работу ПГ для ВВЭР.

Обычная вода – наиболее дешевый и распространенный теплоноситель. Сочетание ее физических и теплофизических свойств (плотность, теплопроводность, вязкость, теплоемкость), определяющих интенсивность теплообмена и расход теплоносителя, весьма благоприятно. Коэффициенты теплоотдачи для воды достигают больших значений при относительно малых скоростях и резко увеличиваются с их ростом. Так, если при скорости воды около 0,3 м/с коэффициент теплоотдачи примерно равен 2 103 Вт/(м2К), то при скорости 5 м/с он увеличивается до 20 103 Вт/(м2К). Благодаря высокой теплоемкости, малой вязкости и большой плотности затраты на перекачку воды по контуру невелики.

К положительным свойствам чистой воды относятся также хорошая устойчивость ее по отношению к ионизирующему излучению и практически невысокая склонность к активации. Из недостатков воды, в первую очередь, следует иметь в виду самый серьезный – высокое давление ее насыщенного пара, которое, к тому же, быстро растет с повышением температуры. Так, при давлении 0,1 МПа температура насыщения равна 99,6 °С, а при 22,1 МПа она составляет только 374,1 °С. Таким образом, при увеличении давления более чем в 200 раз температура насыщенного пара повышается всего в три раза.

163

Температурный уровень отвода тепла из реактора типа ВВЭР невысок. В связи с этим невысоки и параметры рабочего пара (Р и t), вырабатываемого ПГ.

Определенным недостатком воды как теплоносителя является зависимость ее плотности от температуры, существенно увеличивающаяся с ростом температуры. Влияние давления на плотность воды незначительно. Например, при давлении 10,0 МПа и изменении температуры от 250 до 300 °С, удельный объем воды увеличивается на 11 %. При разогреве реактора ВВЭР-1000 из холодного (tх < 70 °С) до горячего (tг = 280 °С) состояния плотность теплоносителя первого контура уменьшается на 30 %. Это обстоятельство делает необходимым установку в первом контуре специального компенсирующего устройства (так называемый компенсатор объема или компенсатор давления).

Вода – хороший растворитель, и это свойство значительно усложняет водоподготовительные установки, которые должны очищать воду не только от взвешенных и коллоидных частиц, но и от химически растворенных в ней соединений.

Наличие в воде первого контура растворенных примесей приводит к повышению ее радиоактивности за счет возникновения долгоживущих нуклидов. Выпадение активных веществ из реактора в контуре делает его (в том числе и ПГ) труднодоступным для ремонта и ревизии.

Вода – весьма коррозионно-активное вещество. Интенсивность коррозионных процессов при омывании водой различных конструкционных материалов зависит от температуры, наличия в воде свободных ионов водорода (показателя рН) и некоторых других факторов. Коррозионные процессы, даже если они протекают с небольшими скоростями, загрязняют воду как растворенными, так и твердыми частицами, которые активируются в реакторе. Продукты коррозии, как правило, содержат элементы, нейтронное облучение которых приводит к возникновению долгоживущих радиоактивных нуклидов.

Основным конструкционным материалом поверхностей нагрева ПГ для ВВЭР является в настоящее время аустенитная нержавеющая сталь. Эта сталь обладает очень высокой общей коррозионной стойкостью при наличии в воде любых примесей. Допустимое значение рН для воды лежит в широком диапазоне: от 3 до 12.

164

Однако аустенитные нержавеющие стали склонны к таким специфическим видам коррозии, как щелочная хрупкость, щелевая коррозия и особенно коррозия под напряжением (коррозионное растрескивание). Коррозионные разрушения из-за щелочной хрупкости аустенитных сталей имеют те же причины и тот же характер, что и для углеродистых сталей, в особенности они проявляются при наличии в металле остаточных напряжений.

Щелевая коррозия развивается в деталях, выполненных из аустенитных сталей при наличии в воде заметного количества кислорода. Основным недостатком аустенитных нержавеющих сталей, как конструкционного материала поверхностей нагрева ПГ, является их склонность к коррозионному растрескиванию, которое вероятно в местах остаточного напряжения, возникающего при изготовлении поверхностей нагрева и их деталей. Остаточные напряжения, к примеру, присутствуют в рассматриваемой нами конструкции ПГ для ВВЭР-1000 вследствие развальцовки теплообменных труб в стенке коллекторов методом взрыва.

Коррозионное растрескивание возникает и развивается при воздействии на напряженный металл водной среды, содержащей кислород и хлориды. При этом следует иметь в виду более существенное влияние кислорода, а наличие хлоридов при этом резко интенсифицирует процесс. В связи с этим их содержание жестко ограничивается нормами водно-химического режима первого и второго контуров.

К усилению коррозионных процессов ведет также и повышение концентрации водородных ионов. Особенно это неблагоприятно сказывается для углеродистых сталей (из которых и изготавливаются корпусы и коллекторы ПГ для ВВЭР).

Создание парогенераторов большой единичной мощности в транспортабельном исполнении связано с необходимостью размещения значительной теплопередающей поверхности и создания необходимого сепарационного объема в одном корпусе.

Применение для этих целей широко известных корпусных углеродистых сталей при значительном диаметре корпуса ПГ и повышенных параметрах генерируемого пара превратило бы корпус ПГ в уникальный сосуд высокого давления, имеющий значительные толщины стенок (до 220 мм) и массу (до 350 т). Для снижения массы и габаритов корпуса ПГ для ВВЭР-1000 в качестве конст-

165

рукционного материала применена высокопрочная низколегированная сталь перлитного класса марки 10ГН2МФА.

Коллектор пара и система питательной воды ПГВ-1000 изготавливаются из конструкционной углеродистой стали марки 20К. Указанная сталь обладает высокой пластичностью, широко применяется в изготовлении теплообменной аппаратуры, работающей под давлением до 16,0 МПа при температуре до 450 °С, технологична, хорошо сваривается с другими конструкционными сталями своего класса всеми видами сварки.

В связи с жесткими нормами содержания продуктов коррозии в воде первого контура для изготовления трубок поверхности теплообмена ПГ применена хромоникелевая сталь аустенитного класса 08Х18Н10Т. Эта сталь обладает высокой общей коррозионной стойкостью, технологична, хорошо сваривается. Однако, как уже указывалось, аустенитные стали этого класса склонны к таким специфическим видам коррозии, как щелочная хрупкость, щелевая коррозия и особенно коррозия под напряжением (коррозионное растрескивание).

ПГ АЭС с ВВЭР представляет собой единый тепловой аппарат. В нем осуществляется передача тепла, отводимого из активной зоны реактора охлаждающей средой, направляемой в поверхности нагрева ПГ. Парогенератор, наряду с реактором, главным циркуляционным насосом и турбогенератором, относится к основному оборудованию АЭС.

Соединения элементов и деталей ПГ должны обеспечивать плотность, исключающую возможность перетечек из одного контура в другой. Протечки теплоносителя во второй контур выше регламентных пределов (5 дм3/ч для ВВЭР-1000) недопустимы, так как второй контур не имеет биологической защиты и связан с окружающей средой. Попадание рабочего тела второго контура в первый (например, при гидроиспытаниях второго контура) может привести к снижению концентрации борной кислоты в теплоносителе первого контура и к ядерно-опасному режиму эксплуатации реакторной установки.

Развитие конструкций ПГ для АЭС с ВВЭР шло по линии разработки однокорпусных горизонтальных вариантов с погруженной поверхностью теплообмена и встроенными паросепарационными устройствами.

166

Парогенератор ПГВ-1000 для реактора ВВЭР-1000 предназначен для выработки насыщенного пара давлением 6,4 МПа с влажностью 0,2 % при температуре 265 °С.

Основные технические характеристики парогенератора ПГВ1000 приведены в табл. 4.5.

Таблица 4.5

Основные технические характеристики парогенератора ПГВ-1000

Характеристика |

Величина |

Тепловая мощность, МВт |

750 |

Число ПГ на 1 реактор, шт. |

4 |

Электрическая мощность, МВт |

250 |

Паропроизводительность, т/ч |

1470 |

Расход теплоносителя первого контура, т/ч |

21200 |

Скорость теплоносителя в трубках, м/с |

4,89 |

Средняя длина теплообменной трубки, м |

11,1 |

Число/диаметр теплообменных труб, шт./мм |

11500/16×1,5 |

Поверхность нагрева, м2 |

6115 |

Объем воды для заполнения до рабочего уровня, м3 |

81,5 |

Внутренний диаметр корпуса, мм |

4000 |

Длина, м |

13,84 |

Толщина корпуса в средней части /на днищах, мм |

145/120 |

Материал корпуса и коллекторов |

10ГН2МФА |

Материал теплообменных труб |

08Х18Н10Т |

Материал коллектора питательной воды |

сталь 20К |

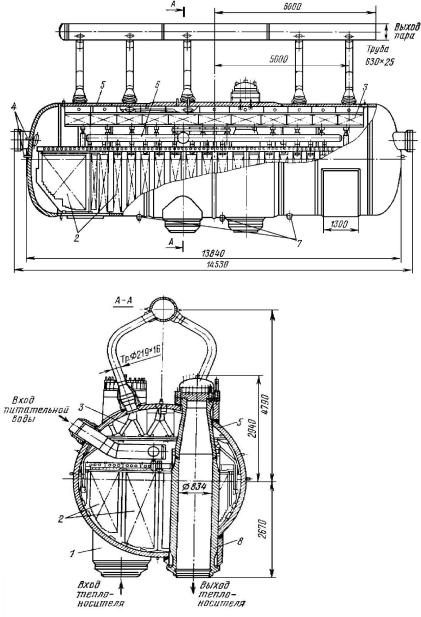

Парогенератор (рис. 4.25) – горизонтальный, однокорпусный, с погруженной в воду второго контура трубчатой поверхностью теплообмена и встроенными паросепарационными устройствами. Также в корпус ПГВ-1000 входит: система раздачи питательной воды с погруженным дырчатым листом, система сепарации пара и система раздачи аварийной питательной воды.

В состав парогенератора также входят следующие внешние сборки, поставляемые отдельно от него: две опоры, один паровой коллектор с паросборными трубами и проставышами, комплекты закладных деталей, контрольных монтажных соединений и монтажных частей.

167

Продольный разрез

Рис. 4.25. Парогенератор ПГВ-1000 реактора ВВЭР-1000:

1 – входнойколлектор первогоконтура; 2 – поверхность теплообмена; 3 – жалюзийные сепараторы;

4 – штуцеры уровнемеров;

5 – корпус ПГ;

6 – раздающий коллектор питательнойводы; 7 – штуцеры продувки и дренажа;

8 – выходной коллектор первого контура

Поперечный разрез

168

Масса парогенератора с опорами в сухом виде – 694 т, масса парогенератора без опор – 322 т. Масса парогенератора с опорами, полностью заполненного по первому и второму контурам, – 842 т (без учета теплоизоляции).

Конструкция парогенератора с восемью гидроамортизаторами разработана с учетом землетрясения до 9 баллов и работы в условиях тропического климата.

Парогенератор состоит из следующих элементов и основных узлов:

•корпуса;

•поверхности теплообмена;

•«горячего» и «холодного» коллекторов;

•сепарационного устройства жалюзийного типа;

•устройства раздачи основной питательной воды;

•устройства раздачи аварийной питательной воды;

•устройства выравнивания паровой нагрузки (погруженный дырчатый лист);

•опорных конструкций и гидроамортизаторов;

•устройства измерения уровня в ПГ (уравнительных сосудов, врезок и импульсных линий);

•системы продувок и дренажей.

Корпус парогенератора – сварной цилиндрический сосуд, воспринимает давление второго контура. Корпус парогенератора включает в себя цилиндрическую часть, состоящую из трех обечаек различной толщины и эллиптические днища. В верхней части корпуса имеются патрубки для отвода генерируемого пара, патрубок для подвода питательной воды и люки для доступа к уплотнениям коллекторов теплоносителя.

В нижней части корпуса вварены переходные патрубки для приварки коллекторов теплоносителя. Там же расположены штуцеры продувки и штуцеры КИП. В обоих днищах корпуса имеются люки для осмотра и ремонта внутрикорпусных устройств парогенератора по второму контуру. Корпус в средней части сварен с двумя вертикальными коллекторами первого контура, предназначенными для соединения с 11500 теплопередающих труб, согнутых в U-образные змеевики и скомпонованных в два трубных пучка. Трубы расположены в пучке с шагами 19 мм по высоте и 23 мм по

169

ширине. Коллекторы расположены симметрично относительно вертикальной оси ПГ на расстоянии 1150 мм от нее в продольном и на 890 мм в поперечном направлении.

В целях унификации изделий по применяемым материалам для коллекторов первого контура была принята та же сталь, что и для корпуса ПГ. Для надежной обварки концов труб, внутренняя поверхность коллекторов, включая крышки фланцевых разъемов, плакирована антикоррозионной аустенитной наплавкой.

Теплоноситель из реактора поступает в «горячий» коллектор (рис. 4.26), проходя внутри теплопередающих труб, отдает тепло воде второго контура, выходит в «холодный» коллектор и далее направляется на вход в ГЦН. Питательная вода по трубопроводу Ду400 через коллектор питательной воды с раздаточными лучами подается на «горячую» часть теплообменного пучка ПГ, чем достигается частичное выравнивание паровой нагрузки по сечению парогенератора за счет конденсации части пара.

Рис. 4.26. Упрощенная схема включения ПГ в технологическую схему РУ

Циркуляция воды второго контура в ПГ – естественная. Пар, выходя с зеркала испарения, осушается в паровом объеме между зеркалом испарения и входным сечением жалюзийных сепараторов

170