Якубенко Технологические процессы производства тепловой 2013

.pdfза счет гравитационных сил (первая ступень сепарации) и поступает в жалюзийный сепаратор (вторая ступень сепарации), где дополнительно осушается до необходимой степени (влажность пара не более 0,2 %).

Сепарационные устройства состоят из пакетов жалюзи волнистой формы. За секциями жалюзийных сепараторов во всех рядах установлены дырчатые пароприемные щиты. Паровой дырчатый лист предназначен для выравнивания поля скоростей пара.

Отсепарированный конденсат собирается в корыто и отводится системой трубок под уровень воды. Осушенный пар выходит из парогенератора через 10 паросборных патрубков и поступает в общий коллектор пара, откуда по паропроводу Ду500 подается на турбину.

Для равномерного распределения пароводяной смеси по паровому объему парогенератора применен погруженный дырчатый лист, который представляет собой набор листов с отверстиями диаметром 13 мм, установленных на металлической раме.

В верхней части коллектора первого контура имеется фланцевый разъем Дy500 с плоской крышкой для осмотра и ремонта сварных соединений приварки теплообменных труб к плакирующему слою внутренней поверхности коллектора. Разъем снабжен плоской крышкой с приваренным к ней вытеснителем. Крышка с вытеснителем выполняет роль дросселирующего устройства, предназначенного для уменьшения проходного сечения до Дy100 и ограничения истечения теплоносителя первого контура во второй при аварии с отрывом крышки коллектора.

Для доступа к этому внутреннему люку предусмотрен люк Дy800 с эллиптической крышки на корпусе ПГ. Для доступа в ПГ со стороны второго контура на эллиптических днищах корпуса ПГ сделаны два люка Дy500 с разъемными фланцевыми соединениями. Уплотнения всех фланцевых соединений выполнены при помощи двух никелевых прокладок с организацией контроля плотности межпрокладочной полости.

Устройство раздачи основной питательной воды состоит из трубопроводов, коллекторов и раздающих труб, имеющих по своей длине «лучи» для выхода питательной воды. К патрубку питательной воды, через проставыш с трубой присоединен коллектор

171

Дy400, расположенный в паровом объеме парогенератора, разветвляющийся на две раздающие трубы Дy250, расположенные по всей длине над погруженным дырчатым листом.

Конструкция патрубка выполнена таким образом, что труба подвода питательной воды непосредственно не соприкасается с корпусом ПГ. Это предотвращает возникновение температурных напряжений, в том числе и переменных, в корпусе ПГ в месте прохода трубы.

В ПГ питательная вода подается в трубный пучок, расположенный со стороны «горячего» днища, через 10 раздающих коллекторов, а на трубный пучок, расположенный со стороны «холодного» днища, – через 5 раздающих коллекторов Ду80. Материал устройств подвода питательной воды – конструкционная углеродистая сталь, устройств раздачи питательной воды – нержавеющая хромоникелевая сталь.

Подвод аварийной питательной воды осуществляется через специальный патрубок с проставышем Ду100 на эллиптической днище ПГ, к которому присоединен раздающий коллектор Ду80, смонтированный над трубопроводом основной питательной воды Ду250. Вода подается через 38 перфорированных трубок Ду25 в паровую часть корпуса ПГ.

Конструкция и технология изготовления обоих коллекторов первого контура одинакова. Разница между ними – в рабочей температуре: «горячего» коллектора – 320 °С, а «холодного» – 290 °С при температуре насыщения воды во втором контуре 279 °С. Из-за разной длины теплообменных трубок температура «холодного» коллектора по периметру отличается от «горячего» коллектора на 7 °С.

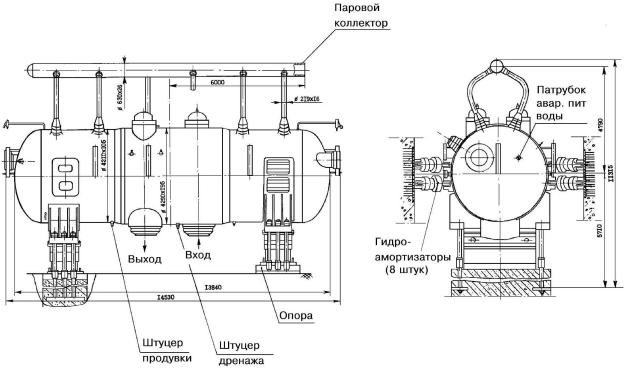

Для эксплуатации также представляет интерес система крепления ПГ к железобетонным конструкциям здания РО (рис. 4.27). В связи с возникновением тепловых перемещений, связанных с разогревом – расхолаживанием РУ, опоры ПГ выполнены подвижными. Две опоры включают в себя фундаментную часть, состоящую из закладных колец и фундаментных болтов, а также двух опорных колонн парогенератора. На колонны установлены роликовые катковые опоры. Постоянные опоры парогенератора на этапе монтажа собираются в блоки совместно с тягами.

172

173

Продольный вид |

Поперечный вид |

Рис. 4.27. Система крепления ПГВ-1000 к железобетонным конструкциям РО

Верхние плиты роликовых опор являются подвижными в направлении продольной и поперечной осей парогенератора, при этом перемещения в направлении продольной оси должны быть ±100 мм, а в направлении поперечной оси – от 70 до 100 мм. При наличии таких перемещений ПГ будет на роликовых опорах свободно следовать за тепловыми перемещениями трубопроводов главного циркуляционного контура. Для восприятия сейсмических нагрузок на ПГ также предусмотрена система гидроамортизаторов. На каждом парогенераторе установлено по восемь гидроамортизаторов.

Гидроамортизатор состоит из корпуса, в котором перемещается поршень. Корпус с одной стороны закрыт крышкой с проушиной, с другой стороны – крышкой с отверстием для прохода штока поршня. Поршень делит цилиндр на две полости, заполненные жидкостью. Жидкость при перемещении поршня может перетекать из полости в полость через клапанную коробку, в которой установлены два клапана.

Гидроамортизатор одним концом (проушиной) закреплен к ПГ, перемещение которого при сейсмических нагрузках необходимо ограничить, а другим концом – к неподвижной опоре.

При температурных (медленных) перемещениях оборудования (скорость менее 1 мм/с) клапаны гидроамортизатора открыты и жидкость свободно перетекает из одной полости гидроцилиндра в другую, в этом случае оборудование свободно смещается в направлении своего движения.

Во время сейсмического воздействия оборудование перемещается со скоростью, при которой клапан закрывается, жидкость не может перетекать из одной полости в другую и гидроамортизатор работает как жесткая связь.

Опорная конструкция ПГ рассчитана на восприятие одновременного действия вертикальной составляющей сейсмической нагрузки максимального расчетного землетрясения силой 9 баллов и реактивного усилия 1460 т, возникающего в горизонтальной плоскости в аварийной ситуации, при разрыве трубопровода ГЦК Ду850.

174

4.6.Главный циркуляционный насос ГЦН-195М для АЭС

сВВЭР-1000

Независимо от схемных особенностей ядерных установок одним из основных видов оборудования для РУ являются насосы. Наиболее сложным и ответственным из них является главный циркуляционный насос первого контура, обеспечивающий циркуляцию теплоносителя через реактор. Главные циркуляционные насосы предназначены для организации циркуляции теплоносителя через реактор по схеме:

ГЦН→реактор→парогенератор→ГЦН→....

Основным эксплуатационным требованием, предъявляемым к ГЦН, является высокая ресурсная надежность. ГЦН должен надежно и устойчиво работать при параметрах окружающей среды под гермооболочкой, без всякого вмешательства обслуживающего персонала в течение длительного времени, равного, по меньшей мере, периоду между плановыми остановками реактора.

Радиоактивность теплоносителя, загрязнение внутренних поверхностей активными продуктами коррозии, размещение в защитных боксах под гермооболочкой практически исключают возможность ремонта ГЦН при работе реактора на мощности с заходом персонала в помещение. В связи с этим предъявляется требование обеспечения замены элементов проточной части и отдельных узлов ходовой части без резки циркуляционных трубопроводов с минимальным временем нахождения ремонтного персонала вблизи ремонтируемого ГЦН.

Стабильная работа ГЦН в большой степени зависит от надежности его обслуживающих (вспомогательных) систем. Поэтому число их должно быть минимальным.

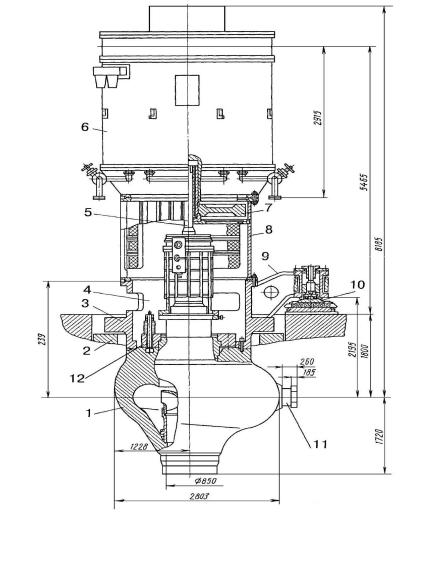

Конструктивная схема главного циркуляционного насоса ГЦН195М, используемого в реакторной установке ВВЭР-1000, приведена на рис. 4.28. ГЦН-195М – вертикальный, центробежный, одноступенчатый насос с блоком торцевого уплотнения вала, консольным рабочим колесом, осевым подводом перекачиваемого теплоносителя и выносным электродвигателем. Отличительной особенностью насосных агрегатов такого типа является наличие механического уплотнения вращающегося вала, которое в насосах с большой подачей обеспечивает значительное преимущество по

175

сравнению с герметичными. Все насосы этой группы – вертикального исполнения, имеют герметичный силовой корпус («улитку») эллиптической формы.

Рис. 4.28. Главный циркуляционный насос ГЦН-195М:

1 – улитка; 2 – биологическая защита (кольцо); 3 – нижняя проставка; 4 – выемная часть ГЦН; 5 – торсион; 6 – электродвигатель ВАЗ 215;

7 – маховик; 8 – |

верхняя проставка; 9 – опорная лапа; 10 – шаровая опора; |

11 – |

цапфа для крепления тяги; 12 – главный разъем |

176

На рис. 4.28 приведена типовая структурная схема ГЦН в виде комплекса, который включает в себя следующие присутствующие во всех конструкциях этого вида типовые узлы: приводной электродвигатель, подшипниковые опоры с системой смазки, уплотнение вращающегося вала с системой питания и охлаждения, проточную часть.

Основные технические характеристики ГЦН-195М приведены в табл. 4.6.

Таблица 4.6

Основные технические характеристики главного циркуляционного насоса ГЦН-195М

Наименование параметра |

Величина |

Производительность, м3/ч |

20000 |

Давление на всасывании, МПа |

15,6 |

Напор, МПа |

0,67+0,025 |

Число оборотов, об/мин |

1000 |

Расчетная температура, °С |

350 |

Расчетное давление на прочность, МПа |

180 |

Потребляемая мощность на холодной/горячей воде, кВт |

7000/5300 |

Время разгона ротора насоса при пуске, с |

не более 12 |

Подача масла на смазку ГЦН, м3/ч |

26,5-28,5 |

Подача масла на электродвигатель ГЦН, м3/ч |

5–6 |

Расход воды промежуточного контура ГЦН, м3/ч |

не менее 40 |

Масса установки ГЦН-195М, в том числе электродвига- |

140/48 |

теля, т |

|

Мощность номинальная электродвигателя, МВт |

8 |

Напряжение обмоток электродвигателя, кВ |

6,3 |

Время выбега двигателя (сцепленного с выемной частью) |

|

без подачи масла, мин |

5 |

Время выбега расцепленного электродвигателя, мин |

25 |

Скорость вращения электродвигателя, об/мин |

1000 |

ГЦН входит в технологическую схему РУ, расположенную под гермооболочкой РО, установлен на «холодной» нитке циркуляционного трубопровода первого контура и подает охлажденную в парогенераторах воду (теплоноситель первого контура) в реактор.

177

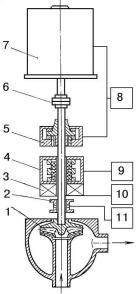

Конструктивно ГЦН-195М представляет собой агрегат, состоящий из насоса с антиреверсивным устройством, электродвигателя ВАЗ 215/109-6АМ05 и вспомогательных систем (рис. 4.29).

Рис. 4.29. Структурная схема ГЦН для ВВЭР-1000 с механическим уплотнением вала:

1 – проточная часть насоса;

2 – нижний радиальный подшипник;

3 – холодильник корпуса уплотнения вала;

4 – блок уплотнения вала;

5 – радиально-осевой подшипник;

6 – соединительная муфта;

7 – электродвигатель;

8 – система смазки;

9 – система питания уплотнения вала;

10 – система охлаждения;

11 – система питания радиального подшипника

В соответствии с классификацией по категориям безопасности ГЦН относится к устройствам нормальной эксплуатации. При этом система ГЦН несет дополнительную функцию как система, обеспечивающая циркуляцию теплоносителя при выбеге при различных авариях с обесточиванием электродвигателей, что позволяет осуществлять плавный выход на режим естественной циркуляции.

ГЦН спроектирован таким образом, что обеспечивается:

•нахождением ГЦН в горячем резерве, включая режимы обратного тока в случае повреждения антиреверсного устройства, не ограниченно во времени;

•пуском и устойчивой работой ГЦН при любом сочетании работающих насосов в РУ;

•кавитационным запасом во всех переходных режимах работы;

•остановкой (выбегом) ГЦН без повреждений при перерыве подачи охлаждающей и уплотняющей воды;

178

•уровнем пульсации давления и вибрации ГЦН, не приводящим к нарушениям в насосе и связанных с ним системах;

•отсутствием выхода радиоактивного теплоносителя в атмосферу через уплотнение вала насоса;

•отсутствием летящих предметов, представляющих опасность для РУ, во всех проектных режимах;

•все детали и узлы ГЦН, соприкасающиеся с теплоносителем, охлаждающей водой промежуточного контура и запирающей водой, изготовлены из сталей, стойких против коррозии и эрозии;

•материалы деталей, изготовленных из аустенитных марок сталей, не имеют склонности к межкристаллитной коррозии;

•химический состав материалов деталей, соприкасающихся с теплоносителем, не содержит специальных добавок кобальта и других элементов, которые образуют долгоживущие изотопы в радиоактивной рабочей среде;

•ремонтопригодностью ГЦН (обеспечивается возможность разборки и замены составных частей, при выходе из строя большинства узлов ГЦН и их элементов восстановление может быть произведено как путем замены элементов, так и путем замены всего блока, причем, предусмотрен соответствующий ЗИП и приспособления для ремонта);

•конструктивным исполнением ГЦН обеспечивается возможность ремонта электродвигателя и его элементов без разборки насоса;

•непрерывной работой ГЦН на всех эксплуатационных режимах до 10000 ч;

•средней наработкой до отказа – не менее 18 000 ч;

•средним ресурсом между средними ремонтами – не менее

16000 ч;

•средним сроком службы до списания – не менее 40 лет. Основной несущей конструкцией главного циркуляционного

насоса является нижняя проставка с тремя кронштейнами. На верхний фланец нижней проставки устанавливается сварная верхняя проставка, на которую крепится приводной двигатель с маховиком. Нижним фланцем нижняя проставка соединяется шпильками с гидравлической частью ГЦН и уплотнена относительно нее медной прокладкой. В свою очередь, кронштейны нижней проставки опираются на три шаровые опоры, установленные на бетонное пере-

179

крытие, облицованное металлическим полом, что позволяет ГЦН перемещаться, следуя за температурными подвижками трубопроводов первого контура (примерно на 80 мм в любом горизонтальном направлении).

Для обеспечения герметичности главного разъема между гидравлической и выемной частями насоса устанавливается плоская прокладка из стали 12Х18Н9Т. Уплотнение разъема производится путем затяжки шпилек (30 шт.). В главном разъеме установлено вторичное уплотнение сальникового типа (асбесто-резиновая прокладка), которое уплотняется через отжимные болты и отжимное кольцо и служит для организации камеры контроля протечек через основную прокладку.

Для обеспечения требуемого выбега ГЦН при обесточивании энергоблока АЭС приводной двигатель снабжен массивным маховиком.

Соединение гидравлической части ГЦН с трубопроводами Ду850 первого контура осуществляется на сварке, а с трубопроводами вспомогательных систем – на фланцах.

В качестве подшипниковых опор вала использованы радиальноосевой и радиальный гидростатический подшипники.

Ротор приводного асинхронного двигателя и вал насоса соединены между собой через торсионный вал зубчатой муфтой.

Гидравлическая часть ГЦН предназначена для организации подвода к рабочему колесу теплоносителя первого контура, установки и уплотнения в ней выемной части ГЦН. Гидравлическая часть ГЦН является неотъемлемой частью главного циркуляционного контура.

Строго говоря, главный циркуляционный насос ГЦН-195М состоит из следующих основных частей:

•улитка насоса (гидравлическая часть);

•выемная часть;

•торсионная муфта;

•нижняя проставка с шаровыми опорами;

•верхняя проставка;

•опорное устройство;

•электродвигатель с маховиком;

•биологическая защита.

Рассмотрим конструкцию отдельных узлов ГЦН более подробно.

180