Якубенко Технологические процессы производства тепловой 2013

.pdf

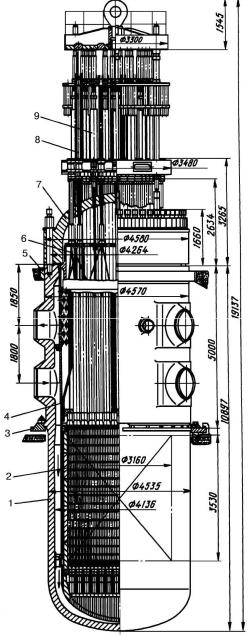

Рис. 4.15. Конструкция реактора ВВЭР-1000:

1 – корпус;

2– выгородка;

3– кольцо опорное;

4– шахта внутрикорпусная;

5– кольцо упорное;

6– БЗТ;

7– верхний блок;

8– чехол ВРК;

9– привод ШЭМ

141

Реактор энергетический ВВЭР-1000 предназначен для выработки тепловой энергии за счет цепной реакции деления атомных ядер. Реактор водо-водяной, гетерогенный, корпусного типа, работающий на тепловых нейтронах с водо-водяным теплоносителемзамедлителем (вода под давлением).

Реактор представляет собой вертикальный цилиндрический корпус с эллиптическим днищем, внутри которого размещается активная зона и внутрикорпусные устройства. Сверху реактор герметично закрыт крышкой с установленными на ней приводами механизмов и органов регулирования и защиты реактора и патрубками для вывода кабелей датчиков внутриреакторного контроля. Крепление крышки к корпусу осуществляется комплектом уплотнения главного разъема (шпильки, гайки, выпуклые и вогнутые шайбы, прутковые и трубные прокладки).

В верхней части корпуса имеются патрубки для подвода и отвода теплоносителя (по два патрубка на петлю), расположенные в два ряда, а также патрубки для аварийного подвода теплоносителя при разгерметизации первого контура. Применение в конструкции реактора ВВЭР-1000 корпуса с двухрядным расположением патрубков позволяет уменьшить габариты корпуса по патрубкам в плане по сравнению с однорядным, а также упрощает схему циркуляции теплоносителя в реакторе за счет разделения потока теплоносителя сплошной кольцевой перегородкой (буртом).

Принудительная циркуляция теплоносителя осуществляется по четырем замкнутым петлям первого контура за счет работы главных циркуляционных насосов (ГЦН). Вода первого контура, охлажденная в парогенераторах, поступает в реактор через нижний ряд напорных патрубков, проходит вниз по кольцевому зазору между корпусом и внутрикорпусной шахтой, затем через перфорированное эллиптическое днище и опорные трубы шахты входит в ТВС. Из ТВС через перфорированную нижнюю плиту БЗТ нагретый теплоноситель выходит в межтрубное пространство БЗТ, а затем в кольцевой зазор между шахтой и корпусом и через четыре верхних выходных патрубка корпуса выходит из реактора.

Нагрев воды осуществляется в активной зоне за счет тепловыделения топливных элементов. ТВЭЛы заполнены слабо обогащенной двуокисью U235.

142

В настоящее время на всех АЭС с ВВЭР-1000 реализован трехлетний топливный цикл, т.е. каждая ТВС используется в реакторе в течение трех годичных кампаний. Однако ведутся активные научные разработки по переходу на четырехгодичную кампанию.

Регулирование реактивности и, тем самым, тепловыделения осуществляется перемещением органов регулирования с твердым поглотителем, а также изменением концентрации борной кислоты в теплоносителе.

Реактор устанавливается в бетонной шахте, обеспечивающей надежное крепление реактора и биологическую защиту. Конструкция реактора и способ его закрепление, а также системы управления и защиты и аварийного охлаждения зоны обеспечивают безопасную работу, как в режиме нормальной эксплуатации, так и при различных аварийных ситуациях, включая максимальную проектную аварию с мгновенным разрывом ГЦТ и полным истечением теплоносителя из двух концов трубопровода.

Расчетный срок службы оборудования реактора – 40 лет. Реактор состоит из следующих основных узлов:

•корпус;

•внутрикорпусные устройства (шахта, выгородка, БЗТ);

•детали уплотнения главного разъема реактора;

•активная зона;

•верхний блок;

•контейнеры размещения образцов-свидетелей для оценки изменения служебных свойств материала корпуса реактора под действием жесткого нейтронного потока;

•каналы внутриреакторных измерений температур теплоносителя над головками ТВС и локального энергетического выделения топлива по высоте ТВС;

•блок электроразводок.

Основные технические характеристики реактора ВВЭР-1000 проекта В-320 приведены в табл. 4.4.

Корпус реактора предназначен для размещения внутрикорпусных устройств (ВКУ) и активной зоны реактора. При конструировании и изготовлении корпусов ВВЭР ставилась задача обеспечения многолетней (не менее 40 лет) надежной эксплуатации реактора в различных режимах. Корпус реактора работает в очень жестких условиях: высокие давление и температура теплоносителя,

143

мощные потоки радиоактивного излучения, значительные скорости теплоносителя, который даже при высокой степени чистоты является коррозионно-активной средой.

Таблица 4.4

Основные технические характеристики реактора ВВЭР-1000

Наименование параметра |

Величина |

Тепловая мощность, номинальная, МВт |

3200 |

Давление теплоносителя на выходе из реактора, МПа |

16,0+3 |

Количество ТВС в активной зоне реактора (из них с ПЭЛ), шт. |

163 (61) |

Расход теплоносителя через реактор при работе четырех |

|

ГЦН, м3/ч |

84800 |

Скорость теплоносителя первого контура, м/с: |

|

между твэлами |

5,6 |

в патрубках реактора |

10 |

Среднее время прохождения теплоносителя через реактор |

|

при работе четырех ГЦН, с |

4 |

Средний подогрев теплоносителя в реакторе при работе че- |

|

тырех ГЦН, °С |

30 |

Температура теплоносителя на входе в реактор в любой из |

|

работающих петель, °С |

286+2 |

Тепловые потери от корпуса реактора и чехлов СУЗ в горя- |

|

чем состоянии, кВт |

700 |

Максимальная разность температур в петле контура при |

|

работе четырех ГЦН, °С |

30,5 |

Количество каналов измерения энергетического выделения в |

|

активной зоне реактора, шт. |

64 |

Количество каналов измерения температуры в реакторе (из |

|

них под крышкой реактора), шт. |

98 (3) |

Рабочая скорость перемещения регулирующих стержней |

|

(кластеров) в режиме регулирования, мм/с |

20 |

Наружный диаметр корпуса реактора, мм |

4535 |

Высота реактора в сборе, мм |

19137 |

Площадь поверхности корпуса реактора, м2 |

200 |

Объем первого контура (без КД), м3 |

300 |

Объем активной зоны, м3 |

29,2 |

Максимальная мощность ТВС, МВт |

27 |

Максимальная температура топлива в твэле, °С |

1690 |

Максимальная температура поверхности оболочки твэла, °С |

350 |

144

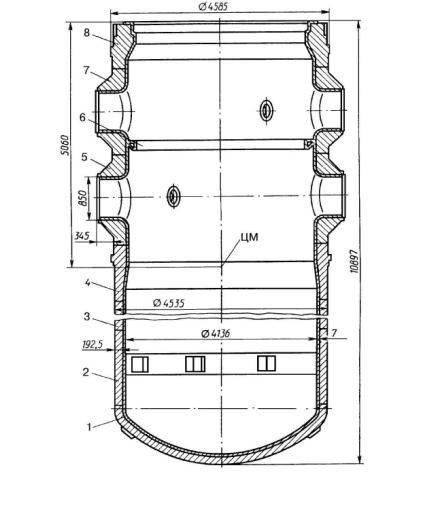

Корпус представляет собой сварной цилиндрический сосуд высокого давления с эллиптическим днищем и состоит из фланца, зоны патрубков, опорной обечайки, цилиндрической части и эллиптического днища (рис. 4.16). Фланец и все обечайки выполнены цельноковаными, днище – штампованное из заготовки.

Рис. 4.16. Корпус реактора ВВЭР-1000:

1 – днище; 2 – нижняя обечайка; 3 – верхняя обечайка; 4 – опорная обечайка; 5 – нижняя обечайка зоны патрубков; 6 – разделительное кольцо;

7 – верхняя обечайка зоны патрубков; 8 – фланец

145

Патрубки Ду850 выполнены из основного металла обечайки зоны патрубков методом горячей штамповки. В качестве основного материала корпусов реакторов применена аттестованная для корпусов и трубопроводов сталь 15Х2НМФА и 15Х2НМФА-А, толщина цилиндрической части корпуса (без наплавки) – 192,5 мм, масса корпуса – 324,4 т.

На внутренней поверхности фланца корпуса реактора выполнен бурт для опирания шахты внутрикорпусной. На верхнем торце фланца корпуса имеются 54 резьбовых гнезда под шпильки главного разъема М170×6 и две V-образных кольцевые канавки для размещения в них прутковых никелевых уплотнительных прокладок, а также предусмотрена контактная поверхность для плотного прилегания фланца крышки.

Зона патрубков состоит из двух обечаек, в каждой из которых имеется по 4 главных циркуляционных патрубка Ду850 – в нижней обечайке для входа теплоносителя, в верхней – для выхода. На уровне осей верхнего и нижнего рядов патрубков Ду850 расположены по 2 (всего 4) отверстия с патрубками Ду350 (Ø351×36 м) для организации аварийного охлаждения активной зоны реактора.

На уровне верхнего ряда патрубков Ду850 выполнен один патрубок для вывода импульсных линий из корпуса реактора («звездочка»). Каждая импульсная линия на выходе из патрубка имеет специальное отключающее устройство. Из корпуса реактора проекта В-320 выведено 9 импульсных линий.

Для контроля протечек главного разъема в теле фланца корпуса реактора выполнены сверления, заканчивающиеся резьбовыми отверстиями, в которых установлены штуцеры для подсоединения трубопровода контроля протечек между прокладками.

На внутренней поверхности верхней обечайки зоны патрубков ниже уровня выходных патрубков Ду850 приварено кольцо – разделитель потока теплоносителя. Внутренний диаметр кольца выбран из условия нулевого натяга между ним и шахтой реактора при рабочей температуре для сведения к минимуму байпасной перетечки ненагретого теплоносителя из «холодных» в «горячие» петли ГЦТ минуя активную зону реактора (в холодном состоянии РУ этот зазор равен 6 мм).

Вся внутренняя поверхность корпуса покрыта антикоррозийной наплавкой толщиной 7–9 мм.

146

Плотность главного разъема обеспечивается путем обжатия двух никелевых прутковых прокладок (5 мм), которые устанавливаются в место контакта фланцев крышки и корпуса в V-образные кольцевые канавки на фланце корпуса. Затяжка шпилек УГР производится с помощью гидравлического гайковерта, работающего по принципу вытяжки шпилек со свободным доворачиванием гаек.

Снаружи корпуса под нижним рядом патрубков Ду850 выполнен опорный бурт. Корпус реактора в проектное положение устанавливается опорным буртом на кольцо опорное и фиксируется на нем с помощью шпонок. На опорном бурте корпуса выполнено 22 выреза в продольном направлении. При помощи установленных вертикальных шпонок, которые крепятся к опорному кольцу, корпус реактора в проектном положении фиксируется от разворота в плане. Кольцо опорное корпуса реактора устанавливается на ферму опорную через систему парных клиньев

изакрепляется на нем фиксаторами и клиновыми шпонками.

Снаружной стороны нижней обечайки корпуса в районе актив-

ной зоны выполнены в шести местах наплавки размером 60×50×10 мм для установки термометров сопротивления для оперативного контроля температуры стенки корпуса реактора. Контроль температуры металла корпуса предусмотрен также в районе зоны патрубМаксимальныйов. наружный диаметр корпуса реактора 4690 мм (диаметр опорного бурта) выбран из расчета транспортировки корпуса реактора. С завода-изготовителя на АЭС корпус реактора транспортируется по железной дороге специальным железнодорожным транспортером или водным иавтомобильным транспортом.

Для получения информации об изменении механических свойств и критической температуры хрупкости металла корпуса под воздействием жесткого нейтронного потока и температуры служат образцы-свидетели металла корпусной стали. На образцахсвидетелях исследуются основной металл, металл сварного шва и металл околошовной зоны (зоны термического влияния) обечаек корпуса реактора, расположенных в районе активной зоны.

Заготовки для образцов-свидетелей изготовляются одновременно с выполнением сварных стыков обечаек в районе активной зоны корпуса реактора теми же исполнителями, теми же методами, из того же металла (сталь 15Х2НМФА).

147

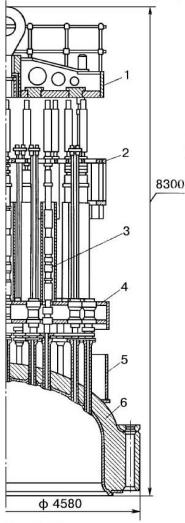

Рис. 4.17. Верхний блок реактора ВВЭР-1000:

1 – траверса;

2– дистанционирующая решетка;

3– привод ШЭМ;

4– каркас;

5– обечайка;

6– крышка

Образцы-свидетели устанавливаются и закрепляются неподвижно по несколько штук в герметические металлические (сталь 08Х18Н10Т) ампулы. Ампулы с различными образцами имеют одинаковую форму в виде цилиндра наружным диаметром 29 мм и длиной 72 мм. Ампулы с образцами-свидетелями соединяются в сборки. Сборки выполнены двух типов. Сборки с «лучевыми» образцами-свидетелями устанавливаются при помощи байонетных захватов и закрепляются в торцах восемнадцати труб в верхней части выгородки. Шесть сборок с «тепловыми» образцами-свидетелями устанавливаются в блоке защитных труб на выходе нагретого теплоносителя. Образцы-свидетели устанавливаются в реактор до проведения его физического пуска и полностью удаляются по окончании эксплуатации реактора и полной выгрузки из него активной зоны.

Верхний блок (с крышкой и приводами ШЭМ) предназначен для размещения органов управления и защиты реактора, а так же организации замкнутого объема для создания давления в реакторе. Вышеуказанный комплекс (рис. 4.17, 4.18) представляет собой конструкцию, состоящую из крышки с патрубками, металлоконструкций с траверсой, установленных приводов системы управления и защиты реактора, выводов разъемов КНИ и ТК.

148

Рис. 4.18. Общий вид ВБ реактора ВВЭР-1000

Материал верхнего блока: крышка – 15Х2МФА, металлоконструкция – ВСт3, чехол, привода, механическая часть – 08Х18Н10Т. Масса верхнего блока – 116 т.

Крышка реактора является одним из основных узлов верхнего блока и предназначена для уплотнения реактора, размещения приводов ШЭМ, размещения выводов коммуникаций системы внут-

149

риреакторного контроля (ВРК) и их уплотнения, удержания от всплытия кассет, БЗТ и шахты реактора. Крышка реактора имеет тарельчатую форму и представляет собой штампосварную конструкцию, состоящую из “усеченного” эллипсоида и фланца.

Внутренняя поверхность тарельчатой части, и торцевая поверхность крышки покрыты антикоррозионной наплавкой.

На торцевой поверхности фланца предусмотрена контактная поверхность для никелевых прутковых прокладок уплотнения главного разъема. На крышке расположен 91 патрубок, служащий для крепления органов регулирования СУЗ (61 шт.) и датчиков системы ВРК (14 шт. ТК, 16 шт. ЭВ). Все патрубки имеют одинаковые присоединительные размеры фланцевых разъемов с канавками для установки двух прокладок.

Во фланце крышки выполнены 54 сквозных отверстия для прохода шпилек уплотнения главного разъема и резьбовые гнезда для закрепления системы центровки верхнего блока.

Каркас верхнего блока реактора проекта В-320 состоит из граненого пояса, промежуточной и нижней плит, смонтированных на шести вертикальных трубах. На нижней и промежуточной плитах закреплен кожух, а на нем установлены фланцы к которым подсоединяются съемные патрубки системы вентиляции.

На промежуточную плиту, вертикально установлена 61 тонкостенная нержавеющая труба шестигранного сечения, служащая для организации воздушного охлаждения блоков электромагнитов приводов ШЭМ.

Каркас устанавливается на шесть штанг, предварительно ввернутых до упора в резьбовые гнезда бобышек крышки реактора, и закрепляется втулками и гайками. На вертикальные трубы каркаса устанавливается дистанционирующая решетка, которая служит для центровки приводов ШЭМ.

Для транспортировки верхнего блока предусмотрена траверса, которая также выполняет функцию страхующего устройства и биологической защиты.

В защитной плите траверсы В-320 выполнено 16 отверстий с пробками для работ с плотными чехлами КНИ.

Приводы ШЭМ также являются элементами верхнего блока. Они поставляются отдельно от верхнего блока, после проведения успешных механических и гидравлических испытаний на верти-

150