- •1.Что такое Всеобщее управление качеством?

- •2. История развития систем управления качеством

- •3.Основные принципы tqm.

- •4.Показатели качества продукции

- •5. Петля качества.

- •6.Цикл Деминга

- •Этапы жизненного цикла продукта и правило 10-кратных затрат

- •Три основных пути конкурентной борьбы.

- •11.Имидж компании, айсберговый эффект

- •12.Теория вариаций

- •13.Понятие размаха вариации.

- •14.Понятие среднего линейного отклонения.

- •15.Статистические методы контроля качества

- •16.Нормальный закон распределения.

- •17.Функция Лапласа

- •18.Правило трех сигм

- •19.Контрольный листок

- •20.Гистограмма

- •21.Диаграмма разброса

- •22.Диаграмма Парето.

- •23.Расслаивание (стратефикация).

- •24.Диаграмма Исикавы

- •Контрольная карта

- •Семь инструментов управления качеством

- •27.«Мозговая атака» («штурм, осада»)

- •28. Диаграмма сродства

- •29. Диаграмма связей

- •30.Древовидная диаграмма

- •31.Матричная диаграмма (таблица качества)

- •32. Стрелочная диаграмма

- •33.Процессный подход согласно стандартов исо 9000

- •34.Кружки качества.

- •35.Qfd (технология развертывания функций качества)

- •36.Профиль качества

- •37.Дом качества

- •38.Структура фаз в методе сфк

- •39.Типы улучшения качества «Кайрио» и «Кайзен»

- •40.Управление процессом по Джурану

- •41.Функции менеджмента качества

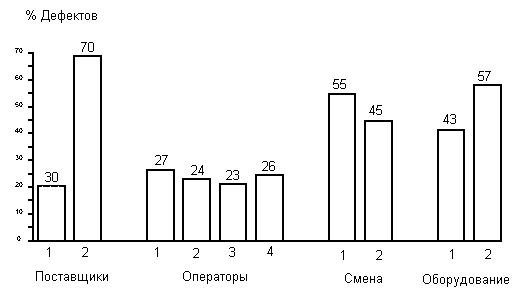

23.Расслаивание (стратефикация).

При разделении данных на группы в соответствии с их особенностями группы именуют слоями (стратами), а сам процесс разделения – расслаиванием (стратификацией). Желательно, чтобы различия внутри слоя были как можно меньше, а между слоями – как можно больше.

В результатах измерений всегда есть больший или меньший разброс параметров. Если осуществлять стратификацию по факторам, порождающим этот разброс, легко выявить главную причину его появления, уменьшить его и добиться повышения качества продукции.

Метод расслаивания исследуемых статистических данных — это инструмент, позволяющий произвести селекцию данных, отражающую требуемую информацию о процессе.

Существуют различные методы расслаивания, применение которых зависит от конкретных задач. Например, данные, относящиеся к изделию, производимому в цехе на рабочем месте, могут в какой-то мере различаться в зависимости от исполнителя, используемого оборудования, методов проведения рабочих операций, температурных условий и т.д. Все эти отличия могут быть факторами расслаивания. В производственных процессах часто используется метод 5М, учитывающий факторы, зависящие от человека (man), машины (machine), материала (material), метода (method), измерения (measurement).

То есть расслаивание можно осуществить так:

- по исполнителям (по полу, стажу работы, квалификации и т.д.); - по машинам и оборудованию (по новому или старому, марке, типу и т.д.); - по материалу (по месту производства, партии, виду, качеству сырья и т.д.); - по способу производства (по температуре, технологическому приему и т.д.).

В торговле может быть расслаивание по районам, фирмам, продавцам, видам товара, сезонам.

Метод расслаивания в чистом виде применяется при расчете стоимости изделия, когда требуется оценка прямых и косвенных расходов отдельно по изделиям и партиям, при оценке прибыли от продажи изделий отдельно по клиентам и по изделиям и т.д. Расслаивание также используется в случае применения других статистических методов: при построении причинно-следственных диаграмм, диаграмм Парето, гистограмм и контрольных карт.

Стратификация данных.

24.Диаграмма Исикавы

Результат процесса зависит от многочисленных факторов, между которыми существуют отношения типа причина — следствие (результат). Диаграмма причин и следствий — средство, позволяющее выразить эти отношения в простой и доступной форме.

В 1953 г. профессор Токийского Университета Каору Исикава, обсуждая проблему качества на одном заводе, суммировал мнение инженеров в форме диаграммы причин и результатов. Причинно-следственная диаграмма — инструмент, позволяющий выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие).

Последовательность построения причинно-следственной диаграммы

Этап 1. Определите показатель качества, т.е. тот результат, который вы хотели бы достичь.

Этап 2. Напишите выбранный показатель качества в середине правого края чистого листа бумаги. Слева направо проведите прямую линию («хребет»), а записанный показатель заключите в прямоугольник. Далее напишите главные причины, которые влияют на показатель качества, заключите их в прямоугольники и соедините с «хребтом» стрелками в виде «больших костей хребта» (главных причин).

Этап 3. Напишите (вторичные) причины,, влияющие на главные причины («большие кости») и расположите их в виде «средних костей», примыкающих к «большим». Напишите причины третичного порядка, которые влияют на вторичные причины, и расположите их в виде «мелких костей», примыкающих к «средним».

Этап 4. Проранжируйте причины (факторы) по их значимости, используя для этого диаграмму Парето, и выделите особо важные, которые предположительно оказывают наибольшее влияние на показатель качества.

Этап 5. Нанесите на диаграмму всю необходимую информацию: ее название; наименование изделия, процесса или группы процессов; имена участников процесса; дату и т.д.

Очень важно правильно определить основные категории причин. В зависимости от того, где проводят анализ – в производстве или в сфере обслуживания их набор несколько различен. В Японии для работников первой линии производства, процесс представляют как принцип «5 М»: Materials (материал) + Machines (оборудование) + Manpower (кадры) + Methods (методы) + Measurements (измерения). Для анализа услуг используют принцип «5 Р»: Peoples (персонал) + Procedures (процедуры) + Patrons (покупатели) + Plase (среда) + Provisions (обеспечение).

Рис. Диаграмма Исикавы.