- •Часть II

- •3. Передачи

- •3.1.Общие сведения

- •3.2. Классификация механических передач

- •3.3. Основные характеристики передач

- •3.3.1. Передачи с постоянным передаточным числом

- •3.3.2. Передачи с переменным передаточным числом

- •3.4. Фрикционные передачи

- •3.4.1. Общие сведения и классификация

- •3.4.2. Кинематические и силовые зависимости

- •3.4.3. Материалы катков

- •3.4.4. Расчет передач с параллельными осями валов

- •3.4.5. Общие сведения о фрикционных вариаторах

- •3.5. Ременные передачи

- •3.5.1. Общие сведения

- •3.5.2. Классификация

- •3.5.3. Плоскоременная передача

- •3.5.4. Клиноременная передача

- •3.6. Зубчатые передачи

- •3.6.1. Общие сведения

- •3.6.2. Классификация зубчатых передач

- •3.6.3. Точность зубчатых передач

- •3.6.4. Материалы зубчатых колес

- •6.3.5. Методы изготовления зубчатых колес

- •3.6.6. Виды разрушения зубьев. Критерии работоспособности и расчета

- •3.6.7. Расчет основных геометрических параметров цилиндрических прямозубых колес

- •3.6.8. Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •3.6.9. Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •3.6.10. Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •3.6.11. Общие сведения о конических зубчатых передачах

- •3.6.12. Расчет основных геометрических параметров конических прямозубых колес

- •3.6.13 Расчет зубьев прямозубых конических передач

- •3.6.14. Расчет допускаемых напряжений

- •3.6.15. Силы, действующие на валы от зубчатых колес

- •3.6.16. Мелкомодульные зубчатые передачи приборов

- •3.6.17. Цилиндрические передачи Новикова.

- •3.6.18. Винтовые и гипоидные передачи

- •3.6.19. Волновые передачи

- •3.7. Червячные передачи

- •3.7.1. Общие сведения

- •3.7.2. Классификация червячных передач

- •Эвольвентный червяк.

- •3.7.3. Материалы. Критерии работоспособности и расчета червячных передач.

- •3.7.4. Расчет основных геометрических параметров червячных передач

- •3.7.5. Силы, действующие в червячном зацеплении

- •3.7.6. Расчет на изгиб зубьев червячного колеса

- •3.7.7. Расчет червячной передачи на контактную прочность

- •3.7.8. Расчетная нагрузка и допускаемые напряжения

- •3.7.9. Тепловой расчет червячных передач

- •3.8. Зубчатые и червячные редукторы

- •3.8.1. Общие сведения

- •3.8.2. Классификация редукторов

- •3.8.3. Расчет основных конструктивных параметров редукторов

- •Список литературы

- •Содержание

- •Часть III

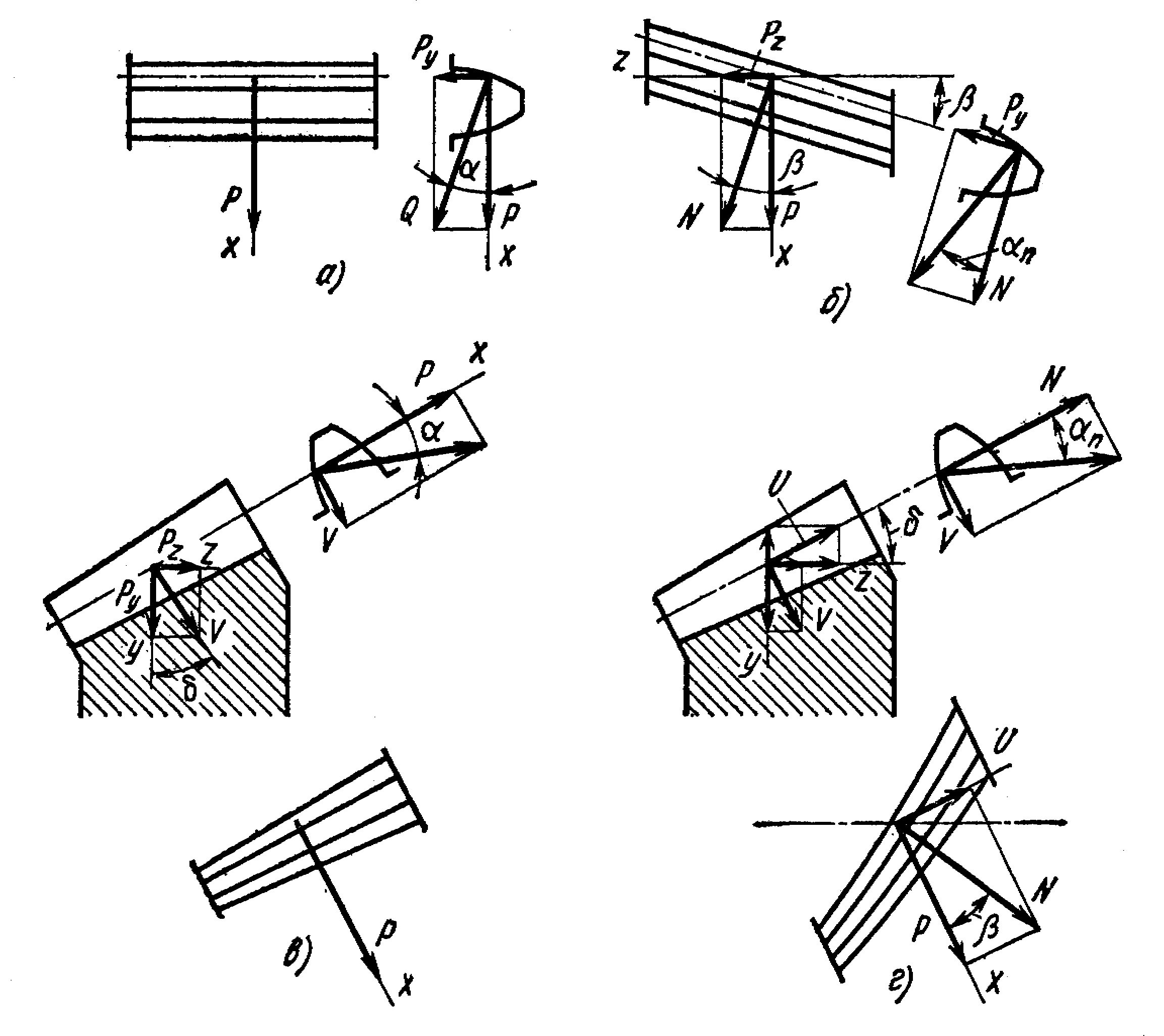

3.6.15. Силы, действующие на валы от зубчатых колес

Для расчета валов, осей и их опор необходимо знать силы взаимодействия между зубьями. Для простоты расчетов рассматривают взаимодействие зубьев в момент их зацепления в полюсе и не учитывают силы трения между зубьями. В таком расчетном положении полное давление на зуб действует в плоскости зацепления нормально к поверхности зубьев.

Составляющие

этого полного нормального давления

обычно направляют по осям координат с

началом в полюсе зацепления, совмещая

ось

![]() с направлением окружной скорости, ось

направляют перпендикулярно оси колеса,

а ось

с направлением окружной скорости, ось

направляют перпендикулярно оси колеса,

а ось

![]() —

вдоль колеса (рис. 25).

—

вдоль колеса (рис. 25).

Окружная составляющая для колес всех типов определяется по формуле:

![]() ,

,

где — передаваемый крутящий момент;

|

Рис. 25.Схема для определения сил в зубчатых передачах |

![]() — диаметр

начальной окружности, а для конических

колес — диаметр средней делительной

окружности (измеряемой на середине

рабочей ширины колеса).

— диаметр

начальной окружности, а для конических

колес — диаметр средней делительной

окружности (измеряемой на середине

рабочей ширины колеса).

Окружная составляющая (окружное усилие Р) на ведущем колесе направлено в сторону, противоположную направлению окружной скорости, и совпадает с ним на ведомом колесе.

1. Прямозубые цилиндрические колеса (рис. 25,а) нормальная к поверхности зуба сила Q действует в плоскости XY, нормальной к оси вала:

![]() ,

,

где

![]() — угол зацепления.

— угол зацепления.

Радиальное усилие (действующее нормальное к оси вала) равно:

![]()

и направлено от точки контакта к центру колеса с наружными зубьями и от центра — на колесах с внутренними зубьями.

2. Косозубые цилиндрические колеса (рис. 25,б).

Радиальное усилие:

![]() .

.

Осевое усилие:

![]() ,

,

где — угол наклона зубьев.

Направление осевого усилия зависит от направления вращения и наклона зубьев. При изменении либо наклона зубьев, либо направления вращения направление осевого усилия изменяется на противоположное.

В

косозубой передаче, даже при симметричном

расположении колес между подшипниками,

нагрузки на опоры не будут одинаковыми

за счет момента

![]() ,

а конструкция опор должна быть такой,

чтобы осевое усилие

,

а конструкция опор должна быть такой,

чтобы осевое усилие

![]() воспринималось подшипником, несущим

меньшую радиальную нагрузку.

воспринималось подшипником, несущим

меньшую радиальную нагрузку.

3. Прямозубые конические колеса (рис. 25, в).

Сила

раздвигающая зубья

,

действует в плоскости

![]() .

По аналогии с цилиндрическими колесами:

.

По аналогии с цилиндрическими колесами:

![]() .

.

Составляющие сил вдоль осей y и z:

![]() ,

,

![]() .

.

Необходимо отметить, что по величине радиальное усилие на ведомом валу равно осевому усилию на ведущем валу и противоположно ему направлению.

Для уменьшения величины изгибающих моментов необходимо шестерню располагать как можно ближе к опорам.

3.6.16. Мелкомодульные зубчатые передачи приборов

Зубчатые

передачи различных приборов не

осуществляют передачу больших усилий

и в основном, предназначены для

преобразования скорости и изменения

направления вращения. Мелкомодульными

принято называть зубчатые колеса с

модулем зацепления

![]() мм.

В приборах и автоматических устройствах

зубчатые передачи с мелким модулем

передают незначительные крутящие

моменты при больших передаточных

числах всего механизма. Передаточное

число механизмов часового типа колеблется

от

мм.

В приборах и автоматических устройствах

зубчатые передачи с мелким модулем

передают незначительные крутящие

моменты при больших передаточных

числах всего механизма. Передаточное

число механизмов часового типа колеблется

от

![]() до

до

![]() ,

при передаточном отношении пары

сопряженных колес до 12 - 15. Так, момент

вращения, создаваемый пружиной часов

“Молния”, равный в начале завода 16 Н.мм

с помощью мелкомодульной зубчатой

передачи понижается и составляет на

оси ходового колеса 0,00664 Н.мм

(уменьшается 2,410 раз). При таком малом

моменте незначительное увеличение сил

трения в опорах или возникновение

погрешностей при изготовлении может

привести к неправильной работе прибора.

При уменьшения размеров таких зубчатых

колес возрастает погрешность изготовления.

Поэтому мелкомодульные зубчатые колеса

изготавливают не ниже 7 степени точности.

,

при передаточном отношении пары

сопряженных колес до 12 - 15. Так, момент

вращения, создаваемый пружиной часов

“Молния”, равный в начале завода 16 Н.мм

с помощью мелкомодульной зубчатой

передачи понижается и составляет на

оси ходового колеса 0,00664 Н.мм

(уменьшается 2,410 раз). При таком малом

моменте незначительное увеличение сил

трения в опорах или возникновение

погрешностей при изготовлении может

привести к неправильной работе прибора.

При уменьшения размеров таких зубчатых

колес возрастает погрешность изготовления.

Поэтому мелкомодульные зубчатые колеса

изготавливают не ниже 7 степени точности.

Для

изготовления таких колес при окружной

скорости

![]() м/с применяют сталь 35, а при более высоких

скоростях — стали 40,50 или легированные:

12XH3A;

37ХНЗА; 30ХГСА; У8А; У10А. Используется также

бронза БрОФ10-1; БрАЖ9-4; латунь ЛC59;

сплавы алюминия В95-Т; Д16-Т. При больших

скоростях в сочетании со стальными

успешно применяются пластмассовые

(марки ПТК, ПТ, ДСПГ) или из полиамидных

смол (марки П-68; АК-7).

м/с применяют сталь 35, а при более высоких

скоростях — стали 40,50 или легированные:

12XH3A;

37ХНЗА; 30ХГСА; У8А; У10А. Используется также

бронза БрОФ10-1; БрАЖ9-4; латунь ЛC59;

сплавы алюминия В95-Т; Д16-Т. При больших

скоростях в сочетании со стальными

успешно применяются пластмассовые

(марки ПТК, ПТ, ДСПГ) или из полиамидных

смол (марки П-68; АК-7).

Элементы мелкомодульной зубчатой передачи с некорригированным эвольвентным зацеплением рассчитываются по следующим формулам:

Таблица 4

№ |

Элементы зацепления |

Формулы |

1 |

Передаточное число |

|

2 |

Диаметр делительной окружности |

|

3 |

Диаметр окружности выступов |

|

4 |

Диаметр окружности впадин |

|

5 |

Высота зуба |

|

6 |

Ширина зубчатого венца |

|

7 |

Межосевое расстояние |

|

Проверку

мелкомодульных зубчатых колес обычно

производят на изгиб по известным формулам

(как и для обычных). Допускаемое напряжение

на изгиб

![]() определяется по отношению к пределу

прочности:

определяется по отношению к пределу

прочности:

![]() .

.

Запас

прочности

![]() рекомендуется принимать в пределах:

рекомендуется принимать в пределах:

![]() .

.