- •Часть II

- •3. Передачи

- •3.1.Общие сведения

- •3.2. Классификация механических передач

- •3.3. Основные характеристики передач

- •3.3.1. Передачи с постоянным передаточным числом

- •3.3.2. Передачи с переменным передаточным числом

- •3.4. Фрикционные передачи

- •3.4.1. Общие сведения и классификация

- •3.4.2. Кинематические и силовые зависимости

- •3.4.3. Материалы катков

- •3.4.4. Расчет передач с параллельными осями валов

- •3.4.5. Общие сведения о фрикционных вариаторах

- •3.5. Ременные передачи

- •3.5.1. Общие сведения

- •3.5.2. Классификация

- •3.5.3. Плоскоременная передача

- •3.5.4. Клиноременная передача

- •3.6. Зубчатые передачи

- •3.6.1. Общие сведения

- •3.6.2. Классификация зубчатых передач

- •3.6.3. Точность зубчатых передач

- •3.6.4. Материалы зубчатых колес

- •6.3.5. Методы изготовления зубчатых колес

- •3.6.6. Виды разрушения зубьев. Критерии работоспособности и расчета

- •3.6.7. Расчет основных геометрических параметров цилиндрических прямозубых колес

- •3.6.8. Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •3.6.9. Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •3.6.10. Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •3.6.11. Общие сведения о конических зубчатых передачах

- •3.6.12. Расчет основных геометрических параметров конических прямозубых колес

- •3.6.13 Расчет зубьев прямозубых конических передач

- •3.6.14. Расчет допускаемых напряжений

- •3.6.15. Силы, действующие на валы от зубчатых колес

- •3.6.16. Мелкомодульные зубчатые передачи приборов

- •3.6.17. Цилиндрические передачи Новикова.

- •3.6.18. Винтовые и гипоидные передачи

- •3.6.19. Волновые передачи

- •3.7. Червячные передачи

- •3.7.1. Общие сведения

- •3.7.2. Классификация червячных передач

- •Эвольвентный червяк.

- •3.7.3. Материалы. Критерии работоспособности и расчета червячных передач.

- •3.7.4. Расчет основных геометрических параметров червячных передач

- •3.7.5. Силы, действующие в червячном зацеплении

- •3.7.6. Расчет на изгиб зубьев червячного колеса

- •3.7.7. Расчет червячной передачи на контактную прочность

- •3.7.8. Расчетная нагрузка и допускаемые напряжения

- •3.7.9. Тепловой расчет червячных передач

- •3.8. Зубчатые и червячные редукторы

- •3.8.1. Общие сведения

- •3.8.2. Классификация редукторов

- •3.8.3. Расчет основных конструктивных параметров редукторов

- •Список литературы

- •Содержание

- •Часть III

6.3.5. Методы изготовления зубчатых колес

Различают два основных метода: без снятия стружки и со снятием стружки.

А. Методы изготовления зубчатых колес без снятия стружки.

- метод порошковой металлургии заключается в том, что зубчатое колесо вместе с зубьями спекается из металлических порошковых смесей в закрытых штампах, которые изготовлены из стали твердого сплава. Процесс происходит при температуре ковки и при усилии 50-600 кН. Эти колеса имеют более низкую прочность, чем штампованные и невысокую твердость. Последующей термообработкой твердость повышается до HRC 60-65. Зубчатые колеса, полученные таким способом, хорошо работают на высоких скоростях при передаче небольших нагрузок. Имеют высокую износостойкость. Изготавливаются диаметром от 30 - 200 мм.

- горячая штамповка конических колес с прямыми зубьями внедрена на ГАЗе, ЗИЛе, Минском тракторном и др. заводах. Заготовку нагревают до 1200С ТВЧ и в три перехода на ковочных прессах в штампах получают заготовку колеса с предварительно оформленными зубьями. Горячая штамповка заменяет черновое нарезание зубьев.

-

горячее

накатывание зубьев цилиндрических

зубчатых колес применяется для накатывания

прямозубых, косозубых и шевронных колес.

Накатывание производится на специальных

накатных станах различными методами:

осевым или радиальным. Заготовка

механически обрабатывается нагревается

на ТВЧ до

![]() C

и проталкивается между двумя синхронно

вращающимися зубчатыми накатниками.

Накатываются зубчатые колеса

C

и проталкивается между двумя синхронно

вращающимися зубчатыми накатниками.

Накатываются зубчатые колеса

![]() мм и

мм и

![]() мм. После накатывания, зубья подвергаются

чистому нарезанию.

мм. После накатывания, зубья подвергаются

чистому нарезанию.

- холодная накатка зубьев применяется взамен зубошевингования.

Б. Методы изготовления зубчатых колес путем снятия стружки.

- метод копирования. В этом случае профиль зуба инструмента представляет точную копию впадины между зубьями нарезаемого колеса. В процессе резания профиль инструмента совпадает всеми точками с профилем колеса. Таким методом работает дисковая и пальцевая модульные фрезы.

- метод центроидного огибания. В этом случае центроиды (начальные окружности) перекатываются в процессе работы друг по другу без скольжения: центроида нарезаемого колеса и инструмента. Так работают червячные фрезы, долбяки, зуборезные гребенки.

- метод бесцентоидного огибания. При этом профиль нарезаемых зубьев также получается как огибающая различных положений режущих кромок инструмента. Но в процессе нарезания центроиды отсутствуют как на инструменте, так и на изделии. Таким методом работают и пальцевая и дисковая модульные фрезы при нарезании косозубых и шевронных колес.

3.6.6. Виды разрушения зубьев. Критерии работоспособности и расчета

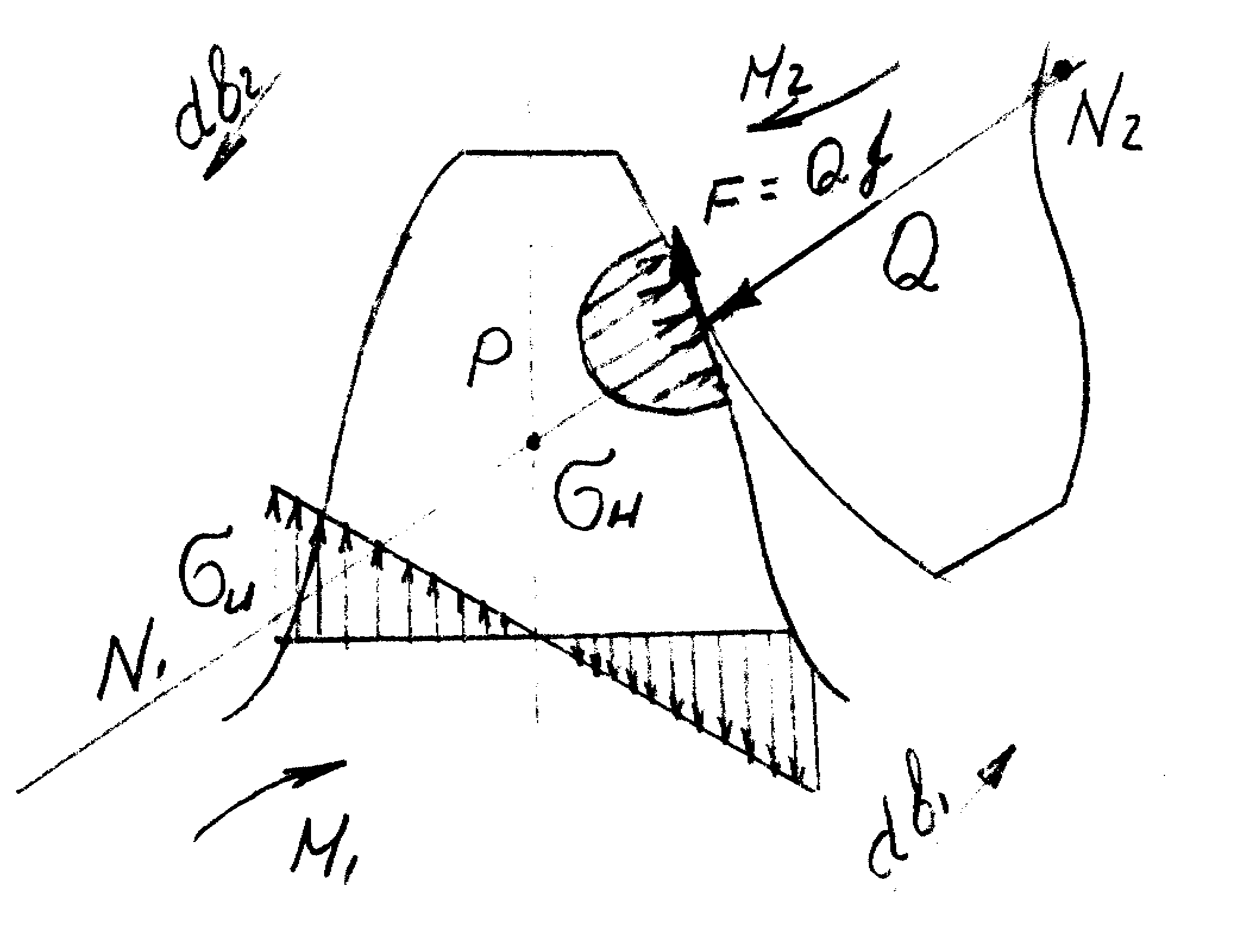

При

работе зубчатой передачи между зубьями

сопряженных зубчатых колес возникает

сила давления

,

направленная по линии зацепления (рис.

20). Возникающая сила трения

![]() (где

(где

![]() — сила трения,

— сила давления,

— сила трения,

— сила давления,

![]() — коэффициент трения), невелика и ее

значение в расчет не принимают. На

работоспособность решающее влияние

оказывает напряжение изгиба

— коэффициент трения), невелика и ее

значение в расчет не принимают. На

работоспособность решающее влияние

оказывает напряжение изгиба

![]() ,

возникающее в поперечных сечениях

зубьев и контактные напряжения

,

возникающее в поперечных сечениях

зубьев и контактные напряжения

![]() ,

возникающие в поверхностных слоях

зубьев. Напряжение изгиба является

причиной поломок

зубьев, а контактные напряжения

,

вызывают усталостное выкрашивание

поверхностных слоев зубьев.

,

возникающие в поверхностных слоях

зубьев. Напряжение изгиба является

причиной поломок

зубьев, а контактные напряжения

,

вызывают усталостное выкрашивание

поверхностных слоев зубьев.

Поломка зубьев является наиболее опасным видом их разрушения. Поломка возникает в результате больших нагрузок, особенно ударного воздействия многократно повторяющихся нагрузок. Эти вызывают усталость материала зубьев. Для предотвращения поломки зубьев, их рассчитывают на изгиб.

Усталостное выкрашивание поверхностных слоев зубьев является самым распространенным и опасным видом разрушений рабочих поверхностей зубьев. Этот вид разрушений заключается в том, что при больших контактных напряжениях на рабочей поверхности зубьев (на ножках, вблизи полюсной линии) появляются усталостные трещины. Это приводит к выкрашиванию мелких частиц материала зубьев и образованию небольших осповидных углублений. Под влиянием давления масла, вдавливаемого с большой силой сопряженным зубом в эти углубления и трещины, они растут и превращаются в раковины. Для предотвращения выкрашивания зубьев их рассчитывают на КОНТАКТНУЮ ПРОЧНОСТЬ.

Эти два вида (поломка и выкрашивание) разрушений являются основными, а контактная прочность и прочность на изгиб зубьев являются ГЛАВНЫМИ КРИТЕРИЯМИ РАБОТОСПОСОБНОСТИ зубчатой передачи.

Рис. 20. Изгибающие и контактные напряжения

в зацеплении

Расчет на прочность зубьев закрытых передач производят на изгиб и на контактную прочность. Основным является расчет на контактную прочность, т. к. не зависит от модуля. Величина может быть уменьшена путем увеличения модуля .

Зубья ОТКРЫТЫХ передач рассчитывают ТОЛЬКО на ИЗГИБ.