- •Оглавление

- •Часть 1 8

- •Часть 2 55

- •Часть 3 126

- •Введение

- •Метод совместного решения приближенных дифференциальных уравнений равновесия и пластичности

- •Метод построения полей линий скольжения для плоскодеформированного состояния

- •Методики расчетов напряженно-деформированного состояния при обработке металлов давлением с применением эвм

- •Лекция №2 Плоское, объемное и осесимметричное течение

- •Лекция №3 Деформации. Течение. Скорости деформации

- •Сопротивление металла деформированию при комнатной и пониженной температурах

- •Сопротивление металла деформированию при высоких температурах

- •Лекция №5 Реологические свойства материалов, применяемых для штамповки. Внешнее трение и смазка при пластическом деформировании

- •Граничные условия при обработке давлением

- •Лекция №6 Задачи и инструменты оптимизации технологических процессов в современных сапр тп

- •Лекция №7 Оптимизационные задачи заготовительно-штамповочного производства

- •Сапр оптимизации раскроя металла

- •Расчет и анализ результатов раскроя

- •Методика проектирования штамповых блоков

- •Правила отрисовки плоских деталей

- •Правила отрисовки рабочих профилей

- •Проектирование рабочей зоны

- •Чертеж стола и ползуна пресса

- •Проектирование пакетов

- •Методика проектирования

- •Проектирование пуансонов

- •Формирование спецификаций

- •Лекция №9 Методика проектирования деформирующих инструментов горячей объемной штамповки

- •Лекция №10 Математическое описание алгоритмов оптимизационных расчетов стойкости и разрушения деталей штампов

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Лекция №6 Задачи и инструменты оптимизации технологических процессов в современных сапр тп

Теоретические вопросы:

6.1. Основы построения оптимизационных моделей технологических процессов

6.2. Групповые технологические процессы

6.3. Методика анализа технологического процесса штамповки

6.4. Инструменты анализа спроектированного варианта технологического процесса

6.1. Основы построения оптимизационных моделей технологических процессов

Одной из главных задач автоматизированной подготовки производства является выбор наилучших в определенном смысле технологических процессов, т.е. определение такого технически допустимого сочетания технологических параметров (при оптимизации технологических процессов), которые отвечали бы заданным требованиям выполнения производственной программы с наименьшими затратами труда, материалов, рационального использования оборудования и т.д.

Технологические процессы штамповки представляют собой сложную систему, определяющуюся большим числом параметров, каждый из которых зависит от различных факторов, что вызывает значительные трудности при определении оптимальных параметров, отвечающих данному критерию оптимизации.

Как было показано в предыдущих лекциях для точного описания технологических операций необходимо знать законы их осуществления. Знание этих законов позволяет решить первую основную задачу – задачу научного прогноза (предсказания) конечного результата операции в характерных для нее закономерных условиях с учетом влияния случайных факторов.

Организация операций всегда связана с активным вмешательством в действительность и сопровождается ее рационализацией или оптимизацией.

Рационализировать операцию – это значит предать ей такую структуру и направленность (выбором соответствующих способов, средств, связей и т.д.), при которых операция будет осуществляться в нужном направлении и даст желаемый результат.

Оптимизация или наиболее рациональная организация соответствует таким (преимущественным) условиям осуществления операции, при которых процесс протекает наилучшим (в заданном смысле) образом и дает наилучшие по сравнению с другими возможными вариантами результаты. Решение задачи оптимизации конкретного технологического процесса, например штамповки, или задачи выбора оптимального варианта загрузки оборудования состоит из двух стадий:

- построения математической модели технологического процесса или всего производства поковок в цехе с выявлением ограничений, влияющих на условия производства;

- исследования математической модели производства для определения экстремума целевой функции.

Технологический процесс называется оптимальным, если он обеспечивает:

1. выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и детали;

2. экстремум целевой функции.

ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операции может не соответствовать минимуму ее себестоимости. Поэтому при постановке задачи проектирования оптимального ТП весьма важным является выбор критерия оптимальности.

Различают три вида оптимизации ТП:

Структурную;

Параметрическую;

Структурно – параметрическую.

Структурная оптимизация – это определение оптимальной структуры ТП (вида заготовки, технологического маршрута, модели оборудования, типоразмера инструмента и т.д.). Принципиальное отличие структурной оптимизации от параметрической оптимизации состоит в сущности оптимизируемых параметров.

При структурной оптимизации они по своей природе являются неупорядоченными переменными. В параметрической оптимизации параметры представляют собой переменные, для которых существует понятие больше или меньше и которые естественным образом могут быть размещены в координатной системе. В структурной же оптимизации эти параметры не являются по существу числовыми.

Параметрами структурной оптимизации являются, например, модели станков, типы инструментов, схемы базирования, т.е. варианты типовых решений. Структурная оптимизация рассматривает последовательно каждую задачу технологического проектирования. Таким образом, весь процесс проектирования расчленяется на несколько взаимосвязанных уровней. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру.

Задача структурной оптимизации состоит в поиске ветви графа, обеспечивающей экстремум целевой функции. В силу неупорядоченности параметров основной метод структурной оптимизации состоит в последовательном переборе возможных вариантов. Чтобы выбрать один оптимальный вариант, необходимо до конца спроектировать очень большое количество допустимых техническими и технологическими ограничениями вариантов ТП. Для реального ТП изготовления деталей даже средней сложности таких вариантов может быть огромное множество. Перебор всех вариантов даже при помощи современных быстродействующих компьютеров занимает очень большое время. Для уменьшения времени проектирования используются следующие приемы.

Параметрическая оптимизация ТП заключается в расчете оптимальных припусков и межпереходных размеров, режимов резания и т.д.

Структурно – параметрическая оптимизация представляет собой комбинацию двух первых.

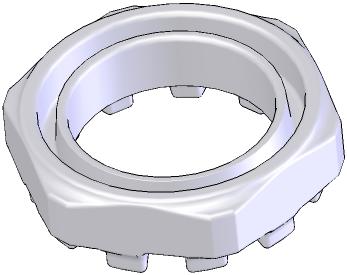

Рассмотреть возможности инструментов оптимизации современных САПР ТП позволяет следующий пример, оптимизирующий технологический процесс изготовления поковок деталей фланцев различных типоразмеров (рис. 27). В качестве целевой функции в рассматриваемом примере было выбрано максимальное значение коэффициента использования металла.

Базовый вариант технологического процесса изготовления рассматриваемых поковок представлял собой следующую последовательность технологических операций (см. табл. 1).

Таблица 1

Схема технологических процессов изготовления фланцев

Рис. 27. Пример технологического процесса изготовления фланцев двух типоразмеров C 350 x 355,6 и C 250 x 273 из одной заготовки Ø 200 x 360

Как видно из данных представленной таблицы, при получении деталей по окончательным размерам посредством удаления выдры и обрезки облоя после штамповки фланца большего размера остается часть металла, достаточного объема, которая позволит получить фланец следующего меньшего типоразмера (см. таблицу 2).

Таблица 2

Типоразмер фланца |

Объем заготовки, мм3 |

Объем поковки, мм3 |

Коэффициент использования металла |

||

Базовый вариант |

Предлагаемый вариант |

Базовый вариант |

Предлагаемый вариант |

||

C 350 x 355,6 |

Ø 200 x 360 |

Ø 200 x 360 |

5321880,5 |

47,05 |

81,01 |

C 250 x 273 |

Ø 200x 314 |

Просечка объемом 4316322,87 |

3998043,8 |

40,5 |

92,6 |

Выполненный анализ всей номенклатуры поковок фланцев позволяет предложить оптимальный технологический процесс изготовления поковок фланцев до 14” в диаметре включительно (см. табл. 3).

Таблица 3

Сводная таблица номенклатуры поковок фланцев

Другим подходом к оптимизации является рассмотрение технологического процесса на идее «черного ящика». В этом случае определяют связь между входными и выходными параметрами системы, не задумываясь о происходящих в ней элементарных процессах. При этом нахождение условий наивогднейших условий протекания процесса штамповки сводится к опробованию и сопоставлению различных допустимых значений параметров процесса штамповки.

Получение оптимальных результатов при проектировании с помощью ЭВМ станет возможным только при глубоком экономическом анализе взаимосвязей технологических параметров и при исследовании в процессе проектирования изменения основных технико-экономических показателей процесса штамповки, в результате варьирования его технологических параметров. Для этого необходимо построить математико-экономическую модель проектируемого процесса штамповки, связывающую технологические параметры с экономическими показателями.

Затраты на производство поковок зависят от технологических параметров процесса штамповки. Поэтому необходимо найти такие параметры, которые обеспечили бы технические требования, предъявляемые к процессу, и минимальные затраты на него, или достичь такого сочетания технологических параметров процесса, при котором расходы на производство данной поковки будут минимальны. Следовательно, необходимо выполнение следующего условия:

![]() ,

(6.1)

,

(6.1)

где c – технологическая себестоимость изготовления поковок; k – число учтенных элементов затрат; cj – элементы удельных затрат; x1, x2, …, xn.

Варианты технологических процессов целесообразно сравнивать, анализируя не все затраты, из которых слагается заводская себестоимость продукции, а только те, которые непосредственно связаны с изменением параметров технологического процесса. Сумму удельных затрат для сравнивания вариантов технологических процессов можно назвать технологической себестоимостью.

В технологическую себестоимость включают затраты на материалы, заработную плату производственных рабочих, затраты на оснастку и эксплуатацию оборудования и пр. При оптимизации используется информация об условиях производства и характеристики поковки и штампа. К варьируемым параметрам, обуславливающим режим технологического процесса, можно отнести – номинальное усилие пресса, массу падающих частей молота, высота и диаметр заготовки, размеры заготовки после осадки, размеры заусенечного мостика.

Целевая функция математико-экономической модели имеет следующий вид:

![]() ,

(6.2)

,

(6.2)

где cT – изменяемая часть технологической себестоимости изготовления поковки; ЗМ – затраты на основные материалы; ЗП – заработная плата производственных рабочих, соответствующая трудоемкости изготовления одной поковки; ЗТ и ЗОБ – затраты на технологическую оснастку и на эксплуатацию оборудования, отнесенные к изготовлению одной поковки.

6.2. Групповые технологические процессы

Одним из широко применяемых методов оптимизации технологических процессов обработки металлов давлением, наряду с вышеперечисленными, является групповой метод обработки, который был впервые предложен профессором С.П.Митрофановым. Он представляет собой такой способ унификации технологии, при котором для обработки группы деталей устанавливается одинаковое оборудование и оснащение при выполнении всех или отдельных операций. В основе метода лежит классификация, заканчивающаяся формированием группы, т.е. совокупности деталей, характеризующихся общностью оборудования и оснащения, необходимых для обработки детали в целом или отдельных ее поверхностей.

Технологический процесс обработки конкретной детали формируется путем уточнения общих поверхностей с комплексной деталью группы и выбора из группового технологического процесса только тех операций и переходов, которые необходимы для обработки поверхностей заданной детали.

Доработка индивидуального технологического процесса аналогична приведенной выше доработке при использовании при проектировании типовых технологических процессов.

Процессы ковки и штамповки поковок нашли широкое распространение в условиях крупносерийного и массового производства, где они отличаются использованием наиболее передовой техники и технологии и экономически вполне себя оправдывают.

Однако мелкосерийный и индивидуальных характер выпуска большой номенклатуры поковок задерживает распространение горячей штамповки, позволяя лишь в ряде случаев применять подкладные штампы простой конструкции для использования их при завершающих (финишных) операциях.

Исследования и опыт передовых предприятий показывают, что освоение группового метода изготовления поковок является одним из главных средств для совершенствования кузнечного производства.

С помощью группового метода на основе тщательно разработанного классификатора поковок достигается возможность укрупнения партий производимых поковок, что во многих случаях позволяет отказаться от методов индивидуального производства. Благодаря этому оказывается возможным либо существенно рационализировать процессы ковки, либо (что еще лучше) заменять ковку штамповкой, т.е. переходить к другому, более совершенному способу формообразования поковок.

Исследования и опыт показали, что внедрение группового метода расширяет область применения специальной оснастки (специальные бойки, штампы, пакеты и пр.). Благодаря этому поковки можно изготовлять с меньшими припусками и напусками, т.е. с большим коэффициентом весовой точности (КВ.Т.)

![]() ,

(6.5)

,

(6.5)

где Aдет – вес готовой детали;

Aпок – вес поковки.

Коэффициент весовой точности тем выше, чем совершеннее технология и чем меньше объем работ при дальнейшей обработке поковок на металлорежущих станках.

Технологическая подготовка группового метода изготовления поковок требует осуществления следующих работ:

анализа номенклатуры деталей, обрабатываемых из поковок, с целью унификации поковок;

разработки классификатора поковок;

разработки групповой технологии;

проектирования универсально-групповой оснастки;

модернизации оборудования, используемого при групповой технологии, или проектирования (выбора) нового специального оборудования;

расчета ожидаемого технико-экономического эффекта от внедрения группового метода.

Практика показывает, что даже при широком внедрении группового метода в кузнечных цехах существуют три разновидности поковок, отличающихся методами их изготовления:

поковки, полностью получаемые по групповому методу;

поковки, полностью получаемые по индивидуальной технологии;

поковки, получаемые комбинированным методом – часть операций по групповой технологии и часть по индивидуальной.

Основными предпосылками успешного внедрения группового метода являются: во-первых, максимально широкое проведение работ по унификации поковок, что позволит увеличить размер партии и избежать индивидуального производства; во-вторых, изучение и обобщение передового опыта по разработке, практике внедрения и применения групповых технологических процессов.

6.3. Методика анализа технологического процесса штамповки

Информацию о технологических параметрах процесса штамповки содержит технологическая карта спроектированного процесса: размеры и массу исходной заготовки, баланс металла по статьям расхода, характеристики и тип технологических переходов и вспомогательных операций, температурные режимы штамповки, используемое оборудование и др. Расчет указанных технологических параметров составляет основу процесса проектирования технологической карты штамповки.

В качестве входной информации используются результаты, полученные при проектировании чертежа поковки. Масса и размеры заготовки, размеры заусенечной канавки, рассчитываются методом последовательных приближений с использованием расчетных формул. Размеры исходной заготовки подбираются итерационным методом. Как известно, системы автоматизированной системы технологической подготовки штамповочного производства создаются на основе математической модели технологических процессов, под которой понимают совокупность соотношений, позволяющую по заданным входным величинам x1, x2, …, xk получать выходные величины y1, y2, …, ym.

Для применения такой модели необходимо иметь подробное описание ее структуры, списка всех переменных и всех функциональных зависимостей, которые могут быть заданы таблично, аналитически или в виде алгоритмов вычисления функции по заданным аргументам.

Математические модели могут быть дескриптивными (описательными) или нормативными (модели оптимизации). И те и другие могут быть детерминированными и стохастическими. В общем случае процессы обработки металлов давлением являются статически неустойчивым процессом, так как его параметры не удается в точности повторить для деталей одинаковых форм и размеров.

Многие их элементы являются вероятностными. Качество деталей, энергетические, материальные и временные затраты на их получение не постоянные вследствие влияния на их получение огромного числа детерминированных и случайных факторов, таких, как температура нагрева, отклонение ее размеров от номинальных, износ штампов, смазка и т.д.

Для выявления причин этого непостоянства, количественной оценки влияния различных факторов на технологию штамповки и ее технико-экономические показатели используют теоретические методы обработки металлов давлением, математико-статистические и экспериментальные методы исследования.

Ввиду вышеперечисленного в настоящее время задачи оптимизации технологических процессов решаются на основе многовариантного исследования напряженно-деформированного состояния поковки при заданных условиях реализации процесса деформирования.

В общем случае объемного напряженно-деформированного состояния (НДС) при изотермической постановке задачи и пренебрежении массовыми силами и упругими деформациями, а также при допущении об изотропности несжимаемого материала в исходном состоянии система уравнений краевой задачи содержит:

Дифференциальные уравнения равновесия

1. Геометрические соотношения Коши;

2. Физические уравнения теории пластичности изотропного материала с анизотропным упрочнением;

3. Уравнения физической теории вязкого разрушения при активной деформации;

Конечно-элементная сетка, полученная в результате дискретизации объема деформируемой заготовки, является по сути “лагранжевой”, так как на каждом этапе нагружения координаты ее узлов определяют через начальные.

Это дает возможность осуществлять интегрирование уравнений по пути деформирования частицы, т.е. метод конечных элементов позволяет достаточно просто реализовать основное преимущество физико-математической модели теории пластического формообразования, которое состоит в последовательном учете истории нагружения каждой материальной частицы при деформировании заготовки.

Пошаговый алгоритм МКЭ расчета решает проблему нелинейности задачи развитой пластической деформации, связанной с нелинейностью тензора конечных деформаций Грина. Ввиду малости перемещений на каждом шаге приращения нагрузок используется тензор малых деформаций Коши.

Проблема физической нелинейности решается их линеаризацией методом дополнительных деформаций. Использование этого метода в рамках МКЭ позволяет в результате применения достаточно экономичной вычислительной процедуры определять напряженное состояние по найденному деформированному состоянию в условиях больших деформаций, когда учитывают условие несжимаемости. При этом при задании граничных условий возможен учет контактного трения по Кулону или Зибелю.

6.4. Инструменты анализа спроектированного варианта технологического процесса

Инструменты анализа спроектированного варианта технологического процесса в современных САПР ТП представляются основными функциями пост-процессора системы. Все шаги, выполненные решателем системы и хранящиеся в базе данных, содержат следующие основные данные:

- деформированную геометрию, включающую информацию о движении инструментов и деформации сетки на каждом сохраненном шаге;

- контурные линии, которые представляют собой линии распределения различных переменных, включая напряжения, деформации, температуры и т.д.;

- векторные линии: распределения скоростей векторов, показывающих величину и направление скоростей каждого узла по ходу процесса;

- графики ключевых переменных, таких как усилие, объем, и точки трассировки для текущего положения;

- сетка течения, отображающая движения металла и точки или текущие значения переменных для данных точек.

Шаговые переменны, геометрия и отображаемые данные так же могут быть получены в числовой форме в натуральном исчислении.

Для отображения в графической формы значений переменных для записанных точках, предварительно необходимо осуществить их выбор. При этом в большинстве систем пост-процессор предоставляет доступ к значениям следующих переменных:

Переменные анализа:

минимальное расстояние;

время контакта;

изменение угла фасеты;

Инструменты анализа износа:

- границы распределения температуры;

- векторы скольжения;

3. Распределение давления:

- действительные давления износа;

- глубина износа;

4. Деформация:

- разрушение;

- перемещения;

- деформация;

- степень деформации;

- напряжения;

- скорость:

- обратные напряжения;

- нормальные давления

5. Термические:

- температура;

6. Микроструктура:

- объемные элементы;

- модель зерна;

- твердость;

7. Диффузия

- главные атомы;

- нагревание;

- электрическое напряжение;

8. Свойства

- реологические характеристики материалов;

- упругие характеристики материалов.

Оптимальный технологический процесс получают варьированием перечисленных параметров, пределы изменения которых ограничиваются общим принципом минимума потенциальной энергии деформации.

Принятие этого ограничения приводит к явно нерациональным или неправильным технологическим решениям. Например, при заданной толщине мостика заусенечной канавки его ширина должна быть больше минимально допустимой, обеспечивающей заполнение гравюры штампа, но меньше максимально допустимой, при которой не произойдет выдавливания металла из полости штампа при доштамповке из-за очень большого подпора в заусенце.

В общем виде задача оптимального проектирования сводится к разработке при некоторых ограничениях, обусловленных способом решения, процесса с оптимальным параметром, называемым показателем качества системы или процесса (целевой функции) при ограничениях на изменения остальных параметров. Для оптимизации процесса, прежде всего, необходимо сформулировать его математическую модель в терминах математического программирования. При разработке такой модели определяют:

- набор параметров, характеризующих состояние (развитие) процесса и возможное управление им;

- зависимости между параметрами состояния и управления (строят дескриптивную математическую модель процесса);

- ограничения на параметры управления и состояния (условия допустимости решений);

- цель оптимизации (целевую функцию, выраженную через параметры процесса).

Параметры

технологического процесса в общем

случае могут быть постоянными и

переменными, зависимыми и независимыми,

управляемыми и неуправляемыми. Под

постоянными понимают параметры, которые

при решении данной задачи оптимизации

остаются неизменными. Параметр

![]() набора

набора

![]() считается

зависимым, если он может быть представлен

в виде

считается

зависимым, если он может быть представлен

в виде

![]() ,

где f(…)

– функциональная или стохастическая

связь.

,

где f(…)

– функциональная или стохастическая

связь.

Переменный параметр называют управляемым, если можно произвольно изменить его значение в заданных в пределах. В общем случае под управляемыми параметрами y1, y2, …, yn являются, масса падающих частей молота, номинальное усилие механического или гидравлического пресса, размеры мостика насечки и заусенечной канавки, размеры исходной и осаженной заготовки. При проектировании технологического процесса штамповки желательно выбрать такой режим (соотношение управляемых параметров), при котором можно было бы его выполнить наилучшим образом по заданному критерию, т.е. проигрывая в частном – по отдельным параметрам, необходимо выиграть в общем – по глобальному показателю (экстремальному значению целевой функции).

Для сравнения степени совершенства вариантов проектируемого технологического процесса штамповки необходимо ввести функционал, характеризующий его качество – целевую функцию вида

![]() ,

(6.3)

,

(6.3)

Целевую функцию выбирают для каждого конкретного случая, исходя из практической целесообразности. При выборе целевой функции Q необходимо руководствоваться следующими принципами:

Принцип управляемости состоит в том, что целевая функция должна быть выражена через переменные управления y1, y2, …, yn, которые контролирует оператор или вычислительное устройство;

Принцип ориентации на прибыль состоит в том, что целевая функция должна выражать прибыль или величины, тесно связанные с ней, например себестоимость или качество продукции;

Принцип однозначности состоит в том, что одним и тем же значениям

соответствует

только одно значение функции;

соответствует

только одно значение функции;Принцип однокритериальности означает, что может быть только одна целевая функция. Если задано несколько целевых функций, то для преодоления многокритериальности используют различные приемы образования вектора критерия качества. Один из них предполагает объединение компонент вектора в некоторый фиктивный критерий.

В качестве примера возможностей современных программ по анализу результатов расчетов можно рассмотреть задачу проектирования технологического процесса штамповки детали «Гайка корончатая» (рис. 28).

Рис. 28. Модель детали «Гайка корончатая»

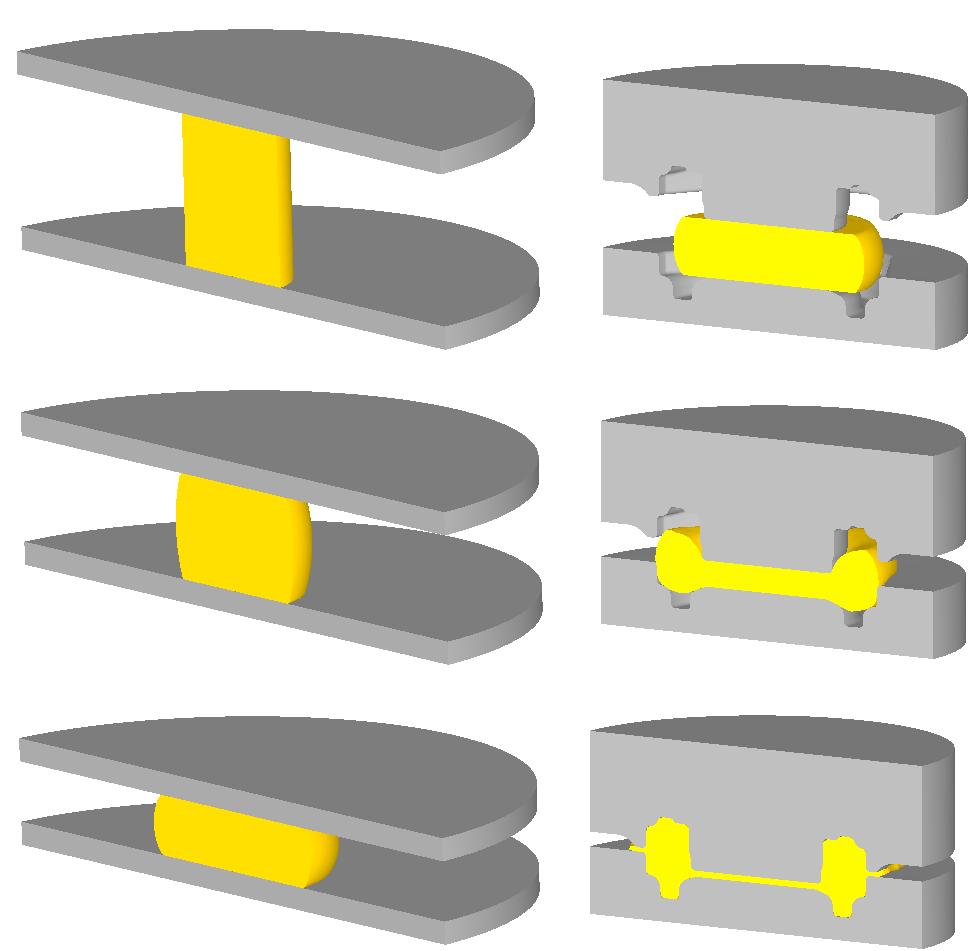

Как известно, результатом моделирования является прежде всего напряженно-деформированное состояние поковки (рис. 29). По деформированному состоянию судят прежде всего о заполнении заданным объемом заготовки спроектированной гравюры штампа.

Рис. 29. Деформированное состояние поковки

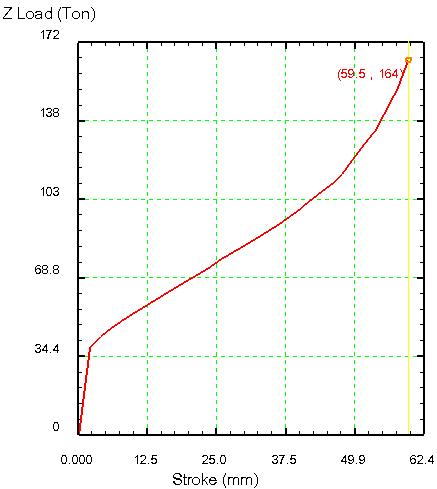

Основным результатом расчета являются графики функций P=f(s) и P=f(A), где s – текущий ход главного деформирующего инструмента, мм; A – технологическая работа, Нмм. В данном случае были получены следующие результаты (рис. 30).

Рис. 30. Графики зависимости P=f(s) и P=f(A)

Целевую функцию при проектировании технологических процессов горячей штамповки обычно формулируют следующим образом

![]() (6.4)

(6.4)

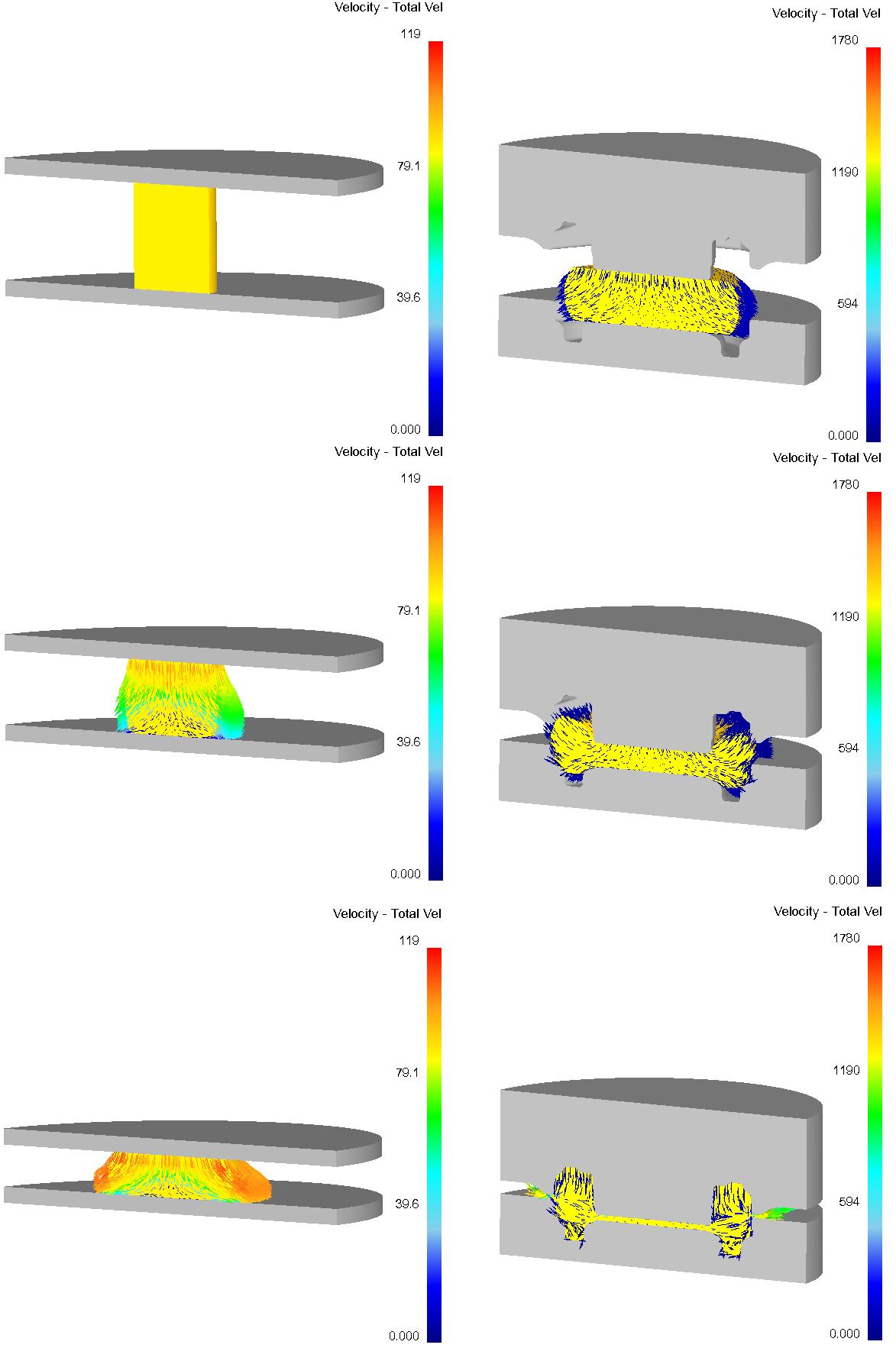

К эффективным и наиболее часто используемым инструментам, использующимся для рационализации кинематики течения металла являются векторы скоростей и так называемая лагранжева сетка.

Скорости течения металла отображаются графически в виде линейных векторов, начало которых совпадает с узлами используемой расчетной сетки конечных элементов и являются перпендикулярными к одной из их сторон в соответствии с принятой схемой напряженного состояния (рис. 31).

Рис. 31. Графическое изображение векторов скоростей

Вопросы для самоподготовки:

Опишите этапы построения оптимизационных моделей технологических процессов обработки металлов давлением?

Охарактеризуйте методику анализа технологических процессов штамповки?

Опишите инструменты анализа полученного решения?