- •Оглавление

- •Часть 1 8

- •Часть 2 55

- •Часть 3 126

- •Введение

- •Метод совместного решения приближенных дифференциальных уравнений равновесия и пластичности

- •Метод построения полей линий скольжения для плоскодеформированного состояния

- •Методики расчетов напряженно-деформированного состояния при обработке металлов давлением с применением эвм

- •Лекция №2 Плоское, объемное и осесимметричное течение

- •Лекция №3 Деформации. Течение. Скорости деформации

- •Сопротивление металла деформированию при комнатной и пониженной температурах

- •Сопротивление металла деформированию при высоких температурах

- •Лекция №5 Реологические свойства материалов, применяемых для штамповки. Внешнее трение и смазка при пластическом деформировании

- •Граничные условия при обработке давлением

- •Лекция №6 Задачи и инструменты оптимизации технологических процессов в современных сапр тп

- •Лекция №7 Оптимизационные задачи заготовительно-штамповочного производства

- •Сапр оптимизации раскроя металла

- •Расчет и анализ результатов раскроя

- •Методика проектирования штамповых блоков

- •Правила отрисовки плоских деталей

- •Правила отрисовки рабочих профилей

- •Проектирование рабочей зоны

- •Чертеж стола и ползуна пресса

- •Проектирование пакетов

- •Методика проектирования

- •Проектирование пуансонов

- •Формирование спецификаций

- •Лекция №9 Методика проектирования деформирующих инструментов горячей объемной штамповки

- •Лекция №10 Математическое описание алгоритмов оптимизационных расчетов стойкости и разрушения деталей штампов

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Сопротивление металла деформированию при комнатной и пониженной температурах

Общим свойством всех без исключения металлов и металлических сплавов является их способность упрочняться при деформировании в определенны условиях (деформационное упрочнение). Эта способность проявляется в том, что прочностные характеристики материала возрастают в то время как характеристики пластичности падают, т.е. с увеличением степени деформации интенсивность упрочнения постепенно ослабевает. Следовательно, металл, претерпевший большую предшествующую деформацию, можно условно считать идеально пластичным, так как сопротивление металла деформированию не зависит существенно от дальнейшего увеличения степени деформации. При холодной обработке металлов давлением увеличение скорости в некоторых случаях приводит не к повышению, а к уменьшению усилия в связи с влиянием теплового эффекта деформации.

Сопротивление металла деформированию при высоких температурах

При большой длительности процесса горячей обработки металлов давлением холодным инструментом имеет место значительная неоднородность температуры, что существенно влияет как на усилие, так и на характер течения металла. Так, например, известно, что при температуре выше температуры рекристаллизации металла и малой скорости деформации упрочнение практически отсутствует (идеальная пластичность).

Вопросы для самоподготовки:

Приведите основные зависимости механики континуума в матричном представлении?

Опишите механизм пластических деформаций?

Охарактеризуйте течение металла при пластической деформации?

ЧАСТЬ 2

АНАЛИЗ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПОКОВОК И ИНСТРУМЕНТОВ

Лекция №4

Этапы расчета напряженно-деформированного состояния

Теоретические вопросы:

4.1. Методы расчеты и исходные данные

4.2. Настройка решателей

4.3. Анализ результатов

4.1. Методы расчета и исходные данные

Проектирование технологии штамповки и конструирование штампов есть процесс преобразования технологом и конструктором исходной информации (конструкционный чертеж детали, марка стали, технические условия, число поковок в партии, состав оборудования в цехе и т.д.) в выходную информацию (чертеж поковки, технологическая карта процессов штамповки, чертежи ковочных и обрезных штампов и т.д.).

Основными параметрами и исходными данными, которые определяют технологический режим штамповки и техническую характеристику прессового оборудования, являются характеристики деформируемого материала, метод штамповки, температура деформирования, скорость деформации, применяемая смазка, степень деформации, усилие штамповки, удельные давления в штампе, форма и размеры исходной заготовки.

При использовании в расчетах технологических процессов обработки металлов давлением классических расчетных методик теории пластичности принимают следующих допущений:

деформируемый металл считают однородным и изотропным;

инерционные силы не учитывают, полагая, что они незначительны;

упругие деформации не учитывают (условие постоянство тела);

температурное поле считают однородным по всему объему, принимая осредненную расчетную температуру заготовки;

граничные условия считают наперед заданными в виде соотношения между нормальными и касательными напряжениями на поверхности металла.

Перечисленные упрощения не могут быть приняты безоговорочно для любого случая.

Первое упрощение вносит погрешности, связанные с тем, что степень неоднородности деформаций при различных способах обработки давлением не одинакова, а следовательно, различна и средняя степень упрочнения.

Второе упрощение связано с заметной погрешностью лишь при чрезвычайно большой скорости деформации, которая сравнительно редко используется на практике.

Третье предположение приемлемо, так как в большинстве случаев упругие деформации ничтожно малы по сравнению с необратимыми деформациями при обработке металлов давлением.

Четвертое упрощение допустимо лишь в тех случаях, когда разница между температурными нагрева заготовок и рабочего инструмента невелика. В противном случае температурный градиент может кардинальным образом изменить характер течения металла, а результаты расчета, основанные на предположении об однородности температурного поля, будут существенно отличаться от фактических величин.

При расчетах обработки металлов давлением используют методы трех основных направлений.

Первое основано на методе решения приближенных дифференциальных уравнений равновесия совместно с приближенным условием пластичности.

Второе использует построение полей линий скольжения – метод характеристик (с использованием схемы жесткопластической среды).

Третье сводится к получения решения, отвечающего минимуму полной энергии деформации (с использованием вариационных принципов).

Ввиду значительного развития за последние десятилетия автомобилестроительной отрасли среди процессов обработки металлов давлением наибольшее распространение получили процессы холодной листовой штамповки; холодной, полугорячей и горячей объемной штамповки.

Листовая штамповка. При проектировании технологических операций пластического формообразования деталей с помощью САПР используют в основном три математические модели:

- модель технологической операции;

- кинематическую модель оборудования;

- модель материала.

Эффективность применения двух первых моделей зависит от выбранного численного метода, точности задания граничных условий и решения соответствующих задач механики деформируемого твердого тела и кинематики кузнечно-прессового оборудования, применяемого для изготовления детали. Достоверность описания поведения модели материала заготовки в процессе пластического формоизменения зависит от правильного выбора модели материала, эффективности методик механических испытаний и точности проведения этих испытаний.

На современных предприятиях при технической подготовке производства и изготовления штамповой оснастки широко применяются разнообразные методы инженерного анализа CAE. Так, при проектировании технологических процессов листовой штамповки, наибольшее распространение получили пакеты AutoForm и Deform. С помощью соответствующих программных модулей рассматриваемых систем можно получить всю необходимую информацию для разработки технологических процессов листовой штамповки с применением разработанной математической модели необходимых технологических переходов (рис. 13). Проверить технологичность в короткие сроки позволяют специальные модули рассматриваемых программ. Возможность разработки и моделирования нескольких альтернативных технологических вариантов позволяет разработка и анализ параметризованных моделей технологической надстройки (поверхности инструмента) и прижима, а также моделирования схем вытяжных переходов методом конечных элементов.

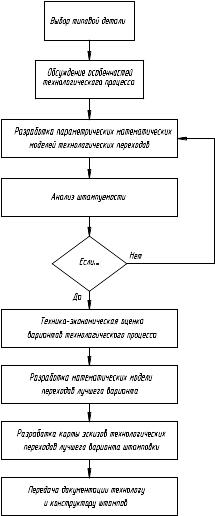

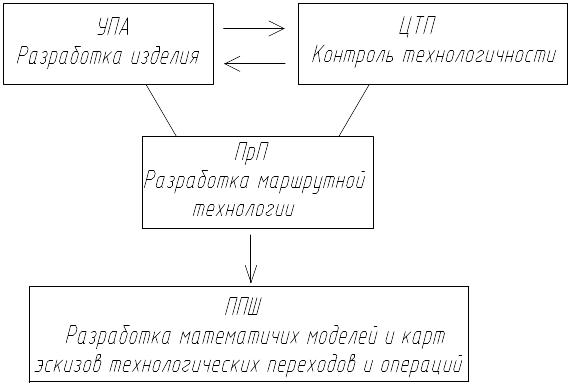

Рис. 13. Процедура разработки технологических процессов листовой штамповки

Используемые при этом алгоритмы математических моделей тонких структур включают в себя следующие этапы (рис. 14).

|

|

а) |

б) |

Рис. 14. Одновариантная а) и многовариантная б) схемы разработки технологических процессов листовой штамповки

Известные недостатки моделирования тонких структур, таких как мембран или оболочечных элементов находят самое широкое распространение и при моделировании разнообразных формовочных операций листовой штамповки.

Хотя оболочечные элементы представляют изменения напряжений на всей их толщине достаточно эффективно, они обычно нуждаются в специальной трактовке, для моделирования процессов сверления и поперечной резки, рассматриваемых в гипотезах Кирхгоффа и Рейснера-Миндлина.

Одними из важнейших данных при проектировании технологических процессов ОМД, в частности, листовой штамповки, являются модель и характеристики материала, для определения которых при решении разделительных задач технологической механики, требуется:

- определить характеристики упругости: модуль Юнга и коэффициент Пуассона;

- построить поверхность начала пластического течения по испытаниям трубчатых образцов в различных условиях сложного напряженного состояния материала;

- получить кривые течения материала в условиях одноосного или равномерного двухосного растяжения, кручения и сжатия для последующего выбора модели пластичности, необходимой для расчета процессов формообразования;

- определить предельные деформационные параметры материала при разрушении отрывом или срезом в условиях различных деформационных состояний;

- учесть начальную и деформационную анизотропию материала при разрушении отрывом или срезом в условиях различных деформированных состояний;

- учесть начальную и деформационную анизотропию материала определением параметров анизотропии Лэкфорда и параметров эффекта Баушингера листовых материалов;

- исследовать кинематическое упрочнение и характеристики пластичности материала в диапазоне скоростей деформирования в конкретных технологических операциях;

- установить влияние многопереходного деформирования промежуточной термообработкой и естественным старением на параметры модели материала в процессе его пластического формообразования.

Полученные в результате механических и технологических испытаний характеристики материалов обрабатывают и заносят в базы данных САПР технологических операций листовой штамповки. Как правило, современные базы данных характеристик материалов строят с использованием архитектуры «клиент-сервер», что позволяет организовать многопользовательскую эксплуатацию базы данных с рабочего места инженера-технолога.

Рассматриваемые системы состоят из следующих программных модулей обработки результатов испытаний: одноосное растяжение и параметры анизотропии листовых материалов; определение модуля Юнга и коэффициента Пуассона; растяжение в условиях плоской деформации; равномерное двухосное растяжение; определение предельной деформации разрушения при изгибе; расчет коэффициента влияния промежуточной термической обработки; определение критической деформации недопустимого роста зерна после промежуточной термообработки.

Входными данными в программный модуль «Одноосное растяжение» являются исходные размеры поперечного сечения образца; его расчетная длина до испытания и после разрыва; максимальное растягивающее усилие; диаграмма растяжения в координатах усилие-удлинение.

Результаты расчета состоят из условного предела текучести, предела прочности, равномерной остаточной деформации и относительного остаточного удлинения. Экспериментальная диаграмма растяжения, представленная в цифровом виде, сглаживается сплайн-функциями, а затем аппроксимируется известными в обработке металлов Людвика, Свифта или Воке в координатах: истинное напряжение – логарифмическая пластическая деформация

![]() (4.1)

(4.1)

![]() ,

(4.2)

,

(4.2)

где A, m, 0, a, b, n – параметры аппроксимации, зависящие от марки материала, вида поставки и термообработки.

Для цифрового представления экспериментальной диаграммы растяжения используются специальные приложение, в которой экспериментальная диаграмма автоматически записывается в текстовый файл, который в дальнейшем используется для обработки результатов в программном комплексе.

Горячая объемная штамповка. Процесс формоизменения заготовки при объемной штамповке осадкой можно разделить на три характерных периода.

Первый период играет второстепенную роль в формовании трудноштампуемых деталей, имеющих высокие тонкие ребра или выступы. Он заканчивается в тот момент, когда боковая поверхность заготовки соприкасается по периметру со стенками полости штампа. После этого металл начинает вытекать в заусенец.

Второй период штамповки, который играет главную роль при формовании детали, характеризуется течением металла в различные направления. В результате этого постепенно заполняются углубления полости штампа при одновременном истечении некоторой части металла в заусенец.

Третий период штамповки характеризуется вытеснением излишка металла в заусенец. Он заканчивается при достижении заданной высоты изделия hk.

Процесс производства большинства деталей, изготавливаемых горячей объемной штамповкой, предусматривает проектирование нескольких предварительных ручьев. Этот процесс представляет собой скорое своего рода искусство, чем науку и качество его выполнения определяется интуицией конструктора и его опыта.

И основными задачами при этом являются назначение толщин ребер и полок, радиусов закруглений и ширины ручья. Но, для автоматизации процесса проектирования предварительных ручьев необходим объективный инженерный метод.

Создание такого универсального метода ограничивается степенью сложности той или иной поковки. Так, например для поковок относительно простой формы возможно создание такого метода. На этом рисунке представлен окончательно оформленный профиль сечения поковки, который обозначен через F1, а промежуточный профиль через P1. Толщина основания полок профиля построены в виде логарифмической кривой, наиболее точно отвечающей действительному направлению течения металла при штамповке в предварительном ручье.

Площадь сечения предварительно штампованной заготовки равна площади сечения готовой поковки или немного больше ее, если учтена площадь сечения заусенца.

По рассчитанным на ЭВМ размерам сечения и дополнительным сведениям о материале поковки, условиях ее изготовления и применяемом оборудовании получают профиль сечения предварительно штампованной заготовки, обозначенный через F2 с толщиной основания h2 и промежуточной формой P2.

Площади сечений с профилями F1 и F2 равны, толщина h2 – h1, ширина полки x2 = Rx1 (w и R - коэффициенты). Варьируя этими коэффициентами, можно получить оптимальную форму сечений у предварительно штампованной заготовки. Изменяя w и R, конструктор штампов может выбрать наилучший вариант сечений при анализе их формы.

Холодная объемная штамповка. Наибольшее распространение среди технологических процессов холодной объемной штамповки получило выдавливание. Различают три метода выдавливания: прямое, обратное и боковое. Прямой метод отличается тем, что пресс-штемпель проталкивает заготовку, помещенную в контейнере по направлению к матрице.

При обратном методе истечение металла происходит вследствие перемещения матрицы навстречу заготовке, либо путем перемещения контейнера с заготовкой навстречу неподвижной матрице.

При прямом и обратном методах выдавливания направление истечения металла совпадает или противоположно направлению движения рабочего органа.

Боковое выдавливание профилей и труб отличается тем, что направление истечения металла перпендикулярно направлению движения пресс-штемпеля. Боковое выдавливание осуществляется при одностороннем или двухстороннем приложении усилий.

Для решения перечисленных выше задач применяются специализированные системы автоматизированного проектирования – САПР ТП. В современном кузнечно-штамповочном производстве применение САПР ТП в кузнечно-штамповочном производстве ведется по трем направлениям:

внедрение и эксплуатация отдельных пакетов прикладных программ и комплексных САПР ТП, составляемых из этих компонентов, на отдельных заводах, в КБ и технологических институтах. Этот традиционный способ внедрения наиболее эффективен в тех случаях, когда с помощью САПР ТП на данном предприятии проектируется достаточно большое число технологических процессов и штампов или когда результаты автоматизированного проектирования значительно повышают эффективность производства;

проведение систематизированных расчетов в головных технологических организациях отрасли;

централизованное обслуживание проектировщиков, выполнение расчетов и проектов по заказам предприятий и организаций.

Но с учетом современных условий и особенностей рыночной экономики в Российской Федерации наиболее перспективным является первое направление использования САПР ТП.

4.2. Настройка решателей

Важнейшим вопросом при реализации САПР ТП является решение задачи моделирования движения главных деформирующих инструментов, которое должно определяться использованием одного из следующего видов технологического оборудования:

- молот;

- винтовой пресс;

- механический пресс;

Выполнение математического моделирования технологической операции штамповки на молоте осуществляется при помощи контроля значения совершаемой работы.

Во время удара о заготовку, деформационные процессы продолжаются до тех пор, пока энергия рассеяния пластической деформации материала не достигнет значений упругой деформации бабы с наковальней во время решения контактной задачи. Во время работы молота используется только часть кинетической энергии бабы для совершения деформации рабочей заготовки:

![]() ,

(4.3)

,

(4.3)

где Wu – расходуемая на пластическую деформацию заготовки энергия;

ET – суммарная кинетическая энергия удара бабы.

Штамповочный молот с наковальней (рис. 15). Заготовка, вместе с нижним установочным инструментом, неподвижно закрепляется на наковальне. Ускорение, придающееся на бабу, создает возрастающую энергию. Следовательно, энергия удара может быть вычислена следующим образом:

![]() ,

(4.4)

,

(4.4)

где mT – масса бабы;

g – ускорение свободного падения и

H - высота падения бабы.

Рис. 15. Кинематическая схема молота

Тогда суммарная энергия удара будет:

![]() ,

(4.5)

,

(4.5)

где A – площадь поршня рабочего цилиндра;

pm – давление пара, масла или воздуха в рабочем цилиндре.

Скорость бабы VT вычисляется следующим образом:

![]() (4.6)

(4.6)

Энергия

пластической деформации вычисляется

путем приращения временного шага

![]()

![]() ,

(4.7)

,

(4.7)

где LT действующая на бабу нагрузку;

![]() -

перемещение бабы за время

.

-

перемещение бабы за время

.

После приращения, энергия удара вычисляется следующим образом

![]() (4.8)

(4.8)

Моделирование повторяется до тех пор, пока энергия удара ET не станет равной нулю.

Винтовой пресс. Уникальной характеристикой винтового пресса (рис. 16) является его привод. Двигатель вращает маховики, каждый из которых может соединяться с винтовой осью.

Рис. 16. Кинематическая схема винтового пресса

Винтовая ось преобразует вращательное движение с помощью резьбы, которая имеет значение углового шага, лежащие в пределах 13 и 17 градусов, в поступательное перемещение главного ползуна.

При контакте с заготовкой, полная кинетическая энергия маховика и ползуна превращается в полезную работу с учетом потерь. Упругая деформация оказывает значительные влияния на все детали пресса, находящиеся на пути распространения усилия. Величина перемещения ползуна вычисляется следующим образом

![]() ,

(4.9)

,

(4.9)

где d – диаметр оси;

![]() – угловой

шаг оси.

– угловой

шаг оси.

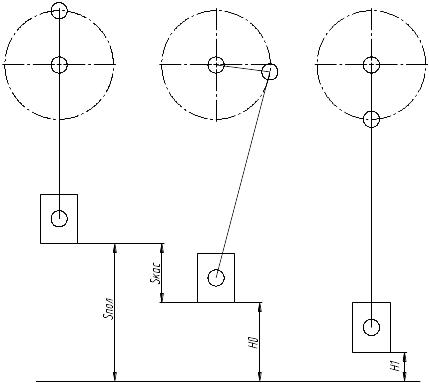

Механический пресс. Механический пресс моделируется с помощью циклического движения (рис. 17).

Рис. 17. Кинематическая схема механического пресса

Обязательными параметрами для осуществления моделирования являются общее перемещение Dtot в сравнении с текущим перемещением Dcur, и число ходов в секунду (S’). Используя эти параметры, можно вычислить скорость любой точки пути перемещения инструмента:

![]() (4.10)

(4.10)

Текущее перемещение инструмента отсчитывается от начала движения с учетом контроля потока действующей нагрузки.

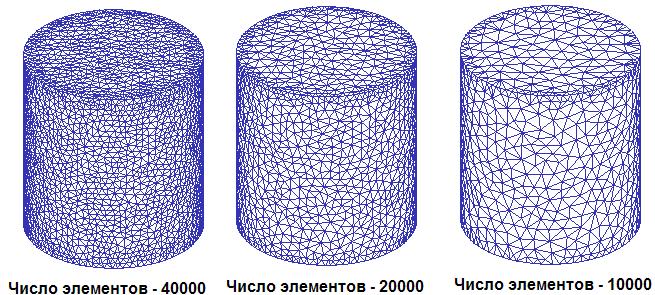

Точность решения задачи определяется правильностью выбора размеров элементов расчетной сетки. Вначале необходимо определить минимальную величину размера элемента, исходя из следующего соображения:

![]() ,

(4.11)

,

(4.11)

где Rmin – минимальный размер радиуса проектируемой поковки, мм.

Причем, если осуществляется штамповка в несколько переходов, то эту величину элемента необходимо устанавливать уже на первом переходе, поскольку на последующих используется информация о предыстории нагружения. Так, например, характеризуется геометрия цилиндрической заготовки при различных размерах и чисел элементов (рис. 18).

Рис. 18. Выбор размера элементов

Из приведенной картины становится очевидным, что наиболее точные результаты будут получены в первом случае, но следует отметить, что и время, необходимое на расчет, будет максимальным.

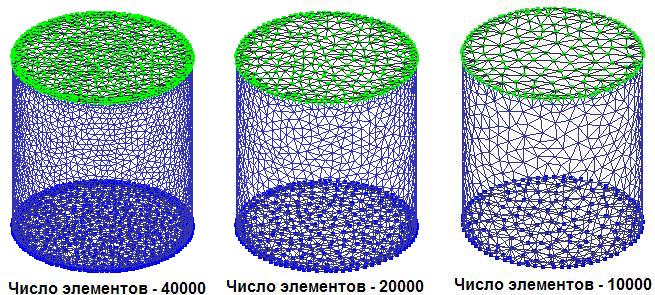

Начальными условиями решения задачи будут являться сгенерированные точки контакта заготовки с инструментами (рис. 19).

Рис. 19. Точность определения зон контакта в зависимости от размера элемента расчетной сетки

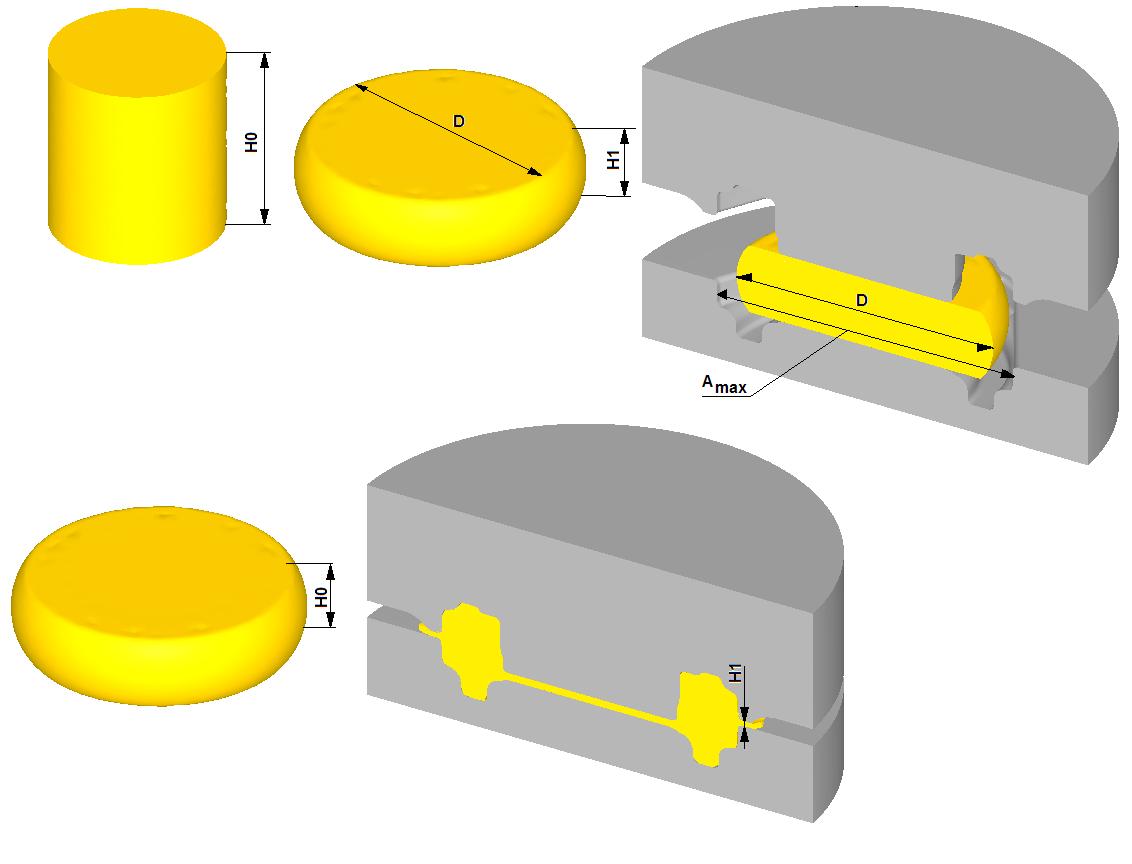

Конечные условия определяются в виде желаемого размера в конце хода некоторым значением необходимой величины (рис. 20).

Рис. 20. К выбору конечных условий процесса деформирования

Граничные условия деформирования на первом переходе (как правило это осадка), определяются размерами детали на втором переходе (который может быть финишным), исходя из следующих соображений:

степень деформации заготовки определяется максимальным размером матрицы в выбранной плоскости разъема на последующем переходе Amax, из тех соображений, что заготовка после деформирования должна свободно поместиться там;

конечная высота осадки на первом переходе подбирается экспериментально, пока не будет достигнуто желаемое значение диаметра в конце хода;

степень деформации заготовки на втором переходе определяется в рассматриваемом случае отношением между определенной высотой на первом переходе и высотой облойного мостика.

Рис. 21. Определение величины рабочего хода ползуна

4.3. Анализ результатов

Анализ результатов выполняется с помощью стандартных функций пост-процессора, которые позволяют извлечь данные из файла базы данных, в котором хранятся результаты моделирования. Все шаги с записанными результатами, которые были сохранены, могут отображать следующие доступные данные:

- деформированную геометрию, включая движение инструментов и деформацию сетки для каждого сохраненного шага;

- контуры точек – линии, отображающие распределение различных переменных, включая напряжения, степень деформации, температуру, разрушение и т.д.;

- контурные линии, которые представляют собой линии распределения различных переменных, включая напряжения, деформации, температуры и т.д.;

- векторные линии: распределения скоростей векторов, показывающих величину и направление скоростей каждого узла по ходу процесса;

- графики ключевых переменных, таких как усилие, объем, и точки трассировки для текущего положения;

- сетка течения, отображающая движения металла и точки или текущие значения переменных для данных точек.

а) деформированная поковка |

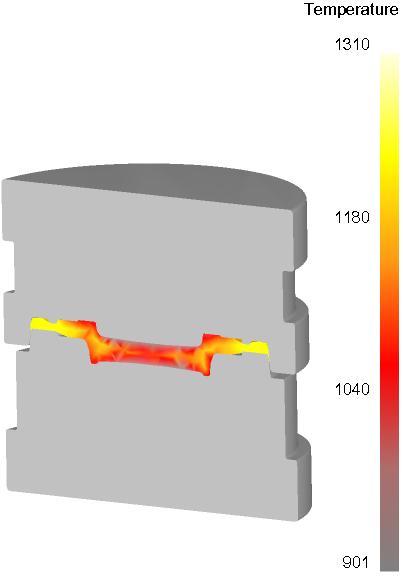

б) распределение температуры |

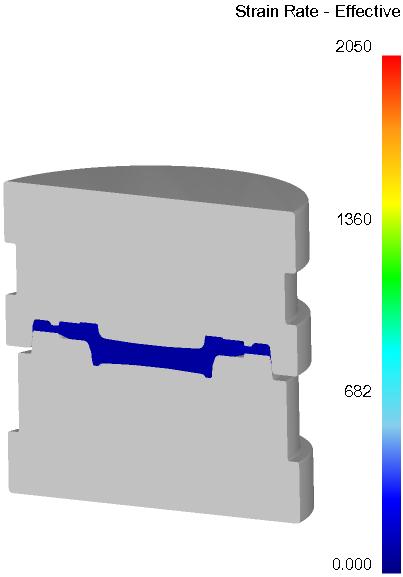

в) распределение напряжений |

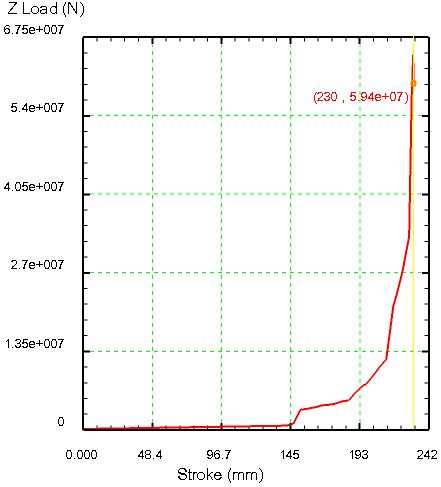

г) график P = f (S) |

Рис. 22. Основные возможности анализа

Вопросы для самоподготовки:

Опишите необходимый состав исходных данных для анализа напряженно-деформированного состояния при пластическом деформировании?

Охарактеризуйте особенности настройки решателей САПР ТП?

Опишите инструменты анализа результатов вычислений?